11

Изобретение относится к литейному производству и может применятся в производстве отливок методом литья по аьтлавляемым моделям в процессах сушки многослойных комбинированных керамических форм, изготовленных послойно из суспензии на этилсиликатном и жидкостекольном связующих.

Известен способ сушки оболочковых форм на жидкостекольном связующем, в котором интенсификация процесса сушки осуществляется путем чередования горячего и холодного потоков воздуха с интервалом 10-60 с при температуре горячего воздуха 50-150 С, а холодного - 8-15 С lj .

Недостатком этого способа является большая продолжительность сушки слтоя покрытия, составляюп(ая 1,5-2 ч.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ, сушки керамических оболочковых форм, в котором пары растворителя из слоев огнеупорного покрытия удаляют чередующимся вакуумированием оболочки до 100-10 мм рт. ст. в течение не менее 5 мин и последующей продувкой воздухом в течение не менее 1 мин при 24-26°С. Способ предназначен для сушки оболочковых форм с этилсиликатным связующим Г2|.

W

Однако при сушке слоев на жидкостекольном связующем указанные режимы оказываются недостаточно эффектив ными.

Цель изобретения - интенсификация процесса сушки многослойных комбинированных керамических форм, изготовленных послойно из суспензии на этилсшшкатном и жидкостекольном связутощих по выплавляемым моделям.

Поставленная цель достигается тем, что согласно Способу сушки многослойных комбинированных керамических форм, изготовленных послойно из суспензии на этилсиликатном и жидкостекольном связующем по выплавляемым моделям, включающему вакуумирование и обдув формы воздухом вакуумирование проводят в течение 5-20 мин, затем повьшают давление до атмосферного, а для обдува формы воздухом его температуру поднимают до 160-220°С.

Способ осуществляют следующим образом.

55272

Блок моделей с нанесенным покрытием помещают в герметичную камеру. В течение 0,5-1,5 мин понижают давление в камере до 1-40 мм рт.ст. и 5 выдерживают при таком давлении и температуре 30-37 С в течение 5-20 мин. Затем в течение 0,51,5 мин повьппают давление в камере до атмосферного, камеру разгерметизируют, производят продувку горячим воздухом при 160-220 С в течение 3-8 с при скорости воздушного потока 2-5 м/с, и цикл повторяется. Общая продолжительность сушки одного слоя огнеупорного покрытия на основе этилсиликата составляет 1415 мин, а для покрытия на основе жидкостекольного связующего - 5060 мин. При изготовлении многослойных оболочковых форм продолжительность сушки второго и последующ х слоев увеличивается путем увлажнения предыдущих слоев при нанесении последующих. Например, продолжительность сушки комбинированной трехслойной оболочковой формы (первый слой на основе гидролизованного раствора этилсиликата на спирте, а два последующих слоя на жидкосте0 кольном связующем) по предлагаемому способу, составляет 165 мин, что по слоям составляет сйответственно 15, 60 и 90 мин.

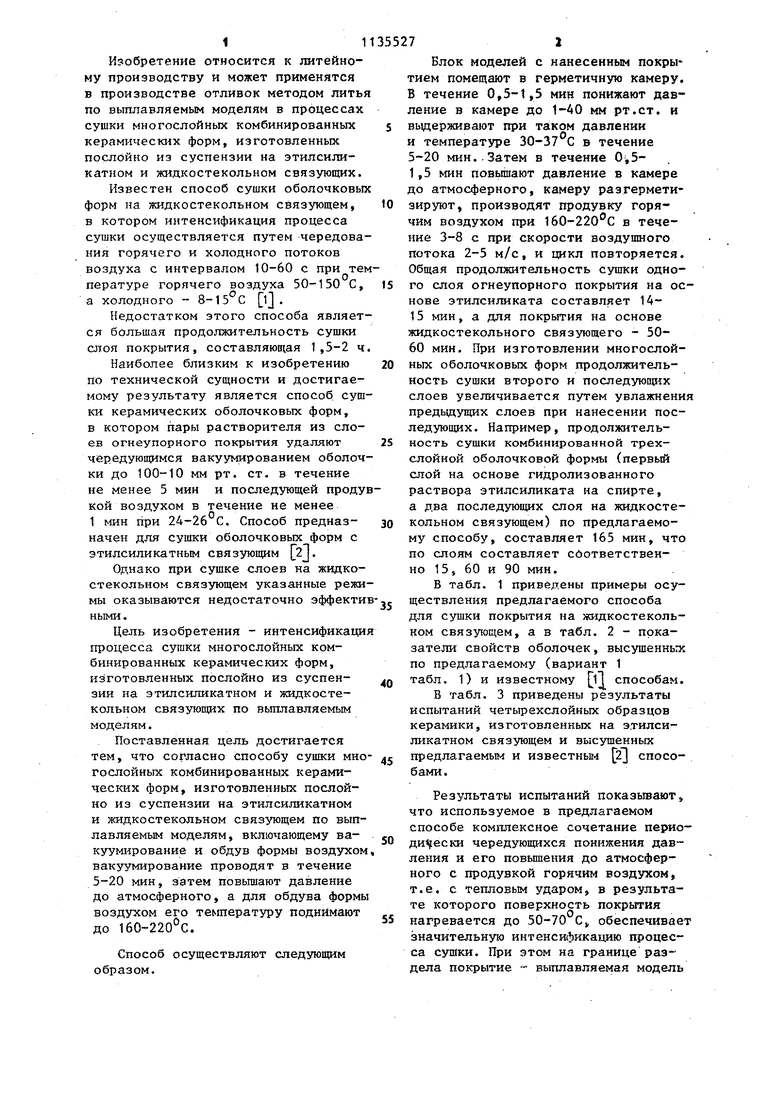

В табл. 1 приведены примеры осу, ществления предлагаемого способа

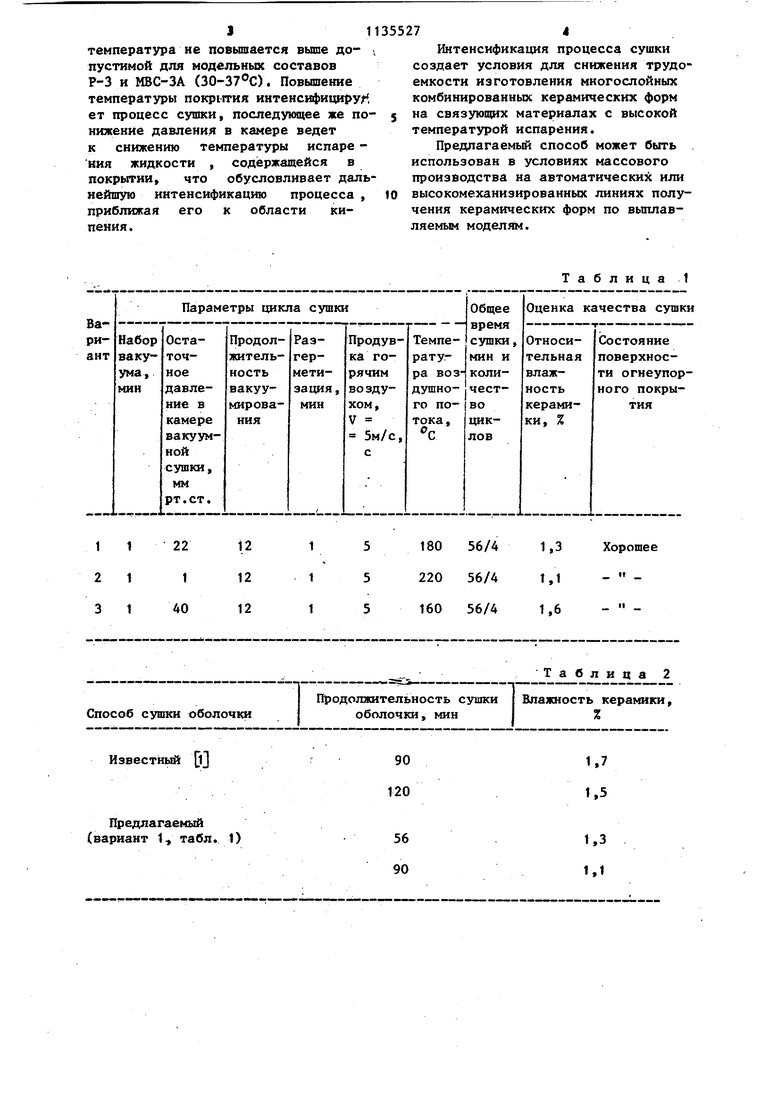

для сушки покрытия на жидкостекольком связующем, а в табл. 2 - показатели свойств оболочек, высушенньж по предлагаемому (вариант 1

Q табл. 1) и известному jt способам.

В табл. 3 приведены результаты испытаний четырехслойных образцов керамики, изготовленных на этилсиликатном связующем и высушенных

5 предлагаемым и известным 2 способами.

Результаты испытаний показывают, что используемое в предлагаемом способе комплексное сочетание перио0 чередующихся понижения давления и его повьш1ения до атмосферного с продувкой горячим воздухом, т.е. с тештовьм ударом, в результате которого поверхность покрытия

55 нагревается до 50-70 С обеспечивает значительную интенси()икацию процесса сушки. При этом на границе раздела покрытие - выплавляемая модель

I 1

температура не повышается вьше допустимой для модельных составов Р-3 и МВС-ЗА (30-37°С). Повышение температуры покрьггия интенсифицируй, ет процесс сушки, последукщее же понижение давления в камере ведет к снижению температуры испаре кия жидкости , содержащейся в покрытии что обусловливает дапь иейшую интенсификацию процесса , приближая его к области кипения.

1355274

; Интенсификация процесса сушки

создает условия для снижения трудоемкости изготовления многослойных комбинированных керамических форм

J на связующих материалах с высокой температурой испарения.

Предлагаемый способ может быть использован в условиях массового производства на автоматических или 10 высокомеханизированных линиях получения керамических форм по вьтлавляемым модел5м.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ КЕРАМИЧЕСКИХ ФОРМ | 2015 |

|

RU2604281C1 |

| Способ отверждения керамических форм | 1976 |

|

SU608600A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2009 |

|

RU2412019C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2017 |

|

RU2647074C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ОБОЛОЧКОВОЙ ФОРМЫ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1983 |

|

SU1141643A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2008 |

|

RU2368452C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2006 |

|

RU2314891C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2006 |

|

RU2302311C1 |

| Способ изготовления многослойных комбинированных форм по выплавляемым моделям | 1982 |

|

SU1129014A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ ВОСКОВЫМ МОДЕЛЯМ | 2020 |

|

RU2736145C1 |

СПОСОБ СУШКИ МНОГОСЛОЙНЫХ КОМБИНИРОВАННЫХ КЕРАМИЧЕСКИХ ФОРМ, изготовленных послойно из суспензии на этилсиликатном и жидкостекольном связующих по вьтлавляемым моделям, включающий вакуумирование и обдув формы воздухом, отличающийс я тем, что, с целью интенсификации процесса сушки, вакуумирование проводят в течение 5-20 мин, затем повьшают давление до атмосферного, а для обдува формы воздухом его температуру поднимают до 160-220 С.

Способ сушки оболочки

Известный ij

Предлагаемый (вариант Ц табл. 1)

Таблица 1

1,3 1,t П Продолжительность сушки I Влажность керамики, Таблица 2 . V « ж1 ч а i оболочки, мин I %

Предлагаемый способ

Давление в камере 22 мм рт.ст.

Температура воздушно го потока 180°С

Известный способ 21

Давление в камере

Л ® Л -3.

45

94

50

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ сушки керамических форм | 1977 |

|

SU623631A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХФОРМ | 0 |

|

SU341579A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-01-23—Публикация

1981-04-16—Подача