Изобретение относится к контактной стыковой сварке оплавлением и мо- же быть применено в различных отраслях промьгашенности при сварке из- деллй КЗ разнородных материалов.

Целью изобретения является повышение качества сварки и снижение электрического сопротивления сварного стыка.

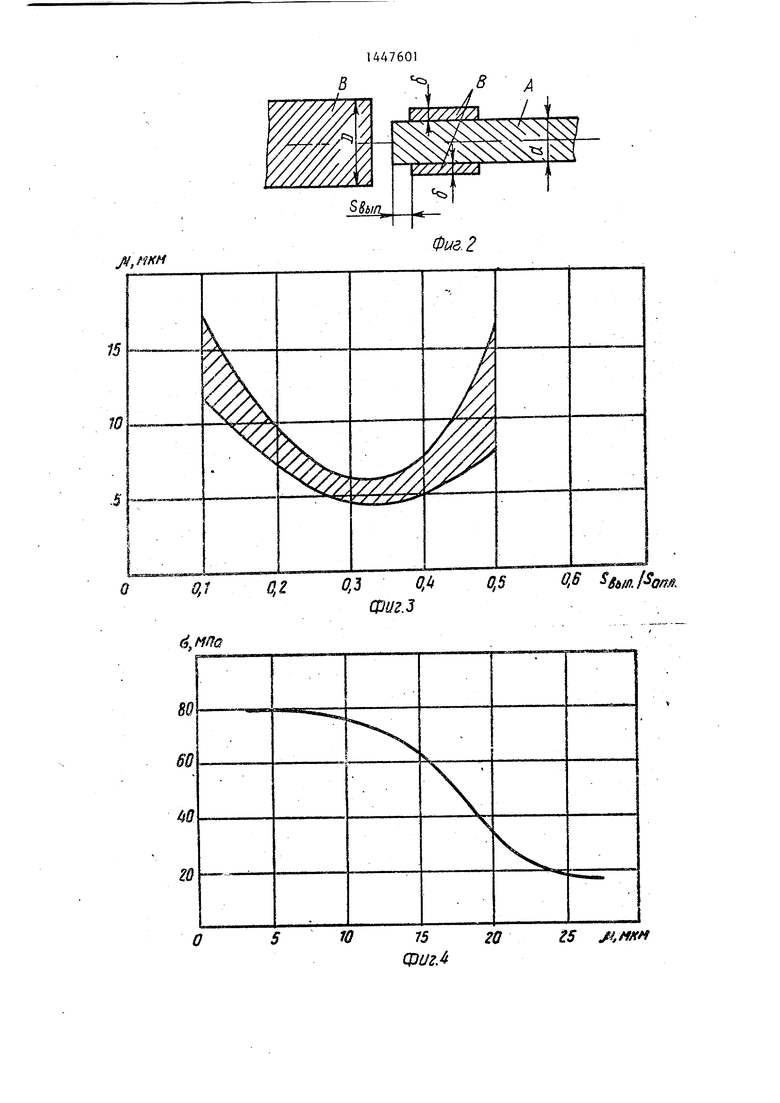

На фиг. 1 приведена схема контактной стыковой сварки оплавлением пластш из материалов5 имегощшс раз™ кую температуру плавленияj на фиг.2- схема контактной стыковой сварки оп- яавланием прутков из материалов, 11мега1дих разную температуру плавле- ния; на фиг. 3 - зависимое толщины интерметаяшгческой прослойк от ье- Л1-г; Ны относительного вьшета лч - Hi фиг. 4 - зависимость предела точности сварного соединекия стали с алюмипиевьм сплавом от толпщны ий- терметалличесКой прослойки; иафиг.5 зависимость электрического сопротив- лення снар}1ого образца от толщины иитерметаллической прослойки,

Сущность изобретения заключается в следующем.

Прл контактной стыковой сварке оп лавлезич ем деталей Л к В (фиг. н 2 из разиородкьк матерналов, -и-шющкх раэ.тцкнзпо темггер.атуру плавления (А - деталь из материала с еньшей температурой плавленияJ В деталь п про- 1шадки из материала с более высокой те -шературой ггла:вл ения) , для licciano- чения попадаггня при оплавлении в искровой промежуток свариваемьк дета- лай капель и окисленного металла аро кладок, эффективной . защиты торг-ов д от кислорода воздуэса, а при оседК|2 для обеспечения высок1-1Х эксплуатационных качеств стыка Г1ринз- д:«тельного (в прокладках) фор-, мирогшнил соедннания при высоком удельном давленЁШ без смещения деталей с обеспечением повышенной жидко- текучасти выдавливаемой жидкой плен кк и по1 .уч:ения s итоге минимальной годадины ин герметаллргческой прослойки и 9 в зоне согдинения между деталью А из материала с более низкой температурой плавлания и губками свароч ной машины устанавлгпзают прокпадки из материала детали Б с более .высоко температуротд плавления. Причем выпет детали от;юсительно прокладок S gy до.лжен ле латъ в интервале 0,2-654 ве

5

Q

5 Q 5

,п с

Г J-Д

0

5

Л1-Г-1ИНЫ заданного припуска на оплавление БОПЛ ; толщина прокладок О при сварке пластин выбирается в пределах 0,25-0,5 толщины пластины 1, а при сварке прутков - 0,1-0,2 диаметра прутка d.

П р и м е- р. Осуществляли сварку углеродистой стали марки Ст.З и алюминия марки АД, алюминий имеет более низкую температуру плавления чем сталь.

При сварке пластин (фиг, 1) толщина пластины L из Ст.З составляла 40 мм, а толщина пластшсы 1 из АД1 - 6 мм. По толщине пластины 16 мм выбирали заданную величину оплавления 8опл 28 мм и припуск на осадку 1 мм« Толотина прокладок из Ст.З составляла 6 t-iM, т е..0,375. В серии сварок вылет детали относительно прокладок устанавливают 0,1; 0,2, 0,3; 0,4; 0,5 от величины припуска на оплавление , Абсолютные знйчения вьшета с окрз 1 ЛР-Наем до целых зиачемкй составляет 3; 6; 8; П: 14 мм,

При сварке прутков (фиг. 2) диаметр пруткс. D из стали Ст.З составлял 70 мм, а диаметр прутка d из АД1 t O мм. По диаметру прутка чО мм выбирали заданную вал|-1чину оп- л.чзления S ОТ1Л - 20 мм и припуск на о;.;-дку 6 мы. Толщина прокладок из Ст.З составляла -6 мм, т.е. 0,15. В серии сварок вьшет детали относигель- но прокладок устанавливали 0,1; 0,2, О,,31 Оз4; 0,5 от велнчинь npimycKa ка оплавление. Абсолютные значения вь-- лета составляли 2,. 4; 6; 8; 10 мм.

Во Есех случаях сварку производили на машине К-617 при сварочном напряжении 6,2 В. В качестве основного, критерия, определяю дего качество свадки, была принята толщина интерметаллической прослойки, oбpaз oщeй- свя в стыке. Определяли механические свойств.1 при испытании на растяжение и электрическое сопротивление образцов. По данным авторов, а также по литературньм источникам высо- кта прочность сварных соединений можно получить при толщине интерметаллического слоя, не превьшающего 1 О мкм.

После обработки данных при сварке с различными вылетами прокладок установлена зависимость толщины ,-: штер- металлической прослойки (FeAl -i-Fe Alj), от величины относительного вылета де-;

тали /ЗОЛА На фиг. 3 заштрихованное поле ограничивает все экспериментально полученные значения толщин интерметаллической прослойки. В пределах оптимальных вылета детали Sg,/SonA 0,-2-0,4 обеспечивается толщина интерметалл1-1ческой прослойки в пределах 5-10 мкм, что свидетельствует о высоком качестве сварки. При Запредельных значениях

выл

/S

ОПл

0,1 и S вмл /5опл Ot5

толщина интерметаллической прослойки превышает 10 мкм.

При оптгй-гальной величине отношения вьшета детали относительно прокладок к пршчуску ка оплавление S 6tM /йопл 0,3 проводили сварку пластин и прутков из Ст.З и АД1 с использованием прокладок различной тол щкны, Геометри шские размеры пластин и Прутков: L 40 мм, 1 16 мм, D 70 мм, d АО мм. Технологические параметры сварочного процесса также быгш оставлены без изменения. Толщина прокладок .выбиралась таким образом, чтобы выявить зависимость толщины интерметаллической прослойки от .относительной толщины прокладок jyi и .

Зависимость то.пщгшы интермсталли- ческой прослойки от относительной толщины гфокладок при сварке пластин представлена в табл. 1.

Завксш-focTb толщины интерметаллической прослойки от относительной толщины прокладок при сварке прутков представлена s табл. 2.

При сварке пластин толщина прокладок в пределах 0,25-0,5 толщины пластины, находящейся между ними, обеспечивает качествеыну-ю сварку, т.к. толщина интерметаллической прослойки лежит в пределах 5-8 мкм.

При сварке прутков толщина про- кладок в пределах 0,1-0,2 диаметра прутка, охватываемого ими, обеспечивает качественную сварку, т.к. толщина иитерметаллической прослойки лежит в пределах 6-8 мкм.

Применение прочладок с толщиной мез;ьше ни;кнего щ. -дела не обеспечивает достаточный :::-азогрев детали из материала с более высокой темпера турой плавления, снижается жидкотеку честь металла, не достаточные усилия для полного удаления жидкого металла Все это приво-

1 ,

дит к росту толщины интерметалличе- СКСй прослойки.

Применение прокладок с толщиной больше верхнего предела приводит к накапливанию значительного количества тепла в прокладках, кото рое потом благодаря теплопроводности передается детали из материала с более

низкой температурой плавления.Увеличение времени нахождения соединения в интервале температур, близких к температуре плавления материала с более низкой температурой плавления,

ведет к росту толщины Интерметалличе- ской тирослойки.

По экспериментальным данным построена зависимость предела прочности U сварного соединения Ст.З АД1

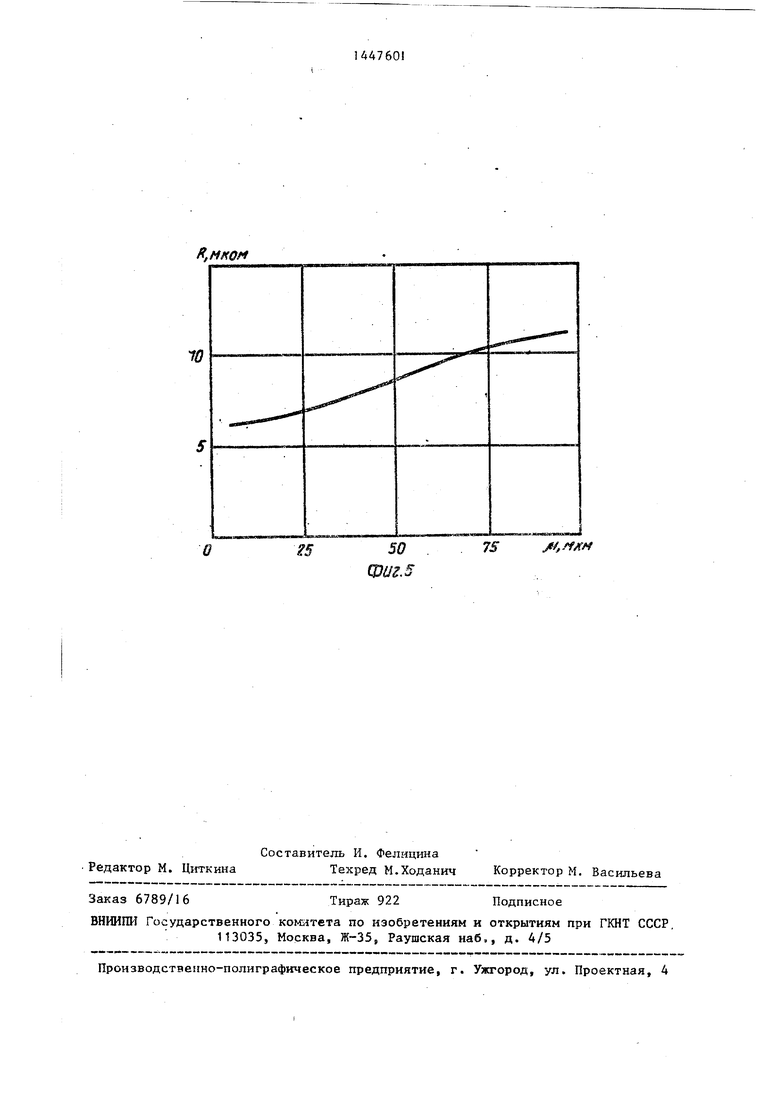

от толщины ннтерметалл1«еской про- слойки (фиг. 4) и зависимость электрического сопротивления R сварного соединения от толщины ннтерметал- лической прослойки (фиг. 5} Определение предела прочности при испытании на растяжение проводили на образцах диаметром 6 мм. Плоскость интерметаллической прослойки бьша перпендикулярна оси, по которой прикладьгоалась нагрузка.

Для определения значения электрического сопротивления готовили образцы размером 10 мм. Плоскость интерметалличаской прослойки располагалась параллельно граням куба на одинаковом удаленш от них. Сопро- Ti-шление .измеряли этими двумя гранями.

Изобретение может быть йрименено

при сварке стальных блюмсов (токо.- подводящих частей катодов) с алюми- ниавыми токоподводами.

Применение способа сварки с обеспечением толщины интерметаллической

прослойки, не превьшающей 10 мкм, позволит в среднем снизить сопротивление сечения мм на 3 мком (фиг. 5) . При этом обеспечиваются механические характеристики сварного

соединения с пределом прочности 70- 80 МПа, т.е. на уровне предела прочности одного из материалов.

55

Формула изобретения

1. Способ контактной стыковой сварки оплавлением деталей из разно- ; родных материалов, при котором между одной из свариваемых деталей и зажзда-- ными губками устанавливают проклад14476016

чины заданного припуска на оплавление.

2. Способ поп.1,отлича ю- щ и и с я тем, что при сварке пластин толщину прокладок выбирают в пределах 0,25-0,5 толщины пластины.

5,,

ки, отличающийся тем, 4то, с целью повьшения качества сварки и снижения электрического сопротивления сварного стыка, прокладки выполняют 1Э материала детали с более высокой температурой плавления и устанавливают их между губками и деталью из материала с более низкой 3. Способ по п. 1, о т л и ч а ю- температурой плавления, при этом д Щ и и с я тем, что при сварке прут- вьшет детали относительно прокладки ков толщину прокладок выбирают в устанавливают равным 0,2-0,4 вели- пределах О,-0,2 диаметра прутка.

Т а б л. и ц а 1

Толщина Относительная Толщина интерметал- прокладок толщина про- лической прослойки « ,мм кладок (/ /1 Из мкм

20,125.22

А0,25. 7

. 60,3755

80,50 8

120,7518

Таблица 2

TojfiijjrHaОтносительная Толщина интерметал-

прокладок, то-пщина.лической прослойки

ff ,,1 мпрокладок

2. 0,0520

40,10В

60,156

80,20, 8

12. 0,3016

14476016

чины заданного припуска на оплавление.

2. Способ поп.1,отлича ю- щ и и с я тем, что при сварке пластин толщину прокладок выбирают в пределах 0,25-0,5 толщины пластины.

,

3. Способ по п. 1, о т л и ч а ю- д Щ и и с я тем, что при сварке прут- ков толщину прокладок выбирают в пределах О,-0,2 диаметра прутка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контактной стыковой сварки оплавлением | 1989 |

|

SU1698010A1 |

| Способ контактной стыковой сварки оплавлением | 1978 |

|

SU904938A1 |

| Способ контактной стыковой сварки оплавлением деталей различной толщины | 1981 |

|

SU990455A1 |

| Способ контактной стыковой сварки оплавлением | 1990 |

|

SU1815071A1 |

| Способ контактной стыковой сварки оплавлением с осадкой | 1989 |

|

SU1682081A1 |

| Способ контактной стыковой сварки оплавлением | 1987 |

|

SU1484532A1 |

| Способ контактной стыковой сварки | 1989 |

|

SU1703329A1 |

| Способ контактной стыковой сварки оплавлением разнотолщинных деталей | 1983 |

|

SU1094697A1 |

| Способ электронно-лучевой сварки деталей круглого сечения | 1987 |

|

SU1433691A1 |

| Способ контактной сварки деталей из разнородных металлов | 1987 |

|

SU1489946A1 |

Изобретение относится к контактной сварке оплавлением разнородных материалов к может быть использовано в различных отраслях промышленно.сти; Цель изобретения - повыгаение качества сварки и снижение электрического сопротивления сварного стыка. При сварке деталей из различных материалов, способных в зоне контакта образовьшать ннтерметаллические прослойки, между деталью с меньшей температурой плавления и губками сварочной машины помещают прокладки. Последние выполнены из материала более тугоплавкой свариваемой детали, .Детали из более легкоплавкого материала располагают относительно прокладок с вылетом, равным 0,2-0,4 величины заданного, припуска под оплавление., При сварке пластин используют прокладки толщиной 0,25-0,5 толщины пластины, а при сварке прутков выбор толщины прокладок производят, исходя из диаметра прутков, но не менее 0,1 н не более 0,2 диаметра прутка. Качественная сварка пластин обеспечивается при толщине- прокладок 0,25-0,5. При этом толщина интерметаллической прослойки лежит в пределах 5-8 мкм. 2 з.п. ф-лы, 5 ип., 2 табл. о tg

В

Jm«О

1447601

В

j,mM

.S

Q0,10,10,30,lt0.50,6 %/лАт#.

Фиг.з ё,

О

10

/

8

т

L

т

Фиг. 2

75

ФигЛ

20

5 MHftf

KfMKOf

о

5

50

Фиг. 5

75

jf/fff ft

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ контактной стыковой сварки оплавлением пакета листов с целиковым стержнем | 1984 |

|

SU1189622A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1988-12-30—Публикация

1987-06-23—Подача