Изобретение относится к области контактной стыковой сварки оплавлением, пре- имуицественно деталей, на которых требуется снятие грата.

Цель изобретения - упрощение оборудования за счет снижения усилия осадки.

Согласно предлагаемому способу контактной стыковой сварки оплавлением детали оплавляют и осаживают с заданным припуском, а грат удаляют в процессе осадки установленными на зажимах машины формирующими устройствами с режущими кромками, расстояние между которыми до сварки задают равным припуску на оплавление и осадку, при этом расстояние между одним из формирующих устройств и торцом детали устанавливают в пределах от половины припуска на оплавление до половины суммы величин припуска на оплавление и максимального искрового зазора.

В процессе осадки режущие кромки формирующих устройств срезают грат, источником которого являются искры и брызги металла, вылетающие из искрового зазора при взрыве перемычек в процессе оплавления, а формирование усиления сварного соединения происходит в пределах обьема, ограниченного деталями и одним из формирующих устройств.

Таким образом, при получении сварного соединения с принудительным формированием по предлагаемому способу не затрачивается энергия привода осадки на срезку усиления, источником которого являО 00

Ю

о

со

ется продеформированный металл деталей в зоне термического влияния.

Это позволяет упростить сварочное оборудование за счет снижения мощности привода осадки и уменьшения сечения элементов сварочного контура, воспринимающих усилие осадки.

Для реализации способа формирующие устройства следует устанавливать следующим образом.

Одно из формирующих устройств устанавливают на расстоянии AI от торца детали, которое выбирают в пределах от половины величины припуска на оплавление 0пл до половины суммы величин припуска на оплавление и максимального искрового зазора 5змакс

Al 0,5 0пл...0,5 (опл + 5зМакс)Второе формирующее устройство уста- наеливают на второй детали на расстоянии от первого, равном величине припуска на оплавление и осадку 0пл + loc, т.е. на расстоянии от торца второй детали, равном Аз 1опл - ос-AL

Расположение первого формирующего устройства выбирают таким, чтобы с одной стороны исключить нарушение устойчивости процесса оплавления вследствие перекрытия формирующим устройством искрового зазора, с.другой стороны - предотвратить образование усиления перед режущей кромкой первого формирующего устройства. Исходя из этого минимальное расстояние, на котором устанавливают первое формирующее устройство, равно половине припуска на оплавление. В этом случае рабочая кромка формирующего устройства в момент начала осадки будет расположена приблизительно на одном уровне с оплавляемой кромкой детали. При этом в процессе осадки исключается образование усиления перед рабочей кромкой формирующего устройства, а образование сварного соединения происходит в полости, ограниченной деталями и формирующим устройством. При меньшей величине At формирующее устройство будет перекрывать искровой зазор до момента начала осадки, что может привести к нарушению устойчивости процесса оплавления.

Максимально возможное расстояние AI, при котором обеспечивается эффективность описываемого способа сварки, равно половине припуска на оплавление, увеличенному на половину величины максимального искрового зазора. При большей

величине Ai в процессе осадки перед рабочей кромкой формирующего устройства будет образовываться усиление за счет вытеснения нагретого металла из сварного

стыка, что ведет к увеличению усилия осадки, а следовательно, к повышению необходимой мощности привода осадки, т.е. усложнению оборудования.

Выбор оптимального значения AI из

0 указанного предела производится в зависимости от величины конечной скорости сближения деталей. Величина конечной скорости сближения влияет на форму рельефа поверхности оплавления. С увеличени5 ем скорости поверхность становится более ровной, однако величина максимального зазора при этом не уменьшается. В этом случае увеличивается величина среднего искрового зазора между оплавляемыми де0 талями, Поэтому, чем выше конечная скорость сближения, тем на большем расстоянии от торца детали в указанном пределе следует устанавливать первое формирующее устройство.

5 Например, при сварке углеродистых сталей следует устанавливать значение

Al 0,5 опл....0,5 опл + 0,1 бзмакр ПРИ

сварке легированных сталей: Ai 0,5 0пл + + 0,1д3макс...0,51опл + 0,25(3эмакс; максималь0 ные значения Ai из указанного предела выбираются при сварке цветных металлов.

Для повышения срока службы формирующих устройств их следует изготавливаать из жаростойкой стали или металлокерами- ческих материалов.

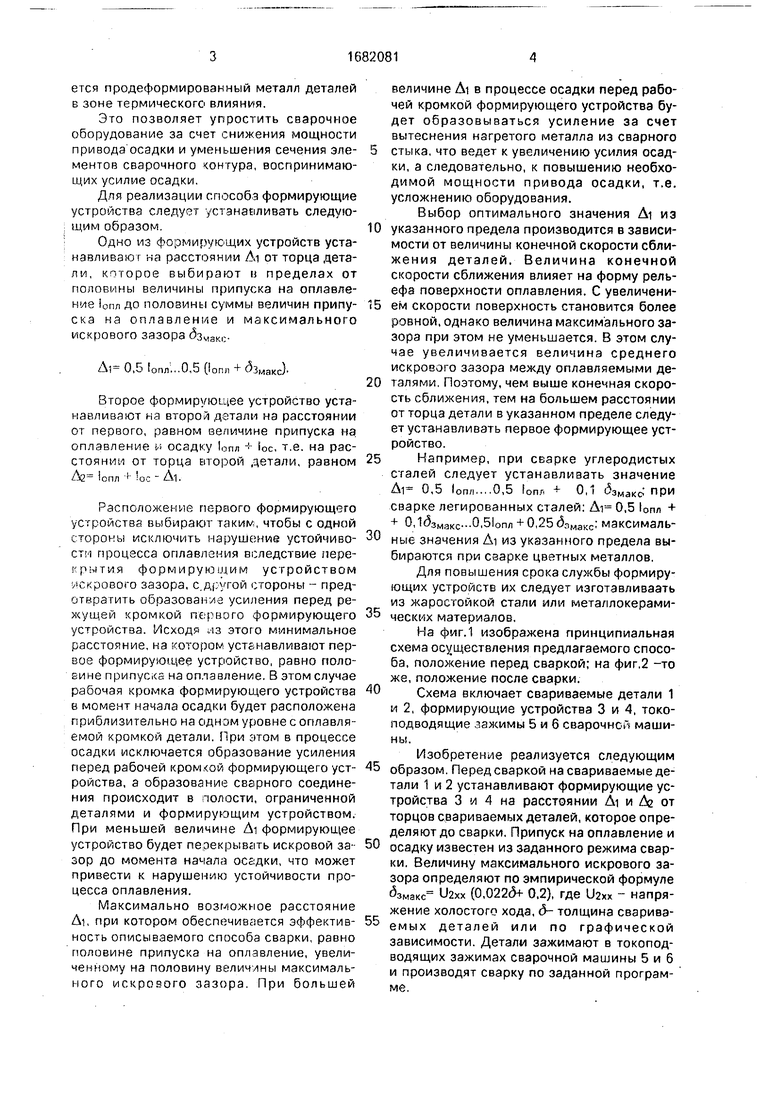

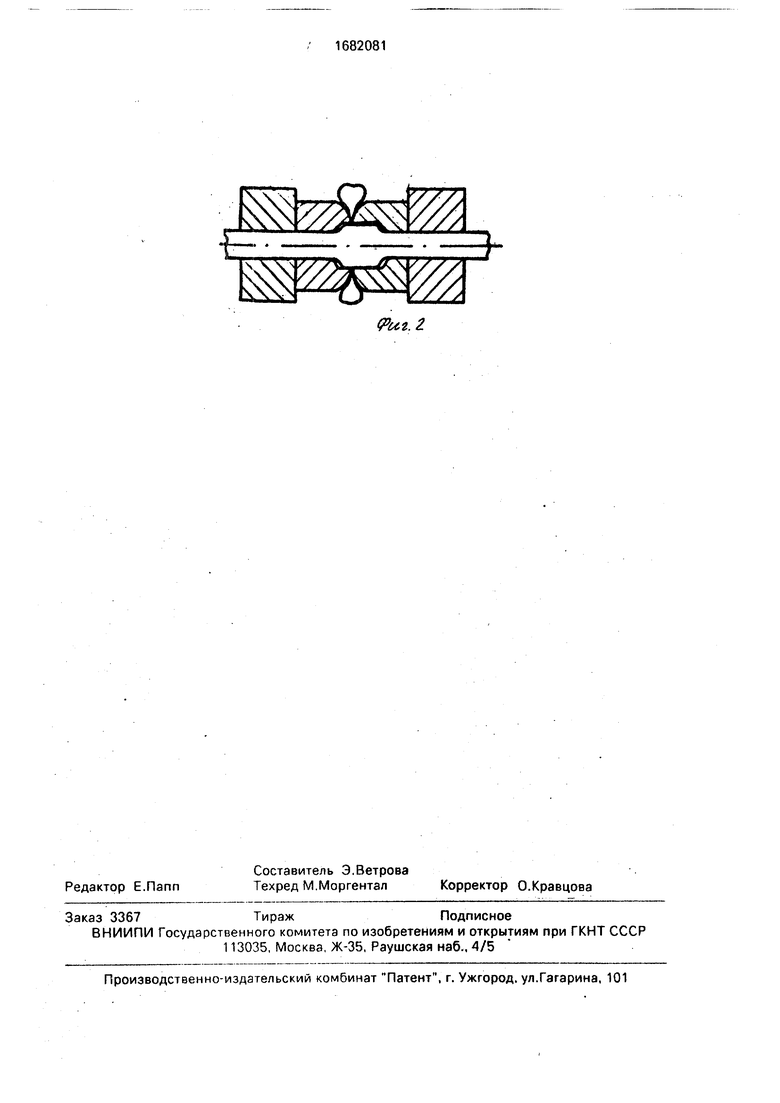

На фиг.1 изображена принципиальная схема осуществления предлагаемого способа, положение перед сваркой; на фиг.2 -то же, положение после сварки.

0 Схема включает свариваемые детали 1 и 2, формирующие устройства 3 и 4, токо- подводящие лзжимы 5 и 6 сварочной машины.

Изобретение реализуется следующим

5 образом. Перед сваркой на свариваемые детали 1 и 2 устанавливают формирующие устройства 3 и 4 на расстоянии AI и Аз от торцов свариваемых деталей, которое определяют до сварки, Припуск на оплавление и

0 осадку известен из заданного режима сварки. Величину максимального искрового зазора определяют по эмпирической формуле 5зМакс U2xx (0,022(5+ 0.2), где U2xx - напряжение холостого хода, д- толщина свариваемых деталей или по графической зависимости. Детали зажимают в токопод- водящих зажимах сварочной машины 5 и 6 и производят сварку по заданной программе.

5

5

Примером конкретного применения предлагаемого изобретения может служить контактная стыковая сварка оплавлением пластин сечением 75x10 мм из стали СТ 3 на

машине К-760.

Сварка производилась на следующем режиме: сварочное напряжение 1)2хх 7 В, припуск на оплавление 0пл 20 мм, loc о мм, начальная скорость сближения VH - 0,25 мм/с, конечная скорость сближения Vk 1.5 мм/с. Формирующие устройства, изготовленные из жаропрочной стали, устанавливались следующим образом: первое на расстоянии от торца детали, равном

.+0, + 0,,022-10 +

А опя

Ai 0,2) 10 + 0,1 -7 -0,44 10,3мм, второе - на другой детали на расстоянии от торца ДгТопя + loc - Ai- 20 + 6 - 10.3 15.7 мм. Детали устанавливались в токоподводящих зажимах сварочной машины и производилась сварка по заданной программе.

Механические свойства сварных соединений соответствовали требованиями СНиП Ш-42-80. Металлографические исследования показали отсутствие недопустимых дефектов. Визуальный осмотр показал отсутствие грата на сварном соединении.

Контроль за осуществлением способа производился по записям параметра режима сварки и визуальным осмотром сварных соединений.

Обоснование экономической эффективности предлагаемого способа проводят

применительно к сварке пластин сечением 120x20 мм из стали 17ГС. Сварку пластин такого сечения по известному способу осуществляют на сварочной машине с усилием

осадки не менее 14 т (например, машине К-617) Применение предлагаемого способа позволит осуществлять сварку на оборудовании с меньшим усилием осадки. В процессе экспериментов были получены

соединения без грата при сварке пластин на машине К-760 с усилием осадки 12,5 т. Таким образом, применение предлагаемого способа позволит осуществлять сварку деталей на оборудовании с меньшей мощно5 стью привода осадки.

Формула изобретения Способ контактной стыковой сварки оплавлением с осадкой, при котором в 0 процессе осадки удаляют грат установленными на зажимах сварочной машины формирующими устройствами с режущими кромками, расстояние между которыми перед началом оплавления устанавливают к равным припуску на оплавление и осадку, отличающийся тем. что, с целью упрощения сварочного оборудования путем снижения усилия осадки, расстояние между одной из режущих кромок и торцом соответ- ЧП ствующей детали устанавливают перед оплавлением в пределах от половины припуска на оплавление до половины суммы величин припуска на оплавление и максимального искрового зазора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контактной стыковой сварки оплавлением | 1989 |

|

SU1722740A1 |

| Способ контактной стыковой сварки оплавлением | 1989 |

|

SU1632694A1 |

| Способ контактной стыковой сварки оплавлением | 1989 |

|

SU1655708A1 |

| Способ контактной стыковой сварки оплавлением | 1990 |

|

SU1738541A1 |

| Способ контактной стыковой сварки оплавлением | 1988 |

|

SU1479234A1 |

| Способ контактной стыковой сварки оплавлением металлических труб | 2024 |

|

RU2837196C1 |

| Способ управления процессом контактной стыковой сварки оплавлением | 1986 |

|

SU1391828A1 |

| СПОСОБ КОНТАКТНОЙ СВАРКИ ОПЛАВЛЕНИЕМ | 1999 |

|

RU2222415C2 |

| Способ контактной стыковой сварки оплавлением | 1986 |

|

SU1400821A1 |

| Способ управления процессом стыковой сварки оплавлением | 1991 |

|

SU1757818A1 |

Изобретение относится к контактной стыковой сварке оплавлением, преимущественно деталей, на которых требуется снятие грата Цель изобретения - упрощение сварочного оборудования за счет снижения усилия осадки при сварке с принудительным формированием сварного соединения. Детали оплавляют и осаживают с заданным припуском. Грат удаляют с процессе осадки установленными на детали формирующими устройствами с режущими кромками, расстояние между которыми до сварки задают равным припуску на оплавление и осадку. Снижение усилия осадки обеспечивают за счет того, что расстояние между одним из формирующих устройств и торцом детали устанавливают в пределах от половины величины припуска на оплавление до половины суммы величин припуска на оплавление и максимального искрового зазора. 2 ил со

Риг. 2

| Способ контактной стыковой сварки оплавлением | 1978 |

|

SU904938A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Технология и оборудование контактной сварки /Под ред | |||

| Б.Д | |||

| Орлова | |||

| - М.: Машиностроение, 1975, с | |||

| Ножевой прибор к валичной кардочесальной машине | 1923 |

|

SU256A1 |

Авторы

Даты

1991-10-07—Публикация

1989-06-26—Подача