Изобретение относится к контактной стыковой сварке оплавлением и может быть использовано преимущественно для сварки партий стальных деталей одного типоразмера с компактным поперечным свариваемым сечением (главным образом круг, квадрат, прямоугольник и т.п.).

При контактной стыковой сварке оплавлением одним из главных параметров, опре- деляющих получение качественного сварного соединения, является величина припуска на осадку, который для каждого конкретного типоразмера свариваемых деталей и режима сварки следует выбирать индивидуально.

Зависимость показателя ударной вязкости сварных соединений от величины осадка имеет экстремальный характер. При слишком малой величине припуска на осадку ударная вязкость сварного соединения как правило не высока, что обусловлено наличием на линии соединения остатков литого металла (линзообразных дефектов) и окисных включений, причем с увеличением поперечного сечения деталей удаление литого металла и окислов затрудняется. По мере увеличения припуска на осадку значение ударной вязкости повышается, поскольку обеспечивается более полное удаление окислов по линии сварки. При дальнейшем увеличении припуска на осадку происходит снижение показателя ударной вязкости в силу чрезмерного искривления волокон основного металла, так как при испытаниях сварных соединений на ударный изгиб разрушение их начинается в местах выхода волокон на поверхность сварного соединения. Кроме того, существенное влияние на характер деформации волокон при осадке оказывает распределение температуры в свариваемых деталях. При одном и том же припуске на осадку с увеличением градиента температурного поля изгиб волокон увеЁ

2

личивается и пластические свойства соединений ухудшаются.

При выборе припуска на осадку следует руководствоваться как размерами поперечного сечения свариваемых деталей, так п характером их разогрева.

Известен способ контактной стыковой сварки оплавлением преимущестенно изделий из проката толщиной бопее 5 мм, при котором устанавливают припуски ня оплав- ление и осадку, производят оглавление свариваемых торцов изделий при заданном напряжении холостого хода и их осадку причем припуск на осадку устанавливают з пределах 1,2-3,0 величины максимальное зазора, образущегося между свариваемыми торцами изделий в процессе опласлеиия перед осадкой. Величина максимального зазора определяется по формуле

Д3макс 1)2хх(А 5 В),

где ЛЗ - максимальный зазор:

U2xx - напряжение холостого хода:

б - толщина свариваемых изделий;

А, В - коэффициенты, выбранные опытным путем.

Данный способ позволяет повысить качество соединений и стабильность их механических свойств за счет выбора припуска на осадку из соображений обеспечения минимального искривления волокон прокатки в месте сварки при отиут теми дефектов по линии оплавления.

Кроме того, при использовании данного способа частично учить ается характер нагрева свариваемых деталей зз счет использования при определении величины припуска на осадку сварочного напряжения.

Недостатком данного способа является то, что при выборе припуска на осадку кроме напряжения сварки не учитываются другие параметры режима сварки, которые также определяют разогрей свариваемых деталей. В частности скорость оплэвлени.ч деталей оказывает значительное влияние на градиент температур а свариваемых торцах, а следовательно, ни характер деформирования металла сварного соединения при осадке.

Кроме того, при использовании данного способа для сварки партии деталей не возможно производить корректировку зе- шчи- ны припуска на осадку при изменениях в разогреве каждой пары свариваемых деталей. Эти изменения могут быть обусловлены причинами случайного характера, например короткими замыканиями гл ;эпии/аемых до г злей на начальной стадии оплавления, кратковременными изменениями напряжения питающей сети и т.п.

Наиболее близким к предлагаемому ЯБльется способ контактной стыковой сварки оплавлением, при котором величина припуска на осадку определяется в зависимости о г температуры разогрева оплав- ляомых деталей, согласно которому

установлена аналитическая зависимость между температурой свариваемых деталей и технологическими параметрами оплавления и осгдки. Данный способ позволяет на основании значений основных параметров

рехима сваоки устанавливать рациональную величину припуска на осадку, обеспечивающую получение качественного сварного соединения.

Недостатком данного способа является

отсутствие возможности корректировки величины припуска на осадку при сварке партии деталей одного типоразмера в пределах данной партии, Во всех известных способах спзрки припуск на осадку устанавливается

пеоед началом сварки и на протяжении процесса сварки и осадки не корректируется. При этом случайные изменения в характере разогрета свариваемых деталей могут повлечь за собой изменение значений

механических свойств получаемых соарных соединений

Целью изобретения является повышение качества сварного соединения вследствие повышения ударной вязкости сварных

сседичр-ний.

Пос тавленная цель достигается тем что пред/и ается способ контактной стыковой сварки оплавлением, преимущественно партий деталей из стали с компактными поперечными сечениями и одинаковыми площадями, при котором свариваемые торцы деталей оплавляют и осаживают, причем при осадке свариваемых торцов измеряют окущие значения максимальной величины

Ми д/Р1ны участка L. радиальной деформации, вычитают отношения H/L, при достижении этим отношением интервала значений 0,2-0,5 осадку прекращают. При применении данного способа контактной стыковой сварки оплавлением свариваемые

детали устанавливают в сварочную машину п зажимают в губках. Производят оплавление по одному из известных способов,напри- мер с программированием процесса оплавпения по перемещению подвижной

5 плиты. В процессе оплавления возможны изменения случайного характера, например кратковременные изменения напряжения питающей сети, короткие замыкания и т.д.

После окончания оплэвления начинается осадка. Одновременно с началом осадки осуществляется непрерывный контроль длины участка радиальной деформации (фиг. 1) и максимальной величины сварного соединения, При этом непрерывно определяется отношение максимальной велииины Н к длине участка радиальной деформации сварного соединения и сравнивается с заданным значением. Под воздействием уси- лий осадки деформируются волокна зоны радиальной деформации. Величина Н сварного соединения и величина участка радиальной деформации Z во время осадки непрерывно увеличиваются. Изменения ве- личин Н сварного соединения и участка радиальной деформации во время осадки происходит по-разному в зависимости от градиента температурного поля. При достижении отношения H/L определенной вели- чины осадка прекращается.

Предлагаемый способ контактной стыковой сварки оплавлением преимущественно партий деталей из стали с компактными поперечными сечениями (круг, квадрат, прямоугольник и т.п.) позволяет повысить качество сварных соединений вследствие повышения ударной вязкости за счет коррекции величины осадки в зависимости от изменения градиента температурного поля.

При м е р. Целесообразность применения данного способа была проверена на экспериментальной установке на базе машины для контактной стыковой срарки ол- лавлением типа К190П. Для изменения текущих значений длины участка радиальной деформации Z и величины текущих значений максимальней величины Н использовались системм измерительные электронное, модель 217 (217.0.00.0.ООПС).

Для определения отношения H/L используют делительное устройство на базе микросхемы К525ПС2. В качестве устройства формирования сигнала, пропорционального заданному отношению H/L, принимают потенциометр.

Сравнениэ задающего и текущего сигналов, пропорциональных отношению H/L, производят при помощи компаратора типа К554 САЗ..

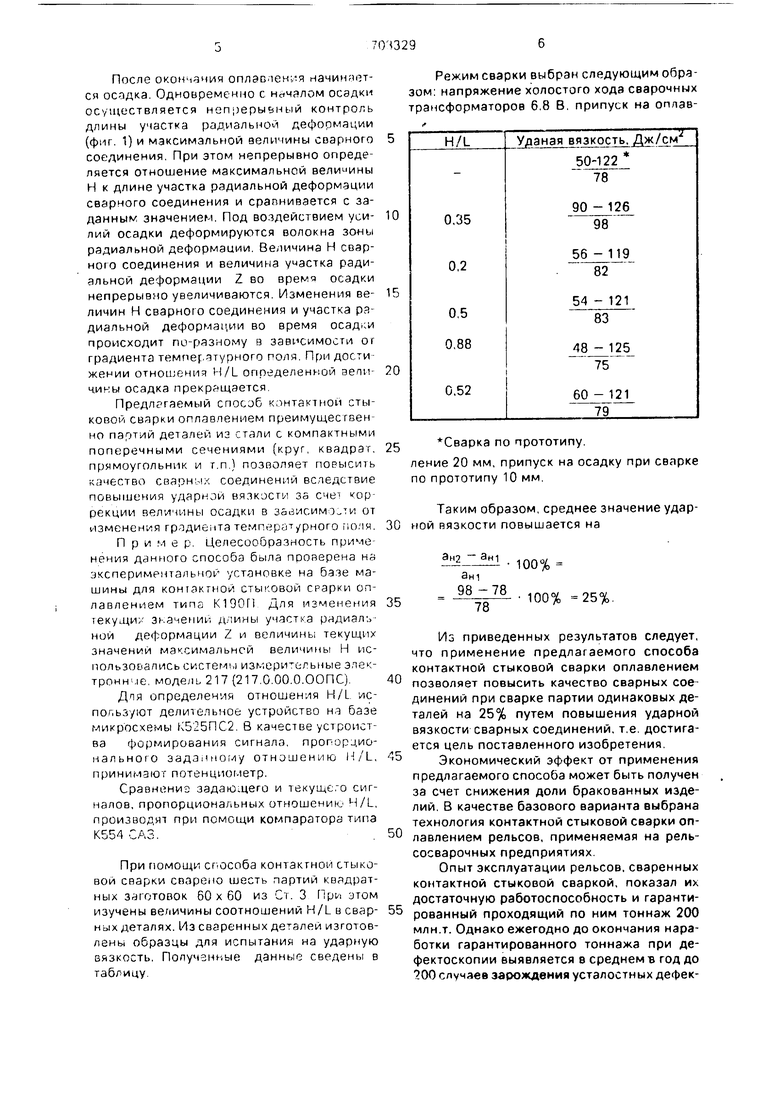

При помощи способа контактной стыковой сварки спарено шесть партий квадратных заготовок 60 х 60 из Ст. 3 При этом изучены величины соотношений H/L в свар- ных деталях. Из сваренных деталей изготовлены образцы для испытания на ударную вязкость. Полученные данные сведены в таблицу.

Режим сварки выбран следующим образом: напряжение холостого хода сварочных трансформаторов 6,8 В. припуск на оплэвH/LУданая вязкость. Дж/см

78

90 - 126 98

56-119

82

54 - 121

83

48 - 125

75

60 - 121 79

25 Сварка по прототипу.

ление 20 мм, припуск на осадку при сварке по прототипу 10 мм.

Таким образом, среднее значение удар- 30 ной вязкости повышается на

100%

100% 25%.

Из приведенных результатов следует, что применение предлагаемого способа контактной стыковой сварки оплавлением позволяет повысить качество сварных соединений при сварке партии одинаковых деталей на 25% путем повышения ударном вязкости сварных соединений, т.е. достигается цель поставленного изобретения.

Экономический эффект от применения предлагаемого способа может быть получен за счет снижения доли бракованных изделий. В качестве базового варианта выбрана технология контактной стыковой сварки оплавлением рельсов, применяемая на рель- сосварочных предприятиях.

Опыт эксплуатации рельсов, сваренных контактной стыковой сваркой, показал их достаточную работоспособность и гарантированный проходящий по ним тоннаж 200 млн.т. Однако ежегодно до окончания наработки гарантированного тоннажа при дефектоскопии выявляется в среднем в год до 200 случаев зарождения устэлостных дефектов. По оценкам специалистов на 10% случаев возникновение усталостных микротрещин обусловлено пониженными механическими свойствами металла сварных соединений. Остальные 90% дефектов не связаны со сваркой, а объясняются нарушением технологии изготовления рельсового проката.

Для изъятия дефектного рельса и замены его на новый требуется время t - 3/4 ч. Такие работы проводятся при остановке грузопотока. Убытки от 1 ч такого окна составляют в среднем 800 руб. Годовой эконо- мический эффект при применении предлагаемого способа составляет 3 тыс. руб.

5

Формула изобретения Способ контактной стыковой сварки оп- лавлением преимущественно партий деталей из стали с компактными поперечными сечениями и одинаковыми поперечными сечениями, при котором свариваемые торцы деталей оплавляют и осаживают, отличающийся тем, что, с целью повышения качества сварного соединения, вследствие повышения ударной вязкости, при осадке свариваемых торцов измеряют текущие значения максимальной величины Н и длины участка L радиальной деформации, вы числяют отношение H/L и при достижении этим отношением интервала значений 0,2- 0,5 осадку прекращают.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контактной стыковой сварки оплавлением | 1988 |

|

SU1496951A1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ СТАЛЬНЫХ РЕЛЬСОВ | 2005 |

|

RU2296655C2 |

| Способ контактной стыковой сварки | 1986 |

|

SU1412903A1 |

| Способ контактной стыковой сварки оплавлением | 1989 |

|

SU1764889A1 |

| Способ контактной стыковой сварки оплавлением | 1989 |

|

SU1768364A1 |

| Способ контактной стыковой сварки оплавлением | 1989 |

|

SU1722740A1 |

| Способ контактной стыковой сварки оплавлением деталей из ферритно-аустенитных сталей | 1990 |

|

SU1775256A1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ | 2005 |

|

RU2281190C1 |

| Способ контактной стыковой сварки оплавлением | 2017 |

|

RU2644484C1 |

| Способ контроля качества соединений в процессе контактной стыковой сварки | 1990 |

|

SU1754367A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при правке цилиндрических длинномерных изделий. Цель изобретения - повышение качества и расширение технологических возможностей. Основными функциональными элементами устройства являются правильные ролики (Р) с винтовой нарезкой. На каждом Р винтовая нарезка имеет разный шаг: средний участок выполнен с большим шагом винтовой нарезки, чем крайние участки, что дает возможность править концевые участки заготовки с той же точностью, что и средние участки. 1 з.п. ф-лы, 1 ил., 1 табл.

| Кабанов Н | |||

| С., Слепак Э | |||

| Ш | |||

| Технология стыковой контактной сварки | |||

| - М.: Машиностроение, 1979, с | |||

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

Авторы

Даты

1992-01-07—Публикация

1989-12-05—Подача