Изобретение относится к области сварки, в частности к способам изготовления гасителя лавиин,го разрушения магистральных трубопроводов высокого давления,

Целью изобретения является повышение технологичности конструкции гасителя J снилсение стоимости его изготовления и повышение эффективности предотвращения разрушения трубопровода.

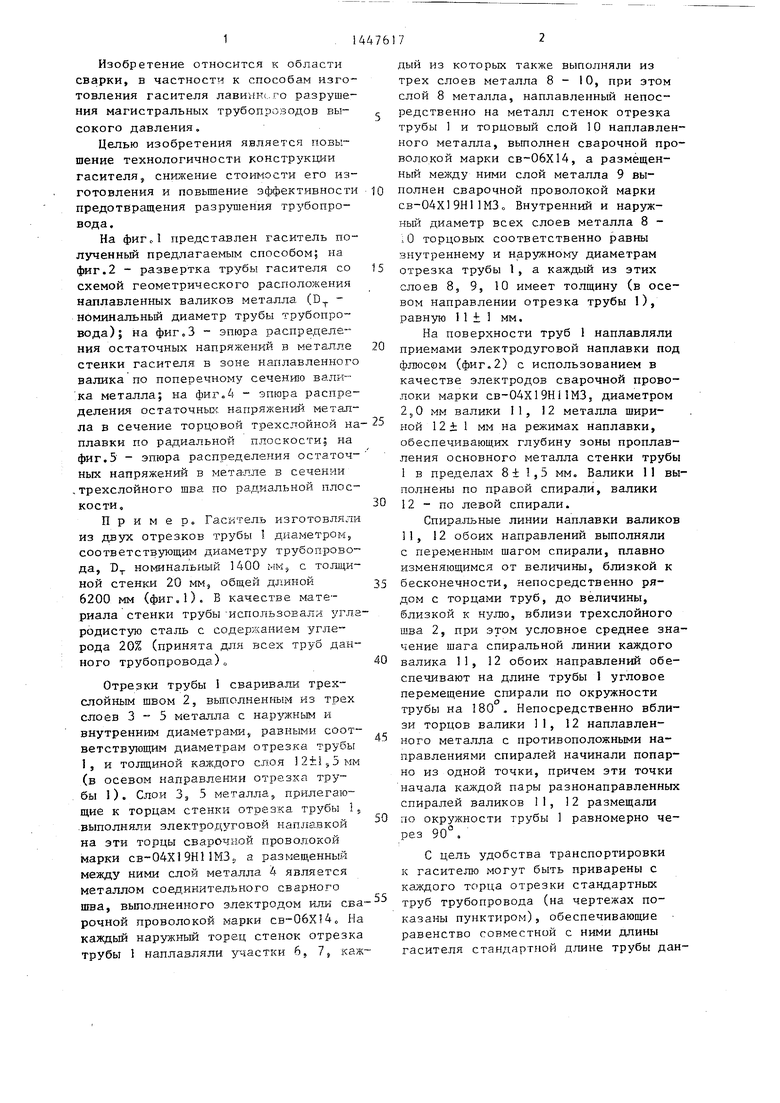

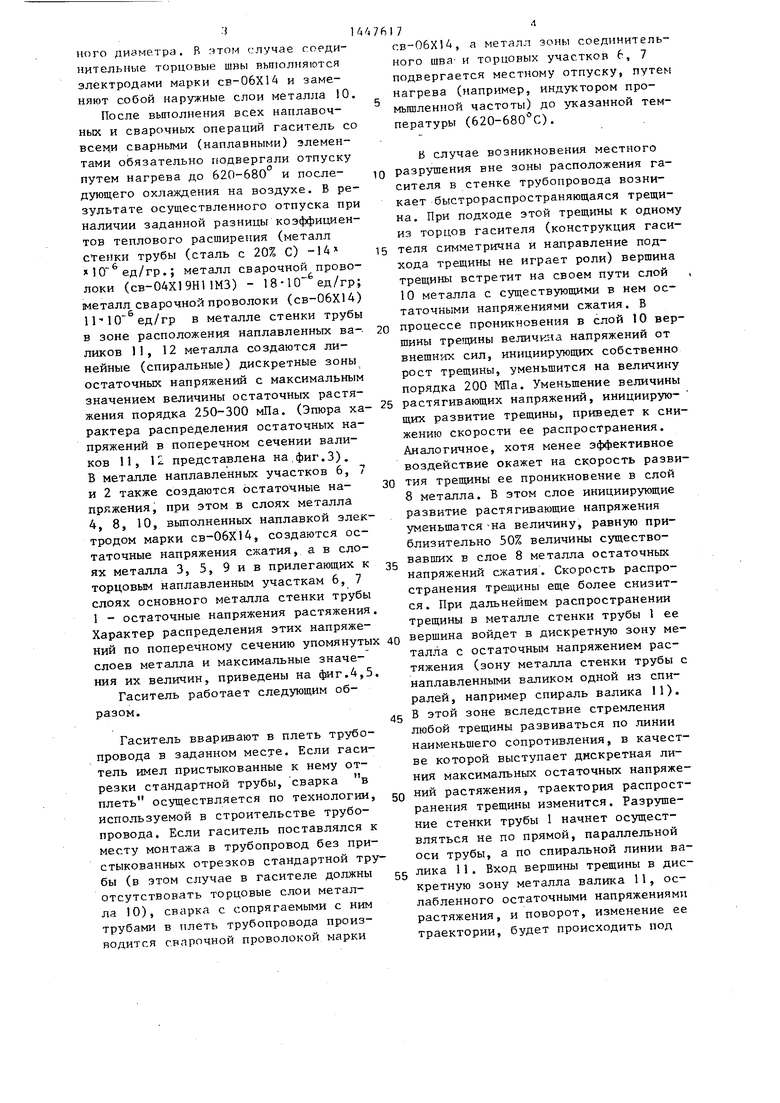

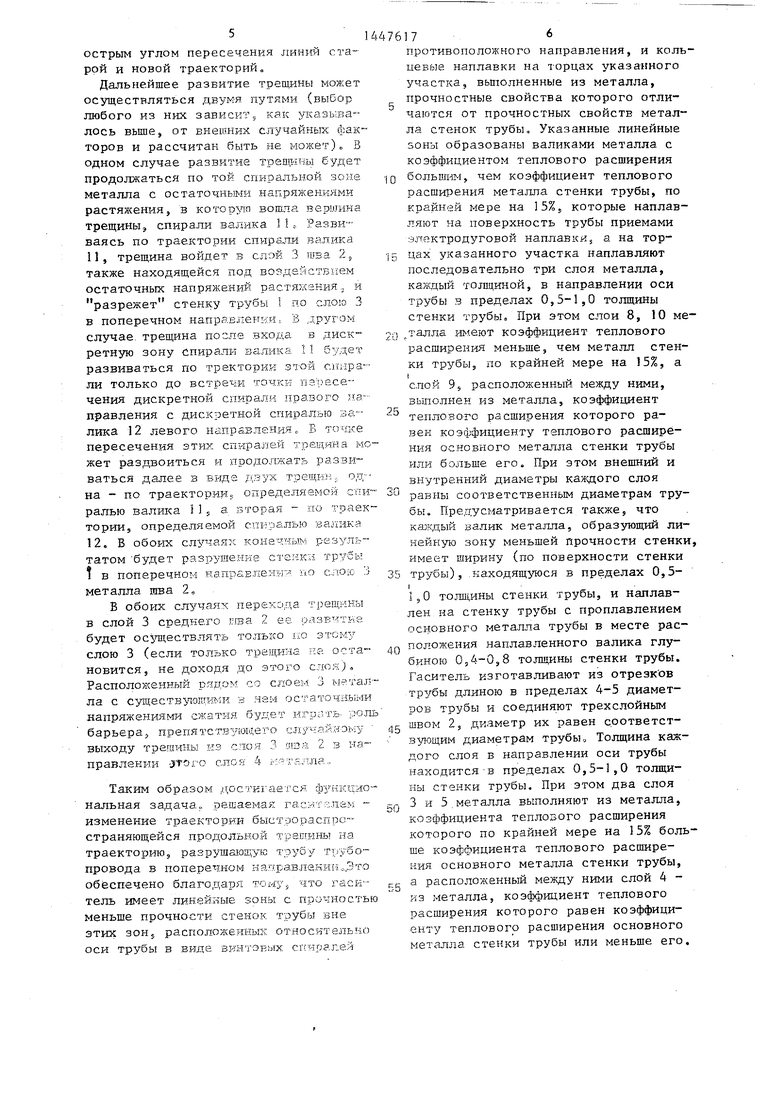

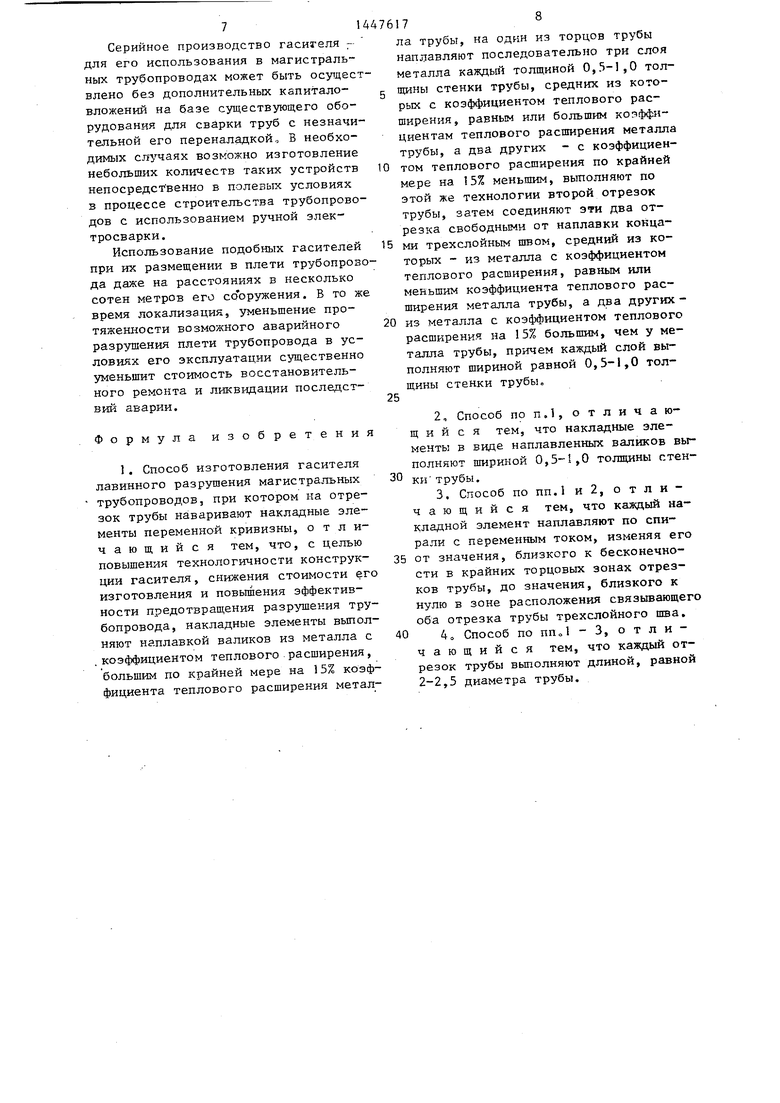

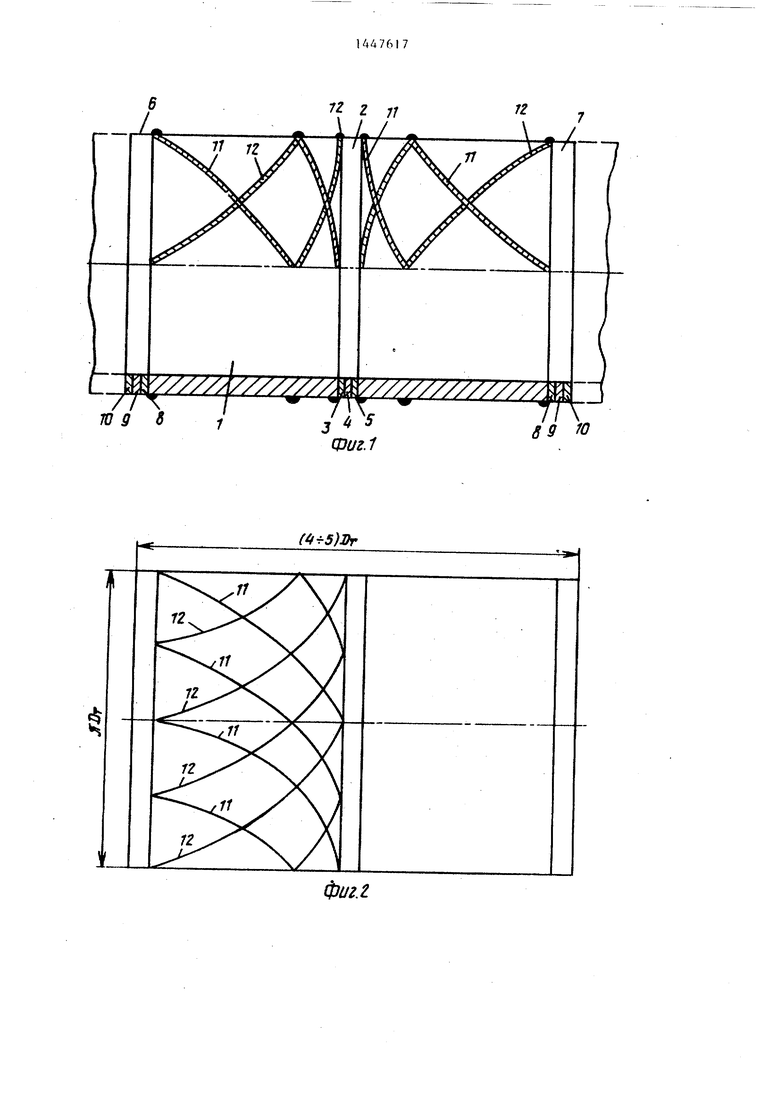

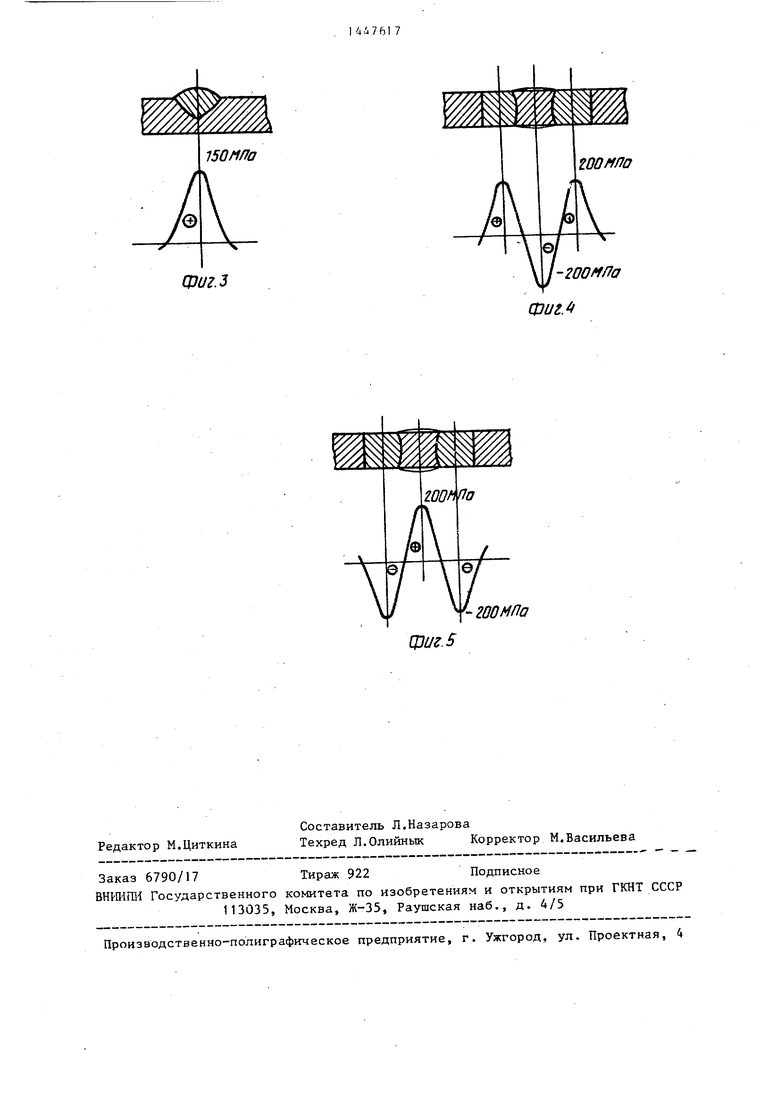

На фиг Л представлен гаситель полученный предлагаемым способом; на фиг.2 - развертка трубы гасителя со схемой геометрического расположения наплавленных валиков металла (D - номинальный диаметр трубы трубопровода); на фиг.З эпюра распределения остаточных напряжений в металле стенки гасителя в зоне наплавленного валика по поперечному сечени5о вали ка металла; на фиг.4 - эпюра распределения остаточньк напряжений металла в сечение торцовой трехслойной на плавки по радиальной плоскости| на фиг.5 - эпюра распределения остаточных напряжений в металле в сечении .трехслойного шва по радиальной плоскости,

Пример. Гаситель изготовляли из двух отрезков трубы 1 диаметром5 соответствующим диаметру трубопрово-- да, D номинальмзЕЙ 1400 мм, с толщиной стенки 20 мм, общей длиной 6200 мм (фиг.1). В качестве материала стенки трубы использовали углеродистую сталь с содержанием углерода 20% (принята для всех труб данного трубопровода)о

Отрезки трубы 1 сваривали трехслойным швом 2, выполненным из трех слоев 3-5 металла с наружньм и внутренним диаметрами1 равными соответствующим диаметрам отрезка трубы 1, и толщиной каждого слоя (в осевом направлении отрезка трубы 1). Слои 3s 5 металла, прилегающие к торцам стенки отрезка трубы 1s -ВЫПОЛНЯЛИ электродуговой наплавкой на эти торцы сварочной проволокой марки СВ-04Х19Н1ШЗэ а размещенный между ними слой металла 4 является металлом соед,инительного сварного шва, вьтолненного электродом или сварочной проволокой марки св-ОбХ14о На каждый наружный торец стенок отрезка трубы 1 наплавляли участки 6, 7j кажю

15 20

25

30

35

40

45

50

55

дый из которых также выполняли из трех слоев металла 8-10, при этом слой 8 металла, наплавленный непосредственно на металл стенок отрезка трубы 1 и торцовый слой 10 наплавленного металла, выполнен сварочной проволокой марки СВ--06Х14, а размещенный между ними слой металла 9 выполнен сварочной проволокой марки СВ-04Х19Н11МЗо Внутренний и наружный диаметр всех слоев металла 8 - ;0 торцовых соответственно равны внутреннему и наружному диаметрам отрезка трубы 1, а каждый из этих слоев 8, 9, 10 имеет толщину (в осевом направлении отрезка трубы 1), равную I1i 1 мм.

На поверхности труб 1 наплавляли приемами электродуговой наплавки под флюсом (фиг.2) с использованием в качестве электродов сварочной проволоки марки СВ-04Х19Н11МЗ, диаметром 2,0 мм валики II, 12 металла шириной 12± 1 мм на режимах наплавки, обеспечивающих глубину зоны проплав- ления основного металла стенки трубы 1 в пределах 8± 1,5 мм. Валики 11 выполнены по правой спирали, валики 12 по левой спирали.

Спиральные линии наплавки валиков П, 2 обоих направлений выполняли с переменным шагом спирали, плавно изменяющимся от величины, близкой к бесконечности, непосредственно рядом с торцами труб, до величины, близкой к нулю, вблизи трехслойного шва 2, при этом условное среднее значение шага спиральной линии каждого валика 11, 12 обоих направлений обеспечивают на длине трубы 1 угловое перемещение спирали по окружности трубы на 180 , Непосредственно вблизи торцов валики 11, 12 наплавленного металла с противоположными направлениями спиралей начинали попарно из одной точки, причем эти точки начала каждой пары разнонаправленных спиралей валиков II, 12 размещали по окружности трубы 1 равномерно через 90°.

С цель удобства транспортировки к гасителю могут быть приварены с каждого торца отрезки стандартных труб трубопровода (на чертежах показаны пунктиром), обеспечивающие равенство совместной с ними длины гасителя стандартной длине трубы

иого диаметра, В этом случае соединительные торцовые швы выполняются электродами марки св-06Х14 и заменяют собой наружные слои металла 10.

После выполнения всех наплавочных и сварочных операций гаситель со всем.и сварными (наплавными) элементами обязательно подвергали отпуску путем нагрева до 620-680° и после- дующего охлаждения на воздухе. В результате осуществленного отпуска при наличии заданной разницы коэффициентов теплового расширения (металл стенки трубы (сталь с 20% С) -14 10 ед/гр.; металл сварочной проволоки (СВ-04Х19НПМЗ) - 18-10 ед/гр; металл сварочной проволоки (св-06Х14) 11-10 ед/гр в металле стенки трубы в зоне расположения наплавленных ва-. ликов 11, 12 металла создаются линейные (спиральные) дискретные зоны остаточных напряжений с максимальным значением величины остаточных растяжения порядка 250-300 мПа. (Эпюра ха рактера распределения остаточных напряжений в поперечном сечении валиков 11, 12 представлена на.фиг.3). В металле наплавленных участков 6, 7 и 2 также создаются остаточные на- пряжения, при этом в слоях металла 4, 8, 10, вьтолненных наплавкой электродом марки СВ-06Х14, создаются остаточные напряжения сжатия, а в слоях металла 3, 5, 9 и в прилегающих к торцовым наплавленным участкам 6, 7 слоях основного металла стенки трубы 1 - остаточные напряжения растяжения Характер распределения этих напряжений по поперечному сечению упомянуты слоев металла и максимальные значения их величин, приведены на фиг.4,5

Гаситель работает следующим образом.

Гаситель вваривают в плеть трубопровода в заданном месте. Если гаситель имел пристыкованные к нему отрезки стандартной трубы, сварка в плеть осуществляется по технологии, используемой в строительстве трубопровода. Если гаситель поставлялся к месту монтажа в трубопровод без пристыкованных отрезков стандартной трубы (Б этом случае в гасителе должны отсутствовать торцовые слои металла 10), сварка с сопрягаемыми с ним трубами в плеть трубопровода производится сварочной проволокой марки

17

СВ-06Х14, а металл зоны соединительного шва- и торцовых участков 6, 7 подвергается местному отпуску, путем нагрева (например, индуктором про- мьгазленно й частоты) до указанной температуры (620-680 0).

В случае возникновения местного разрушения вне зоны расположения гасителя в стенке трубопровода возникает быстрораспространяющаяся трещина. При подходе этой трещины к одном из торцов гасителя (конструкция гасителя симметрична и направление подхода трещины не играет роли) вершина трещины встретит на своем пути слой 10 металла с существующими в нем остаточными напряжениями сжатия. В процессе проникновения в слой 10 вершины трегцины величина напряжений от внешних сил, инициирующих собственно рост трещины, уменьшится на величину порядка 200 МПа. Уменьшение величины растягивающих напряжений, инициирующих развитие трещины, приведет к снижению скорости ее распространения. Аналогичное, хотя менее эффективное воздействие окажет на скорость развития трешкны ее проникновение в слой 8 металла. В этом слое инициирующие развитие растягивающие напряжения уменьшатся на величину, равную приблизительно 50% величины существовавших в слое 8 металла остаточных напряжений сжатия. Скорость распространения трещины еще более снизится . При дальнейшем распространении трещины в металле стенки трубы 1 ее вершина войдет в дискретную зону металла с остаточным напряжением растяжения (зону металла стенки трубы с наплавленными валиком одной из спиралей, например спираль валика 11). В этой зоне вследствие стремления любой трещины развиваться по линии наименьшего сопротивления, в качестве которой выступает дискретная линия максимальных остаточных напряжений растяжения, траектория распространения трещины изменится. Разрушение стенки трубы 1 начнет осуществляться не по прямой, параллельной оси трубы, а по спиральной линии валика 11. Вход вершины трещины в дискретную зону металла валика 11, ослабленного остаточными напряжениями растяжения, и поворот, изменение ее траектории, будет происходить под

острым углом пересечения линий старой и новой траекторий о

Дальнейшее развитие трещины может осуществляться двумя путями (выбор любого из них зависит 5 как указьша- лось выше, от внеиних случайных факторов и рассчитан быть не может) В одном случае развитие трепщны будет продолжаться по той спиральной зоне металла с остаточными нагфяжениями растяжения, в котор пп вошла вершина трещины, спирали валика 11 Развиваясь по траектории спирали валика

11,трещина войдет в слой 3 гава 2., также находящейся под воздействием остаточных напряжений растякания., и разрежет стенку трубы 1 по слою 3 в поперечном направлеквть, В другом случае, трепщна после входа в дискретную зону спирали валика 11 будет развиваться по тректории этой спирали только до встречи точки па ;есе-- чения дискретной спирали правого на- правления с дискретной спиралью за-- лика 12 левого направления„ В точке пересечения этих спирале.й трещина может раздвоиться и продо-пжать развиваться далее з вьще дзух третци);; одна - по траектории, определяемой спиралью валика i1; а вторая - по траектории, определяемой спиралью валика

12,В обоих случаях конечным результатом будет разрушение стенки трубы

1 в поперечном направлени: по слою 3 металла шва 2,

В обоих случая:ч; перехода трещины в слой 3 среднего ива 2 ее развитие будет осуп1ествлять только до этому слою 3 (если только трещина FJR остановится, не доходя до этого слоя), Расположенный рядом со слоем 3 матал ла с cymecTB ioiHiu-iH в нем остаточнь;ми напряжениями сжатия будет игр;зть- ::;ол барьера, препятствз юцего случайному выходу треиины кз слоя 3 оша 2 з направлении jTOro слоя 4 и талла„

Таким образом /тостигается фЗ Н1-сцио нальная задача решаемая 1 а,сит:-: лау; - изменение траектории быстоораспро- страняющейся продольной треигины на траекторию, разрушающую трубу трубопровода в поперечном направлани 1.,3то обеспечено благодаря тому что гаситель имеет линейные зоны с прочность меньше прочности стенок трубы вне этих зон расположенных относительно оси трубы в виде винтовых сгсиралей

476176

противоположного направления, и коль- певые наплавки на тордах указанного участка, вьтолненные из металла, прочностные свойства которого отличаются от прочностных свойств металла стенок трубы. Указанные линейные зоны образованы валиками металла с коэффидиентом теплового расширения

10 большим, чем коэффидиент теплового расширения металла стенки трубы, по крайней мере на 15%, которые наплавляют на поверхность трубы приемами электродуговой наплавки, а на торjc цах указанного участка наплавляют последовательно три слоя металла, каж,цый толщиной, в направлении оси трубы в пределах 0,5-1,0 толщины стенки трубы. При этом слои 8, 10 ме

7Q „талла имеют коэффидиент теплового расширения меньше, чем металл стенки трубы, по крайней мере на 15%, а i слой 9, расположенный между ними,

выполнен из металла, коэффициент теплового расширения которого равен коэффидиенту теплового расширения основного металла стенки трубы или больше его. При этом внешний и внутренний диаметры кавдого слоя - равны соответственным диаметрам трубы. Предусматривается также, что валик металла, образующий линейную зону меньшей прочности стенки, имеет ширину (по поверхности стенки

35 трубы)5 находящуюся в пределах 0,5- I

1,0 толцщны стенки, трубы, и наплавлен на стенку трубы с проплавлением основного металла трубы в месте расположения наплавленного валика глубиною 0,4-0,8 толщины стенки трубы, Гаситель изготавливают из отрезков трубы длиною в пределах 4-5 диаметров трубы и соединяют трехслойным швом 2, диаметр их равен соответствующим диаметрам трубы.. Толщина каждого слоя в направлении оси трубы находится в пределах 0,5-1,0 толщины стенки трубы. При этом два слоя 3 и 5.металла выполняют из металла, козффидиента теплового расширения которого по крайней мере на 15% больше коэффидиента теплового расширения основного металла стенки трубы, а расположенньш между ними слой 4 - из металла, коэффидиент теплового расширения которого равен коэффидиенту теплового расширения основного металла стенки трубы или меньше его.

40

45

50

Серийное производство гасителя - для его использования в магистральных трубопроводах может быть осуществлено без дополнительных капиталовложений на базе существующего оборудования для сварки труб с незначительной его переналадкой о В необходимых случаях возможно изготовление небольших количеств таких устройств непосредст венно в полевых условиях в процессе строительства трубопроводов с использованием ручной электросварки.

Использование подобных гасителей при их размещении в плети трубопровода даже на расстояниях в несколько сотен метров его сооружения. В то же время локализация, уменьшение протяженности возможного аварийного разрушения плети трубопровода в условиях его эксплуатации существенно уменьшит стоимость восстановительного ремонта и ликвидации последствий аварии.

Формула изобретения

1, Способ изготовления гасителя лавинного разрушения магистральных

трубопроводов, при котором на отрезок трубы наваривают накладные элементы переменной кривизны, отличающийся тем, что, с целью повышения технологичности конструкции гасителя, снижения стоимости его изготовления и повьппения эффективности предотвращения разрушения трубопровода, накладные элементы выполняют наплавкой валиков из металла с

коэффициентом теплового расширения, большим по крайней мере на 15% коэффициента теплового расширения метал

447617

ла трубы, на один из торцов трубы наплавляют последовательно три слоя металла каждьй толщиной 0,5-1,0 тол5 щины стенки трубы, средних из которых с коэффициентом теплового расширения, равным или большим коэффициентам теплового расширения металла трубы, а два других - с коэффициен10 том теплового расширения по крайней мере на 15Х меньшим, выполняют по этой же технологии второй отрезок трубы, затем соединяют эти два отрезка свободными от наплавки конца15 ми трехслойным швом, средний из которых - из металла с коэффициентом теплового расширения, равньм или меньшим коэффициента теплового расширения металла трубы, а два других20 из металла с коэффициентом теплового расширения на 15% большим, чем у металла трубы, причем каждый слой выполняют шириной равной 0,5-1,0 толщины стенки трубы.

30

25

2,Способ поп.1,отлича ю- щ и и с я тем, что накладные элементы в виде наплавленных валиков выполняют шириной 0,5-1,0 толщины стенки трубы,

3.Способ по ПП.1 и 2, отличающийся тем, что каждый накладной элемент наплавляют по спирали с переменным током, изменяя его

35 от значения, близкого к бесконечности в крайних торцовых зонах отрезков трубы, до значения, близкого к нулю в зоне расположения связывающего оба отрезка трубы трехслойного шва, 4о Способ попп„1 - 3, о тли- чающийся тем, что каждый отрезок трубы вьшолняют длиной, равной 2-2,5 диаметра трубы.

40

фиг.1

3 9 0

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ С НАПЛАВЛЕННЫМ ПОКРЫТИЕМ И ДЕТАЛЬ, ИЗГОТОВЛЕННАЯ С ИСПОЛЬЗОВАНИЕМ ЭТОГО СПОСОБА | 2003 |

|

RU2255845C1 |

| СПОСОБ НАПЛАВКИ ОТВЕТСТВЕННЫХ ДЕТАЛЕЙ ИЗ ТРУДНОСВАРИВАЕМЫХ СТАЛЕЙ | 1999 |

|

RU2176581C2 |

| Способ восстановления прокатных валков | 1989 |

|

SU1676786A1 |

| СПОСОБ НАПЛАВКИ ПОВЕРХНОСТИ ЦИЛИНДРИЧЕСКОГО ИЗДЕЛИЯ | 1987 |

|

RU1543717C |

| СПОСОБ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ПОД СЛОЕМ ФЛЮСА ИЗДЕЛИЙ | 1997 |

|

RU2117560C1 |

| Способ восстановления рельсов с дефектами на поверхности катания автоматической электродуговой наплавкой | 2016 |

|

RU2654253C2 |

| СПОСОБ АВТОМАТИЧЕСКОЙ НАПЛАВКИ ПОД СЛОЕМ ФЛЮСА ИЗДЕЛИЙ | 1999 |

|

RU2163183C1 |

| Способ электродуговой широкослойной наплавки под флюсом износостойкого покрытия на цилиндрическую трубу | 2020 |

|

RU2739934C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ТОНКОСТЕННЫХ ИЗДЕЛИЙ | 1991 |

|

RU2053067C1 |

| Способ многослойной сварки стальных конструкций | 1989 |

|

SU1660923A1 |

Изобретение относится к сварке, в частности к способам изготовления гасителя для предотвращения распространения быстроразвивающихся продольных трещин в стенках магистральных трубопроводов. Цель изобретения - создание высокотехнологичного гасителя с использованием в качестве основного конструктивного элемента отрезка стандартной трубы (Т) трубопровода, повышение эффективности предотвращения его разрушения. В стенке Т вьшолняют спиралеобразные линейные зоны с прочностью металла (М), отличающейся от прочности ocHOBHoro М стенки Т. Зоны образуют электродуговой наплавкой на поверхность стен- , ки Т валиков М с коэффициентом теплового расширения, отличающимся от основного М стенки, и последующим отпуском М этих зон После охлаж,цения Т в указанных зонах образуются дискретные линейные участки М с остаточным напряжением растяжения. Гаситель располагают в общей плети Т трубопровода В случае распространения по стенке трубопровода быстроразвиваю- щейся продольной трещины при ее проникновении в стенку устройства и вхождении вершины в линейную спиралеобразную зону М, подверженного остаточным напряжениям растяжения, дальнейшее развитие трещины проходит по траектории, определяемой спиралью этой зоны. Стенка Т разрушается с одновременным прекращением развития трещины. Предусматривается выполнение на торцовых участках Т гасителя кольцевых вставок М, которые находятся под воздействием остаточных напряжений сжатия. Это уменьшает скорость проникновения трещины в стенку устройства, 3 з,По ф-лы, 5 ил. 5 (Л 4 4 05

()Jh

фиг.г

Фиг.з

-гоомпа

цзиг.З

| Способ локализации разрушения металлических листовых оболочек | 1982 |

|

SU1074686A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ локализации разрушения металлических сварных оболочек | 1981 |

|

SU1016120A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-12-30—Публикация

1987-05-18—Подача