Изобретение относится к сварке, в частности к способам ремонта сваркой поверхностных дефектов стальных конструкций, например трубопроводов, сосудов давления.

Целью изобретения является повышение надежности и работоспособности конструкции путем обеспечения гарантированной равновесной структуры и агрегатной прочности при ремонте их поверхностей, а также расширение технологических возможностей способа.

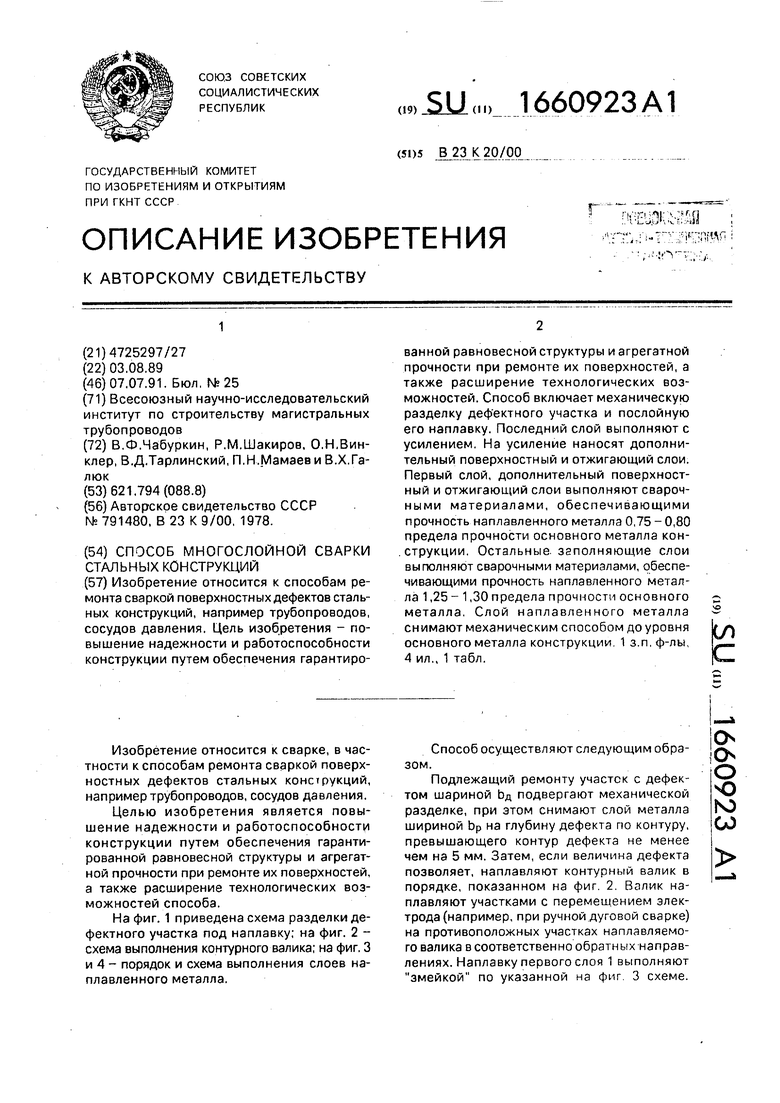

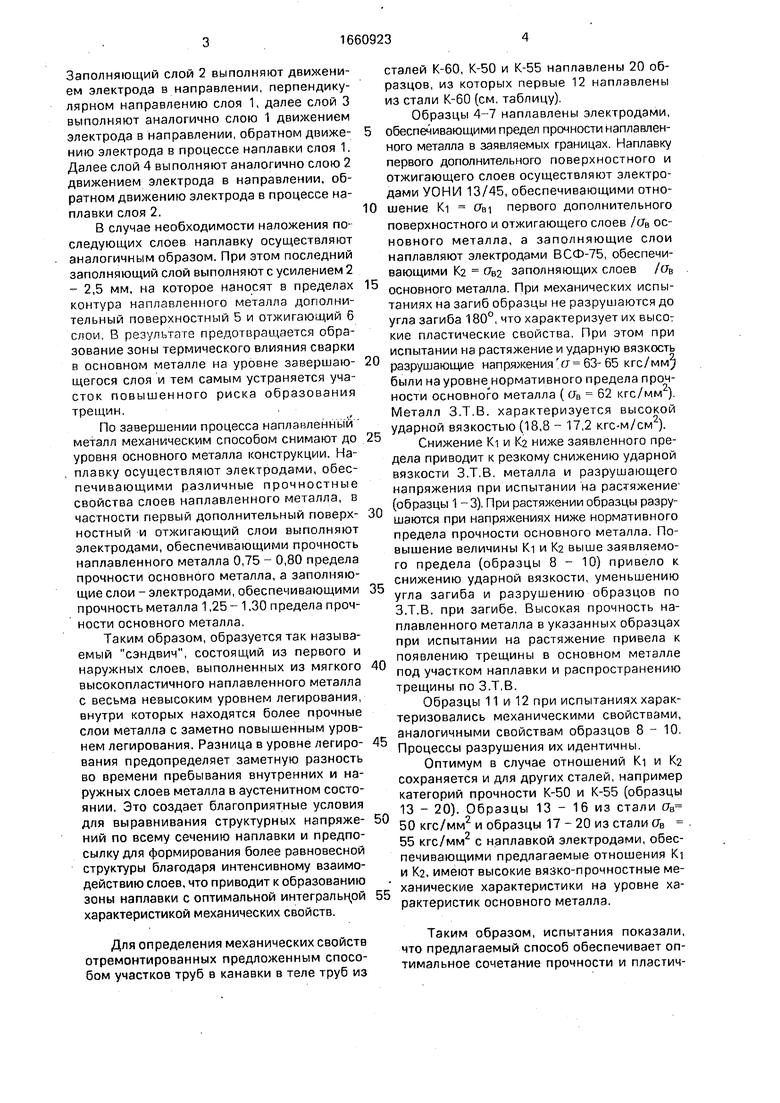

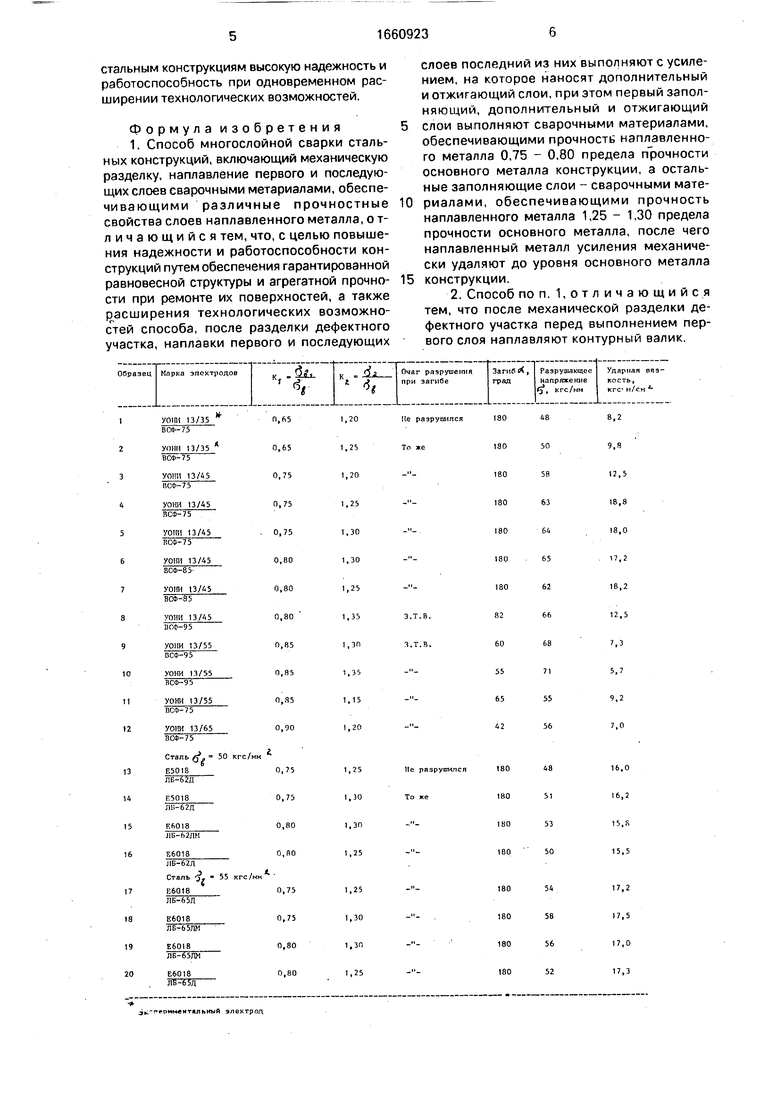

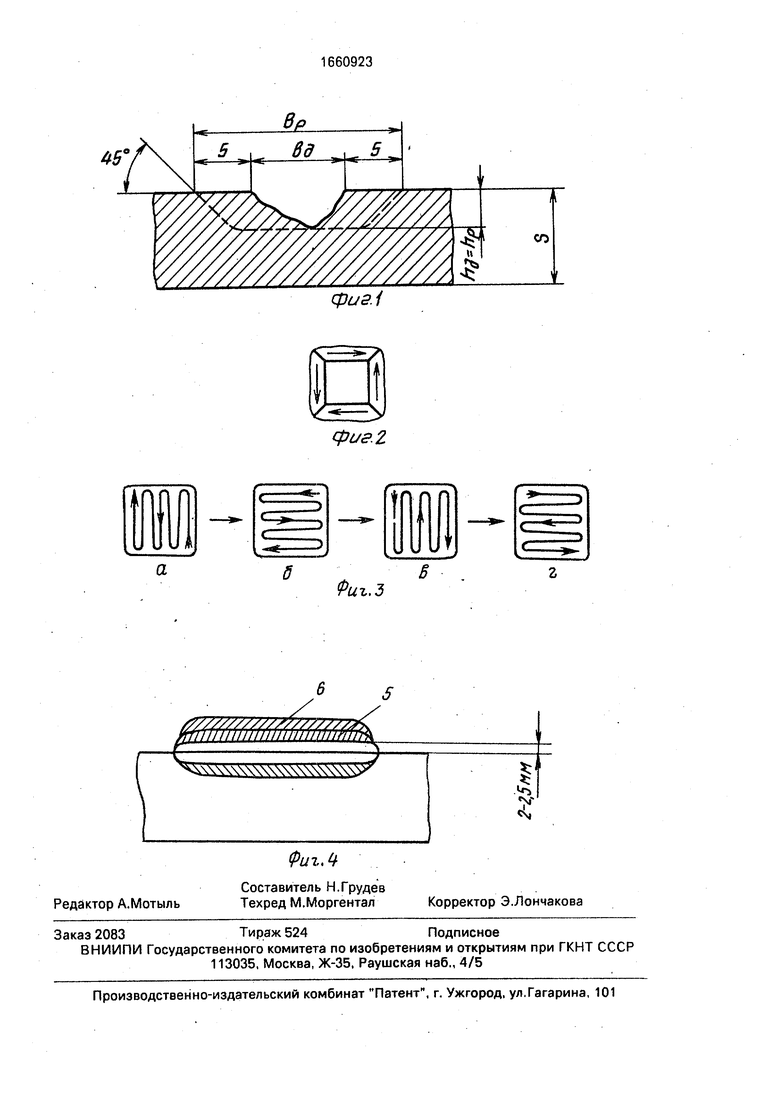

На фиг. 1 приведена схема разделки дефектного участка под наплавку; на фиг. 2 - схема выполнения контурного валика; на фиг. 3 и 4 - порядок и схема выполнения слоев наплавленного металла.

Способ осуществляют следующим образом.

Подлежащий ремонту участок с дефектом шариной Ьд подвергают механической разделке, при этом снимают слой металла шириной Ьр на глубину дефекта по контуру, превышающего контур дефекта не менее чем на 5 мм. Затем, если величина дефекта позволяет, наплавляют контурный валик в порядке, показанном на фиг. 2. Валик наплавляют участками с перемещением электрода (например, при ручной дуговой сварке) на противоположных участках наплавляемого валика в соответственно обратных направлениях. Наплавку первого слоя 1 выполняют змейкой по указанной на фиг 3 схеме.

О О О

ю

ю

Сл)

Заполняющий слой 2 выполняют движением электрода в направлении, перпендикулярном направлению слоя 1, далее слой 3 выполняют аналогично слою 1 движением электрода в направлении, обратном движе- нию электрода в процессе наплавки слоя 1. Далее слой 4 выполняют аналогично слою 2 движением электрода в направлении, обратном движению электрода в процессе наплавки слоя 2.

В случае необходимости наложения последующих слоев наплавку осуществляют аналогичным образом. При этом последний заполняющий слой выполняют с усилением 2 - 2,5 мм, на которое наносят в пределах контура наплавленного металла дополнительный поверхностный 5 и отжигающий 6 слои, В результате предотвращается образование зоны термического влияния сварки в основном металле на уровне завершаю- щегося слоя и тем самым устраняется участок повышенного риска образования трещин.

По завершении процесса наплавленный металл механическим способом снимают до уровня основного металла конструкции. Наплавку осуществляют электродами, обеспечивающими различные прочностные свойства слоев наплавленного металла, в частности первый дополнительный поверх- ностный и отжигающий слои выполняют электродами, обеспечивающими прочность наплавленного металла 0,75 - 0,80 предела прочности основного металла, а заполняющие слои - электродами, обеспечивающими прочность металла 1,25 - 1,30 предела прочности основного металла.

Таким образом, образуется так называемый сэндвич, состоящий из первого и наружных слоев, выполненных из мягкого высокопластичного наплавленного металла с весьма невысоким уровнем легирования, внутри которых находятся более прочные слои металла с заметно повышенным уровнем легирования. Разница в уровне легиро- вания предопределяет заметную разность во времени пребывания внутренних и наружных слоев металла в аустенитном состоянии. Это создает благоприятные условия для выравнивания структурных напряже- ний по всему сечению наплавки и предпосылку для формирования более равновесной структуры благодаря интенсивному взаимодействию слоев, что приводит к образованию зоны наплавки с оптимальной интегральной характеристикой механических свойств.

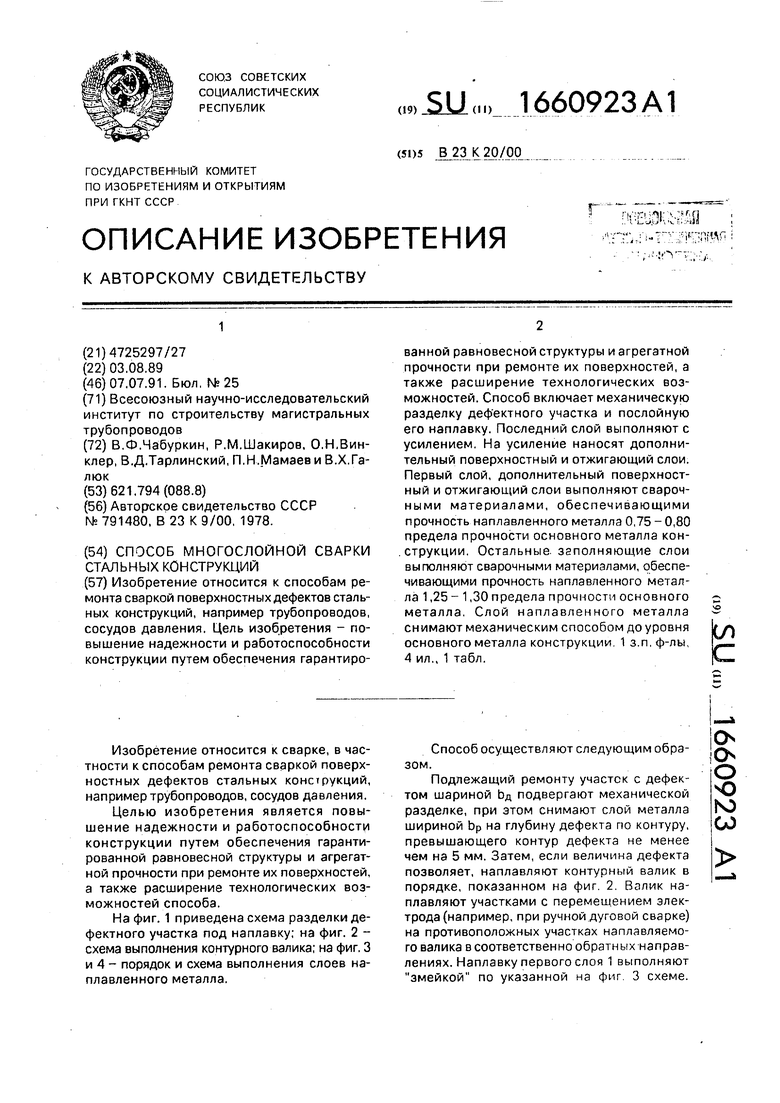

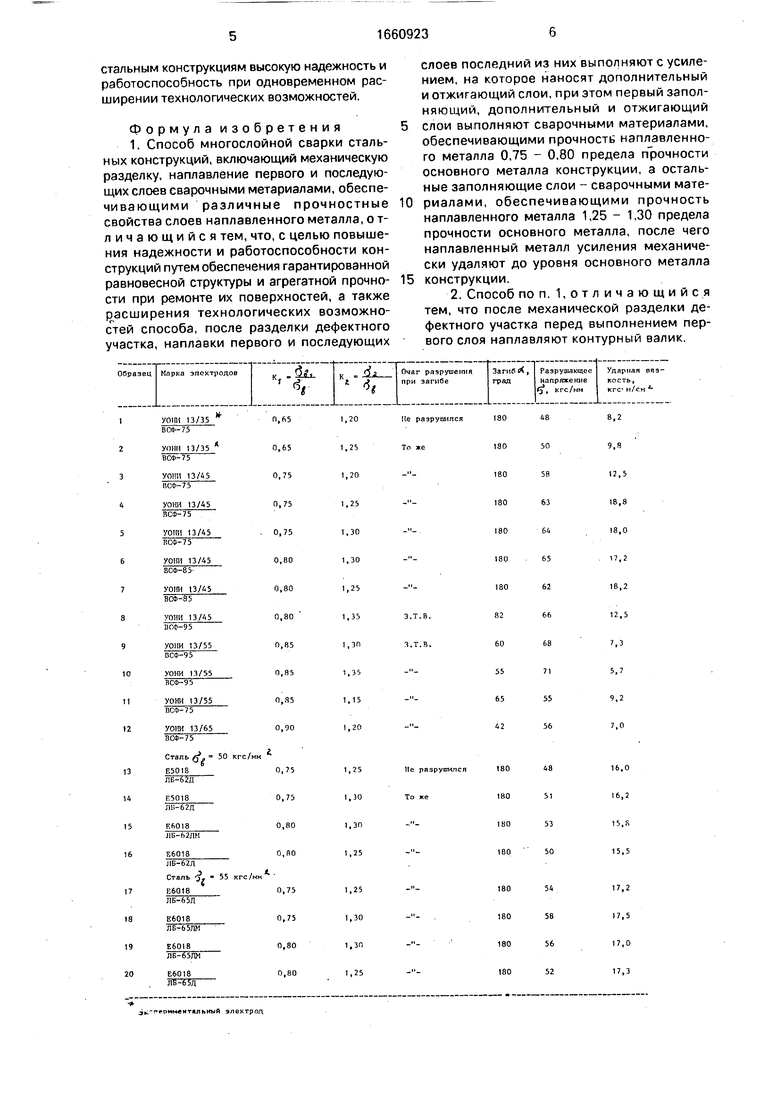

Для определения механических свойств отремонтированных предложенным способом участков труб в канавки в теле труб из

сталей К-60, К-50 и К-55 наплавлены 20 образцов, из которых первые 12 наплавлены из стали К-60 (см. таблицу).

Образцы 4-7 наплавлены электродами, обеспечивающими предел прочности наплавленного металла в заявляемых границах. Наплавку первого дополнительного поверхностного и отжигающего слоев осуществляют электродами УОНИ 13/45, обеспечивающими отношение Ki (7Bi первого дополнительного поверхностного и отжигающего слоев /сгв основного металла, а заполняющие слои наплавляют электродами ВСФ-75, обеспечивающими К2 (7в2 заполняющих слоев /ав основного металла. При механических испытаниях на загиб образцы не разрушаются до угла загиба 180°, что характеризует их высокие пластические свойства, При этом при испытании на растяжение и ударную вязкость разрушающие напряжения а 63-65 кгс/мм были на уровне нормативного предела прочности основного металла ( ав 62 кгс/мм2). Металл З.Т.В. характеризуется высокой ударной вязкостью (18,8 - 17,2 кгс-м/см2).

Снижение Кч и Ка ниже заявленного предела приводит к резкому снижению ударной вязкости З.Т.В. металла и разрушающего напряжения при испытании на растяжение (образцы 1 - 3). При растяжении образцы разрушаются при напряжениях ниже нормативного предела прочности основного металла. Повышение величины Ki и К2 выше заявляемого предела (образцы 8-10) привело к снижению ударной вязкости, уменьшению угла загиба и разрушению образцов по З.Т.В. при загибе. Высокая прочность наплавленного металла в указанных образцах при испытании на растяжение привела к появлению трещины в основном металле под участком наплавки и распространению трещины по З.Т.В.

Образцы 11 и 12 при испытаниях характеризовались механическими свойствами, аналогичными свойствам образцов 8 - 10. Процессы разрушения их идентичны.

Оптимум в случае отношений Ki и «2 сохраняется и для других сталей, например категорий прочности К-50 и К-55 (образцы 13 - 20). Образцы 13 - 16 из стали ав 50 кгс/мм2 и образцы 17 - 20 из стали 7В 55 кгс/мм с наплавкой электродами, обеспечивающими предлагаемые отношения Ki и К2, имеют высокие вязко-прочностные механические характеристики на уровне характеристик основного металла.

Таким образом, испытания показали, что предлагаемый способ обеспечивает оптимальное сочетание прочности и пластичстальным конструкциям высокую надежность и работоспособность при одновременном расширении технологических возможностей.

Формула изобретения 1. Способ многослойной сварки стальных конструкций, включающий механическую разделку, наплавление первого и последующих слоев сварочными метариалами, обеспе- чивающими различные прочностные свойства слоев наплавленного металла, о т- личающийся тем, что, с целью повышения надежности и работоспособности конструкций путем обеспечения гарантированной равновесной структуры и агрегатной прочности при ремонте их поверхностей, а также расширения технологических возможностей способа, после разделки дефектного участка, наплавки первого и последующих

слоев последний из них выполняют с усилением, на которое наносят дополнительный и отжигающий слои, при этом первый заполняющий, дополнительный и отжигающий

слои выполняют сварочными материалами, обеспечивающими прочность наплавленного металла 0,75 - 0,80 предела прочности основного металла конструкции, а остальные заполняющие слои - сварочными материалами, обеспечивающими прочность наплавленного металла 1,25 - 1,30 предела прочности основного металла, после чего наплавленный металл усиления механически удаляют до уровня основного металла

конструкции.

2. Способ по п. 1,отличающийся тем, что после механической разделки дефектного участка перед выполнением первого слоя наплавляют контурный валик.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОНТАЖНОЙ СВАРКИ ИЗДЕЛИЙ ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2003 |

|

RU2257984C2 |

| Способ получения сварного соединения | 1983 |

|

SU1127727A1 |

| Способ ремонта дефектов литья | 1987 |

|

SU1555099A1 |

| СПОСОБ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ | 1991 |

|

RU2022738C1 |

| СПОСОБ ИСПРАВЛЕНИЯ ДЕФЕКТОВ НА ДЕТАЛЯХ | 2007 |

|

RU2351449C2 |

| Способ ремонта отливок с применением дуговой сварки | 2015 |

|

RU2630080C2 |

| Способ сварки и наплавки корпусных конструкций | 1986 |

|

SU1466881A1 |

| СПОСОБ ФОРМИРОВАНИЯ СФЕРИЧЕСКОЙ КОНТАКТНОЙ ПОВЕРХНОСТИ ОПОРНОЙ ЧАСТИ МОСТОВОГО СООРУЖЕНИЯ | 2009 |

|

RU2404321C1 |

| Способ электродуговой сварки чугуна | 1989 |

|

SU1811458A3 |

| Способ упрочнения стальных деталей | 1981 |

|

SU969757A1 |

Изобретение относится к способам ремонта сваркой поверхностных дефектов стальных конструкций, например трубопроводов, сосудов давления. Цель изобретения - повышение надежности и работоспособности конструкции путем обеспечения гарантированной равновесной структуры и агрегатной прочности при ремонте их поверхностей, а также расширение технологических возможностей. Способ включает механическую разделку дефектного участка и послойную его наплавку. Последний слой выполняют с усилием. На усилие наносят дополнительный поверхностный и отжигающий слои. Первый слой, дополнительный поверхностный и отжигающий слои выполняют сварочными материалами, обеспечивающими прочность наплавленного металла 0,75 - 0,80 предела прочности основного металла конструкции. Остальные заполняющие слои выполняют сварочными материалами, обеспечивающими прочность наплавленного металла 1,25 - 1,30 предела прочности основного металла. Слой наплавленного металла снимают механическим способом до уровня основного металла конструкции. 1 з.п.ф-лы, 4 ил., 1 табл.

.э -проимект&льиыЙ электрод

физ-i

фиг. 2

а

Риъ.З

i

В

| Способ многослойной сварки конструкций из высокопрочных сталей | 1979 |

|

SU791480A1 |

Авторы

Даты

1991-07-07—Публикация

1989-08-03—Подача