Изобретение относится к способам электродуговой наплавки под слоем флюса при восстановлении изношенных и нанесении упрочняющих покрытий на новые детали.

Известен способ автоматической наплавки под слоем флюса изделий, при котором наплавку отдельного слоя на поверхность изделия осуществляют по многозаходной спирали путем последовательного наплавления спиральных валиков, каждый из которых, наплавленный непрерывной дугой, образует один из заходов спирали, причем каждый последующий спиральный валик наплавляют после удаления шлаковой корки с предыдущего, ранее наплавленного валика, а в течение всего процесса наплавки каждый последующий спиральный валик наплавляют со смещением относительно предыдущего валика (см. патент Российской Федерации N 2117560, кл. B 23 K 9/04, 1997 г.).

Данное техническое решение является наиболее близким к заявляемому по технической сущности и достигаемому результату.

Недостатком известного способа является то, что указанный способ не позволяет наплавлять в автоматическом режиме изделия, имеющие поверхности, ограниченные дугами окружностей различной кривизны (или, в частности, просто окружностью, так как окружность может быть представлена как совокупность соединенных между собой ее дуг равной кривизны) или многоугольником с прямыми и/или криволинейными сторонами. При наплавке таких поверхностей известным способом возникают дефекты в виде неравномерной толщины наплавленного слоя или в виде недоплавленных участков поверхности изделия.

Изобретение направлено на достижение технического результата - повышение качества наплавляемого покрытия за счет применения автоматической наплавки поверхностей изделий, ограниченных линиями произвольной формы.

Указанный технический результат достигается тем, что в способе автоматической наплавки под слоем флюса изделий, при котором наплавку отдельного слоя на поверхность изделия осуществляют по многозаходной спирали путем последовательного наплавления спиральных валиков, при этом каждый последующий спиральный валик наплавляют после удаления шлаковой корки с предыдущего валика, а в течение всего процесса наплавки каждый последующий спиральный валик наплавляют со смещением относительно предыдущего валика, отличающийся тем, что перед наплавкой поверхность изделия предварительно разделяют на отдельные участки, каждый из которых ограничен дугами окружностей или многоугольником с прямыми и/или криволинейными сторонами, и осуществляют автоматическую наплавку отдельно каждого из упомянутых участков поверхности изделия.

Таким образом, всю поверхность изделия, подлежащую наплавке, разделяют на отдельные участки, ограниченные многоугольниками, с целью автоматизации процесса наплавки. Форма отдельных участков позволяет производить в автоматическом режиме качественную наплавку каждого отдельного участка, которые в совокупности составляют всю подлежащую наплавке поверхность изделия. В результате чего удается повысить производительность процесса автоматической наплавки и качество покрытия, наплавленного на изделие, имеющее поверхности, ограниченные линиями произвольной формы.

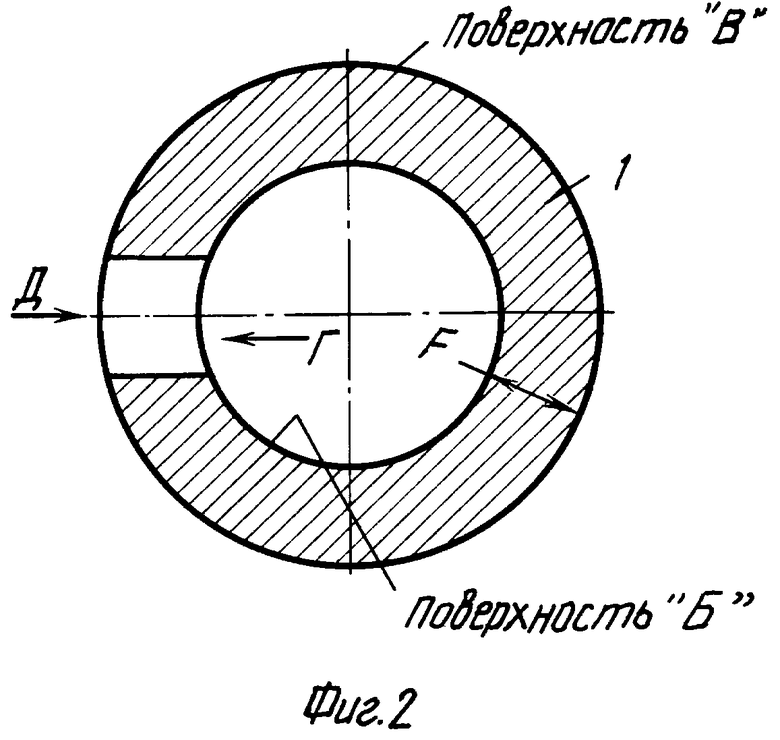

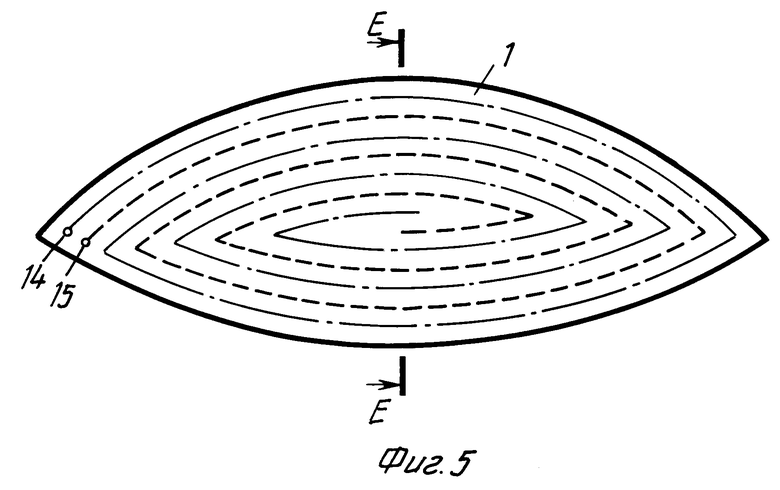

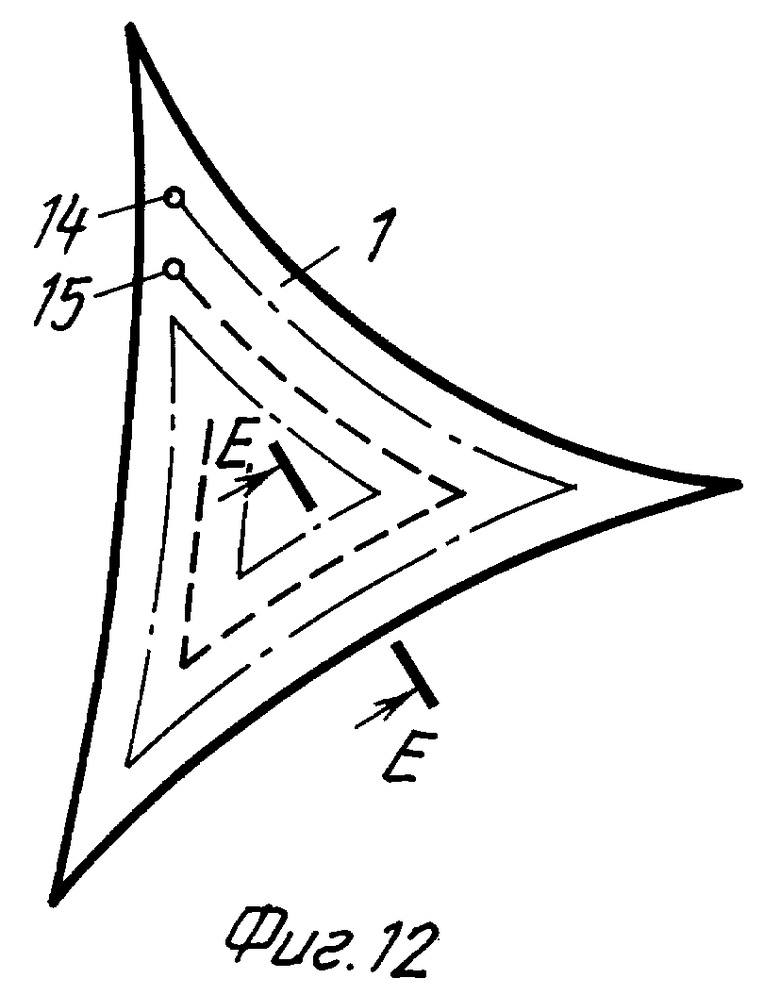

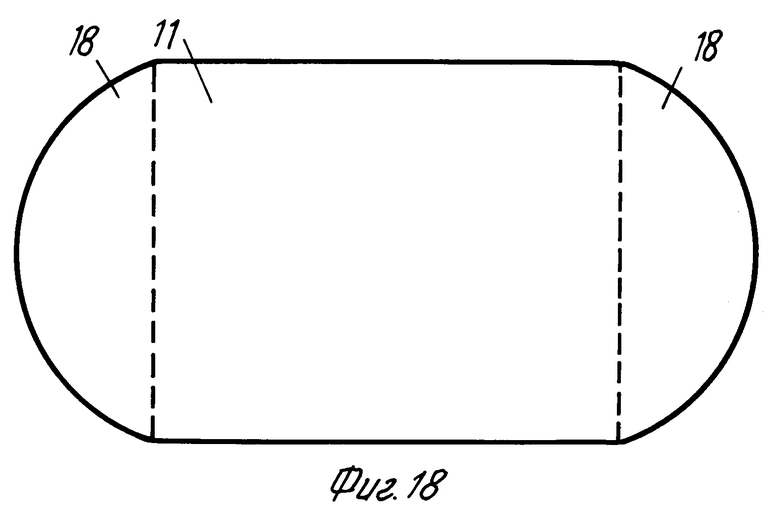

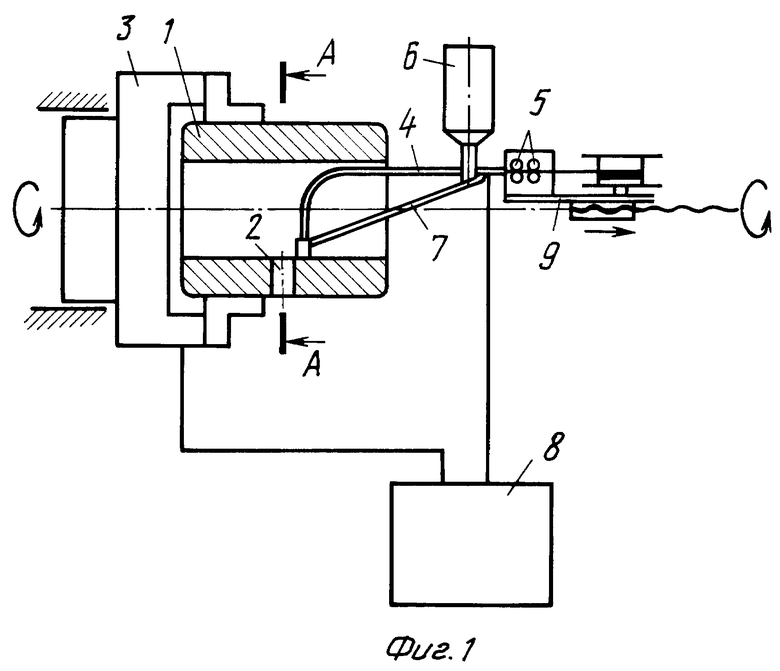

На фиг. 1 представлена схема автоматической наплавки под слоем флюса внутренней поверхности изделия цилиндрической формы с отверстием в стенке цилиндра толщиной F; на фиг. 2 представлено сечение А-А (см. фиг. 1) изделия цилиндрической формы с отверстием в стенке цилиндра (автоматической наплавке под слоем флюса подлежат поверхности Б и/или В), увеличено; на фиг. 3 показана развертка фрагмента поверхности Б (см. фиг. 2) наплавляемого изделия, содержащего отверстие в стенке цилиндра; на фиг. 4 - показан фрагмент вида по стрелке Г на фиг. 2 отверстия в стенке цилиндра (для простоты изложения показано отверстие круглой формы, хотя в общем случае форма отверстия может быть произвольной), увеличено; вид по стрелке Г аналогичен виду по стрелке Д (виду Д); на фиг. 5 изображен фрагмент наплавляемой поверхности изделия, имеющий форму двухугольника (вид сверху), ограниченного криволинейными сторонами, причем кривизна дуг может быть направлена либо в одну сторону, либо в противоположные, или, в частном случае, одной криволинейной и одной прямолинейной сторонами; на фиг. 6 и 7 изображено сечение Е-Е на фиг. 5 наплавляемой поверхности (соответственно после наложения валиков первого витка спиральной наплавки и двух витков спиральной наплавки); на фиг. 8 - 12 изображены фрагменты наплавляемой поверхности изделия, имеющие форму треугольника (вид сверху) с прямолинейными и/или криволинейными сторонами; на фиг. 13-17 изображены фрагменты наплавляемой поверхности изделия, имеющие форму четырехугольника (вид сверху) с прямолинейными и/или криволинейными сторонами; на фиг. 18 показано разбиение поверхности детали - тарели на четырехугольный и два двухугольных фрагмента.

Способ осуществляют следующим образом. Изделие 1 цилиндрической формы с отверстием 2 в стенке цилиндра (см. фиг. 1) закрепляют в приспособлении 3, установленном на вращателе (например, вращателе станка с ЧПУ, не показан), обеспечивающем заданную скорость вращения изделия. Электродную проволоку подают через горелку 4 к изделию роликами 5, а из бункера 6 при помощи лотка 7 подают сварочный флюс. Питание сварочной дуги осуществляют от источника 8 сварочного тока. Суппорт 9 продольного перемещения горелки 4 обеспечивает ее продольное перемещение. Вращатель изделия и суппорт перемещения сварочной горелки программно связаны.

Перед наплавкой внутренней поверхности Б или наружной поверхности В изделия для составления известным способом программы движения горелки и вращения изделия делают развертку указанной поверхности, а затем разделяют указанную поверхность развертки (фиг. 3) на пять участков: на четыре треугольных участка 10 вокруг отверстия и один четырехугольный - 11. Сначала накладывают кольцевой валик 12 вокруг отверстия 2, а затем вокруг указанного отверстия наплавляют валик 13 в виде прямоугольника. Каждый из образовавшихся четырех треугольных участков в отдельности наплавляют в автоматическом режиме, например, как показано на фиг. 8-12. Треугольные фрагменты могут быть ограничены прямолинейными и/или криволинейными сторонами в различных комбинациях.

Наплавку осуществляют по спирали, с числом заходов не менее двух, путем последовательного наплавления спиральных валиков, сначала валика 14, а затем валика 15. Каждый из валиков 14 и 15, наплавленный непрерывной дугой, образует один из заходов спирали. Каждый последующий спиральный валик 15 наплавляют после удаления шлаковой корки 16 с предыдущего, ранее наплавленного, валика 14 (фиг. 6).

В течение всего процесса наплавки каждый последующий валик 15 наплавляют со смещением относительно предыдущего валика 14. Для того чтобы получилось равномерное по толщине покрытие, наплавку спиральных валиков 14 и 15 производят известным способом по такой спирали, шаг S которой кратен двум или более шагам h наплавки (фиг. 6, 7). После наплавки валика 15 удаляют шлаковую корку 17 (фиг. 7). Таким образом, осуществляют автоматическую наплавку всех четырех треугольных фрагментов поверхности изделия 2. Затем осуществляют автоматическую наплавку четырехугольного участка 11 также по приведенному выше алгоритму (фиг. 13-17).

Пример 1

Описанным выше способом осуществляли автоматическую наплавку под слоем флюса цилиндрического золотника из углеродистой стали внутренним диаметром 150 мм и наружным диаметром 205 мм, имеющего в стенке цилиндра круглое отверстие диаметром 52 мм. Автоматической наплавке подвергали как внутреннюю, так и наружную поверхности в области круглого отверстия в стенке золотника.

Наплавку осуществляли проволокой сплошного сечения типа НП-70 ГОСТ 2246-70 диаметром 1,4 мм под слоем флюса АН-348А ГОСТ 9087-88 на установке СТ-022 с числовым программным управлением.

Режимы наплавки: сварочный ток - 140 А; напряжение на дуге - 24 В; линейная скорость наплавки - 28 м/ч; шаг спирали - 5 мм; число заходов спирали - 2.

При этом сначала наплавляли валик вокруг круглого отверстия со смещением середины валика от края отверстия на 2,5 мм, затем наплавляли прямоугольный валик, внутренний край которого совпадал с квадратом, описанным вокруг середины предыдущего кругового валика. Оставшиеся треугольные сегменты 10 (см. фиг. 3) наплавляли по двухзаходной спирали. Прямоугольную область 11 (см. фиг. 3) наплавляли также по двухзаходной спирали с теми же параметрами режимов наплавки. После автоматической наплавки первого витка спирали делали технологический останов процесса, удаляли шлаковую корку 16 и затем осуществляли наплавку второго витка спирали и по окончании процесса автоматической наплавки удаляли шлаковую корку 17. Замеры показали, что шероховатость наплавленной по описанному выше алгоритму поверхности не превышает 0,2 мм. Кроме того, проведенные металлографические исследования показали, что дефекты в виде пор, трещин, несплавлений и неметаллических включений в наплавленном слое и по границе сплавления отсутствуют.

Аналогичным образом наплавляли наружную поверхность упомянутого изделия.

Пример 2

Описанным выше способом осуществляли автоматическую наплавку под слоем флюса тарели буфера пассажирского вагона (см. фиг. 18). Наплавку осуществляли проволокой сплошного сечения типа Св-08А ГОСТ 2246-70 диаметром 2,0 мм под слоем флюса АН-348А ГОСТ 9087-88 на установке СТ-022 с числовым программным управлением.

Режимы наплавки: сварочный ток - 350 А; напряжение на дуге - 34 В; линейная скорость наплавки - 22 м/ч; шаг спирали - 13 мм; число заходов спирали - 2.

При этом сначала наплавляли прямоугольный фрагмент 11 по двухзаходной спирали, затем последовательно наплавляли по двухзаходной спирали два двухугольных фрагмента 18, ограниченных одной прямой и одной криволинейной стороной. После автоматической наплавки первого витка спирали каждого из фрагментов делали технологический останов процесса, удаляли шлаковую корку и затем осуществляли наплавку второго витка спирали. Замеры показали, что шероховатость наплавленной по описанному выше алгоритму поверхности не превышает 0,2 мм. Кроме того, проведенные металлографические исследования показали, что дефекты в виде пор, трещин, несплавлений и неметаллических включений в наплавленном слое и по границе сплавления отсутствуют.

В результате проведенных опытных наплавок установлено, что высококачественная наплавка может быть произведена на поверхностях, ограниченных двухугольниками (см. фиг. 5), треугольниками (см. фиг. 8-12), и многими видами четырехугольников (см. фиг. 13-17). Четырехугольные фрагменты могут быть ограничены прямолинейными и/или криволинейными сторонами в различных комбинациях. Было также установлено, что разбиение поверхности изделия на фрагменты с числом сторон, большим, чем четыре, как правило, не требуется, так как, например, пятиугольный фрагмент легко разделяется на четырехугольный и треугольный или же на три треугольных фрагмента и т.д., что, в конечном счете, приводит к упрощению программирования траекторий движения электрода при автоматической наплавке упомянутых фрагментов поверхностей.

При применении предложенного способа используются общепринятые методы аппроксимации траекторий перемещения сварочной горелки, многократно ранее апробированные и отработанные для систем ЧПУ.

Таким образом, использование предлагаемого способа автоматической наплавки под слоем флюса позволит повысить качество покрытия, наплавленного на поверхность сложной формы изделия и увеличить производительность процесса наплавки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ПОД СЛОЕМ ФЛЮСА ИЗДЕЛИЙ | 1997 |

|

RU2117560C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ПОД СЛОЕМ ФЛЮСА ПОКРЫТИЯ НА ВНУТРЕННЮЮ ЦИЛИНДРИЧЕСКУЮ ПОВЕРХНОСТЬ ИЗДЕЛИЯ | 2000 |

|

RU2163526C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ИЗДЕЛИЙ ТИПА ТЕЛ ВРАЩЕНИЯ | 2004 |

|

RU2268121C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ИЗДЕЛИЙ ТИПА ТЕЛ ВРАЩЕНИЯ | 2004 |

|

RU2275997C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАПЛАВЛЕННОГО НА ИЗДЕЛИЕ ПОКРЫТИЯ | 1998 |

|

RU2133652C1 |

| ТРАКТ ДЛЯ ПОДАЧИ ЭЛЕКТРОДНОЙ ПРОВОЛОКИ | 1998 |

|

RU2149086C1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ И НАПЛАВКИ С ПРОГРАММНЫМ УПРАВЛЕНИЕМ | 2005 |

|

RU2305616C1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ ИЗДЕЛИЙ ИЗ ВЫСОКОМАРГАНЦОВИСТЫХ СТАЛЕЙ | 1998 |

|

RU2136462C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ БУРИЛЬНОЙ ТРУБЫ | 2006 |

|

RU2308364C1 |

| СПОСОБ ФОРМИРОВАНИЯ СФЕРИЧЕСКОЙ КОНТАКТНОЙ ПОВЕРХНОСТИ ОПОРНОЙ ЧАСТИ МОСТОВОГО СООРУЖЕНИЯ | 2009 |

|

RU2404321C1 |

Изобретение относится к способам электродуговой наплавки под слоем флюса при восстановлении изношенных и нанесении упрочняющих покрытий на новые детали. Повышение качества покрытия, направленного на поверхность сложной формы изделия (1) и увеличение производительности процесса наплавки достигаются тем, что перед наплавкой поверхность изделия (1) предварительно разделяют на отдельные участки, каждый из которых ограничен дугами окружностей или многоугольником с прямыми и/или криволинейными сторонами, и осуществляют автоматическую наплавку отдельно каждого из упомянутых участков поверхности изделия. 18 ил.

Способ автоматической наплавки под слоем флюса изделий, при котором наплавку отдельного слоя на поверхность изделия осуществляют по многозаходной спирали путем последовательного наплавления спиральных валиков, при этом каждый последующий спиральный валик наплавляют после удаления шлаковой корки с предыдущего валика, а в течение всего процесса наплавки каждый последующий спиральный валик наплавляют со смещением относительно предыдущего валика, отличающийся тем, что перед наплавкой поверхность изделия предварительно разделяют на отдельные участки, каждый из которых ограничен дугами окружностей или многоугольником с прямыми и/или криволинейными сторонами, и осуществляют автоматическую наплавку отдельно каждого из упомянутых участков поверхности изделия.

| СПОСОБ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ПОД СЛОЕМ ФЛЮСА ИЗДЕЛИЙ | 1997 |

|

RU2117560C1 |

| СПОСОБ НАПЛАВКИ | 1991 |

|

RU2030262C1 |

| СПОСОБ НАПЛАВКИ | 1996 |

|

RU2112632C1 |

| RU 94011773 A1, 27.08.1996 | |||

| Способ наплавки цилиндрических деталей | 1975 |

|

SU536909A1 |

| Способ наплавки цилиндрических деталей | 1989 |

|

SU1687394A1 |

| DE 3005598 A1, 20.08.1981 | |||

| DE 3714238 A1, 17.11.1988 | |||

| US 4215809, 05.08.1980 | |||

| US 4687899, 18.08.1987 | |||

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

Авторы

Даты

2001-02-20—Публикация

1999-11-01—Подача