/

(Л

/

- сд

05

Изобретение относится к способам защиты огнеупорных материалов от агрессивного воздействия силикатных расплавов и может быть использовано для увеличения срока службы огнеупорной кладки стеклогзаренных печей.

Целью изобретения является увеличение срока службы огнеупорной кладки.

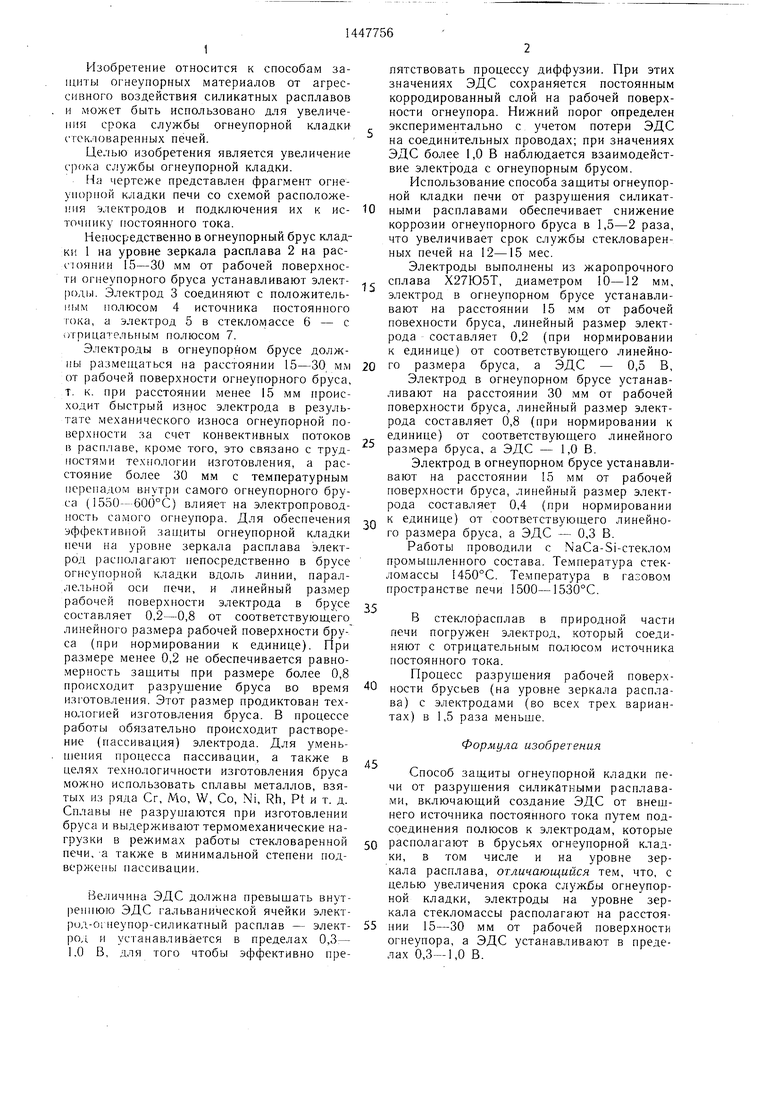

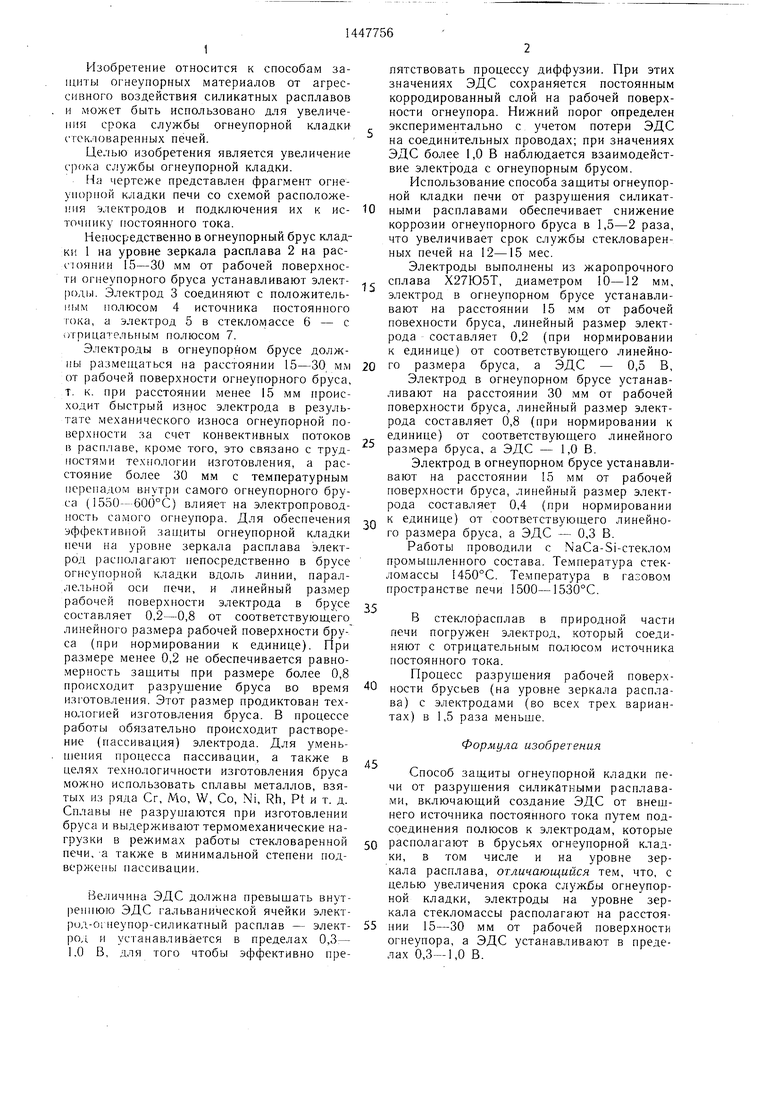

На чертеже представлен фрагмент огнеупорной кладки печи со схемой расположе- )ия :)лектродов и подключения их к источнику постоянного тока.

Непосредственно в огнеупорный брус кладки 1 на уровне зеркала расплава 2 на расстоянии 15-30 мм от рабочей поверхности огнеупорного бруса устанавливают элект- |)оды. Электрод 3 соединяют с положительным полюсом 4 источника постоянного гока, а электрод 5 в стекломассе 6 - с (угрицательным полюсом 7.

Электроды в огнеупорном брусе должны размещаться на расстоянии 15-30 мм от рабочей поверхности огнеупорного бруса, т. к. при расстоянии менее 15 мм происходит быстрый износ электрода в результате механического износа огнеупорной поверхности за счет конвективных потоков к расплаве, кроме того, это связано с трудностями технологии изготовления, а расстояние более 30 мм с температурным перепадом внутри самого огнеупорного бруса ( 600°С) влияет на электропроводность самого огнеупора. Для обеспечения эффективной запи1ты огнеупорной кладки нечи на уровне зеркала расплава электрод располагают непосредственно в брусе огнеупорной кладки вдоль линии, параллельной оси печи, и линейный размер рабочей поверхности электрода в брусе составляет 0,2-0,8 от соответствующего линейного размера рабочей поверхности бруса (при нормировании к единице). При размере менее 0,2 не обеспечивается равномерность защиты при размере более 0,8 происходит разрущение бруса во время изготовления. Этот размер продиктован технологией изготовления бруса. В процессе работы обязательно происходит растворение (пассивация) электрода. Для у.мень- П1ения процесса пассивации, а также в целях технологичности изготовления бруса можно использовать сплавы металлов, взятых из ряда Сг, Мо, W, Со, Ni, Rh, Pt и т. д. Сплавы не разруншются при изготовлении бруса и выдерживают термомеханические нагрузки в режимах работы стекловаренной печи, -а также в минимальной степени подвержены пассивации.

Величина ЭДС должна превыщать внутреннюю ЭДС гальванической ячейки элект- род-01иеупор-силикатный расплав - электрод и устанавливается в пределах 0,3- 1,0 В, для того чтобы эффективно пре5

пятствовать процессу диффузии. При этих значениях ЭДС сохраняется постоянным корродированный слой на рабочей поверхности огнеупора. Нижний порог определен экспериментально с учетом потери ЭДС на соединительных проводах; при значениях ЭДС более 1,0 В наблюдается взаимодействие электрода с огнеупорным брусом.

Использование способа защиты огнеупорной кладки печи от разрушения силикат- 0 ными расплавами обеспечивает снижение коррозии огнеупорного бруса в 1,5-2 раза, что увеличивает срок службы стекловаренных печей на 12-15 мес.

Электроды выполнены из жаропрочного сплава Х27Ю5Т, диаметром 10-12 мм, электрод в огнеупорном брусе устанавливают на расстоянии 15 мм от рабочей новехности бруса, линейный размер электрода составляет 0,2 (при нормировании к единице) от соответствующего линейно- 0 го размера бруса, а ЭДС - 0,5 В,

Электрод в огнеупорном брусе устанавливают на расстоянии 30 мм от рабочей поверхности бруса, линейный размер электрода составляет 0,8 (при нормировании к единице) от соответствующего линейного размера бруса, а ЭДС - 1,0 В.

Электрод в огнеупорном брусе устанавливают на расстоянии 15 мм от рабочей поверхности бруса, линейный размер электрода составляет 0,4 (при нормировании Q к единице) от соответствующего линейного размера бруса, а ЭДС - 0,3 В.

Работы проводили с NaCa-Si-стеклом промьцнленного состава. Температура стекломассы 1450°С. Температура в газовом пространстве печи 1500-1530°С.

5 .,.

В стеклорасплав в природной части

печи погружен электрод, который соединяют с отрицательным полюсом источника постоянного тока.

Процесс разрущения рабочей поверх- 0 ности брусьев (на уровне зеркала расплава) с электродами (во всех трех вариантах) в 1,5 раза меньще.

Формула изобретения

Способ защиты огнеупорной кладки печи от разрущения силикатными расплавами, включающий создание ЭДС от внещ- него источника постоянного тока путем подсоединения полюсов к электродам, которые

располагают в брусьях огнеупорной кладки, в том числе и на уровне зеркала расплава, отличающийся тем, что, с целью увеличения срока службы огнеупорной кладки, электроды на уровне зеркала стекломассы располагают на расстояПИИ 15-30 мм от рабочей поверхности огнеупора, а ЭДС устанавливают в пределах 0,3-1,0 В.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стекловаренная ванная печь | 1981 |

|

SU992433A1 |

| Стекловаренная ванная печь | 1983 |

|

SU1121242A1 |

| Ванная стекловаренная печь | 1980 |

|

SU925879A1 |

| Способ защиты огнеупорной кладкипЕчи | 1977 |

|

SU733294A1 |

| Ванная стекловаренная печь | 1982 |

|

SU1114630A1 |

| Ванная стекловаренная печь | 1981 |

|

SU1016260A1 |

| Электрическая стекловаренная печь | 1980 |

|

SU973488A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ СТЕКЛОВАРЕННОЙ ПЕЧИ | 2015 |

|

RU2591995C1 |

| Ванная стекловаренная печь | 1982 |

|

SU1106789A1 |

| Ванная стекловаренная печь | 1980 |

|

SU1013420A1 |

Изобретение относится к технологии защиты огнеупорных материалов от агрессивного воздействия силикатных расплавов. Изобретение позволяет продлить кампанию стекловаренных печей. Способ заш,иты огнеупорной клади осуществляется путем создания ЭДС от виещнего постоянного источника тока. Непосредственно в огнеупорный брус 1 на уровне зеркала расплава 2 на расстоянии 15-30 мм от рабочей поверхности огнеупорного бруса устанавливают электроды. Электрод 3 соединяют с положительным полюсом 4 источника постоянного тока, а электрод 5 в стекломассе 6 - с отрицательным полюсом 7. 1 ил. ч

| Ванная стекловаренная печь | 1981 |

|

SU1216156A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Ванная стекловаренная печь | 1982 |

|

SU1270127A2 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1988-12-30—Публикация

1986-08-04—Подача