/3

(Л

с

::

сл

нородности стекломассы, экономии энергозатрат, сокращения производственных площадей установка вьтолнена комбинированной. Изобретение предлагает использовать одну стекловаренную печь для вьфаботки стеклоша- риков с последующей переработкой в тонкие волокна и дпя одностадийной технологии получения утолщенных стеклонитей. Для этого от печи отходит разветвленный канал 2 для приема стекломассы из печи. Каждая ветвь имеет с одной стороны рабочие каналы 3 для подачи стекломассы к устройствам 4, формующим шарики. С другой стороны.каждой ветви расположены рабочие каналы 5 для подачи стекломассы к фильерным питателям 6. Каналы 5 для подачи стекломассы к филь- ерным питателям связаны с разветвленным каналом 2 с помощью соединительных каналов 7, При определенных соотношениях размеров соединительных каналов и размеров разветвленного канала и первого фильерного питателя по ходу движения стекломассы получают наилучшие результаты работы установки. 1 ил, 1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ПО ПРОИЗВОДСТВУ СТЕКЛОВОЛОКНА | 2001 |

|

RU2181346C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРОСТОЙКОГО КРЕМНЕЗЕМНОГО ВОЛОКНА | 2020 |

|

RU2737438C1 |

| Устройство для подачи стекломассы | 1967 |

|

SU461908A1 |

| ЭЛЕКТРОКЕРАМИЧЕСКАЯ ПЕЧЬ С КОСВЕННЫМ НАГРЕВОМ ДЛЯ ФОРМОВАНИЯ НЕПРЕРЫВНЫХ И ШТАПЕЛЬНЫХ СТЕКЛЯННЫХ ВОЛОКОН | 2014 |

|

RU2560761C1 |

| Питатель стекломассы для получения стекловолокна | 1984 |

|

SU1248963A1 |

| СПОСОБ ПОДАЧИ РАСПЛАВА СТЕКЛА | 1992 |

|

RU2029742C1 |

| Способ механизированного изготовления полых стеклоизделий с накладом | 1983 |

|

SU1157029A1 |

| СТЕКЛОФОРМУЮЩЕЕ УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СТЕКЛЯННОГО ВОЛОКНА | 1994 |

|

RU2064902C1 |

| Стеклоплавильный сосуд для формованияНЕпРЕРыВНОгО СТЕКляННОгО ВОлОКНА | 1979 |

|

SU842067A1 |

| ПИТАЮЩЕЕ УСТРОЙСТВО ДЛЯ ПОДАЧИ РАСПЛАВА СТЕКЛА | 1992 |

|

RU2029740C1 |

Изобретение относится к промышленности стройматериалов, в частности к оборудованию заводов стеклянного волокна по производству стекловолокна и стеклошариков. С целью повышения качества и производительности за счет обеспечения TepNM4ecKoft од

1

Изобретение относится к промьшшен- ности строительных, материалов и, в частности, к оборудованию заводов стеклянного волокна.по производству стекловолокна и стеклощариков,

Цель изобретения - повьппение качества и производительности за счет обеспечегшя термической однородности стекломассы, экономия энергозатрат, сокращение производсч-веннык площа- дей.

На чертеже схематически представлена предлагаемая установка в аксонометрии,

Установка включает стекповарен- нзло печь 1 от которой отходит разветвленный канал 2 для приема стекломассы из печи, С одной стороны к каналу 2 присоединены рабочие кана- лы 3 для подачи стекломассы к уст- ройствам 4, формующим стеклошарики, а с другой стороны - рабочие каналы 5 для подачи стекломассы к фильерным питателям б, расположенные параллельно каналу 2,. Каналы 5 для подачи стекломассы к.фильерным питателям связаны с каналом 2 с помощью соединительных каналов 7, Отношение шири- НЫ Я соединительного канала 7 к сум- ме расстояния 5 между осями канала 2 для приема стекломассы из печи и абочего канала 5 для подачи стеклоассы к фильерным питателям и расстояния 9 между осями соединительного канала 7 и первого фильерного

питателя по ходу движения стекломас, а ч

сы (g--)

находится в пределах

10

5

0

5

0

5

0,02-0,22,. Указанные-Соотношения определены экспериментально, .

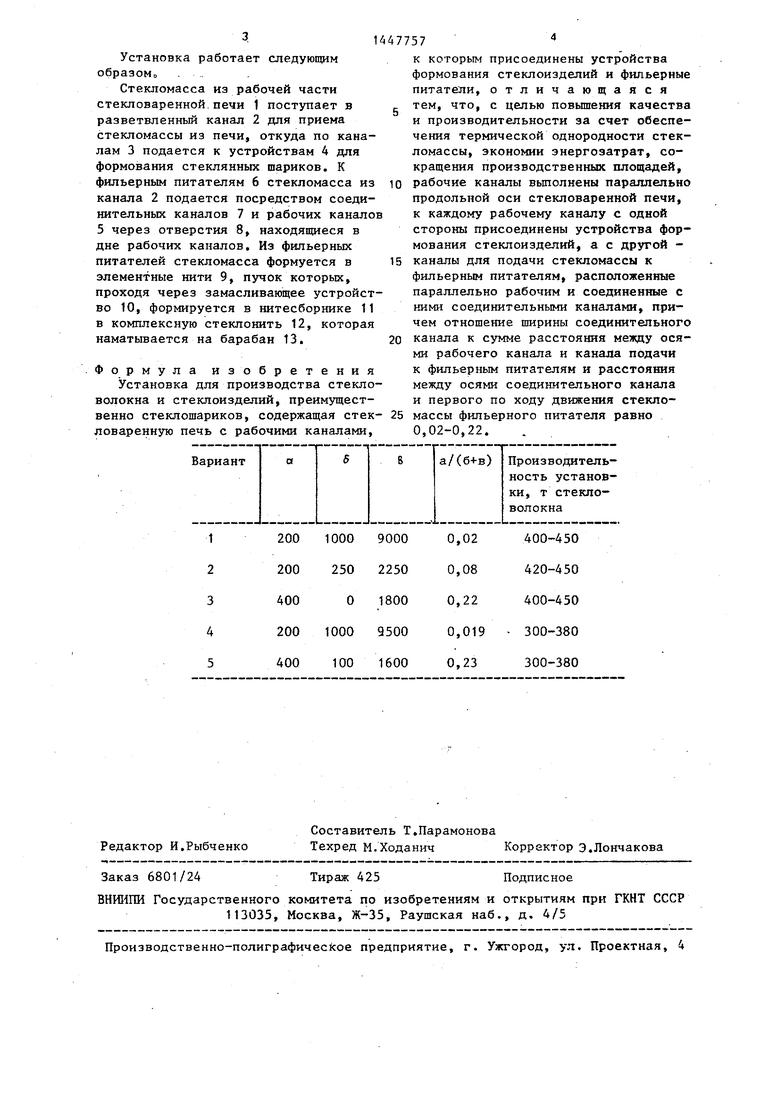

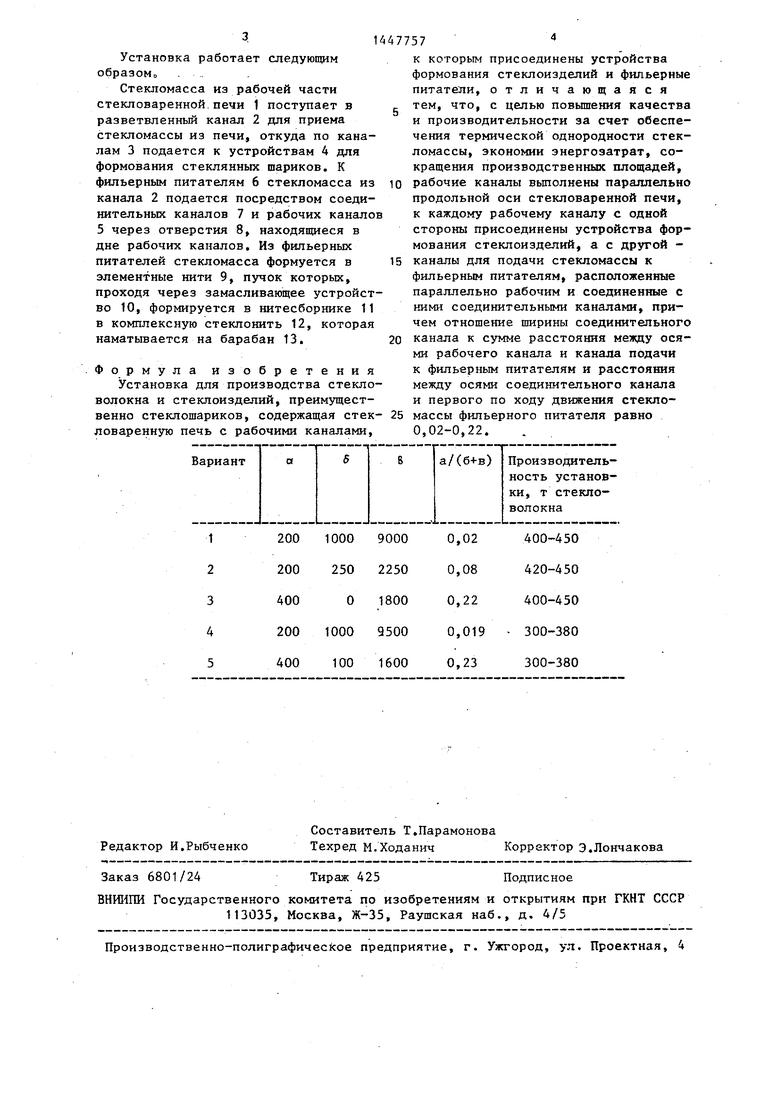

В таблице приведены варианты предлагаемой установки с различными соотношениями а/(б+в) и ее технические характеристики. ,

Производительность стеклоплавильного сосуда (известного) по двух- стадийной технологии составляет 280-300 т стекловолокна.

Наилучшие результаты получены на установках по вариантам 1-3.

При соотнощениях менее 0,02 увеличиваются длина пути и. время термической подготовки стекломассы, что приводит к обеднению стекломассы быстролетучими компонентами, в.результате чего повышается вязкость и ухудшаются вьфаботочные свойства. Резко падает производительность, увеличиваются энергозатраты, т,к, для снижения вязкости увеличивается температура на фильерных питателях и, следовательно, снижается их срок службы.

При соотношении более 0,22 не завершается необходимая термическая подготовка стекломассы, в результате чего процесс характеризуется повышенной обрьгоностью и уровень производительности фильерных питателей резко.снижается.

Установка работает следующим образоМо . .

Стекломасса из рабочей части стекловаренной.печи 1 поступает в разветвленный канал 2 для приема стекломассы из печи, откуда по каналам 3 подается к устройствам 4 для формования стеклянных шариков. К фильерным питателям 6 стекломасса из канала 2 подается посредством соединительных каналов 7 и рабочих каналов 5 через отверстия 8, находящиеся в дне рабочих каналов. Из фильерных питателей стекломасса формуется в элементные нити 9, пучок которых проходя через замасливающее устройство 10, формируется в нитесборнике 11 в комплексную стеклонить 12, которая наматывается на барабан 13.

Формула изобретения

Установка для производства стекловолокна и стеклоизделий, преимущественно стеклошариков, содержащая стекловаренную печь с рабочими каналами,

Редактор И.Рыбченко

Составитель Т.Парамонова

Техред М.Ходанич Корректор Э.Лончакова

Заказ 6801/24

Тираж 425

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

47757

к которым присоединены устройства формования стеклоизделий и фильерные питатели, отличающаяся тем, что, с целью повышения качества и производительности за счет обеспечения термической однородности стекломассы, экономии энергозатрат, сокращения производственных площадей,

10 рабочие каналы вьшолнены параллельно продольной оси стекловаренной печи, к каждому рабочему каналу с одной стороны присоединены устройства формования стеклоизделий, а с другой 15 каналы для подачи стекломассы к фильерным питателям, расположенные параллельно рабочим и соединенные с ними соединительными каналами, причем отношение ширины соединительного

20 канала к сумме расстояния между осями рабочего канала и канала подачи к фильерным питателям и расстояния между осями соединительного канала и первого по ходу движения стекло25 массы фильерного питателя равно 0,02-0,22.

Подписное

| Glass (Великобритания-), 1980, И 3, с | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1988-12-30—Публикация

1987-01-26—Подача