Изобретение относится к черной металлургии, в частности к устройствам для контроля уровня эасыпи в шахтных печах.

Целью изобретения является повышение точности контроля.

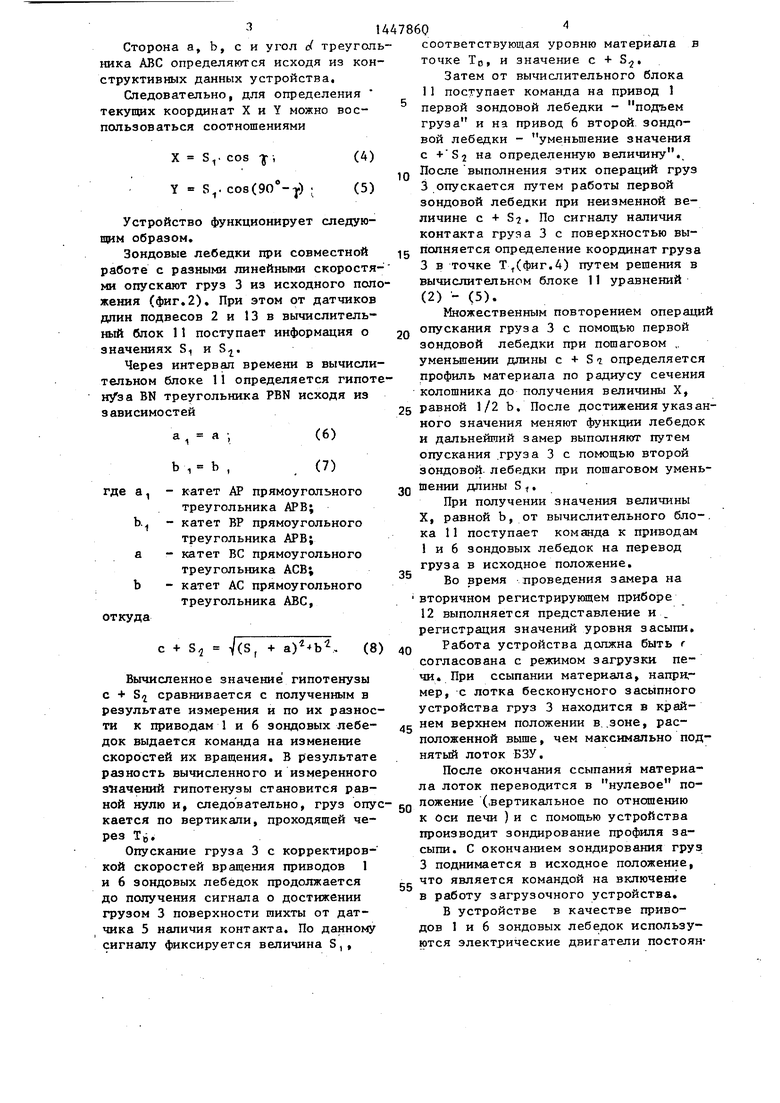

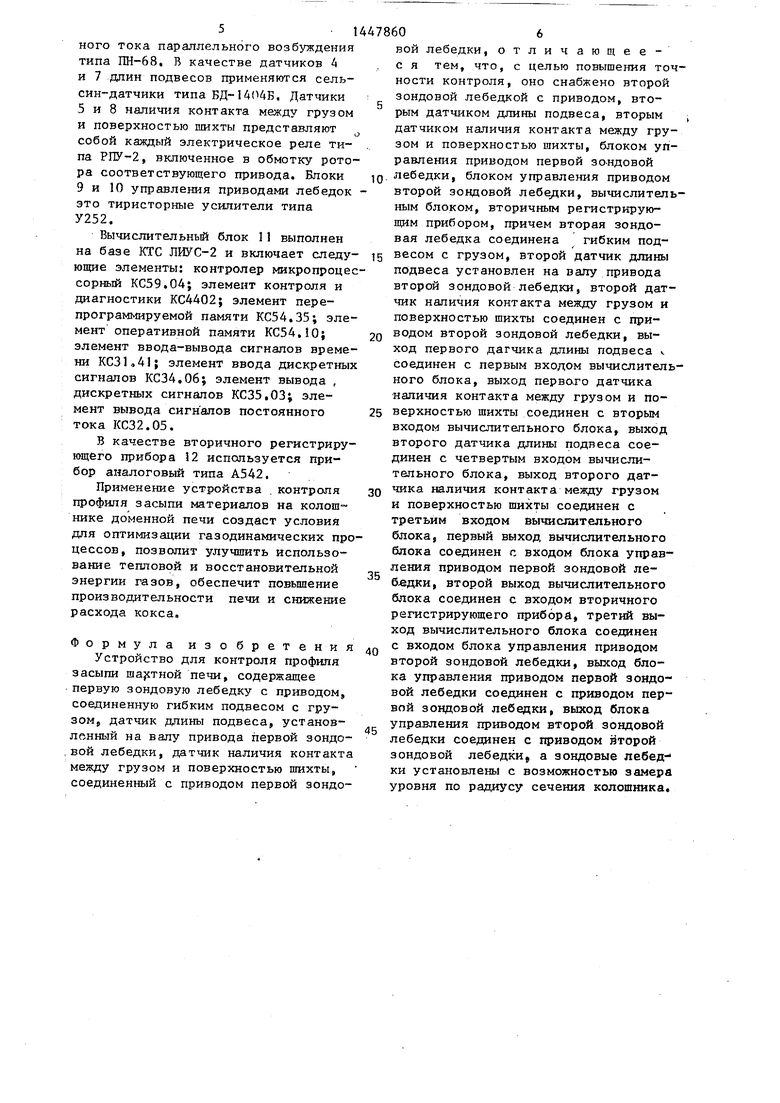

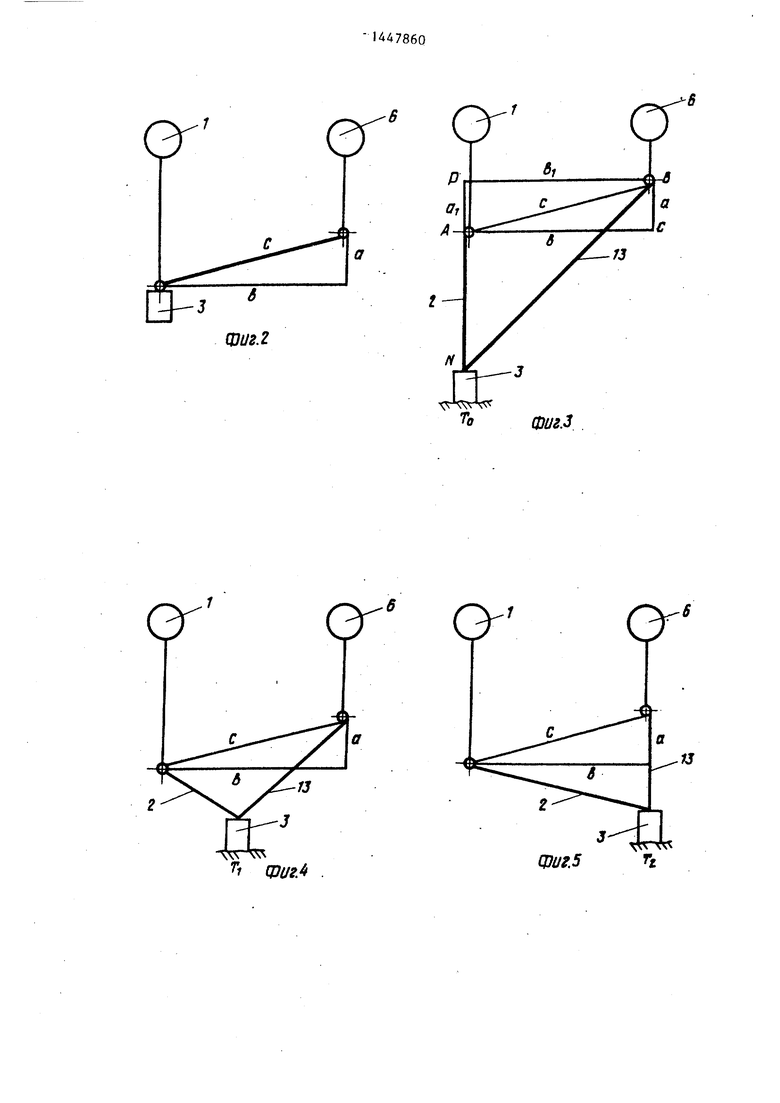

На фиг.1 представлена блок-схема устройства; на фиг.2 - 5 - варианты положений груза при проведении замера; на фиг,6 - кинематическая схема устройства.

Устройство содержит первую зондо- вую лебедку с приводом 1, связанную гибким подвесом 2 с грузом 3, датчик 4 длины подвеса установленный на валу привода 1 первой зондовой лебедки, датчик 5 наличия контакта между грузом и поверхностью шихты связанный с приводом 1 первой зондовой лебедки, вторую зондовую лебедку с приводом 6, второй датчик 7 длины подвеса, второй датчик 8 наличия контакта между грузом и поверхностью шихты, блок 9 управления приводом первой зондовой лебедки, блок 10 управления приводом второй зондс- вой лебедки, вычислительный блок 11, вторичный регистрирующий прибор 12, причем вторая зондовая лебедка связана гибким подвесом 13 с грузом 3, второй датчик 7 длины подвеса установлен на валу привода 6 второй зондовой лебедки, второй датчик 8 наличия контакта между грузом и поверхностью шихты связан с приводом 6 второй зондовой лебедки, выход первого датчика 4 длины подвеса соединен с первым входом вычислительного блока 11, выход первого датчика 5 наличия контакта между грузом и поверхностью шихты соединен с вторым входом вычислительного блока 1I, выход второго датчика 7 длины подвеса соединен с четверть1м входом вычислительного блока 11, выход второго, датчика 8 наличия контакта между грузом и поверхностью шихты соединен с третьим входом вычислительного блока 1 1 , соединенного с входом блока 9 управления приводом первой зондовой лебедки, второй выход вычислительного блока 11 соединен с входом вторичного регистрирующего прибора 12, третий выход вычислительного блока . 11 соединен с входом блока 10 управления приводом второй зондовой лебедки, выход блока 9 управления . приводом первой зондовой лебедки со1447860 2

единен с приводом 1 первой зондовой

0

5

0

5

0

5

0

5

лебедки, выход 10 управления приводом второй зондовой лебедки соедн- нен с приводом 6 второй зондовой лебедки.

Одним из вариантов положений груза 3 является крайнее верхнее положение, когда груз 3 поднят и прижат к отклоняющему блоку (фиг,2),

Другим вариантом является положение груза 3 на поверхности засыпи после его вертикального перемещения вниз (Тр),

Этим граничным условием по аналогии с работой обычной зондовой лебедки определяется длина гибкого подвеса 2 (фиг,3). При работе второй зондовой лебедки в режиме вертикального опускания определяется другое граничное условие, когда груз 3 при контакте с поверхностью засыпи занимает положение Т 2,

Наиболее типовым является случай определения точек касания груза 3 в интервале граничных условий (фиг,6).

Для нахождения текущих координат точки Т J воспользуемся теоремой косинусов.

Из треугольника NAB имеем

(с. + S) с + p(i)

где S 1 - длина гибкого подвеса 2;

C+S - длина гибкого подвеса 13; откуда

2cS + с + S

2 cs7

1

cos fb -с 2или cos

2)

. S 1 - 2cS2 -Si 2cs7

Последней расчетной величиной для определения текущей, координаты Т является угол отклонения ветвей |, который определяется из соотношения:

.

(3)

где у - УГОЛ, образуемый гибким

подвесом 2 и стороной b прямоугольного треугольника ABC;

(3 - угол, образуемый гибким подвесом 2 и стороной с прямоугольного треугольника ABC;

о( - угол, образуемый сторонами b и с прямоугольного треугольника ABC.

Сторона а, b, с и угол d треугольника ABC определяются исходя из конструктивных данных устройства,

Следовательно, для определения текущих координат X и Y можно воспользоваться соотношениями

X S,

cos

Т

S.COS(90 -у) ;

Устройство функционирует следующим образом.

Зондовые лебедки при совместной работе с разными линейными скоростями опускают груз 3 из исходного положения (фиг.2), При этом от датчиков дпии подвесов 2 и 13 в вычислительный блок 11 поступает информация о значениях S и S.

Через интервал времени в вычислительном блоке 1i определяется гипоте н/за BN треугольника PEN исходя из зависимостей

а , а ,(6)

b, b,(7)

де а

Ь..

катет АР прямоугольного треугольника АРБ; катет ВР прямоугольного треугольника АРВ; катет ВС прямоугольного треугольника АСВ; катет АС прямоугольного треугольника ABC,

откуда

с + S.; /(S + a), (8)

Вычисленное значение гипотенузы с + S/j сравнивается с полученным в результате измерения и по их разности к приводам 1 и 6 зондовых лебедок выдается команда на изменение скоростей их вращения. В результате разность вычисленного и измеренного значений гипотенузы становится равной нулю и, следовательно, груз опу кается по вертикали, проходящей через TB.

Опускание груза 3 с корректировкой скоростей вращения приводов 1 и 6 зоидовых лебёдок продолжается до получения сигнала о достижении грузом 3 поверхности шихты от датчика 5 наличия контакта. По данному сигналу фиксируется величина S,,

соответствующая уровню материала в точке TO, и значение с + S,

Затем от вычислительного блока 11 поступает команда на привод 1

первой зондовой лебедки

II

подъем

10

е-

20

30

- gQ

груза и на привод 6 второй, зондо- вой лебедки - уменьшение значения с + 85 на определенную величину.. После выполнения этих операций груз 3 опускается путем работы первой зондовой лебедки при неизменной величине с + S. По сигналу наличия контакта груза 3 с поверхностью полняется определение координат груза 3 в точке Т,(фиг,4) путем решения в вычислительном блоке 11 уравнений (2) - (5).

Множественным повторением операций опускания груза 3 с помощью первой зондовой лебедки при пошаговом „ уменьшении длины с S i определяется профиль материала по радиусу сечения колошника до получения величины X,

25 равной 1/2 Ь. После достижения указанного значения меняют функции лебедок и дальнейший замер выполняют путем опускания .груза 3 с помощью второй зондовой. лебедки при пошаговом уменьшении дпины S .

При получении значения величины X, равной Ь, от вычислительного бло-, ка 11 поступает команда к приводам 1 и 6 зондовых лебедок на перевод груза в исходное положение.

Во время проведения замера на

вторичном регистрирующем приборе 12 выполняется представление и . регистрация значений уровня засыпи.

Работа устройства должна быть г согласована с режимом загрузки печи. При ссыпании материала, например, -с лотка бесконусного засыпного устройства груз 3 находится в край- g нем верхнем положении в. .зоне, расположенной выше, чем максимально поднятый лоток БЗУ.

После окончания ссыпания материала лоток переводится в нулевое положение (.вертикальное по отношению к Оси печи ) и с помощью устройства производит зондирование профиля засыпи. С окончанием зондирования груз 3 поднимается в исходное положение, что является командой на включение в работу загрузочного устройства.

В устройстве в качестве приводов 1 и 6 зондовых лебедок используются электрические двигатели постояв35

40

55

ного тока параллельного возбуждения типа ПН-68, В качестве датчиков 4 и 7 длин подвесов применяются сельсин-датчики типа БД-14(НБ. Датчики 5 и 8 наличия контакта между грузом и поверхностью шихты представляют собой каждый электрическое реле типа РПУ-2, включенное в обмотку ротора соответствующего привода. Блоки 9 и 10 управления приводами лебедок это тиристорные усилители типа У252.

Вычислительный блок 11 выполнен на базе КТС ЛИУС-2 и включает следующие элементы: контролер микропроцессорный KC59.04J элемент контроля и диагностики КС4Д02; элемент перепрограммируемой памяти КС54.35; элемент оперативной памяти KC54.iO} элемент ввода-вывода сигналов времени КСЗК41; элемент ввода дискретных сигналов КС34.06; элемент вывода , дискретных сигналов КСЗЗ.ОЗ; элемент вывода сигн алов постоянного тока КС32.05.

В качестве вторичного регистрирующего прибора 12 используется прибор аналоговый типа А542.

Применение устройства . контроля профиля засыпи материалов на колошнике доменной печи создаст условия для оптимизации газодинамических процессов, позволит улучшить использование тепловой и восстановительной энергии газов, обеспечит повышение производительности печи и снижение расхода кокса.

Формула изобретения

Устройство для контроля профиля засыпи шахтной, печи, содержащее первую зондовую лебедку с приводом, соединенную гибким подвесом с грузом,, датчик длины подвеса, установленный на валу привода первой зондо- ,вой лебедки, датчик наличия контакта между грузом и поверхностью шихты, соединенный с приводом первой зондовой лебедки, отличаю щее- с я тем, что, с целью повышения точности контроля, оно снабжено второй зондовой лебедкой с приводом, вторым датчиком длины подвеса, вторым датчиком наличия контакта между грузом и поверхностью шихты, блоком управления приводом первой зо«довой

д. лебедки, блоком управления приводом второй зондовой лебе/(ки, вычислительным блоком, вторичным регистрирующим прибором, причем вторая зондо- вая лебедка соединена гибким под5 весом с грузом, второй датчик длины подвеса установлен на валу привода второй зондовой лебедки, второй датчик наличия контакта между грузом и поверхностью шихты соединен с приQ водом второй зондовой лебедки, выход первого датчика длины подвеса v соединен с первым входом вычислительного блока, выход первого датчика наличия контакта между грузом и по5 верхностью шихты соединен с вторым входом вычислительного блока, выход второго датчика длины подвеса соединен с четвертым входом вычислительного блока, выход второго дат0 чика наличия контакта между грузом и поверхностью шихты соединен с третьим входом вычислительного блока, первый выход вычислительного блока соединен с входом блока управления приводом первой зондовой лебедки, второй выход вычислительного блока соединен с входом вторичного регистрирующего прибора, третий выход вычислительного блока соединен Q с входом блока управления приводом второй зондовой лебедки, выхОд блока управления приводом первой зондовой лебедки соединен с приводом первой зондовой лебедки, выход блока управления приводом второй зондовой лебедки соединен с приводом йторой зондовой лебедки а зондовые лебед- ки установлены с возможностью замера уровня по радиусу сечения колошника.

5

5

Фиг.г

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ОПРЕДЕЛЕНИЯ УСРЕДНЕННОЙ СКОРОСТИ СХОДА ШИХТЫ В ДОМЕННОЙ ПЕЧИ | 1992 |

|

RU2048529C1 |

| ЗОНДОВАЯ СКАНИРУЮЩАЯ СИСТЕМА | 1997 |

|

RU2119537C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ЭЛЕКТРОПРИВОДОМ СКИПОВОЙ ЛЕБЕДКИ ДОМЕННОЙ ПЕЧИ | 1995 |

|

RU2101226C1 |

| ИЗМЕРИТЕЛЬНАЯ СИСТЕМА ДЛЯ ИССЛЕДОВАНИЯ МЕЛКОМАСШТАБНОЙ ТУРБУЛЕНТНОСТИ В ПРИПОВЕРХНОСТНОМ СЛОЕ МОРЯ | 2014 |

|

RU2549250C1 |

| ПРОФИЛИРУЮЩАЯ ИЗМЕРИТЕЛЬНАЯ СИСТЕМА ДЛЯ ИССЛЕДОВАНИЯ ТУРБУЛЕНТНОСТИ В ПОДПОВЕРХНОСТНЫХ ВОДНЫХ СТРУКТУРАХ | 2015 |

|

RU2617289C1 |

| СИСТЕМА УПРАВЛЕНИЯ ДОМЕННОЙ ПЛАВКОЙ | 2001 |

|

RU2199590C1 |

| Способ определения радиального распределения газового потока на колошнике доменной печи | 1985 |

|

SU1330163A1 |

| Устройство для измерения профиля шихтовых материалов в доменной печи | 1985 |

|

SU1276669A1 |

| Система передачи грузов между судами в море | 1988 |

|

SU1594063A1 |

| Устройство для управления приводами грузовых лебедок стрелового крана | 1986 |

|

SU1407896A1 |

Изобретение относится к черной металлургии, в частности к устройствам для контроля профиля засыпи шахтЯерУая занаоваял бвдкл ных печей. Цель изобретения - повышение точности контроля. Устройство содержит две зондовые лебедки, связанные гибкими подвесами 2,13 с грузом 3 и снабженные датчиками 4,7 длин подвесов, датчиками наличия контакта между грузом и поверхностью шихты, а также блоки 9,10 управления приводами лебедок, вычислительный блок 1I, вторичный регистрирующий прибор 12. Уровень в каждой точке определяют опусканием груза с помощью одной зондовой лебедки и последующим измерением длины связанного с ней гибкого подвеса. Множественным повторением этих замеров при пошаговом уменьшении длины подвеса, связанного со второй лебедкой, определяют профиль материала. Таким образом, устройство позволяет контролировать профиль засьпш по радиусу сечения колошника печи, 6 ил. Вторая зомдавая /leSedKO. & (/) 4j 00 О5 Фца.

VA

г 5, л

0фиг.З

Фиг,5

| Клнмовицкий М.Д | |||

| и др | |||

| Приборы автоматического контроля в металлургии | |||

| М.; Метагшургия, 1979, с | |||

| Аппарат для передачи изображений на расстояние | 1920 |

|

SU171A1 |

| СПОСОБ И ПРИБОР ДЛЯ БЕСКОНТАКТНОГО ОПРЕДЕЛЕНИЯ АБСОЛЮТНОГО ПОЛОЖЕНИЯ И УСТРОЙСТВО, СНАБЖЕННОЕ ДАННЫМ ПРИБОРОМ | 2006 |

|

RU2432549C2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-12-30—Публикация

1987-04-27—Подача