Предлагается способ для определения необходимой продолжительности выдержки слиткоБ в нагревательных колодцах.

Сущность предлагаемого способа заключается в том, что на основании результатов измерения тепловых потоков, поглощаемых металлом в течение некоторого интервала времени, в процессе выдерл-ски устанавливается кривая закона изменения сальдо-потока и производится экстраполяция этой кривой до заданной конечной величины сальдопотока с определением времени, оставшегося до конца нагрева.

Предлагаемый способ обеспечивает зарапее заданную степень прогрева слитков по толщине.

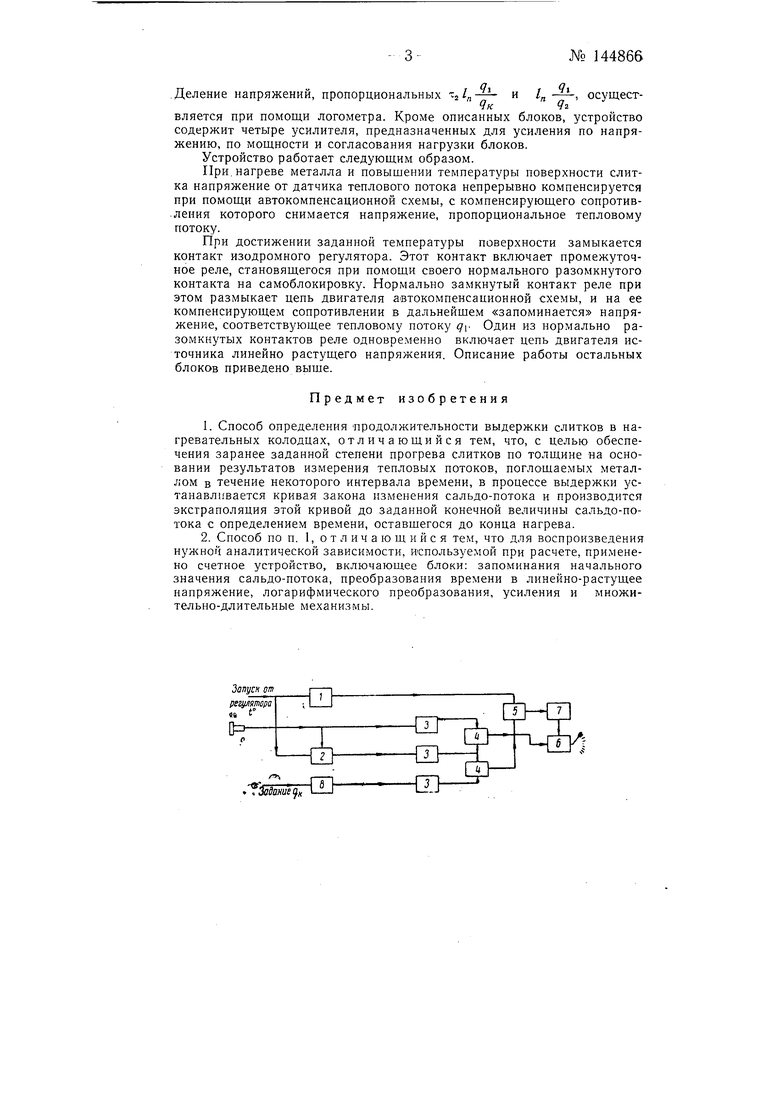

Для воспроизведения необходимой аналитической зависимости, используемой при расчете, применяется счетное устройство, включающее блоки: запоминания, начального значения сальдо-потока, преобразования времени в линейно-растущее напряжение, логарифмического преобразования, усиления и множительно-делительные механизмы.

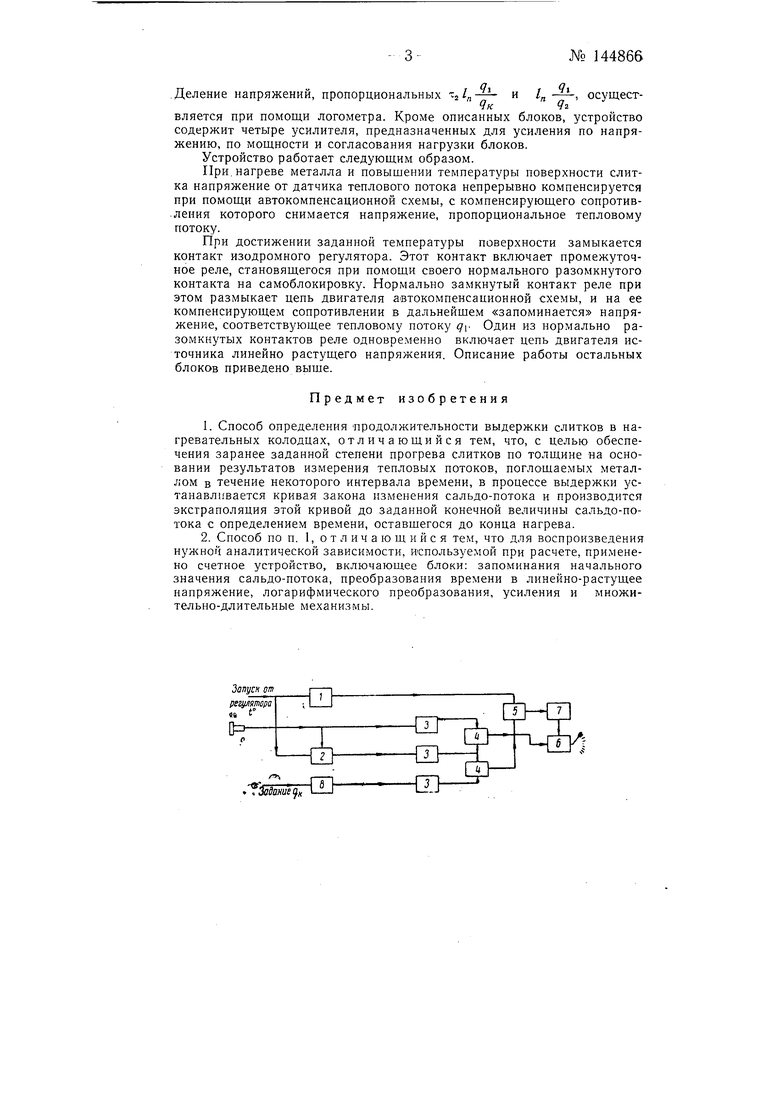

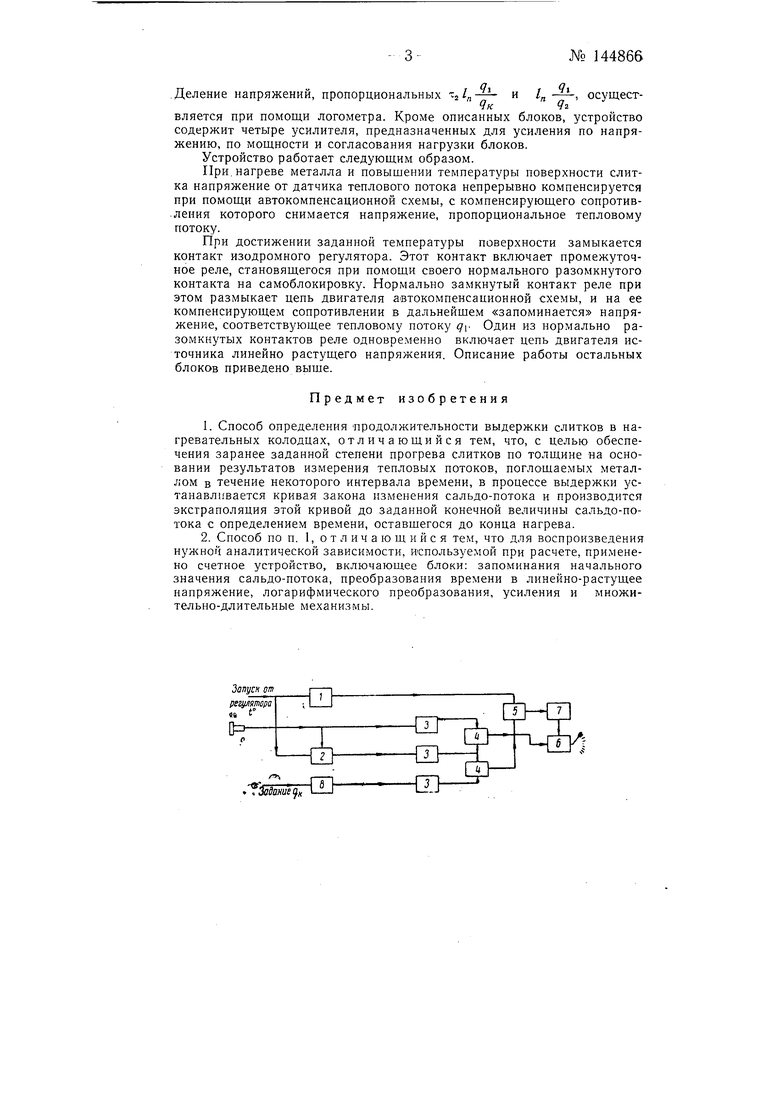

На чертеже показана блок-схема счетного устройства для определения продолжительности выдержки .по способу непосредственного воспроизведения заданной зависимости.

Счетное устройство имеет блок / преобразования времени в линейно-растущее напряжение, блок 2 запоминания сальдо-потока, логарифмический преобразователь 3, вычитающее устройство 4, множительный механизм 5, делительный механизм 6 (логометр) с отсчетным устройство.м, преобразователь угол-напряжение 7, задатчик напряжения 8 пропорционального конечному тепловому потоку.

В качестве датчика теплового потока, поглощаемого одной пз граней слитка, может быть использован радиационный тепломер 9. Выдержка металла производится при постоянной температуре на поверхности, регулируемой, например, изодромным регулятором.

№ 1448662-i

Математическая сущность метода экстраполяции выражается равнением:

Тзс Т1+ (Т2-TI) -

где Тт - продолжительность выдержки.

TI, Т2 - моменты времени в периоде выдержки. ,, 2 - тепловые потоки в момент времени TI и TZ.

(7„ - конечный тепловой поток (величина-заданная).I

Если за начало отсчета принять начало процесса выдержки, т. е. Ti 0, тогда;

Т.Т,

Это уравнение положено в основу расчета продолжительности выдержки.,

Зная конечную величину сальдо-потока, соответствующую зада|1ной степени прогрева слитка по поперечному сечению, и измеренные |Значения сальдо-потока в различные моменты времени, можно опреде|лить искомую продолжительность выдержки слитков.

В счетном устройстве применены логарифмические преобразо атели на диодах с использованием кусучно-линейной аппроксимации. |При помощи этих преобразователей напряжения от датчика теплового 9 и от источника напряжения, соответствующего заданному конечному потоку дк преобразовываются в напряжения, пропорциональные 492. 1пЧк- Для -получения логарифмов отнощЁния

/д -- , /„-- выходные напряжения соответствующих преоб 2Як

разователей включаются навстречу друг другу. Для запоминания q используется автокомпенсационная схема.:

Узел преобразования времени в линейно-растущее напряжение представляет собой линейный реоход, движок которого перемеидфтся синхронным двигателем, запускающимся при начале выдержки. Двигатель снабжен редуктором, обеспечивающим время перемещения дви|кка, равное заданному циклу измерения, например 30 мин. Длл получения

произведения TJ/„- используется ферродинамический мнржиQK

тельный механизм, к рамке которого подведено напряжение, пропор циональное 4 з к обмотке возбуждения-напряжение, пропор:циоЧк;

нальное Тг.

Таким образом, угол поворота подвижной системы множитель юго

, QI

механизма пропорционален ,. С рамкой множительного механизма жестко связана рамка, перемещающаяся в магнитном ||1оле. 3. д, с., наведенная в этой рамке, пропорциональна углу повор|ота.

Следовательно, наведенная в рамке э. д. с. пропорциональна з 4/

I / -

I

Як

.Деление напряжений, пропорциональных и /„-, осуществляется при помощи логометра. Кроме описанных блоков, устройство содержит четыре усилителя, предназначенных для усиления по напряжению, по мощности и согласования нагрузки блоков. Устройство работает следующим образом.

При. нагреве металла н повышении температуры поверхности слитка напряжение от датчика теплового потока непрерывно компенсируется при помощи автокомпенсационной схемы, с компенсирующего сопротив-ления которого снимается напряжение, пропорциональное тепловому потоку.

При достижении заданной температуры поверхности замыкается контакт изодромного регулятора. Этот контакт включает промежуточное реле, становящегося при помощи своего нормального разомкнутого контакта на самоблокировку. Нормально замкнутый контакт реле при этом размыкает цепь двигателя автокомпенсационной схемы, и на ее компенсирующем сопротивлении в дальнейщем «запоминается напряжение, соответствующее тепловому потоку Один из нормально разомкнутых контактов реле одновременно включает цепь двигателя источника линейно растущего напряжения. Описание работы остальных блоков приведено выше.

Предмет изобретения

1. Способ определения продолжительности выдержки слитков в нагревательных колодцах, отличающийся тем, что, с целью обеспечения заранее заданной степени прогрева слитков по толщине на основании результатов измерения тепловых потоков, поглощаемых металлом в течение некоторого интервала времени, в процессе выдержки устанавливается кривая закона изменения сальдо-потока и производится экстраполяция этой кривой до заданной конечной величины сальдо-потока с определением времени, оставшегося до конца нагрева.

2. Способ по п. 1, отличающийся тем, что для воспроизведения нужной аналитической зависимости, используемой при расчете, применено счетное устройство, включающее блоки: запоминания начального значения сальдо-потока, преобразования времени в линейно-растущее напряжение, логарифмического преобразования, усиления и множительно-длительные механизмы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для стабилизации теплового режима процесса сварки стеклопакетов | 1980 |

|

SU925880A1 |

| Устройство для автоматического выбора экспозиции в эндоскопии | 1990 |

|

SU1731156A1 |

| Устройство для управления процессом изготовления бетонных и железобетонных изделий | 1987 |

|

SU1516364A2 |

| Устройство для управления процессом изготовления бетонных и железобетонных изделий | 1990 |

|

SU1728029A2 |

| Устройство для измерения количества теплоты | 1982 |

|

SU1168807A1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ МЕТОДОМ БЕСТИГЕЛЬНОЙ ЗОННОЙ ПЛАВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2519410C2 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 1994 |

|

RU2082606C1 |

| Электромагнитный расходомер | 1991 |

|

SU1830135A3 |

| СПОСОБ РАЗРАБОТКИ НЕФТЯНОГО МЕСТОРОЖДЕНИЯ | 1992 |

|

RU2067165C1 |

| Система автоматического управления процессом пайки | 1980 |

|

SU1039662A1 |

Авторы

Даты

1962-01-01—Публикация

1961-05-11—Подача