)

Ю

L

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Сосуд для криогенной жидкости | 1989 |

|

SU1702073A1 |

| Способ изготовления теплоизоляционных колб металлических термосов | 1988 |

|

SU1620422A1 |

| Способ изготовления криогенных сосудов | 1987 |

|

SU1527449A1 |

| Способ герметизации колбы цельнометаллического термоса | 1989 |

|

SU1671257A1 |

| Установка для создания вакуумно-порошковой теплоизоляции | 1990 |

|

SU1806304A3 |

| Способ припайки струн к пластинам высокостабильных вакуумных кварцевых резонаторов | 1945 |

|

SU68519A1 |

| Криогенный сосуд | 1990 |

|

SU1770675A1 |

| Способ изготовления металлических вакуумных термосов | 1986 |

|

SU1459651A1 |

| СПОСОБ ОКОНЧАТЕЛЬНОЙ ГЕРМЕТИЗАЦИИ МИКРОСБОРКИ | 2003 |

|

RU2262767C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ДЕТАЛЕЙ ТИПА ОБЕЧАЕК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2171311C1 |

Изобретение относится к вакуумной технике; преимущественно к сосудам с замкнутыми вакуумными полостями, в частности к металлическим сосудам Дьюара. Цель изобретения - упрощение процесса и повьшекие надежности герметизации сосуда. В откач- ную трубку (Т) 9, выполненную с конусным сужением В у места присоединения к наружному кожуху 2 сосуда, вво дят шарик (Ш) 11 из материала с твердостью такой же, как и материал Т 9 с металлическим покрытием 12. Материал покрытия 12 имеет твердость более низкую, чем материал Ш П. После вакуумирования осуществляют обжим Т 9 по Ш 11 с образованием сварного соединения, либо между материалом покрытия 12 и материалом Т 9, либо между материалом Ш II и материалом Т 9. 2 з.п. ф-лы, 2 ил.

&

t

QD

вакуумной созданию

Изобретение относится к технике, премьгущественно к сосудов с замкнутыми вакуумными полостями, ы частности к металлическим сосудам Дьюара.

Цель изобретения - упрощение процесса и повышение надежности герметизации сосуда.

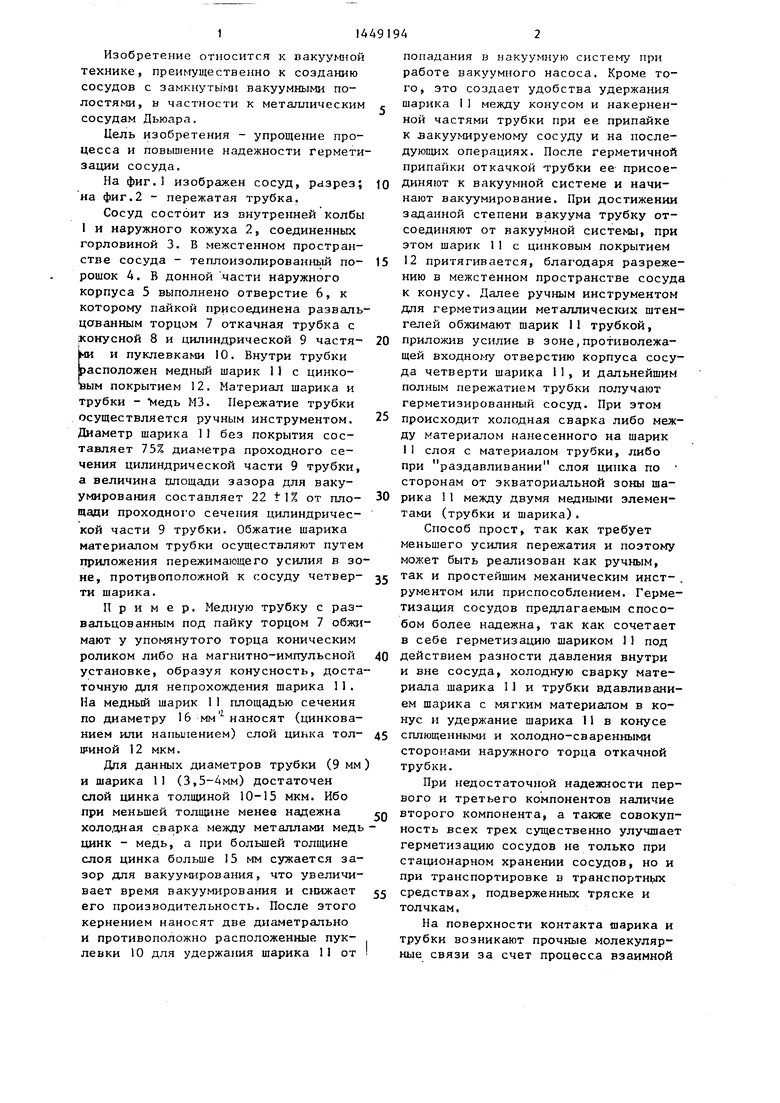

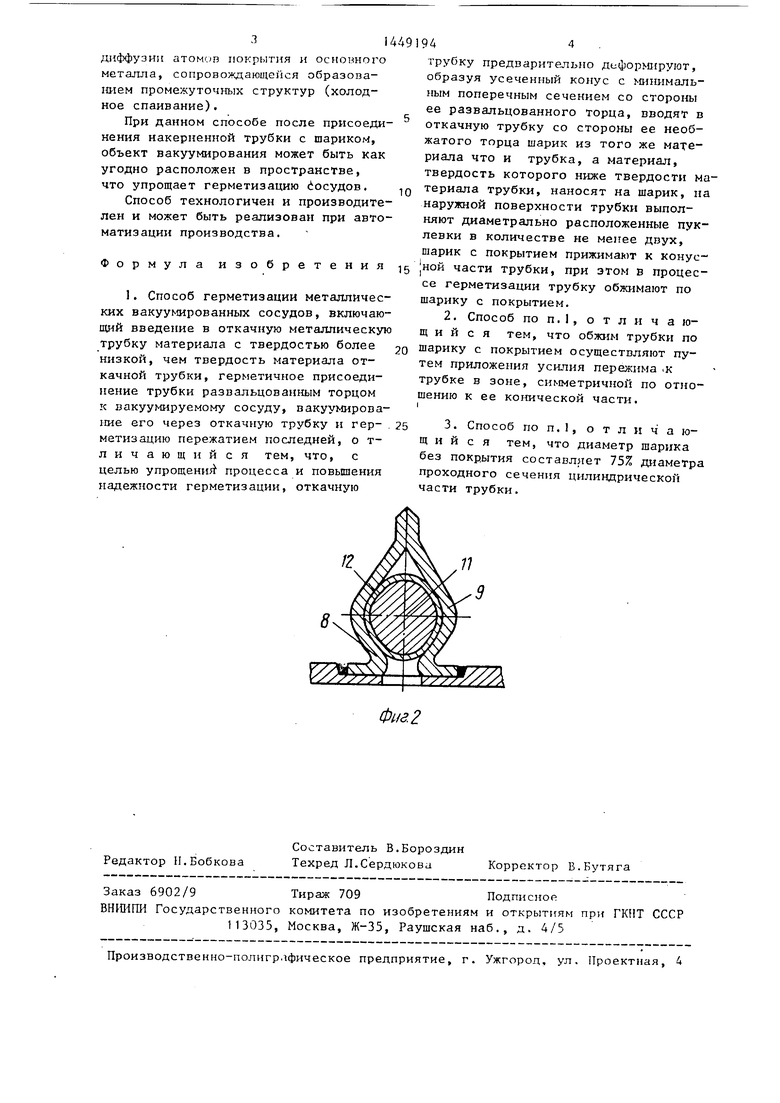

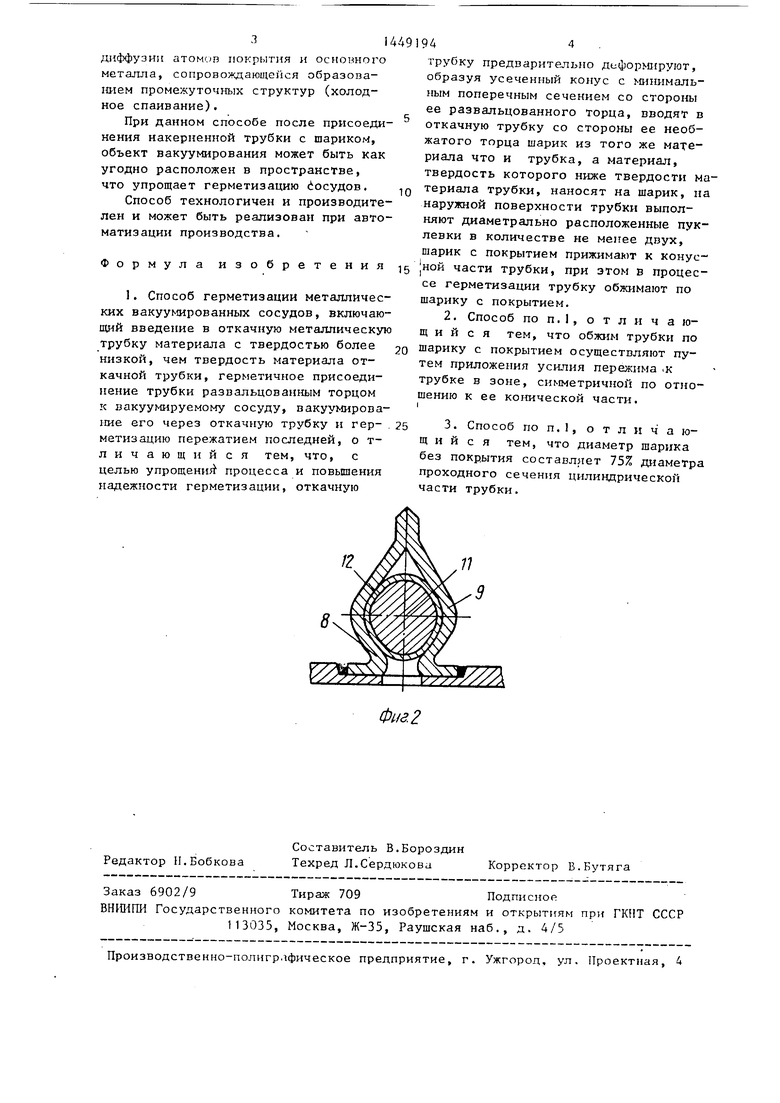

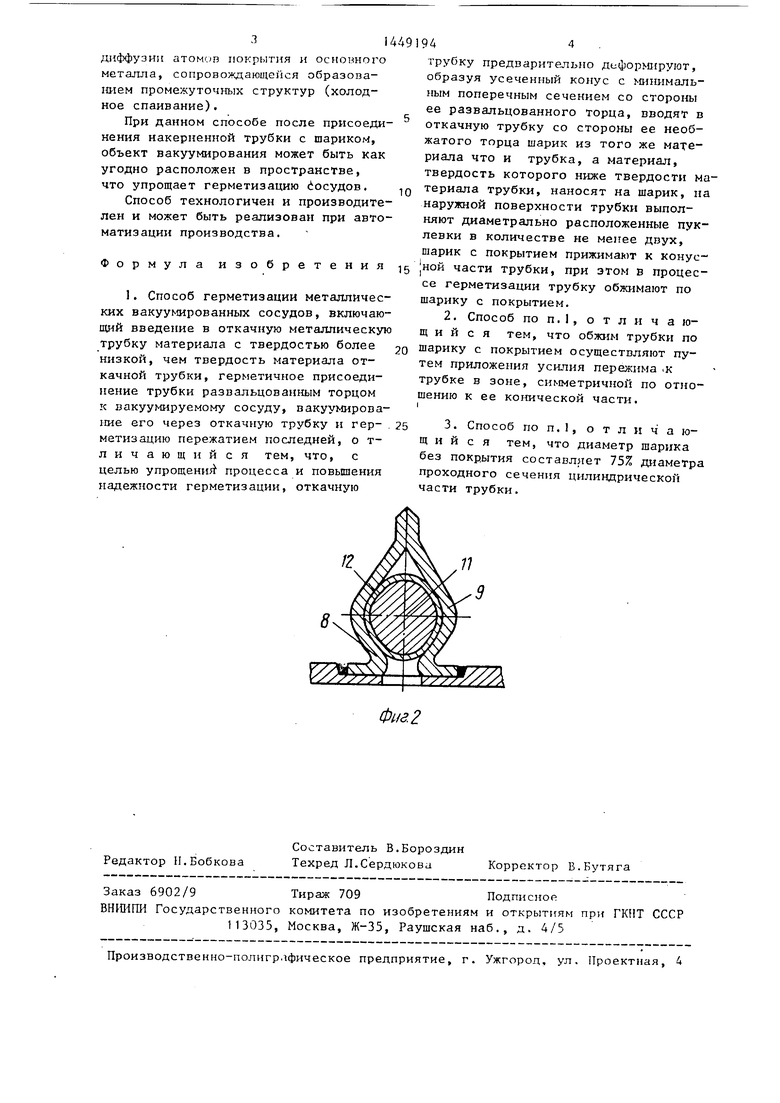

На фиг. изображен сосуд, разрез; на фиг.2 - пережатая трубка.

Сосуд состоит из внутренней колбы 1 и наружного кожуха 2, соединенных горловиной 3. В межстенном пространстве сосуда - теплоизолированный порошок 4. В донной части наружного корпуса 5 выполнено отверстие 6, к которому пайкой присоединена развальцованным торцом 7 откачная трубка с конусной 8 и цилиндрической 9 частя-- ИИ и пуклевками 10. Внутри трубки расположен медный шарик 11 с цинковым покрытием 12. Материал шарика и трубки - медь МЗ. Пережатие трубки осуществляется ручным инструментом. Диаметр шарика 11 без покрытия составляет 75% диаметра проходного сечения цилиндрической части 9 трубки, а величина площади зазора для ваку- умирования составляет 22 tl% от площади проходного сечения цилиндрической части 9 трубки. Обжатие шарика материалом трубки осуп;ествляют путем приложения пережимающего усилия в зоне, противоположной к сосуду четвер- ти шарика.

Пример. Медную трубку с развальцованным под пайку торцом 7 обжимают у упомянутого торца коническим роликом либо на магнитно-импульсной установке, образуя конусность, достаточную для непрохождения шарика 11. На медный шарик 11 площадью сечения по диаметру 16 мм наносят (цинкованием или напылением) слой цинка тол- 1РИНОЙ 12 мкм.

Для данных диаметров трубки (9 мм и шарика 11 (3,5-4мм) достаточен слой цинка толщиной 10-15 мкм. Ибо при меньшей толщине менее надежна холо,иная сварка между металлами медь цинк - медь, а при большей толщине слоя цинка больше 15 мм сужается зазор для вакуумирования, что увеличивает время вакуумирования и снижает его производительность. После этого кернением наносят две диаметрально и противоположно расположенные пук- левки 10 для удержания шарика 11 от

10

15

20

25

30

35

0 5

Q

5

попадания в накуумную систему при работе вакуумного насоса. Кроме того, это создает удобства удержания шарика I1 между конусом и накернен- ной частями трубки при ее припайке к вакуумируемому сосуду и на последующих операциях. После герметичной припайки откачкой трубки ее присоединяют к вакуумной системе и начинают вакуумирование. При достижении заданной степени вакуума трубку отсоединяют от вакуумной системы, при этом шарик 11 с цинковым покрытием 12 притягивается, благодаря разрежению в межстенном пространстве сосуда к конусу. Далее ручным инструментом для герметизации металлических штен- гелей обжимают шарик 11 трубкой, приложив усилие в зоне,противолежащей вxoднo fy отверстию корпуса сосуда четверти шарика 11, и дальнейшим полным пережатием трубки получают герметизированный сосуд. При этом происходит холодная сварка либо между материалом нанесенного на шарик I1 слоя с материалом трубки, либо при раздавливании слоя цинка по сторонам от экваториальной зоны шарика 11 между двумя медными элементами (трубки и шарика).

Способ прост, так как требует меньшего усилия пережатия и поэтому может быть реализован как ручным, так и простейшим механическим инст- , рументом или приспособлением. Герметизация сосудов предлагаемым способом более надежна, так как сочетает в себе герметизацию шариком 11 под действием разности давления внутри и вне сосуда, холодную сварку материала шарика 1J и трубки вдавливанием шарика с мягким материалом в конус и удержание шарика 11 в конусе сплющенными и холодно-сваренными сторонами наружного торца откачной трубки.

При недостаточной надежности первого и третьего компонентов наличие второго компонента, а также совокупность всех трех существенно улучшает герметизацию сосудов не только при ста1щонарном хранении сосудов, но и при транспортировке в транспортных средствах, подверженных тряске и толчкам.

На поверхности контакта шарика и трубки возникают прочные молекулярные связи за счет процесса взаимной

J2

;;

Фиг. 2

| 1975 |

|

SU557849A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-01-07—Публикация

1987-03-30—Подача