Изобретение относится к технологии изготовления обечаек из композиционного материала на основе алюминиево-литиевого и магниево-литиевых сплавов, упрочненных углеродным волокном.

Известен способ изготовления полуфабрикатов из композиционных материалов на основе магния, армированного многофиламентным углеродным волокном, включающий операции: очистка контактирующих поверхностей, нанесение смачивающе-защитных покрытий, жидкофазная пропитка каркаса упрочняющих волокон матричным расплавом, горячее прессование и диффузная сварка композиции (см. К.Крайдер "Композиционные материалы с металлической матрицей" т.4, "Машиностроение", 1978 г., стр. 357, 363, 375-389, 404).

Однако приведенным способом можно изготавливать полуфабрикаты только в виде прутка или пакета, что сдерживает применение углеметаллической композиции для изготовления цельных, без сварных швов, полуфабрикатов с развитой поверхностью типа обечаек.

Известен композиционный материал, содержащий в качестве матрицы магниевый сплав и упрочненный высокомодульным углеродным волокном, применяемый в изготовлении конструкций с высокими удельными прочностными характеристиками (см. К.Крайдер "Композиционные материалы с металлической матрицей" т.4, М., Машиностроение, 1978 г., с. 403-405).

Из описанных в литературе композиционных материалов на основе магниево-литиевой матрицы по составу ингредиентов наиболее близок к заявляемому материал (см. Дриц М.Е. "Магниево-литиевые сплавы", М., Металлургия, 1980 г. , с. 94-99), который содержит указанные ингредиенты в следующем количестве, (вес.%):

Литий (Li) - 8

Стальная проволока (У8А) - 15 (об.%);

Магний (Mg) - Остальное

Материал имеет следующие прочностные характеристики:

в продольном направлении

σв = 660 МПа

E = 6,4 ГПа

δ = 5%

σв = 60-100 МПа - в поперечном направлении волокна (трансверсальная прочность).

Плотность композиции - 2400 кг/м3.

Основным недостатком композиционных материалов на основе магниево-литиевых сплавов является низкая прочность композиционного материала при растяжении в направлении, перпендикулярном направлению армирования упрочняющим волокном (транверсальная прочность), а также склонность магниево-литиевых сплавов к межкристаллитной коррозии.

Известно устройство вакуумно-компрессионной пропитки каркаса композиционного материала матричным расплавом (См. Тучинский Л.И. "Композиционные материалы, получаемые методом пропитки" М., Металлургия, 1986, С.37-39).

Намотанное на оправку волокно устанавливают в тонкостенную металлическую форму, внутренняя полость которой соответствует конфигурации будущего изделия. Форму помещают в верхнюю часть печи, а в ее нижнюю часть (тигель) закладывается матричный расплав. Форму вакуумируют и нагревают, одновременно в нижней зоне расплавляется матрица, а в печь под давлением подается сжатый аргон. Форму опускают в жидкий металл, где она прокалывается иглами, расположенными на дне тигля. В образующие отверстия под давлением поступает жидкий матричный расплав, который заполняет и пропитывает зазоры между волокнами. После окончания пропитки форму поднимают вверх, где расположен холодильник в виде трубчатого змеевика с проточной водой, расплав кристаллизуется, охлаждается, изделие извлекается из формы.

В известном устройстве затруднено получение крупногабаритных изделий типа обечаек с высокими показателями трансверсальной прочности вследствие невозможности получения многослойной матрицы.

Целью настоящего изобретения является разработка композиционного материала на основе алюминево-магниево-литиевой матрицы, упрочненной углеродным волокном, с повышенными показателями трасверсальной прочности и коррозионной стойкости, а также способа и устройства изготовления из него цельных (без продольных сварных швов) обечаек.

Поставленная цель достигается путем получения композиционного материала с металлической матрицей на основе магниево-литиевого сплава, упрочненного волокном, в качестве упрочнителя он содержит углеродное волокно, а матрица имеет слоистое строение и дополнительно содержит наружные слои из алюминиево-литиевого сплава, при этом слои из магниево-литиевых сплавов выполнены со структурами α-, (α+β)- и β- твердых растворов, упрочняющие волокна могут быть расположены между слоями магниево-литиевого сплава со структурой β- твердого раствора, а наружные слои матрицы из алюминиево-литиевого сплава выполнены в виде оболочки.

Способ изготовления деталей типа обечаек из заявляемого композиционного материала включает сборку обечайки-полуфабриката, вакуумирование, нагрев и жидкофазную пропитку упрочняющего волокна, а пропитку проводят через жидкую фазу лития, после жидкофазной пропитки проводят горячее изостатическое прессование и диффузионную сварку, при этом вакуумирование с прогревом внутренних полостей матрицы и упрочняющего волокна, жидкофазную пропитку композиционного материала литием, горячее изостатическое прессование и диффузионную сварку проводят последовательно непрерывно непосредственно в обечайке-полуфабрикате, наружные слои матрицы выполняют герметичными, жидкофазную пропитку композиции ведут вакуумным всасыванием, при этом над поверхностью жидкой фазы расплавленного лития создают избыточное давление инертной газовой среды, а наружные и внутренние внешние слои матрицы торцевых частей обечайки-полуфабриката герметично соединяют между собой.

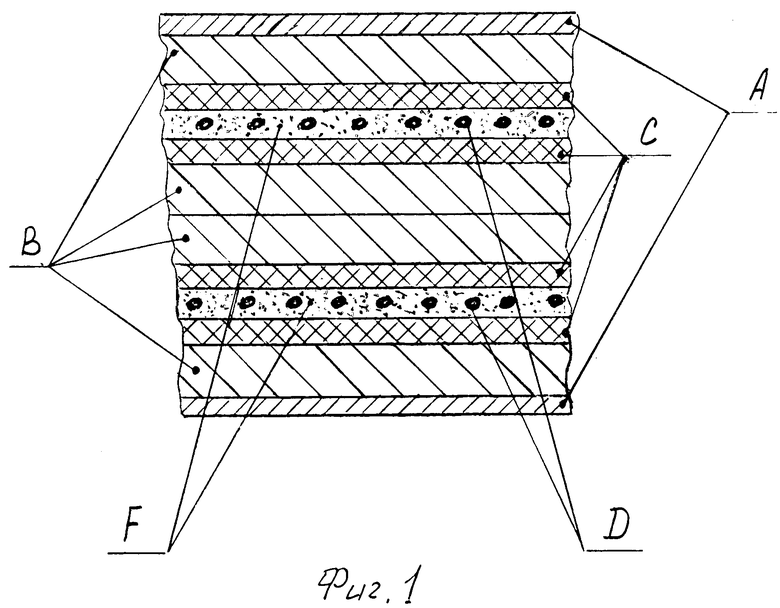

Устройство для изготовления деталей типа обечаек из предложенного материала включает системы нагрева, вакуумирования и напуска прессующего инертного газа, оправку для формирования и установки полуфабриката обечайки, снабжено полой стойкой, разделенной герметичной перегородкой на верхнюю и нижнюю части, нижним и верхним опорными кольцами, фиксирующими кольцами, причем в каждом опорном кольце, снабженном конусным выступом, выполнена концентричная кольцевая канавка, сообщенная через радиальные каналы кольца и патрубки с внутренними нижней и верхней полостями стойки, нижняя часть полой стойки сообщена с системой напуска инертного газа, а верхняя - с системой вакуумирования, при этом оправка выполнена сборной.

Магниево-литиевый сплав со структурой β- твердого раствора является наиболее пластичным, поэтому использование его в качестве прокладки между углеродным волокном и более упругими слоями матрицы из сплавов со структурой α- и (α+β)- твердых растворов способствует снижению требуемого уровня давления инертного газа.

Литий имеет температуру плавления 180oC, поэтому при температурах прессования 200-400oC он практически полностью пропитывает многофиламентное углеродное волокно, а высокая растворимость лития в магнии способствует созданию прочного диффузионного соединения как между слоями матрицы в процессе диффузионной сварки композиционного материала, так и между углеродным волокном и матрицей. Кроме того, щелочные свойства лития способствуют смачиванию и очистке контактирующих поверхностей углеродных волокон и матрицы.

Горячее вакуумирование внутренних полостей матрицы обеспечивает практически полное удаление растворенных газов и дополнительно очищает поверхности контакта упрочнителя (углеродного волокна) и матрицы.

Таким образом, автономное горячее вакуумирование внутренних полостей матрицы в процессе изостатического прессования и диффузионной сварки композиционного материала, использование лития для жидкофазной пропитки композиционного материала магниево-литиевого сплава со структурой β- твердого раствора в качестве прокладки между углеродным волокном и более упругими слоями матрицы на основе магниево-литиевых сплавов со структурой α- и (α+β)- - твердых растворов открывает возможность изготовления цельными (без продольных сварных швов) обечаек при более низком требуемом уровне давления прессующего газа.

С целью повышения уровня трансверсальной прочности и коррозионной стойкости в известном композиционном материале, в состав которого входят магний, литий и упрочняющее волокно, предлагается многослойная матрица из алюминиево-литиевого сплава и магниево-литиевых сплавов, при этом наружные слои матрицы (оболочки) относительно углеродных волокон выполнены из алюминиево-литиевого сплава, а внутренние - из магниево-литиевых сплавов со структурами α-, (α+β)- и β- твердых растворов.

Слоистое построение матрицы позволяет наиболее полно использовать прочностные свойства сплавов, а применение алюминиево-литиевого сплава и магниево-литиевых сплавов со структурами α- и (α+β)- твердых растворов открывает возможность дополнительного повышения транверсальной прочности композиционного материала за счет термоупрочняющей обработки.

Техническим результатом, получаемым в результате осуществления изобретения, является достижение высоких показателей удельной прочности композиционного материала, а следовательно, и изделий из него, что приводит к существенному снижению массы в конструкциях авиационных, ракетных и космических изделий.

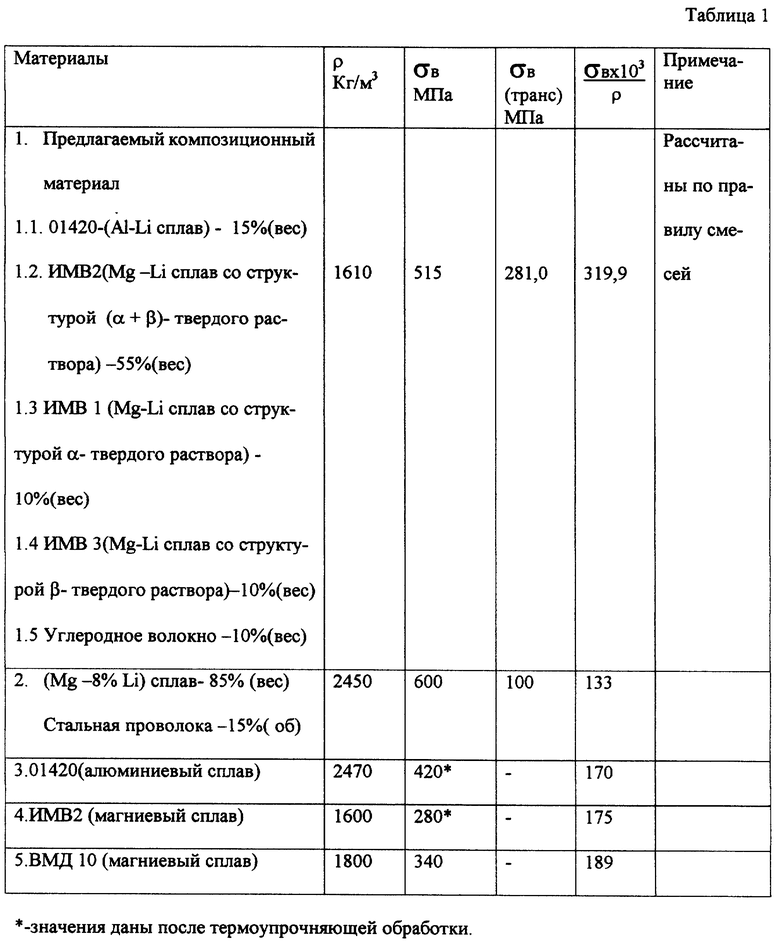

В таблице 1 приведены расчетные характеристики предлагаемого углеметаллического композиционного материала на основе матрицы из алюминиево-магниевого сплава и магниево-литиевых сплавов со структурами α-, (α+β)- и β- твердых растворов в сравнении с прочностными свойствами композиционного материала из магниево-литиевого сплава (матрицы), упрочненной стальной (У8А) проволокой, и другими известными легкими конструкционными материалами.

Как видно из таблицы 1, величины прочностных характеристик, в том числе трансверсальная и удельная прочности, значительно превышают те же показатели у известных материалов и сплавов.

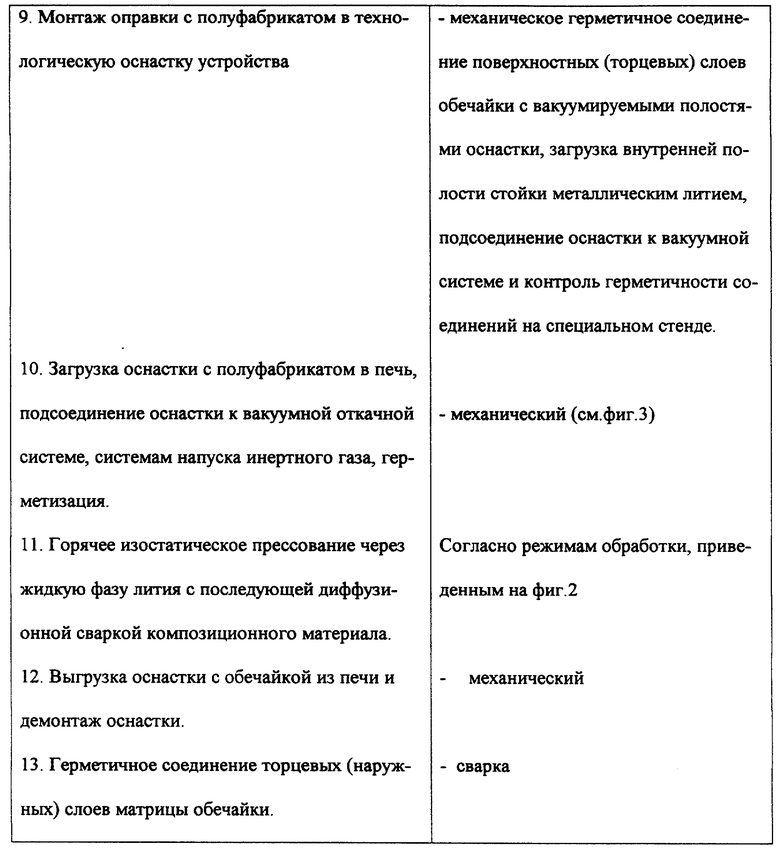

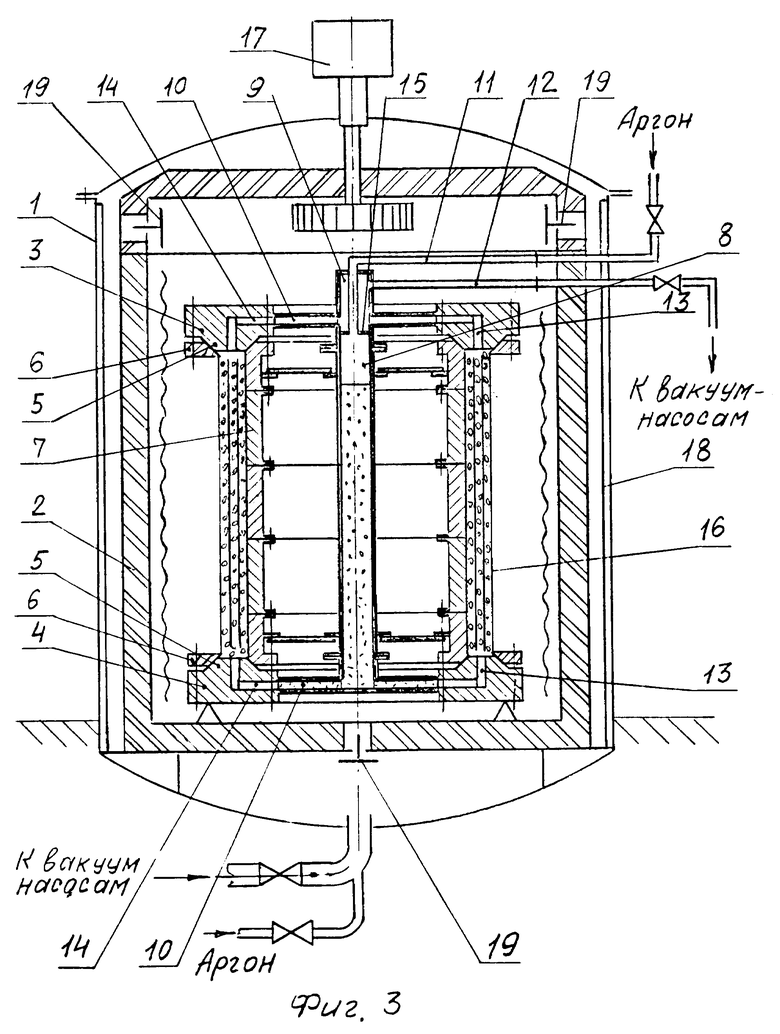

Изобретение иллюстрируется чертежами, где изображено: на фиг. 1 - поперечный разрез предложенного композиционного материала обечайки на основе алюминиево-литиевого сплава и магниево-литиевых сплавов со структурами α-, (α+β)- и β- твердых растворов, упрочненного углеродным волокном; на фиг. 2 - график процессов вакуумирования, жидкофазной пропитки, горячего изостатического прессования и диффузионной сварки композиционного материала; на фиг. 3 - схема устройства для горячего изостатического прессования и диффузионной сварки полуфабрикатов типа обечайки.

Композиционный материал (см. фиг. 1) состоит из следующих элементов:

A - алюминиево-литиевый сплав (Al -Li);

B - магниево-литиевый сплав (Mg-Li) со структурой (α+β)- твердого раствора:

C - магниево-литиевый сплав (Mg-Li) со структурой α- твердого раствора;

D - углеродное волокно;

F- магниево-литиевый сплав (Mg-Li) со структурой β- твердого раствора.

На фиг. 2 представлены:

а - график изменения температуры процесса (oC);

б - график изменения наружного избыточного давления прессующего газа (атм);

в - график изменения всасывающего разрежения внутренних полостей матрицы (мм рт.ст.);

г - график изменения давления над поверхностью расплавленного лития (атм).

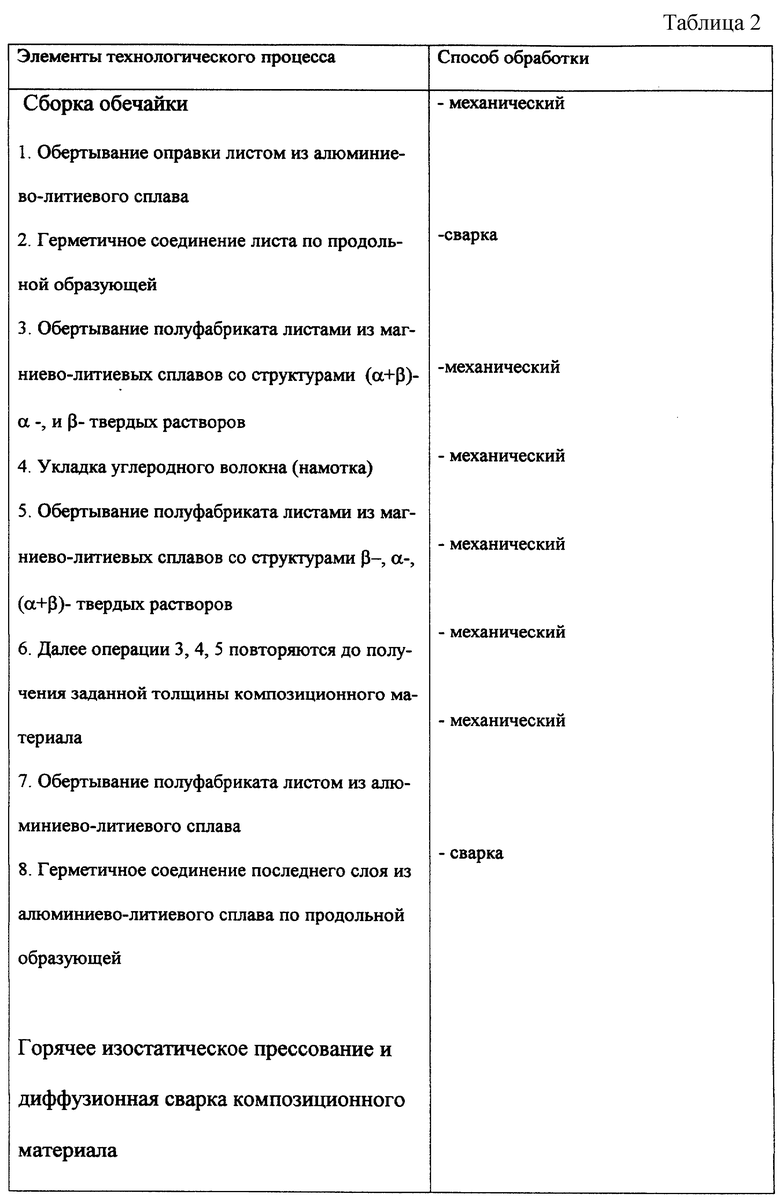

В таблице 2 приведена схема технологического процесса изготовления обечаек из предлагаемого композиционного материала.

На фиг. 3 представлено устройство для реализации предложенного способа. Оно включает вакуумно-компрессионную печь 1, теплоизолированный муфель 2 и оснастку для вакуумирования внутренних полостей композиционного материала обечайки, жидкофазной пропитки литием упрочняющего волокна и матрицы, а также горячего изостатического прессования и диффузионной сварки композиционного материала.

Оснастка включает верхнее 3 и нижнее 4 опорные кольца. Каждое кольцо 3, 4 снабжено кольцевым выступом 5, имеющим форму усеченного конуса.

Кроме того, в оснастку входят фиксирующие внешние кольца 6, соответственно верхнее и нижнее, сборная оправка 7, полая составная стойка 8, 9, радиальные патрубки 10 и соединительные трубопроводы 11 и 12. Патрубки 10 соединены с верхней 9 и нижней 8 частями стойки и с верхним 3 и нижним 4 кольцами соответственно.

В каждом из колец 3, 4 в центре выступа 5 выполнена кольцевая канавка 13 с центром окружности, совпадающим с центром окружности каждого кольца 3, 4. Кроме того, в кольцах 3, 4 выполнены радиальные каналы 14, которые соединены с патрубками 10, а также сообщаются с кольцевыми канавками 13.

Нижняя 8 и верхняя 9 полости стойки разделены герметичной перегородкой 15. Нижняя часть 8 полой стойки скреплена с кольцом 4, а верхняя часть 9 - с кольцом 3 и через соединительные трубопроводы 11, 12 сообщены с системой напуска инертного газа и вакуумной системой соответственно. (Последние на чертеже не показаны)

Сборная оправка 7 имеет цилиндрическую форму и состоит из нескольких частей для монтажа обечайки-полуфабриката 16 и демонтажа готовой обечайки.

Фиксирующие внешние кольца 6, верхняя и нижняя внешние фаски оправки 7 закрепляют через медные уплотняющие прокладки торцевые слои оболочки матрицы композиционного материала полуфабриката-обечайки 16 на обращенных друг к другу конусных выступах колец 3, 4.

Для обеспечения равномерного нагрева и охлаждения оснастки и оправки 7 с обечайкой 16 печь 1 снабжена вентилятором 17, теплообменником 18, клапанами 19.

Способ осуществляется следующим образом.

Вначале производится сборка обечайки 16, для этого оправку 7 обертывают листом из алюминиево-литиевого сплава. Затем герметично соединяют продольные кромки листа, например, сваркой.

Полученный полуфабрикат (оправку, обернутую листом из алюминиево-литиевого сплава) вновь обертывают листами из магниево-литиевых сплавов со структурами (α+β)-, α- и β- твердых растворов и укладывают путем намотки углеродное волокно.

Полуфабрикат обертывают листами из магниево-литиевых сплавов со структурами β-, α- и (α+β)- твердых растворов. Далее вышеуказанные операции (обертывание листами из сплавов и укладку между ними углеродного волокна) повторяют до получения заданной толщины композиционного материала.

Полуфабрикат обертывают листом из алюминиево-литиевого сплава, этот последний слой по продольной образующей герметично соединяют сваркой. (Схема композиционного материала изображена на фиг. 1)

Далее оправку 7 с полуфабрикатом 16 монтируют в оснастку.

Внутренняя нижняя полость стойки 8 загружается металлическим литием.

Укладывают на конусный выступ 5 нижнего кольца 4 медные прокладки и устанавливают на них обечайку-полуфабрикат 16 с оправкой 7. Герметично закрепляют с помощью фиксирующего нижнего кольца 6 и нижней внешней фаски оправки 7 наружные торцевые слои оболочки матрицы композиционного материала на конусном выступе 5 кольца 4.

Затем производят сборку верхнего 3 опорного кольца, радиальных патрубков 10, верхней 9 части стойки с трубопроводами 11, 12.

Одевают на обечайку-полуфабрикат 16 верхнее фиксирующее кольцо 6, отгибают наружные внешние и внутренние слои оболочки матрицы композиционного материала обечайки-полуфабриката 16, укладывают уплотняющие прокладки и устанавливают верхнее кольцо 3 в сборе конусным выступом 5 в зазор между кольцевыми уплотнительными прокладками и внешними торцевыми слоями оболочки матрицы композиционного материала обечайки-полуфабриката 16. Герметично закрепляют с помощью кольца 6 и верхней внешней фаски оправки 7 на конусном выступе 5 кольца 3 наружные торцевые слои матрицы композиционного материала обечайки-полуфабриката 16.

Патрубки 10 соединены с радиальными каналами 14 колец 3, 4.

Герметичность соединений внутренних полостей обечайки-полуфабриката 16 и оснастки проверяют на специальном отдельном стенде.

Затем в описанном выше устройстве (фиг. 3) проводят горячее изостатическое прессование и диффузионную сварку композиционного материала. (Параметры изостатического прессования и диффузионной сварки приведены на графике, изображенном на фиг. 2).

Оснастка с обечайкой-полуфабрикатом 16 загружается в муфель 2 печи 1, трубопроводы 12, 11 подсоединяют к вакуумной откачной системе и системе напуска инертного газа, например аргона.

После герметизации печи 1 включают насосы и вакуумируют печь 1 и внутренние полости матрицы обечайки 16 (через канавки 13, каналы 14, патрубки 10, трубопровод 12) до заданного разрежения. При достижении температуры 200oC нижнюю полость 8 стойки подключают к системе напуска инертного газа и над поверхностью расплавленного лития создают избыточное давление.

Одновременно отключают от вакуумной системы печь 1 и постепенно заполняют ее инертным газом. В интервале 200-380oC за счет вакуумного всасывания через верхнюю часть матрицы обечайки и верхнюю полость 9 стойки, а также создания избыточного давления над поверхностью расплавленного лития в полости 8 стойки происходит пропитка литием внутренних полостей композиционного материала обечайки 16.

По достижении температуры 380-400oC подачу инертного газа в нижнюю полость 8 стойки прекращают.

Одновременно включают вентилятор 17 и в рабочем объеме печи 1 создают избыточное давление прессующего инертного газа.

По окончании процесса отключают нагрев, открывают клапаны 19 и в теплообменник 18 подают охлаждающую среду, охлаждают оснастку, оправку 7 с обечайкой 16 до температуры окружающей среды, сбрасывают избыточное давление, выгружают оснастку, оправку 7 с обечайкой 16 и демонтируют оснастку и оправку.

Затем производят герметичное соединение торцевых (наружных) слоев матрицы композиционного материала обечайки.

По сравнению с известными аналогами предлагаемый композиционный материал имеет более высокий уровень удельных прочностных характеристик и коррозионной стойкости, а предлагаемые способ и устройство для его получения потребуют значительно меньших капитальных вложений.

Изобретение относится к технологии изготовления обечаек из металлического композиционного материала, упрочненного углеродным волокном, которые могут быть использованы в авиационных и ракетно-космических конструкциях. Предложен композиционный материал на основе магниево-литиевого сплава, который в качестве упрочнителя содержит углеродное волокно. Матрица материала имеет слоистое строение и дополнительно содержит наружные слои из алюминиево-литиевого сплава. Слои из магниево-литиевых сплавов выполнены со структурами α-, (α+β)- и β-твердых растворов. Способ включает сборку обечайки-полуфабриката, вакуумирование, нагрев и пропитку упрочняющего волокна через жидкую фазу лития, горячее изостатическое прессование и диффузионную сварку. Операции способа проводят последовательно-непрерывно непосредственно в обечайке-полуфабрикате. Устройство включает системы нагрева, вакуумирования и напуска прессующего инертного газа, оправку для формирования и установки полуфабриката обечайки, полую стойку, разделенную герметичной перегородкой на верхнюю и нижнюю части, нижнее и верхнее опорные и фиксирующие кольца. При этом оправка выполнена сборной. Техническим результатом изобретения является достижение высоких показателей удельной прочности и снижение массы в авиационных и ракетно-космических конструкциях. 3 с. и 5 з.п.ф-лы, 3 ил., 2 табл.

| ДРИЦ Е.М., МАГНИЕВО-ЛИТИЕВЫЕ СПЛАВЫ | |||

| - М.: Металлургия, 1980, с.94-99 | |||

| ТУЧИНСКИЙ Л.Л | |||

| КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ, ПОЛУЧЕННЫЕ МЕТОДОМ ПРОПИТКИ | |||

| - М.: Металлургия, с | |||

| Пишущая машина | 1922 |

|

SU37A1 |

| Способ изготовления полуфабрикатов из волокнистых композиционных материалов | 1988 |

|

SU1585363A1 |

| Способ изготовления полуфабрикатов композиционного материала на основе металла, армированного волокнами | 1989 |

|

SU1691415A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МАГНИЯ | 1991 |

|

RU2031172C1 |

| JP 56017421 A, 22.04.1981 | |||

| КАЛЕНДАРНОЕ УСТРОЙСТВО К ЧАСОВЫМ МЕХАНИЗМАМ | 0 |

|

SU164563A1 |

Авторы

Даты

2001-07-27—Публикация

2000-02-24—Подача