4.

Кэ

ISD

Изобретение относится к высокотемпературной пайке, в частности к составу для ограничения растекания припоя, который в качестве покрытия на- носится на поверхность паяемого соединения и контролирует перемещение расплавов флюса и припоя в заданном направлении, и предназначено для работы в печах с защитно-восстанови- тельной атмосферой и в пламени газовой горелки.

Цель изобретения - повьшение огнеупорных свойств и 1еньшение времени затвердевания на воздухе.

Состав содержит компоненты в следующем cooтнoшeнииJмac. %: огнеупорная глина 12,2-15,4; динас 58,0-69,5 окись циркония 3,0-3,2; натрий мета- силикат остальное.

Замена в предлагаемом составе натрия кремнефтористого на окись циркония позволяет увеличить плотность и жаростойкость состава, из состава выводятся фтористые соединения, явля ющиеся летучими ядовитыми соединениями. Окись циркония в условиях высокотемпературного взаимодействия сохраняет стабильность длительное время, что ведет к повышению прочности рабо чей кромки покрытия.

Количество поверхностных и объемных пор после пайки остается примерн постоянным и составляет 2,0-2,2%. На границе контакта покрытия и рас- плава припоя наблюдается равномерньш износ кромки при незначительном ее разрушении.

Шихтой для приготовления состава служат технически чистые материалы: огнеупорная глина, динас тонкого помола, окись циркония и натрий мета- силикат. Динас размельчают в шаровой мельнице до состояния пудры., В стеклянную посуду помещают глину, динас и окись циркония, затем натрий мета- силикат и тщательно перемешивают состав до пастообразной массы.

На паяемые детали пасту наносят кистью или окунанием в 2-3 слоя общей толщиной 0,5-3,0 мм и шириной 10-12 мм. Детали, покрытые составом перед пайкой сущат на воздухе 10- 15 мин. После сушки детали паяют. Удаление остатков покрытия после пайки осуществляют механически.

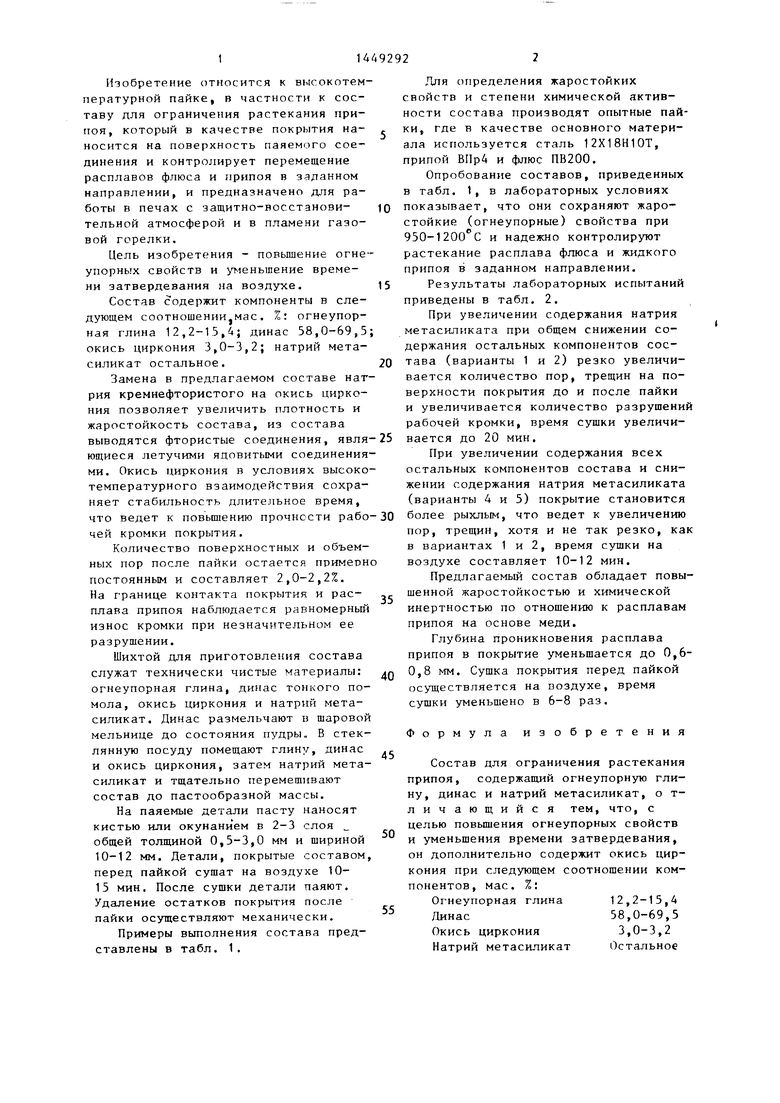

Примеры вьтолнения состава представлены в табл. 1.

5 0

,

Q

0

5

Для определения жаростойких свойств и степени химической активности состава производят опытные пайки, где в качестве основного материала используется сталь 12Х18Н10Т, припой ВПр4 и флюс ПВ200.

Опробование составов, приведенных в табл. 1, в лабораторных условиях показывает, что они сохраняют жаростойкие (огнеупорные) свойства при 950-1200 С и надежно контролируют растекание расплава флюса и жидкого припоя в заданном направлении.

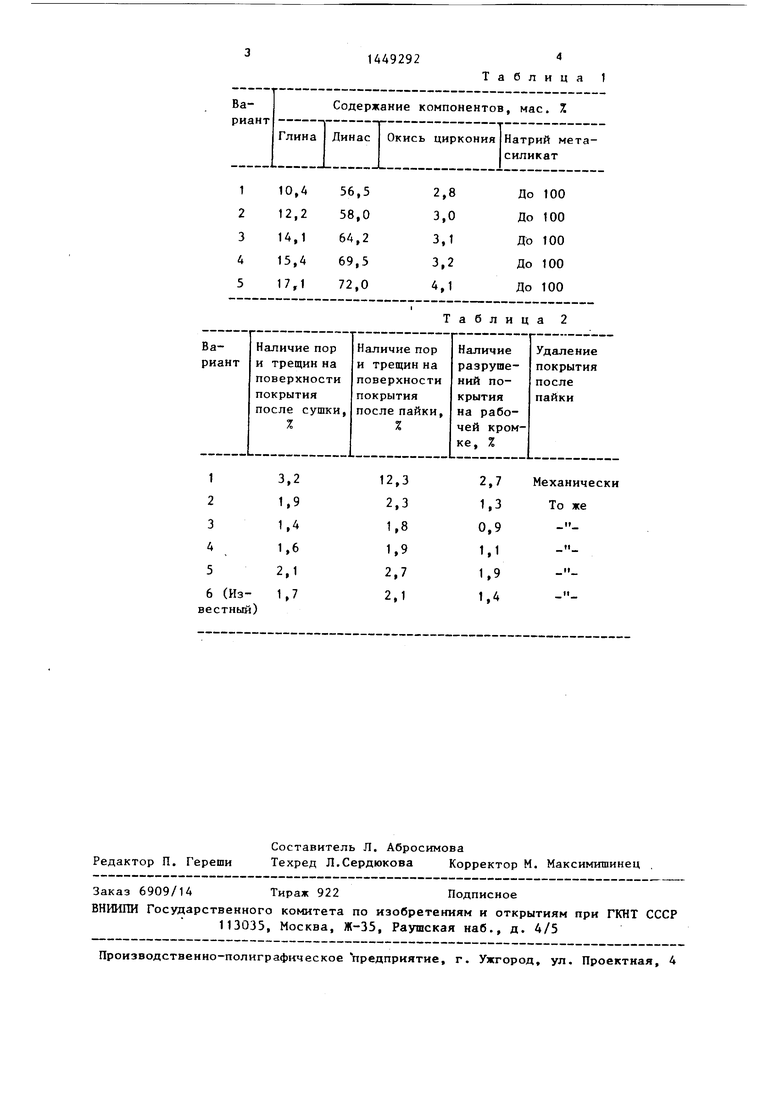

Результаты лабораторных испытаний приведены в табл. 2.

При увеличении содержания натрия метасиликата при общем снижении содержания остальных компонентов состава (варианты 1 и 2) резко увеличивается количество пор, трещин на поверхности покрытия до и после пайки и увеличивается количество разрушений рабочей кромки, время сушки увеличивается до 20 мин.

При увеличении содержания всех остальных компонентов состава и снижении содержания натрия метасиликата (варианты 4 и 5) покрытие становится более рыхльм, что ведет к увеличению пор, трещин, хотя и не так резко, как в вариантах 1 и 2, время сушки на воздухе составляет 10-12 мин.

Предлагаемый состав обладает повышенной жаростойкостью и химической инертностью по отношению к расплавам припоя на основе меди.

Глубина проникновения расплава припоя в покрытие уменьшается до 0,6- 0,8 мм. Сушка покрытия перед пайкой осуществляется на воздухе, время сушки уменьшено в 6-8 раз.

Формула изобретения

Состав для ограничения растекания припоя, содержащий огнеупорную глину, динас и натрий метасиликат, о т- личающийся тем, что, с целью повышения огнеупорных свойств и уменьшения времени затвердевания, он дополнительно содержит окись циркония при следующем соотношении компонентов, мае. %:

Огнеупорная глина 12,2-15,4 Динас58,0-69,5

Окись циркония 3,0-3,2 Натрий метасиликат Остальное

Таблиц

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для ограничения растекания припоя | 1982 |

|

SU1060376A1 |

| СПОСОБ ПАЙКИ СОПЛОВЫХ ЛОПАТОК С ОХЛАЖДАЮЩИМИ ОТВЕРСТИЯМИ ТУРБИНЫ ГТД И ЗАЩИТНАЯ ПАСТА ДЛЯ ИСПОЛЬЗОВАНИЯ В ЭТОМ СПОСОБЕ | 2012 |

|

RU2486039C1 |

| Состав флюсующего покрытия для прутков припоя | 1986 |

|

SU1386408A1 |

| ФЛЮС ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2009 |

|

RU2400340C1 |

| ЖАРОСТОЙКИЙ МАТЕРИАЛ | 2000 |

|

RU2178958C2 |

| СПОСОБ ГОРЯЧЕГО ЛУЖЕНИЯ ПЕЧАТНЫХ ПЛАТ | 2002 |

|

RU2211255C1 |

| Флюс для пайки чугуна с другими металлами | 1989 |

|

SU1609596A1 |

| Флюс для пайки | 1974 |

|

SU516490A1 |

| Состав для обработки деталей после пайки | 1989 |

|

SU1706815A1 |

| Флюс гель для пайки алюминия и способ его получения | 2016 |

|

RU2627538C2 |

Изобретение относится к пайке, в частности к составам для ограничения растекания припоя. Состав наносится на поверхность паяемого соединения в качестве покрытия и технологически контролирует перемещение расплавов флюса и припоя в заданном направлении при высокотемпературной пайке. Цель изобретения - повышение огнеупорных свойств и уменьшение времени затвердевания. Состав дополнительно содержит окись циркония при следующем соотношении компонентов, мае. I; огнеупорная глина 1,15,4; динас 58,0-69,5; окись циркония 3,0- 3,2; натрий метьсиликат ос агьное. Состав обладает повышенное: жаростойкостью и химической инертностью по отношению к расплавах припоя на основе меди. Глубина проникчовеиия припоя в покрытие уменьшается до 0,6 - 0,8 мм. Время сушки на возд;ухе составляет 10-12 мин. 2 табл.

Таблица 2

| Состав для ограничения растекания припоя | 1982 |

|

SU1060376A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-01-07—Публикация

1987-05-18—Подача