00

о Изобретение относится к пайке, в частности к составу для ограничения растекания припоя, которое в качестве покрытия наносят на повер ность паяемого соединения и технологически контролируют в заданном направлении перемещение расплава флюса и припоя при высокотемпературной пайке и предназначено для работы в печах с защитно-восстановительной атмосферой и в пламени газовой горелки. Известно использование различных материалов, ограничивающих растекание припоя, представляющих собой окислы магния/ титана, хрома, наносимые в виде пасты ij . Известен состав для ограничения растекания припоя 2j , содержащий следующие компоненты, вес.%: Огнеупорная глина 18,0-22,0 20,0-25,0 Графит 6,0-8,0 Сахароза . 16,0-20,0 Окись алюминия Остальное Жидкое стекло Однако следует отметить ряд существенных недостатков известных материалов, препятствующих внедрен его в производство., где в качестве припоя используется медь и сплавы на медной основе. Так, например, сахароза и,графит С в ус ловиях высокотемпературного взаимо действия с расплавом флюса и жидким припоем окисляются до окиси СО и двуокиси COi углерода, которые по своей природе являются летучи продуктами. СО и CO.j в виде пузырь ков газа зарождаются в интервале температур порядка 800-950°С .и рас полагаются по объему материала, уменьшают живое сечение покрытия. Накопление газов в порах, рас положенных на межфазной границе системы основной материал - покр тие ив объеме, материала создает давление, превосходящее атмосфе ное. В области высоких температур материал покрытия под воздействием давления пузырьков газов локально вздувается, что приводит к образованию дефектов типа пор и трещин. Кроме того, механические напряжения, возникающие результате значительного различия коэффициентов линейного расширения покрытия и ос новного материала приводят к образованию в области температур ни же 1000°С большого количества мель чайших трещин и отслоений. При вза имодействии рабочей кромки материа с расплавом флюса и жидким припоем происходит объединение мелких пор трещин в более крупные несплошности, которые от общей площади- покры тия составляют порядка 37-40%. Так например, даже кратковременная выдержка при температуре пайки, кото рая составляет порядка 3-5 мин под воздействием реакции окисления меди до ее окислов приводит к значительному разрушению покрытия. Все это оказывает агрессивное влияние на огнеупорность материала покрытия, особенно под воздействием закиси меди j которая является весьма жидкотекучей по сравнению с другими окисными фазами системы расплав флюса - жидкий припой, проникает во все поры и трещины, просачивается между слоями покрытия. Изучение химико-минералогического состава и структуры материала покрытия до и после его применения в качестве преграды растеканию припоя показывает, что преимущественно металлическая медь -и ее кислородные соединения проникают в материал покрытия по трещинам и порам на глубину до 6-8 мм, медь и ее соединения проникают также в глубину .структурных элементов покрытия, расклинивают их на макроагрегаты или отдельные слои. Это приводит к разрыхлению и ослаблению структуры, снижает способность покрытия противостоять термическим ударам.и механическому давлению расплава припоя. Не вызывая существенного химического перерождения материала покрытия медь и ее кислородные соединения, путем скалывания кромок и выламывания отдельных зерен разрушают покрытие. Технологически неконтролируемая растекаемость является причиной соединения деталей сборочной и деталей приспособления, увеличения доли ручного труда на операциях за чистки сборочной единицы посла и окончательного брака при разрушениях путем высокотемпературной эрозии. Цель изобретения - повышение прочности и плотности состава. Поставленная цель достигается тем, что состав, содержащий огнеупорную глину и жидкое стекло, дополнительно содержит динас и натрий кремнефтористый при следующем .соотношений компонентов, мас.%: Огнеупорная глина 12,2-15,4 Динас58,0-69,5 Кремнефтористый . натрий3,8-5,2 Жидкое стекло Остальное Динас тонкого помола совместно с огнеупорной глиной подавляет процесс зарождения пузырьков газа и образование пор. В качестве компонента для ускорения твердения жидкого стекла, кото- рый является основным связующим, вводится натрий кремнефтористый.

При этом существенная роль отводится также хорошей механической совместимости участков огнеупорной глины и динаса, пропитанных продуктами разложения жидкого стекла Na2SiO, + Si02 и натрия кремнефтористого .

Высокая огнеупорность динаса, износостойкость , шлакоустойчивость/ низкий коэффициент термического расширения и способность не смачиваться медным расплавом улучшают качество кромки, контактирующие с расплавом флюса и жидким припоем.

Количество поверхностных и объемных пор в покрытии после пайки остается примерно постоянным и составляет порядка 2,2-2,8%. На границе контакта состава для ограничения растекания припоя и металла паянного шва наблюдается равномерный износ кромки при незначительной степени разрушения.

Исходной шихтой для приготовления указанного состава служат технически чистые материалы: огнеупорная глина, тонкого помола динас, жидкое стекло и натрий кремнефтористый. Динас измельчают в шаровой мельнице до состояния пудры.

На сборочные единицы пасту наносят кистью или окунанием в 2-3 слоя общей толщиной 0,5-3,0 мм и шириной 10-12 мм, i

I Сборочные единицы, покрытые слоем пасты сушат в печи при 50-80 С в течение 1,0-1,5 ч. После сушки сборочные единицы паяют. Удаление остатков огнеупорного материала после пайки осуществляют химическим путем.

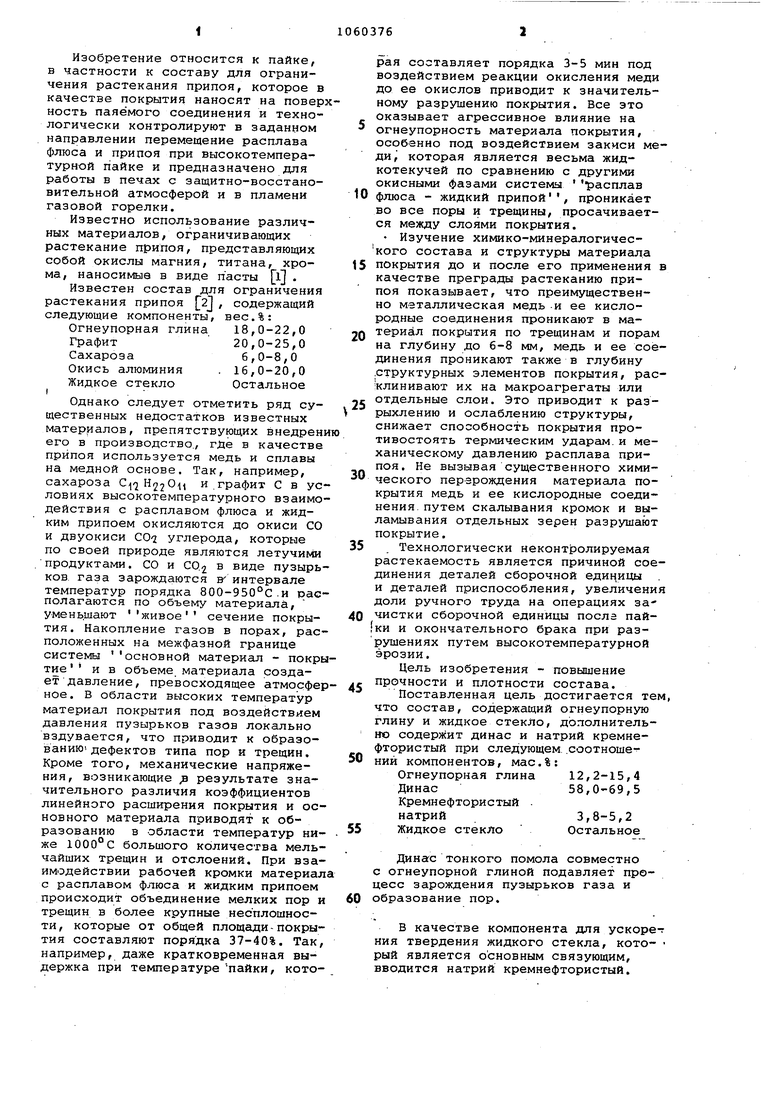

Составы для рграничений растекания припоя представлены в табл.1.

Опробование составов, приведенных в табл.1 в лабораторных условиях

0 показывает, что они являются огнеупорным материалом при температуре порядка 950-1200°С и надежно конт|ролируют растекание расплава флюса и жидкого припоя взаданном направлении.

5

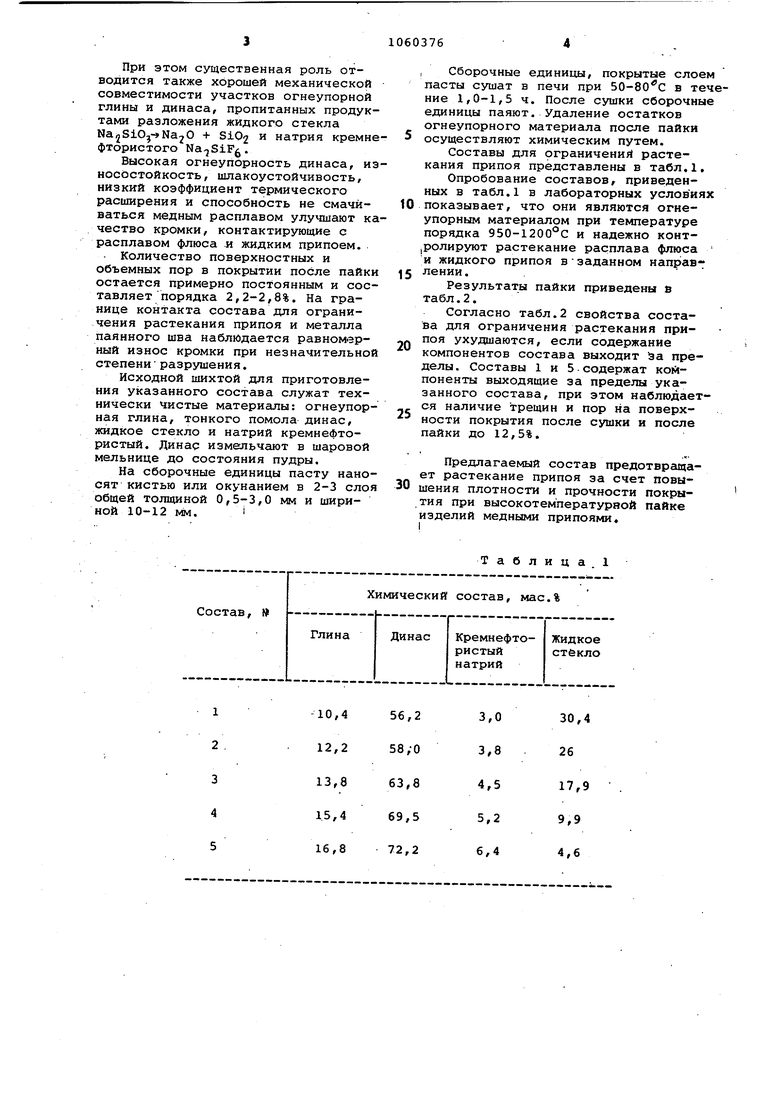

Результаты пайки приведены s табл.2.

Согласно табл.2 свойства состава для ограничения растекания припоя ухудшаются, если содержание

0 компонентов состава выходит йа пределы . Составы 1 и 5 содержат компоненты выходящие за пределы указанного состава, при этом наблюдается наличие трещин и пор на поверх5ности покрытия после сушки и после пайки до 12,5%.

Предлагаемый состав предотвращает растекание припоя за счет повышения плотности и прочности покрытия при высокотемпературной пайке изделий медными припоями.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для ограничения растекания припоя | 1987 |

|

SU1449292A1 |

| СПОСОБ ПАЙКИ СОПЛОВЫХ ЛОПАТОК С ОХЛАЖДАЮЩИМИ ОТВЕРСТИЯМИ ТУРБИНЫ ГТД И ЗАЩИТНАЯ ПАСТА ДЛЯ ИСПОЛЬЗОВАНИЯ В ЭТОМ СПОСОБЕ | 2012 |

|

RU2486039C1 |

| ФЛЮС ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2009 |

|

RU2400340C1 |

| Состав для обработки деталей после пайки | 1989 |

|

SU1706815A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НАПЛАВКОЙ ПРИПОЯ НА ПОВЕРХНОСТЬ КОНСТРУКЦИОННОЙ СТАЛИ | 2004 |

|

RU2260503C1 |

| Композиционный припой | 1990 |

|

SU1745475A1 |

| Флюс для низкотемпературной пайки меди и ее сплавов | 1983 |

|

SU1123817A1 |

| ФЛЮС ДЛЯ ПАЙКИ ТВЕРДОСПЛАВНОГО ПРИПОЯ НА ПОВЕРХНОСТЬ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ | 2004 |

|

RU2262430C1 |

| Флюс для пайки меди и ее сплавов | 1989 |

|

SU1780969A1 |

| ФЛЮС ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1992 |

|

RU2030268C1 |

СОСТАВ ДЛЯ ОГРАНИЧЕНИЯ РАСТЕКАНИЯ ПРИПОЯ, преимущественно при пайке медными припоями, содержащий огнеупорную глийу и жидкое стекло, отличающийся тем, что, с целью повьвиения прочности и плотности состава, он дополнительно содержит динас и натрий кремнефтористый при следующем соотношении компонентов, мас.%: Огнеупорная глина 12,2-15,4 Динас58,0-69,5 Кремнефтористый натрий3,8-5,2 Жидкое стекло . Остальное

10,4 12,2 13,8 15,4 16,8

3,0

30,4 3,8

26 4,5

17,9

9,9 5,2

4,6 6,4

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сланский А., Воллман Я | |||

| Капиллярная пайка | |||

| М., -Машгиз, 1963, с.97-99 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Состав для ограничения растеканияпРипОя | 1978 |

|

SU795830A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-12-15—Публикация

1982-07-05—Подача