со

С

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЛЮС ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2009 |

|

RU2400340C1 |

| Флюс для пайки легированных сталей в эндогазе | 1990 |

|

SU1763136A1 |

| ФЛЮС ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2006 |

|

RU2347656C2 |

| Способ пайки изделий из нержавеющей стали | 1982 |

|

SU1061948A1 |

| Способ индукционной пайки | 2023 |

|

RU2824969C1 |

| Способ получения быстрозакаленного безбористого припоя на основе никеля для пайки изделий из коррозионностойких сталей, припой, паяное соединение и способ его получения | 2015 |

|

RU2625924C2 |

| СПОСОБ ПОДГОТОВКИ ДЕТАЛЕЙ ПОД ПАЙКУ | 2013 |

|

RU2569858C2 |

| СПОСОБ ПАЙКИ АЛЮМИНИЯ С ЖАРОПРОЧНЫМИ СТАЛЯМИ И СПЛАВАМИ | 1996 |

|

RU2101146C1 |

| СПОСОБ КОНТАКТНО-РЕАКТИВНОЙ ПАЙКИ СТАЛЕЙ | 1992 |

|

RU2042481C1 |

| ФЛЮС ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2005 |

|

RU2285600C1 |

Изобретение относится к области пайки металлов, в частности к составу для обработки деталей после пайки при удалении остатков флюсов и очистки после высокотемпературной пайки, и может быть использовано в машиностроении при изготовлении и ремонте паяных конструкций из легированных сталей и титановых сплавов. Цель изобретения - повышение качества очистки поверхности паяных швов и пригал- тельных участков и их смачивающей способности. Состав содержит следующие компоненты, г/л: никель сернокислый 40- 60; медь сернокислая 0,6-1,2; аммоний уксуснокислый 25-60; натрий лимоннокислый 40-60; гипофосфит натрия 14-16. Состав увеличивает коррозионную стойкость паяных швов, а растекаемость припоев при повторной пайке составляет 1.8-2,4 отн.ед. 2 табл.

Изобретение относится к пайке металлов, в частности к обработке паяных деталей при удалении остатков флюсов и очистке после высокотемпературной пайки, и может быть использовано в машиностроении при изготовлении и ремонте паяных конструкций из легированных сталей и титановых сплавов.

Целью изобретения является повышение качества очистки поверхностей паяных швов и пригалтельных участков и их смачивающей способности.

Состав содержит следующие компоненты, г/л:

Никель сернокислый40-60 Медь сернокислая 0,6-1,2 Аммоний уксуснокислый 25-60 Натрий лимоннокислый 40-60 Гипофосфит натрия 14-16

Обработка в указанном растворе может применяться как для удаления остатков бо- ридных, фторидных или хлоридных флюсов (при рН раствора 5,5-6,5), так и для очистки поверхности паяных деталей после удаления остатков флюсов из другого раствора, или после пайки в печи, например, в газовой среде аргон+ВРз, а также для подготовки поверхности к ремонту (перепайке или подпайке) после длительного хранения деталей (при рН 7.5-8.5).

В обоих случаях предлагаемая обработка в предложенном составе существенно повышает коррозионную стойкость паяных деталей за счет более высокого качества очистки поверхности, а также улучшает смачивание и растекание припоев на основе меди, никеля, серебра по поверхности деталей и галтелей паяных швов. Кроме того, предложенный состав расширяет номенклаЧ

О

о со

ел

туру обрабатываемых и паяемых материалов (углеродистые и нержавеющие стали, титановые и медные сплавы); не требует последующей пассивации для защиты от коррозии.

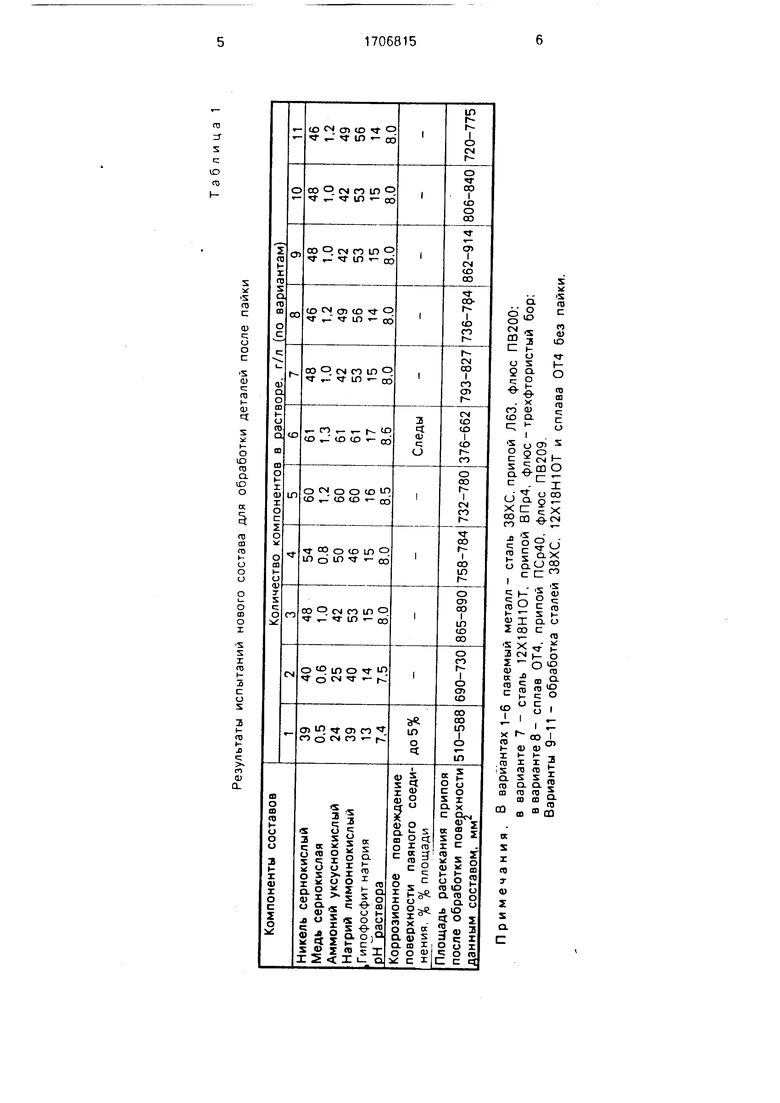

Обработка деталей в предлагаемом растворе солей производится при в течение 20-120 мин в зависимости от паяемых материалов, качества поверхности и т.д. Наилучшие результаты обеспечивает обработка в слабощелочном растворе при рН 7,5-8,5 (см. табл. 1).

Все количественные характеристики концентраций и рН раствора были установлены экспериментально. Критериями отбора служили площадь растекания припоев, определяемая по ГОСТ 20486-78, и коррозионное повреждение поверхности, наличие при отсутствие которою характеризует качество очистки деталей.

При концентрациях ниже нижних пределов, указанных в формуле, отмечается коррозия паяных соединений при выдержке в 3%-ном растворе хлористого натрия в течение 3 мес., а также уменьшается площадь растекания более чем на 30% по сравнению с максимальной величиной даже после двухчасовой обработки, следовательно состав недостаточно эффективен.

При концентрациях выше верхних пределов раствор теряет стабильность, трудно поддерживать рН на заданном уровне, наблюдаются случаи брака и связанные с этим следы коррозионного повреждения поверхности паяных швов.

В процессе экспериментальной обработки предлагаемого состава испытывали различные материалы: стали 38ХС и 12Х18Н10Т, титановый сплав ОТ4, припои Л63, ВПр1, ВПр4, ПСр40, флюсы ПВ200. ПВ209, ВРз. Обработку образцов предлагаемым составом производили как непосредственно после пайки, так и после удаления остатков флюсов кислотными растворами (см. табл. 1). Для сравнения испытывали также образцы основного металла, не подвергавшиеся пайке (варианты 911 в табл. 1), и образцы, обработанные после пайки известными составами (см. табл. 2). Пайку на образцах по ГОСТ 20486-78 имитировали

обслуживанием центральной части образца диаметром не более 10 мм. Повторную пайку или ремонт имитировали расплавлением дозированной порции припоя. На образцах, прошедших обработку предлагаемым составом, после повторной пайки измеряли площадь растекания припоя и фиксировали дефекты облуженного слоя. Коррозионные испытания производили в тепловлагокаме- ре в растворе 3%-ного хлористого натрия.

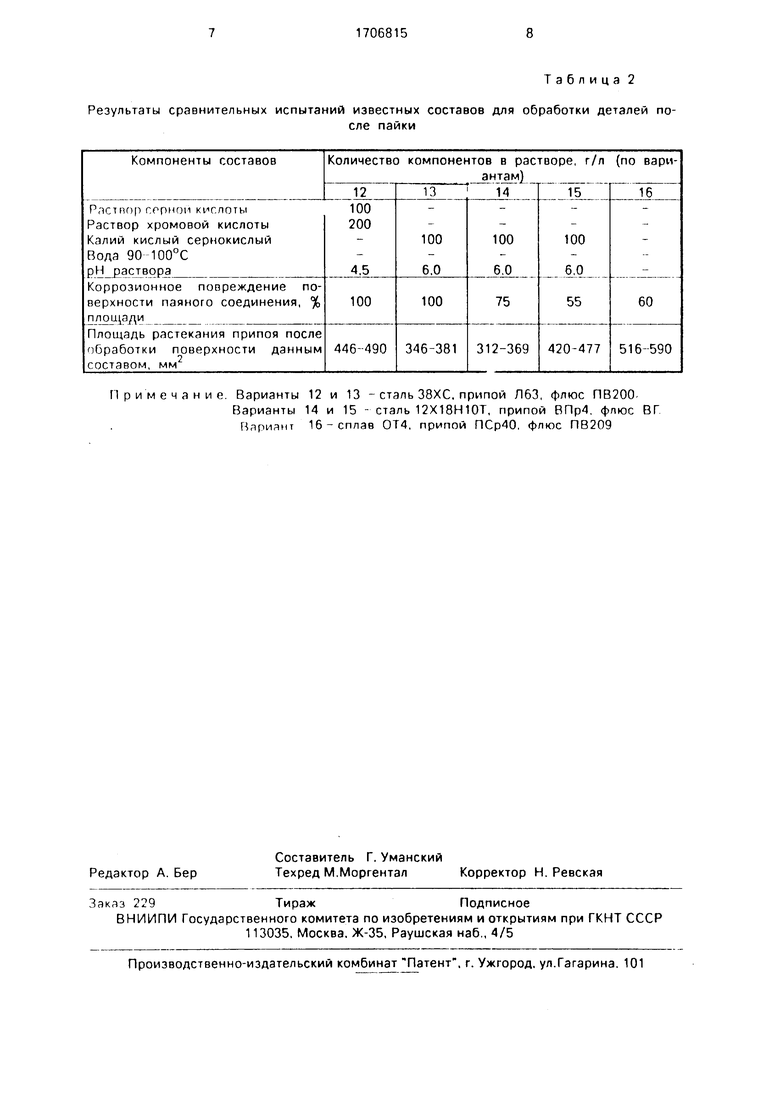

Степень коррозии оценивали величиной пораженной площади в процентах к исходной. Анализ результатов табл. 1 и 2 показывает, что по сравнению с прототипом и аналогами предлагаемый состав существенно

увеличивает качество очистки паяных швов и коррозионную стойкость, а также в 1,,4 раза растекаемость припоев по поверхности паяемого металла при повторной пайке. Это существенно расширяет технологические возможности при изготовлении и ремонте деталей из углеродистых, нержавеющих сталей и цветных металлов.

Формула изобретения Состав для обработки деталей после пайки, содержащий водный раствор сернокислых солей, отличающийся тем, что, с целью повышения качества очистки поверхностей паяных швов и пригзлтельных уча- стков и их смачивающей способности, он дополнительно содержит аммоний уксуснокислый, натрий лимоннокислый, гипофос фит натрия, а в качестве сернокислых солей - никель сернокислый и медь сернокислую при следующем соотношением компонентов, г/л:

Никель сернокислый40-60 Медь сернокислая 0.6-1.2 Аммоний уксуснокислый 25-60 Натрий лимоннокислый 40-60 Гипофосфит натрия 14-16

Результаты испытаний нового состава для обработки деталей после пайки

Примечания. В вариантах 1-6 паяемый металл- сталь 38ХС, припой Л63, флюс ПВ200: в варианте 7 - сталь 12Х18Н10Т, припой ВПр4, флюс - трехфтористый бор; в варианте 8 - сплав ОТ4, припой ПСр40, флюс ПВ209. Варианты 9-11- обработка сталей 38ХС, 12Х18Н10Т и сплава ОТ4 без пайки.

Таблица 2

Результаты сравнительных испытаний известных составов для обработки деталей после пайки

Примечание. Варианты 12 и 13 - сталь 38ХС. припой Л63, флюс ПВ200Варианты 14 и 15 - сталь 12Х18Н10Т, припой ВПр4. флюс ВГ Вариант 16-сплав ОТ4, припой ПСр40. флюс ПВ209

| Справочник по пайке под ред | |||

| С.Н | |||

| Лоц- манова, М.: Машиностроение, 1975, с | |||

| Схема обмотки ротора для пуска в ход индукционного двигателя без помощи реостата, с применением принципа противосоединения обмоток при трогании двигателя с места | 1922 |

|

SU122A1 |

Авторы

Даты

1992-01-23—Публикация

1989-07-31—Подача