Изобретение относится к устройсту для проведения физических процесов, в частности к аппарату для тепообмена между газом и сыпучим мате- j иалом.

Целью изобретения является интенсификация теплообмена.

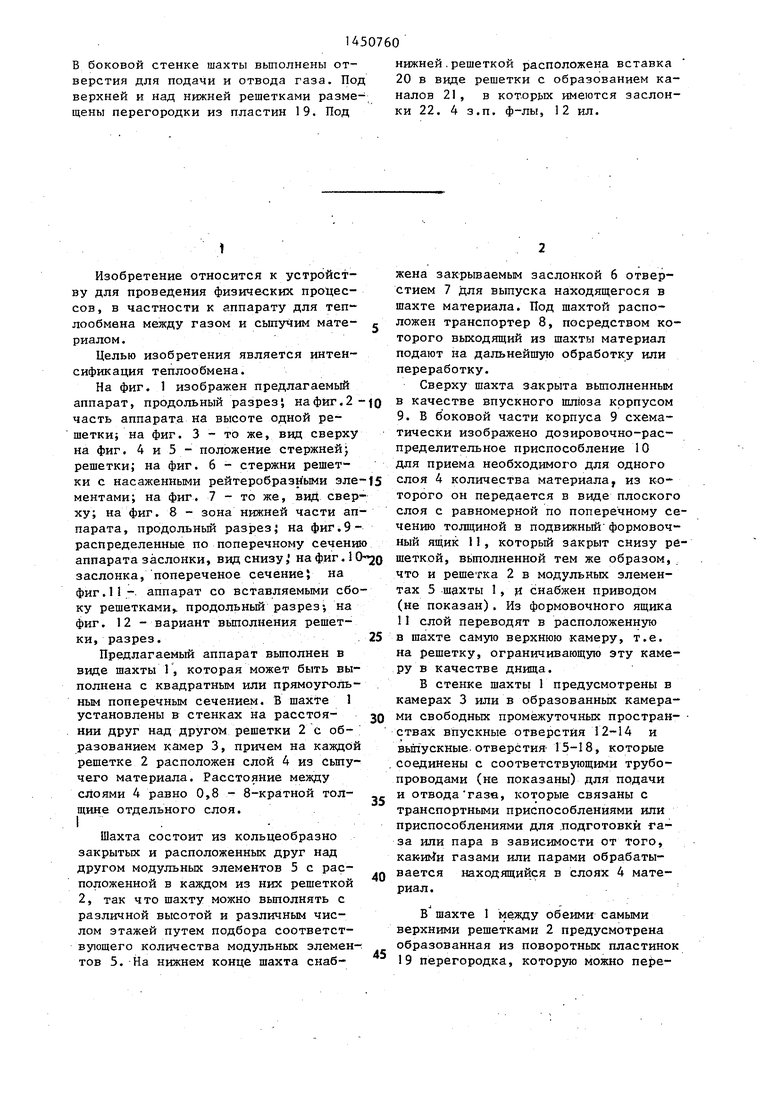

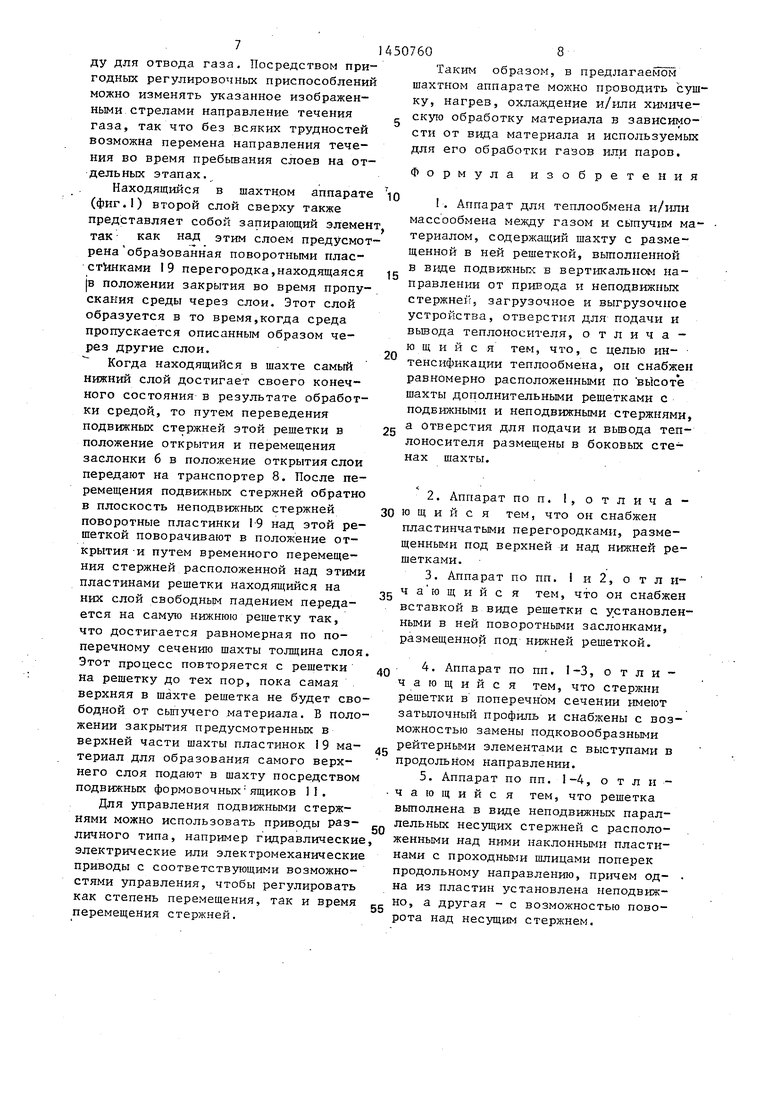

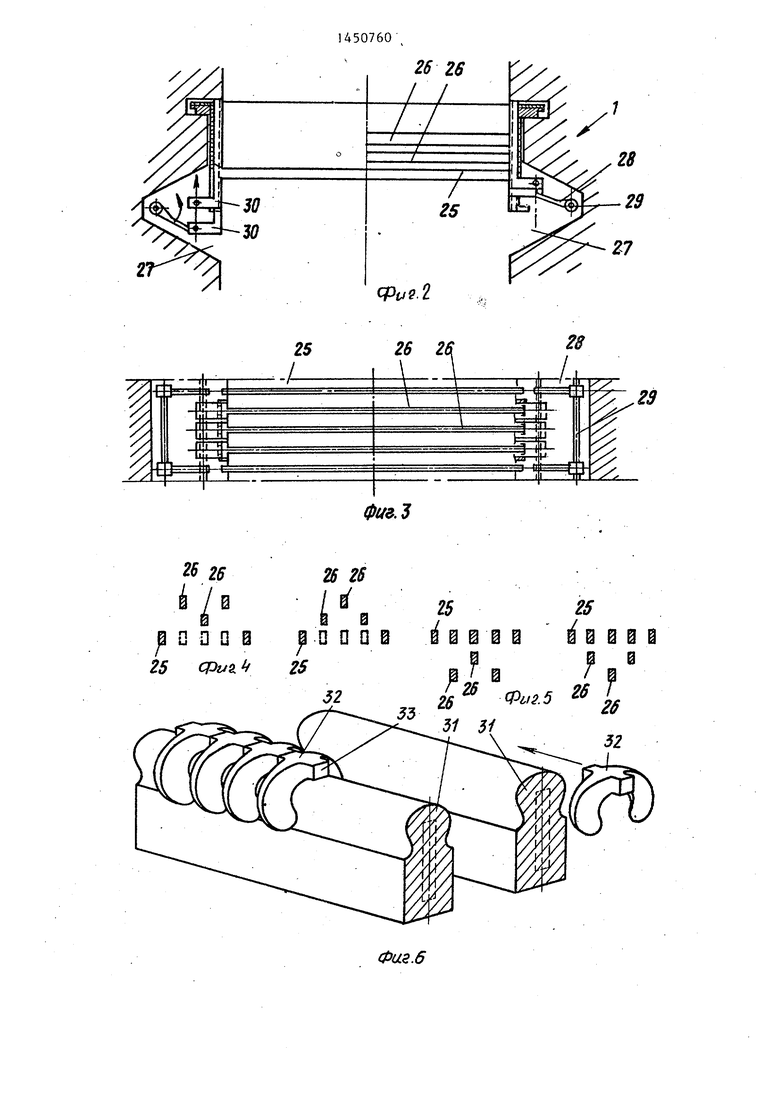

На фиг. 1 изображен предлагаемый аппарат, продольный разрез , на фиг. 2 Q асть аппарата на высоте одной решетки; на фиг. 3 - то же, вид сверху на фиг. 4 и 5 - положение стержней) решетки; на фиг. 6 - стержни решетки с насаженными рейтеробразн ыми эле-15 ментами; на фиг. 7 - то же, вид сверху; на фиг. 8 - зона нижней части аппарата, продольньй разрез; на фиг.9- распределенные по поперечному сечению аппарата заслонки, вид снизу, нафиг. заслонка, попереченое сечение} на фиг.11 - аппарат со вставляемыми сбоку решетками продольный разрез-, на фиг. 12 - вариант вьшолнения решетки, разрез.

Предлагаемый аппарат выполнен в виде шахты 1, которая может быть выполнена с квадратным или прямоугольным поперечным сечением. В шахте 1 установлены в стенках на расстоя- НИИ друг над другом решетки 2 с об- разованием камер 3, причем на каждой решетке 2 расположен слой 4 из сыпучего материала. Расстояние между слоями 4 равно 0,8 - 8-кратной толщине отдельного слоя.

Шахта состоит из кольцеобразно закрытых и расположенных друг над другом модульных элементов 5 с расположенной в каждом из них решеткой 2, так что шахту можно выполнять с различной высотой и различным числом этажей путем подбора соответствующего количества модульных элемен- тов 5. На нижнем конце шахта снаб25

30

35

40

45

жена закрьшаемым заслонкой 6 отверстием 7 для выпуска находящегося в шахте материала. Под шахтой расположен транспортер 8, посредством которого выходящий из шахты материал подают на дальнейшую обработку или переработку.

Сверху шахта закрыта вьшолненным в качестве впускного шлйза корпусом 9. В боковой части корпуса 9 схематически изображено дозировочно-распределительное приспособление 10 для приема необходимого для одного слоя 4 количества материала, из которого он передается в виде плоского слоя с равномерной по поперечному сечению толщиной в подвижный формовочный ящик 11, которьй закрыт снизу решеткой, вьтолненной тем же образом, что и решетка 2 в модульных элементах 5 шахты 1, и снабжен приводом (не показан). Из формовочного ящика 11 слой переводят в расположенную в шахте самую верхнюю камеру, т.е. на решетку, ограничивающую эту камеру в качестве днища.

В стенке шахты 1 предусмотрены в камерах 3 или в образованных камерами свободных промежуточных пространствах впускные отверстия 12-14 и вьшускные. отверстия 15-18, которые соединены с соответствующими трубопроводами (не показаны) для подачи и отвода газе, которые связаны с транспортными приспособлениями или приспособлениями для .подготовки газа или пара в зависимости от того, каки1 и газами или парами обрабатывается находящийся в слоях 4 материал .

В шахте 1 между обеими самыми верхними решетками 2 предусмотрена образованная из поворотных пластинок 19 перегородка, которую можно nejieводить в положения закрытия и открытия путем соответствующего перемещения пластинок. Подобная перегородка из пластинок 19 также расположена между обеими самыми нижними решетками 2. Кроме того, под расположенной в шахте самой нижней решеткой 2 установлена вьшолненная в виде решетки вставка 20, служащая для образования параллельных каналов 21 в которых установлены заслонки 22, выполненные с возможностью поворота вокруг горизонтальных осей 23 и 24. Эти заслонки могут занимать как за- крьшающее, так и открьгаающее положения.

Установленные в шахте 1 решетки 2 состоят (фиг. 2 и 3) из неподвижных стержней 25 и подвижных стержней 26, причем относительно неподвижных стержней 25 стержни 26 выполнены с возможностью перемещения вверх из плоскости решетки с тем, чтобы временно увеличить свободные промежу- точные пространства между смежными стержнями. В левой части фиг. 2 изоражено положение стержней 25 и 26 в плоскости решетки, в то время как в правой части стержни 26 изображены в различных положениях относительно плоскости решетки. Для подъема стержней 26 слзокат установленные в нишах 27 на внутренней стороне шахты 1 рычаги 28, выполненные с возмож- ностью поворота вокруг оси 29. Подвижные стержни 26 выполнены удлиненными относительно неподвижных сте жней 25 и объединены в узел, вьшол- ненньй с возможностью подъема и опус кания, причем удлинение стержней 26 (фиг. 2) имеет форму выгибов 30 различной длины. Вследствие этого достигается то, что при повороте рь{ча- гов 28 вокруг оси 29 стержни 26 пе- реводят на различную высоту, как это изображено в правой части фиг.2.

Вместо подъема подвижные стержни 26 можно также опускать, так что в- яависимости от направления перемещения стержни 26 могут занимать различное положение один относительно другого (фиг. 4 и 5). Стержни решетки могут иметь изображенную на фиг.6 и 7 форму. При этом стержни могут быть вьшолнены в качестве сплошных стержней или же полых стержней. Они имеют по поперечному сечению в верхней части затылочный профт ль 31 и снабжены насаженными на этот профил заменяемыми рейтеробразными элемен- .тами 32. Рейтеробразные элементы 32 . вьтолнены в виде подковы и имеют выступы 33, служащие в качестве упоров для смежных рейтеробразных элементов 32. При плотном размещении рейтеробразных элементов 32 стержням придают форму, которая изображена на фиг. 7.

Ре1 теробразные элементы 32 обеспечивают то, что нижний слой частиц в каждом отдельном слое 4 не может закрьгоать промежуточные пространства между смежными стержнями, даже если сыпучий материал выполнен в виде цилиндрических частиц. При заданном расстоянии стержней рейтер- образные элементы 32 могут иметь различный диаметр, так что вследствие этого величину свободного попереч- ного сечения потока можно соответственно регулировать или изменять пр помощи решеток 2,

Кроме того, использование рейтер- |0бразных элементов 32 различного поперечного сечения позволяет влиять на величину свободных пространств для протекания газов между стержнями местами или же по всему поперечному сечению решетки.

- На фиг. 8-11 изображены подробности выполнения вращающихся вокруг 1горизонтальных .осей заслонок 22, установленных в каналах 21 вставки 20. Заслонки 22 установлены в каналах в шахматном порядке так, что расположенные друг рядом с другом заслонки занимают различное положение. Для совместного регулирования расположенных в одинаковом положении заслонок 22 каждого рядя предусмотрены две расположенные друг над другом горизонтальные оси 23 и 24 (фиг. 10) на которых заслонки 22 каждого ряда установлены попеременно. Согласно фиг. 8 в выемках установленных на оси 23 заслонок 22 расположена ось 24 соответствующих заслонок, причем ось 24 не мешает повороту расположенных на оси 23 заслонок. Таким образом возможно перев одить все заслонки в положение закрытия или в положение открытия или переводить смежные заслонки в различные положения.

Вместо модульной конструкции шахта 1 может быть также вьтолнена со

сплошной стенкой или (фиг. II) иметь отверстия 34, в которые сбоку можно вводить решетки 2 в виде отдельных узлов. При этом решетки, состоящие из неподвижных и подвижных стержней, установлены в канавообразных выемках 35, выполненных в боковой стенке, при помощи несущего приспособления

пластин 41 и устанавливать в модул ной конструкции соотве гствующей ш ты.

Аппарат работает следующим обр зом.

Аппарат может быть использован например, для нагрева или же охла ния обрабатьгоаемого материала. Дл

36, Для закрытия отверстия 34 в стен-ю этой цели отверстия 12 и 13 могут

ке используют соответственно выполненную вставку 37, а также перекрывающую плиту 38, которую свинчивают со стенкой шахты 1 после размещения вставки 37. Описанная форма выполнения позволяет простую и быструю замену узла решеток.

Вместо изображенной на фиг. 2-11 формы выполнения рещетки 2 последнюю можно также выполнять в соответствии с изображением на фиг. 12. При этом используют параллельные несущие стержни 39, установленные в неподвиж- . ном несущем приспособлении, вьшол- ненном аналогично изображенному на фиг. 11 несущему-приспособлению 36. При этом несущие стержни 39 могут быть выполнены полыми. Над каждым несущим стержнем 39 предусмотрены расположенные крышкообразно друг другу пластины 40 и 41, имеющие выполненные поперек продольному направлению проходные шлицы 42. При этом пластина 40 жестко прикреплена, например приварена, к соответствующему несущему стержню 39, в то время как каждая пластина 41 жестко соединена с установленной над несущим стержнем осью 43 поворота.. При этом оси поворота установлены в рамном несущем приспособлении и соединены с размещенными вне плоскости решетки поворотными рычагами 44, которые шарнир- но соединены с шатуном 45, соединенным с приводом, так что он может совершать возвратно-поступательное перемещение в направлении двойной стрелы 46, и тем самым рычаги 44 можно поворачивать в направлении двойной стрелы 47. Вследствие этого повор от- ные пластины 41 (фиг. 12) можно перемещать из положения, изображенного сплошной линией, в положение, изображенное штрихованной линией.

Решетку согласно фиг. 12 можно : также изготовлять в качестве предварительно изготовленного узла, соединять с соответствующими кривошипно- шатунными механизмами для поворота

быть подключены к совместному вен лятору, в то время как отверстия . 17 подключены к совместному трубо проводу для отвода газа, который м

15 жет быть частью циркуляционного т бопровода и соединен с вентилятором, например, через теплообменник Расположенный в шакте самый нижний слой 4 можно обрабатьгоать путем по

20 дачи и отвода через отверстия 14 и 18 другого или имеющего иную темпе ратуру газа. При этом пропускание через упомянутый самый нилсний слой среды можно регулировать при помощ

25 вставки 20 и заслонок 22, Кроме т путем установления соответствующе скорости протекания газа можно до гать желаемой степени регулировани находящегося в слое материала, так

30 что в зоне .открытых каналов 21 осу ществляется частичное движение час тиц материала, которые вследствие разрыхления и создания-течения попадают в зоны, ч ерез которые не пр

25 пускают текучую среду: Путем измен ния положения заслонок 22 можно до стичь рециркуляции и обратного дви жения частиц материала. Это являет особенно выгодным, если при обра40 ботке самого нижнего слоя частицы должны были бы проявлять склонност к комкованию. Благодаря наличию на ходящихся над самым нргани слоем

пластинок 19 создается отдельная з

45 на обработки для Нижнего слоя. При ;этом находящийся над нижними пластда |ками 1 9 слой образует дополнитель- :ный запирающий элемент, через кото рый не протекает г.аз, В противопо50 ложность этому при подключении.отв стий 12 и 13 к трубопроводу для по дачи газа через последующие в напр лении вверх четыре слоя в направле нии показанных стрел пропускают га

55 частично сверху вниз и частично сн зу вверх. При этом газ отводят чер вьшускные отверстия 15-17. Упомяну тые выпускные отверстия могут быть подключены к совместному трубопров

пластин 41 и устанавливать в модуль- ной конструкции соотве гствующей шахты.

Аппарат работает следующим образом.

Аппарат может быть использован, например, для нагрева или же охлаждения обрабатьгоаемого материала. Для

этой цели отверстия 12 и 13 могут

быть подключены к совместному вентилятору, в то время как отверстия 15- 17 подключены к совместному трубопроводу для отвода газа, который может быть частью циркуляционного трубопровода и соединен с вентилятором, например, через теплообменник. Расположенный в шакте самый нижний слой 4 можно обрабатьгоать путем подачи и отвода через отверстия 14 и 18 другого или имеющего иную температуру газа. При этом пропускание через упомянутый самый нилсний слой среды можно регулировать при помощи

вставки 20 и заслонок 22, Кроме того путем установления соответствующей скорости протекания газа можно достигать желаемой степени регулирования находящегося в слое материала, так

что в зоне .открытых каналов 21 осуществляется частичное движение частиц материала, которые вследствие разрыхления и создания-течения попадают в зоны, ч ерез которые не пропускают текучую среду: Путем изменения положения заслонок 22 можно достичь рециркуляции и обратного движения частиц материала. Это является особенно выгодным, если при обработке самого нижнего слоя частицы должны были бы проявлять склонность к комкованию. Благодаря наличию находящихся над самым нргани слоем

пластинок 19 создается отдельная зона обработки для Нижнего слоя. При ;этом находящийся над нижними пластда- |ками 1 9 слой образует дополнитель- :ный запирающий элемент, через который не протекает г.аз, В противоположность этому при подключении.отверстий 12 и 13 к трубопроводу для подачи газа через последующие в направлении вверх четыре слоя в направлении показанных стрел пропускают газ

частично сверху вниз и частично снизу вверх. При этом газ отводят через вьшускные отверстия 15-17. Упомянутые выпускные отверстия могут быть подключены к совместному трубопроводу для отвода газа. Посредством пригодных регулировочных приспособлени можно изменять указанное изображенными стрелами направление течения газа, так что без всяких трудностей возможна перемена направления течения во время пребьшания слоев на от дельньк этапах.

Находящийся в шахтнрм аппарат (фиг.1) второй слой сверху также представляет собой запирающий элеме так - как над этим слоем предусмо река образованная поворотными плас- стйнками 19 перегородка,находящаяся IB положении закрытия во время пропускания среды через слои. Этот слой образуется в то время,когда среда пропускается описанным образом через другие слои.

Когда находящийся в шахте самый Нижний слой достигает своего конечного состояния в результате обработки средой, то путем переведения подвижных стержней этой решетки в положение открытия и перемещения заслонки 6 в положение открытия слои передают на транспортер 8. После перемещения подвижных стержней обратно в плоскость неподвижных стержней поворотные пластинки 19 над этой решеткой поворачивают в положение открытия -и путем временного перемещения стержней расположенной над этими пластинами решетки находящийся на них слой свободньм падением передается на самую нижнюю решетку так, что достигается равномерная по поперечному сечению шахты толщина слоя Этот процесс повторяется с решетки на решетку до тех пор, пока самая верхняя в шахте решетка не будет свободной от сыпучего материала. В положении закрытия предусмотренных в верхней части шахты пластинок 19 материал для образования самого верхнего слоя подают в шахту посредством подвижных формовочных-ящиков II.

Для управления подвижными стержнями можно использовать приводы различного типа, например гидравлические электрические или электромеханические приводы с соответствующими возможностями управления, чтобы регулировать как степень перемещения, так и время перемещения стержней.

8

10

Таким образом, в предлагаемом шахтном аппарате можно проводить сушку, нагрев, охлаждение н/рши химиче- g скую обработку материала в зависимости от вида материала и используемых для его обработки газов или паров.

Формула изобретения

I. Аппарат для теплообмена и/юти массообмена между газом и сыпучим материалом, содержащий шахту с размещенной в ней решеткой, вьтолненной в В1зде подвижных в вертикальном направлении от привода и неподвижных стержней, загрузочное и выгрузочное устройства, отверстия для подачи и вьшода теплоносителя, отличающийся тем, что, с целью ин- тенсификации теплообмена, он снабжен равномерно расположенными по высоте шахты дополнительными решетками с подвижными и неподвижными стержнями, а отверстия для подачи и вьшода теплоносителя размещены в боковых стенах шахты.

5

0

5

2.Аппарат по п. 1, отлича- 30 10 щ и и с я тем, что он снабжен

пластинчатыми перегородками, размещенными под верхней и над нижней решетками.

3.Аппарат по пп. I и 2, о т л и- чашщийс я тем, что он снабжен вставкой в виде решетки с установленными в ней поворотными заслонками, размещенной под нижней решеткой.

35

40

45

4.Аппарат по пп. 1-3, отличающийся тем, что стержни решетки в поперечном сечении имеют затылочный профиль и снабжены с во можностью замены подковообразными рейтерными элементами с выступами в продольном направлении.

5.Аппарат по пп. 1-4, о т л и - чающийся тем, что решетка вьтолнена в виде неподвижных паралgjj лельных несущих стержней с расположенными над ними иаклонньми пластинами с проходными шлицами поперек продольному направлению, причем од- на из пластин установлена неподвиж55 но, а другая - с возможностью поворота над несущим стержнем.

26 26

II

Tl

I/

ZS

Z7

X

qptit.l

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отвода отработанного насыпного материала | 1986 |

|

SU1688785A3 |

| Устройство для гидравлической транспортировки сыпучих материалов | 1977 |

|

SU793370A3 |

| ШАХТА С ПОДВИЖНЫМ СЛОЕМ ИЗ СЫПУЧЕГО МАТЕРИАЛА | 1989 |

|

RU2012391C1 |

| ТЕЛЕЖКА ДЛЯ ПЕРЕГРУЗКИ МАТЕРИАЛОВ | 2014 |

|

RU2668144C2 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ С ИСПОЛЬЗОВАНИЕМ ЭЛЕКТРОЛИЗЕРА | 1992 |

|

RU2041975C1 |

| УСТРОЙСТВО ДЛЯ РЕКОМБИНАЦИИ ВОДОРОДА И КИСЛОРОДА | 1991 |

|

RU2069582C1 |

| Зернистый фильтр | 1990 |

|

SU1738308A1 |

| Контактное устройство | 1982 |

|

SU1036339A1 |

| Устройство для непрерывной подготовки электродного материала | 1985 |

|

SU1545936A3 |

| Установка для сушки и охлаждения дисперсных материалов | 1982 |

|

SU1089376A1 |

Изобретение относится к устройствам для проведения физических процессов, в частности к аппаратам для теплообмена между газом и сыпучим материалом. Целью изобретения является интенсификация теплообмена. Аппарат выполнен в виде шахты I, в которой установлены решетки 2, имеющие подвижные и неподвижные стержни.

25

26 25

e.J

25

Фае.б

У

М

М

;

-1-(

t

Фиа. 7

Фиг.9

Фиг,Ю

Ч

J7

Д

58

Фиг. //

33

| Шахтная печь | 1976 |

|

SU606068A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1989-01-07—Публикация

1985-11-22—Подача