ел

Изобретение относится к бурению нефтяных и газовых скважин, а именно к буровым растворам на водной основе, используемым в процессе про- мывки.

Цель изобретения - повышение смазочных свойств раствора при 80-200 С.

Буровой раствор содержит глину, метас, смад, блоксополимер окиси пропилена (ОП) и окиси этилена (ОЭ) и воду при следующем соотношении ингредиентов, мас.%:

Глина20-27

Метас0,1-0,4

Смад1-5

Блоксополимер

ОП и ОЭ0,10-0,15

Вода Остальное

В качестве блоксополимеров ОП и ОЭ использовали проксанол-168 и прок- санол ЦЛ-3.

В проксаноле-168 соотношение ОП:ОЭ в готовом продукте составляет 20:80. При этом согласно экспериментальным данным он состоит из смеси олигоме- ров с молекулярной массой от 5500 до 8500 (основная фракция имеет молекулярную массу 6000+500), в которых полиоксипропиленовый блок составляет 15-25% (в основной части 18-22%) от массы молекулы.

В проксаноле ЦД-З массовое соотношение ОП:ОЭ в готовом продукте 60:40, молекулярная масса 33004500.

Используют также опытный образец проксанола с рецептурным соотношением ОП:ОЭ в готовом продукте 10:90 и молекулярной массой около 9000. Раствор готовят следующим обра

зом.

Гидратированную глину смешивают с расчетным количеством воды и после размешивания добавляют в суспензию необходимое количество метаса в виде 5%-ного раствора. Суспензию интенсив но перемешивают до визуально однородного состояния и вводят смад, а затем проксанол. Далее смесь перемешивают 30 мин, после чего готовый образец подверг ают испытанию.

Например, при подготовке к испытаниям 1 кг раствора, содержащего 25% дружковской глины и 0,05% проксанола смешивают в указанном вьше порядке 250 г (в пересчете на сухое ве щество) глины, 680 г воды (включая воду, содержащуюся в глине) 40 г 5%-ного раствора метаса. Затем в

5

Q

5

35

40

45 50

55

0

смесь последовательно вводят 30 г смад и 0,5 г проксанола-168. Раствор перемешивают лопастной мешалкой при частоте вращения около 900 об/мин в течение 30 мин.

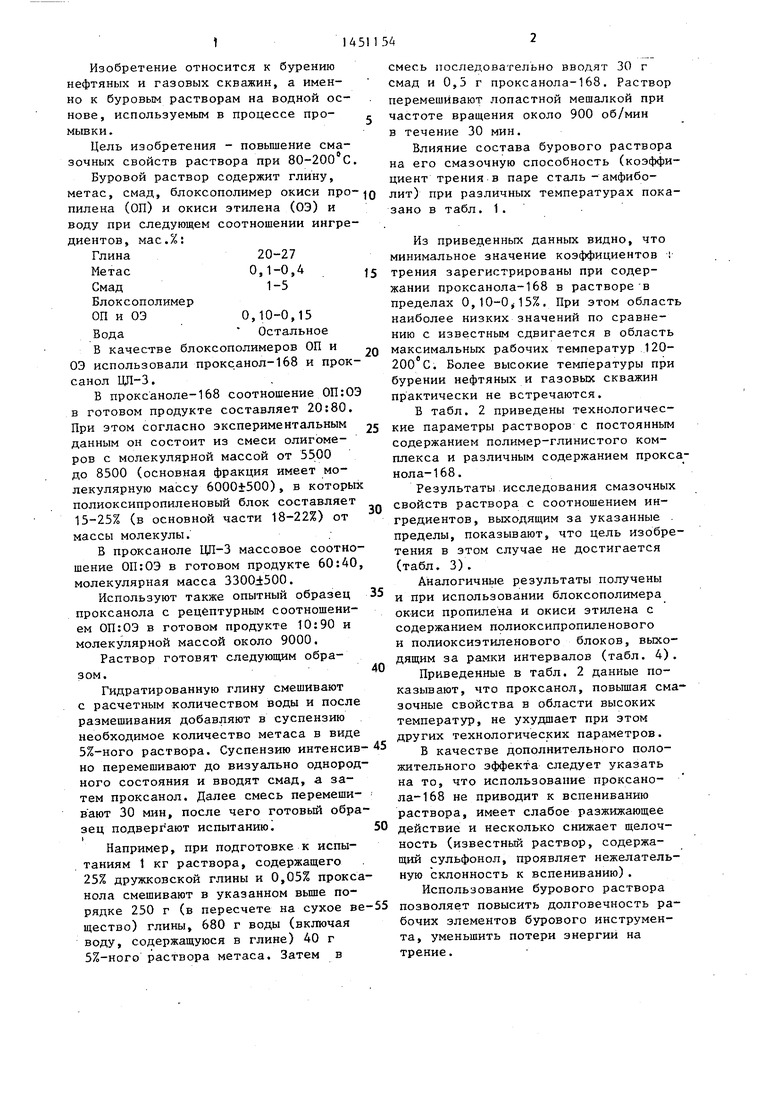

Влияние состава бурового раствора на его смазочную способность (коэффициент трения в паре сталь -амфиболит) при различных температурах показано в табл. 1.

Из приведенных данных видно, что минимальное значение коэффициентов i трения зарегистрированы при содержании проксанола-168 в растворе-в пределах 0,. При этом область наиболее низких значений по сравнению с известным сдвигается в область максимальных рабочих температур 120- 200°С. Более высокие тег пературы при бурении нефтяных и газовых скважин практически не встречаются.

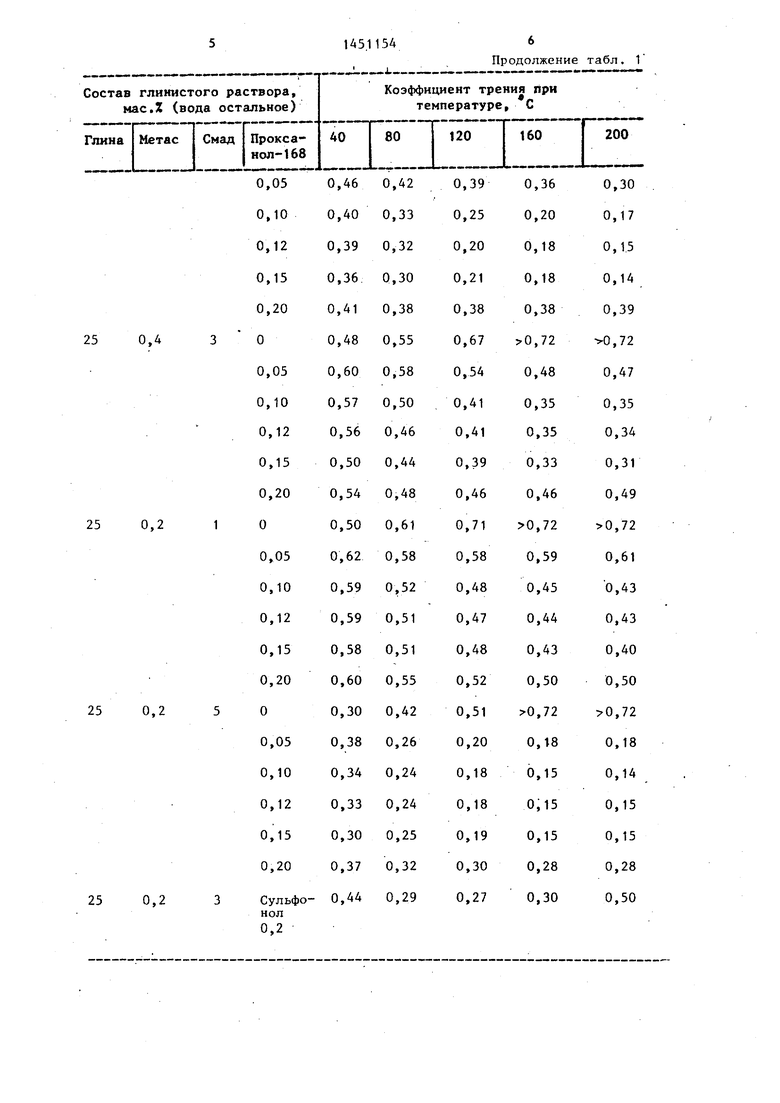

В табл. 2 приведены технологические параметры растворов с постоянным содержанием полимер-глинистого комплекса и различным содержанием проксанол а- 168.

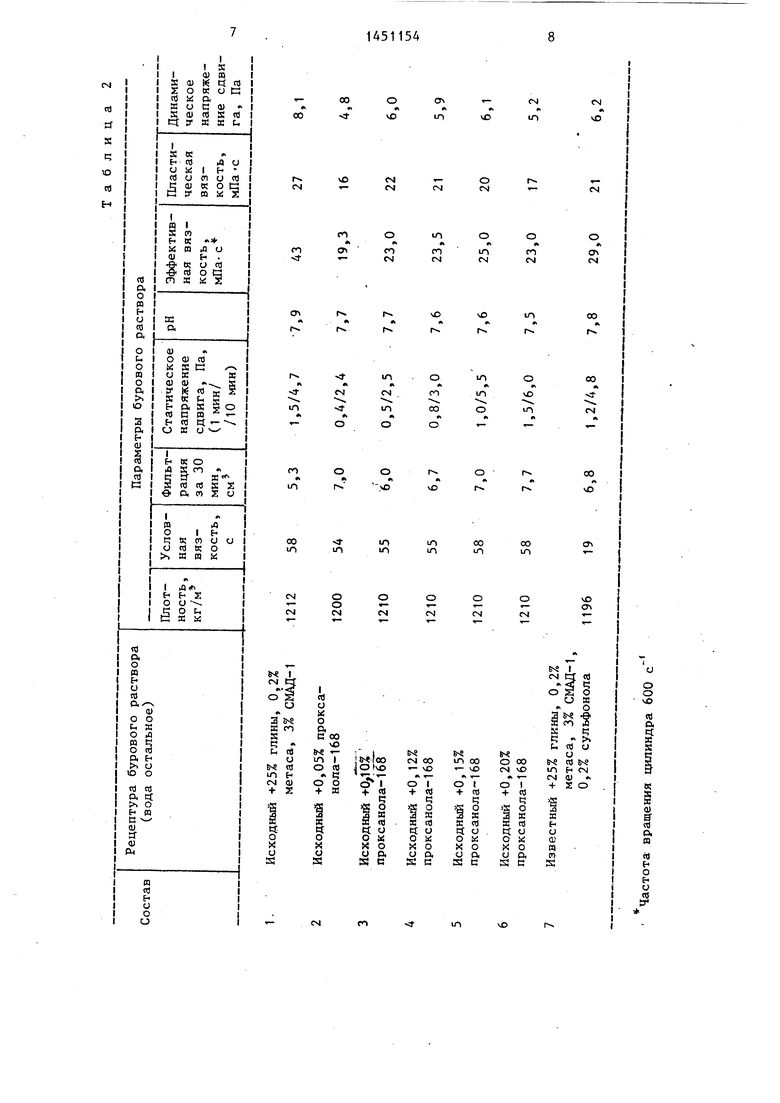

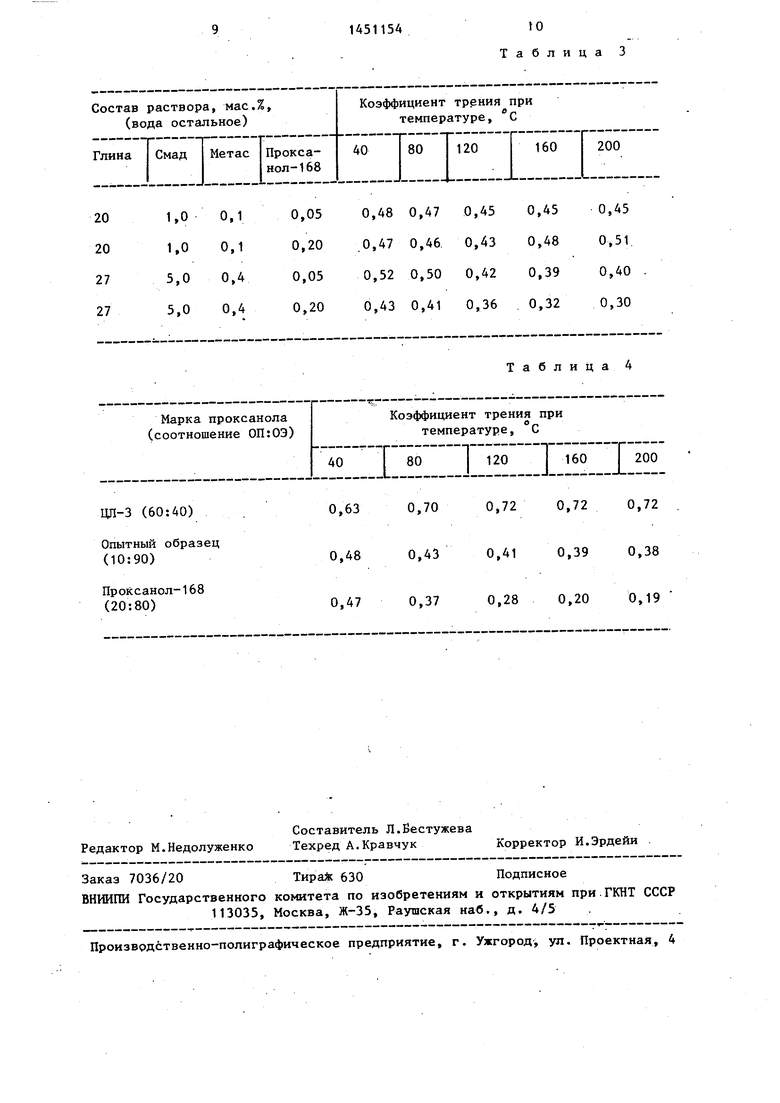

Результаты исследования смазочных свойств раствора с соотношением ингредиентов, выходящим за указанные пределы, показывают, что цель изобретения в этом случае не достигается (табл. 3).

Аналогичные результаты получены и при использовании блоксополимера окиси пропилена и окиси этилена с содержанием полиоксипропиленового и полиоксиэтиленового блоков, выходящим за рамки интервалов (табл. 4). Приведенные в табл. 2 данные показывают, что проксанол, повьшгая смазочные свойства в области высоких температур, не ухудшает при этом других технологических параметров.

В качестве дополнительного положительного эффекта следует указать на то, что использование проксанола- 168 не приводит к вспениванию раствора, имеет слабое разжижающее действие и несколько снижает щелочность (известный раствор, содержащий сульфонол, проявляет нежелательную склонность к вспениванию).

Использование бурового раствора позволяет повысить долговечность рабочих элементов бурового инструмента, уменьшить потери энергии на трение.

ное вещество и воду,

| название | год | авторы | номер документа |

|---|---|---|---|

| Буровой раствор | 1991 |

|

SU1797617A3 |

| Замасливатель для синтетических полиамидных и полиакриловых волокон | 1991 |

|

SU1819302A3 |

| ИНСЕКТИЦИДНЫЙ СОСТАВ | 1992 |

|

RU2064764C1 |

| СОСТАВ ДЛЯ БУРЕНИЯ И ЗАКАНЧИВАНИЯ СКВАЖИН | 2000 |

|

RU2169753C1 |

| БЛОКСОПОЛИМЕР ОКИСЕЙ ЭТИЛЕНА И ПРОПИЛЕНА НА ОСНОВЕ ЭТИЛЕНДИАМИНА В КАЧЕСТВЕ ДЕЭМУЛЬГАТОРА ВОДОНЕФТЯНОЙ ЭМУЛЬСИИ, ОБЛАДАЮЩИЙ ЗАЩИТНЫМ ЭФФЕКТОМ ОТ КОРРОЗИИ, И ДЕЭМУЛЬГАТОР НА ЕГО ОСНОВЕ | 2001 |

|

RU2208020C2 |

| Состав для шлихтования триацетатных нитей | 1989 |

|

SU1714010A1 |

| Смазочный состав для глинистых буровых растворов | 1985 |

|

SU1257084A1 |

| Буровой раствор | 1983 |

|

SU1129215A1 |

| КИСЛОТНЫЙ СОСТАВ ДЛЯ ОБРАБОТКИ ТЕРРИГЕННЫХ КОЛЛЕКТОРОВ И УДАЛЕНИЯ СОЛЕОТЛОЖЕНИЙ (ВАРИАНТЫ) | 2006 |

|

RU2337126C2 |

| Электролит цинкования | 1980 |

|

SU910861A1 |

Изобретение относится к области бурения нефтяных и газовых скважин. Цель изобретения - повышение смазочных свойств раствора при 80-200 с. Буровой раствор содержит следующие ингредиенты при их соотношении, мас.%: глина 20-27; метас 0,1-0,4; смад 1-5, блоксополимер.окисипропи- (ОП) и окиси этилена (ОЭ) О, VO- 0,15; вода остальное, причем содержание полиоксипропиленового блока в блок сополимере составляет 10-20 мас.% а полиоксиэтиленового 80-90 мас.%, В качестве блоксополимеров ОП и ОЭ могут быть использованы проиганом 168 и проксаном ЦЛ-3. Буровой раствор приготавливают путемсмешения ин-/ гредиентов. Наличие в растворе блок- сополимера ОП и ОЭ повышает его смазочные свойства в области высоких температур, не ухудшая при этом его технологических параметров. Использование бурового раствора в промысловых условиях позволит повысить долговечность рабочих элементов бурового инструмента, уменьшить потери энергии на трение. 4 табл, i (Л

25 0,2

20 0,2

27 0,2

.25 0,1

1451154

ЦЛ-З (60:40)

Опытный образец (10:90)

Проксанол-168 (20:80)

0,63 0,70 0,72 0,72 0,72 0,48 0,43 0,41 0,39 0,38 0,47 0,37 0,28 0,20 0,19

Ю Таблица 3

Таблица 4

| Конесев Г.В | |||

| и др | |||

| Противоизнос- ные и смазочные свойства буровых растворов | |||

| М.: Недра, 1980, с | |||

| Канальная печь-сушильня | 1920 |

|

SU230A1 |

| Следков В.В., Михеев В.А | |||

| Определение смазочных свойств буровых растворов | |||

| - Нефтяное хозяйство, 1984, № 8, с | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

Авторы

Даты

1989-01-15—Публикация

1986-07-14—Подача