Изобретение относится к электромашиностроению и электротехнике, преимущественно к испытаниям со ско льзящими электрическими контактами, работающими в среда жидкой смазки.. Цель изобретения - сокращение времени -испытаний.

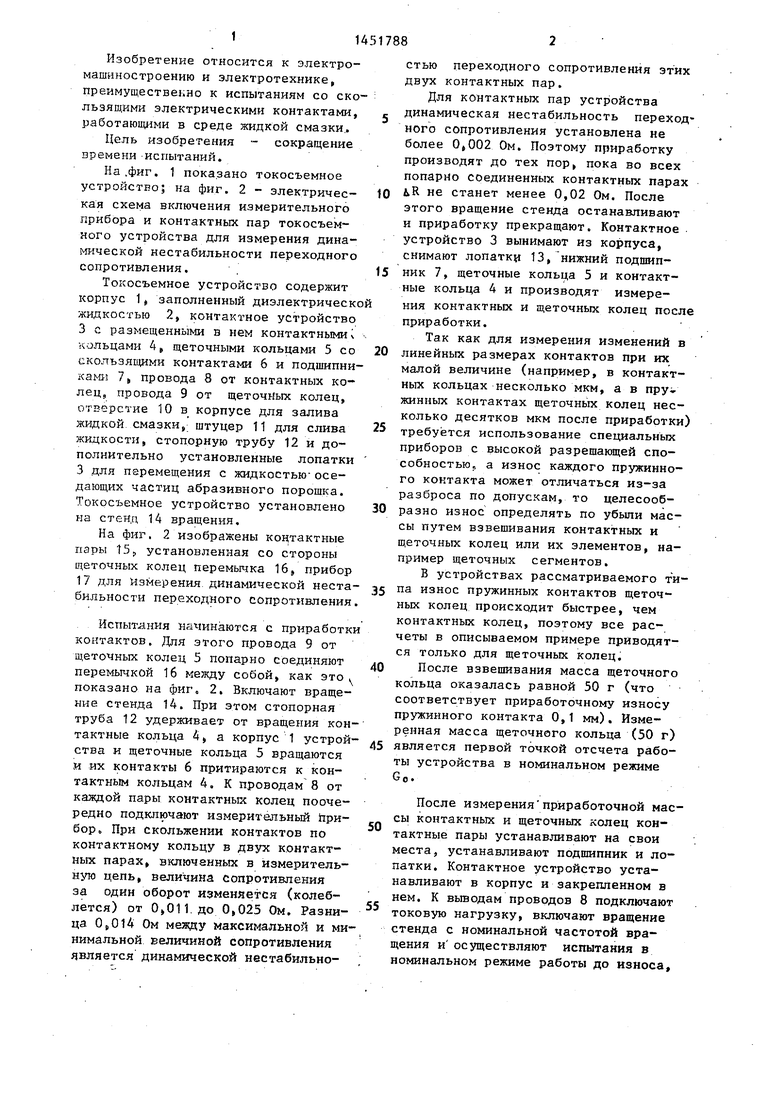

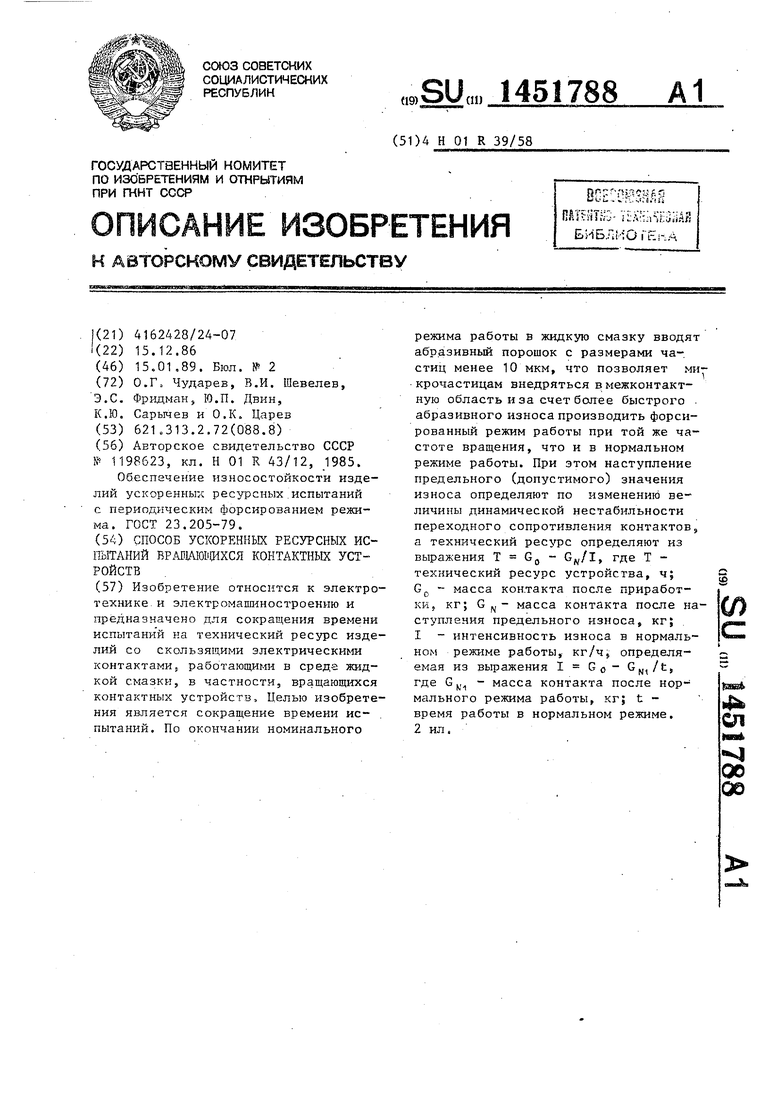

На .фиг. 1 показано токосъемное устройство; на фиг. 2 - электричес- кая схема включения измерительного прибора и контактных пар токосъем- аого устройства для измерения динамической нестабильности переходного сопротивления.

Токосъемное устройство содержит корпус 1 заполненный диэлектрическ жидкостью 2, контактное устройство 3 с размещенными в нем контактными; кольцами 4s щеточными кольцами 5 со скользящими контактами 6 и подшипни каш5 7, провода 8 от контактных колец, провода 9 от щеточных колец, отверстие 10 в корпусе для залива жидкой смазки, штуцер 11 для слива жидкости, стопорную трубу 12 и дополнительно установленные лопатки 3 для перемещения с жидкостью-оседающих частиц абразивного порошка. Токосъемное устройство установлено на стенд 14 вращения.

На фиг. 2 изображены коцтактные пары tS,, установленная со стороны щеточных колец перемычка 16, прибор 17 для Измерения, динамической неста- бильности переходного сопротивления.

Испытания начинаются с приработки контактов. Для этого провода 9 от щеточных колец 5 попарно соединяют перемычкой 16 между собой, как это. показано на фиг, 2. Включают вращение стенда 14. При этом стопорная труба 12 удерживает от вращения контактные кольца 4, а корпус 1 устройства и щеточные кольца 5 вращаются и их контакты 6 притираются к контактным кольцам 4. К проводам 8 от каждой пары контактных колец поочередно подключают измерительный прибор « При скольжении контактов по контактному кольцу в двух контактных парах, включанньпс в измерительную цепь, величина сопротивления за один оборот изменяется (колеблется) от 0,011. до 0,025 Ом. Разин- ца 0,014 Ом мевду максимальной и минимальной величиной сопротивления является динамической нестабильно

10 J5

20 25 30

35

0

стью переходного сопротивления этих двух контактных пар.

Для контактных пар устройства динамическая нестабильность переходного сопротивления установлена не более 0,002 Ом. Поэтому приработку производят до тех пор, пока во всех попарно соединенных контактных парах R не станет менее 0,02 Ом. После этого вращение стенда останавливают и приработку прекращают. Контактное . устройство 3 вынимают из корпуса, снимают лопатки 13, нижний подшипник 7, щеточные кольца 5 и контактные кольца 4 и производят измерения контактных и щеточных колец после приработки.

Так как для измерения изменений в линейных размерах контактов при их малой величине (например, в контактных кольцах несколько мкм, а в npyv жинных контактах щеточных колец несколько десятков мкм после приработки) требуется использование специальных приборов с высокой разрешающей способностью, а износ каждого пружинного контакта может отличаться из-за разброса по допускам, то целесообразно износ определять по убыли массы путем взвешивания контактных и щеточных колец или их элементов, например щеточных сегментов.

В устройствах рассматриваемого типа износ пружинных контактов щеточных колец происходит быстрее, чем контактных колец, поэтому все расчеты в описываемом примере приводятся только для щеточных колец.

После взвешивания масса щеточного кольца оказалась равной 50 г (что соответствует приработочному износу пружинного контакта О,1 мм). Измеренная масса щеточного кольца (50 г) является первой точкой отсчета работы устройства в номинальном режиме

GO.

После измерения приработочной массы контактных и щеточных колец контактные пары устанавливают на свои места, устанавливают подшипник и лопатки. Контактное устройство устанавливают в корпус и закрепленном в нем. К вьшодам проводов 8 подключают токовую нагрузку, включают вращение стенда с номинальной частотой вращения и осуществляют испытания в номинальном режиме работы до износа.

поддающегося измерению с достаточной точностью. Время окончания испытаний в номинальном режиме pa6oTbi определяют исходя из следующих положений,Имеющийся прибор позволяет произвести измepeни массы контактных и щеточных колец с точностью 0,001 г. Следовательно, время работы устройства в номинальном режиме должно быть такое, чтобы за это время износ, определяемый по убыли массы, оставил более 0,001 г. Для этого определяют теоретический ресурс, например, по аналогу или допустимому расчетному линейному износу пружинного контакта, из времени которого определяют время, необходимое для работы в номинальном режиме.

Для испытуемого устройства расчетный допусти мый линейный износ пружинных контактов 3 мм, а расчетный технический ресурс 25000 ч. При износе контактов не 0,5 мм убыль массы составит 0,005 г (более 0,001 г а это может быть определено имеющимся измерительным прибором. Износ 0,5 мм составляет 1/6 часть от 3 мм, а 1/6 часть от 25000 ч составит А.166 ч. Следовательно, устройство должно работать в номинальном режиме 4000-5000 ч.

ЧереЭ это время останавливают испытания и производят измерение для второй точки отсчета работы в номинальном режиме - измеряют массу контактных и щеточных колец G.. , как это выполнялось на этапе прира

абразивный порошок, так как при большем количестве избыток порошка оказывается в осадке, что может привести к разрыву контактирующих поверхностей нижних KotiTaKTHbix пар и требует установки лопаток для удаления порошка из зоны подшипникового узла.

После перемещивания порошка с жидкой смазкой производят заливку смеси через заливное отверстие 10 в полость корпуса устройства. Включают вращение стенда при той же

частоте вращения, что и в нормальном режиме работы, и производят испытания в форсированном режиме за счет более быстрого абразивного износа. Электрическую нагрузку при этом

не включают. Поочередно подключая измерительньш прибор ко всем контактным парам, как это показано на фиг. 2, устанавливают, что через 50 ч работы динамическая нестабильность переходного сопротивления

в контактных парах изменилась с ве- , личины 0,002 Ом до величины 0,004 Ом (более допустимой величины). Поэтому испытания прекращают, так как величи-

на JR вьшша за допустимые пределы - 0,002 Ом, что является указанием на достижение предельного износа для данного устройства. Контактное устройство вынимают из корпуса, снимают

контактные и щеточные кольца к производят измерение их массы при достижении ими предельного значения износа G. Для щеточного кольца это составило 40 г (3 мм линейного износа пру

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ЗАЗОРА В ШАТУННОМ ПОДШИПНИКЕ КОЛЕНЧАТОГО ВАЛА ПРИ ИСПЫТАНИИ И ДИАГНОСТИКЕ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ АВТОМОБИЛЕЙ, ТРАНСПОРТНЫХ И ТРАНСПОРТНО-ТЕХНОЛОГИЧЕСКИХ МАШИН | 2018 |

|

RU2691259C1 |

| ЛАБОРАТОРНЫЙ СТЕНД ДЛЯ ИСПЫТАНИЙ НА КОНТАКТНУЮ УСТАЛОСТЬ ПАР ТРЕНИЯ КАЧЕНИЯ ТИПА "ЦИЛИНДР-ЦИЛИНДР" | 2019 |

|

RU2726255C1 |

| Способ эксплуатационного контроля зазора в шатунных подшипниках коленчатого вала при диагностике двигателя внутреннего сгорания автомобилей, транспортных и транспортно-технологических машин | 2020 |

|

RU2739657C1 |

| Многофункциональная комплексная присадка к топливам | 2015 |

|

RU2609767C1 |

| СПОСОБ ДИНАМИЧЕСКОГО МОНИТОРИНГА ВЫСОКОМОБИЛЬНЫХ НЕЛИНЕЙНЫХ ТЕХНИЧЕСКИХ СИСТЕМ | 2020 |

|

RU2745382C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ ИЗ МЕЛКОЗЕРНИСТОГО ПЛОТНОГО ГРАФИТА, ПРОПИТАННЫХ СЕРЕБРОМ И КАДМИЕМ, ЭЛЕКТРИЧЕСКИЙ КОНТАКТ, ЭЛЕКТРОМАГНИТНОЕ РЕЛЕ | 2023 |

|

RU2815171C1 |

| Узел скользящего токосъема | 2020 |

|

RU2752651C1 |

| СПОСОБ УСКОРЕННЫХ ИСПЫТАНИЙ МАШИН | 1995 |

|

RU2121606C1 |

| Способ приработки подшипников качения | 1990 |

|

SU1712693A1 |

| Способ исследования процесса трения | 1990 |

|

SU1788457A1 |

Изобретение относится к электротехнике, и электромашиностроению и предназначено для сокращения времени испытаний на технический pecjnpc изделий со скользящими злектрическими контактами, работающими в среде жидкой смазки, в частности, вращающихся контактных устройств. Целью изобретения является сокращение времени испытаний. По окончании номинального мирежима работы в жидкую смазку вводят абразивный порошок с размерами частиц менее 10 мкм, что позволяет крочастицам внедряться в межконтактную область и за счет более быстрого . абразивного износа производить форсированный режим работы при той же частоте вращения, что и в нормальном режиме работы. При этом наступление предельного (допустимого) значения износа определяют по изменению величины динамической нестабильности переходного сопротивления контактов, а технический ресурс определяют из выражения Т G - , где Т - технический ресурс устройства, ч; GP масса контакта после приработки , кг; масса контакта после наступления предельного износа, кг; 1- интенсивность износа в нормальном режиме работы, кг/ч определяемая из выражения 1 GO Nt/t где GI, - масса контакта после нормального режима работы, кг; t - время работы в нормальном режиме. 2ил. с (О О1 MB ч 00 сю

определяют технический ресурс токо- съемного устройства

20000 ч.

ботки. Измеренная масса Gj/, щеточного 40 жинного контакта). Далее по формуле кольца составила 49,7 г (1 мм износа пружинного контакта).

Зная массу щёточного кольца G о, измеренную после приработки и массу щеточного кольца G , измеренную 45 после испытания в номинальном режиме после наработки 5000 ч, определяют интенсивность износа в номинальном режиме по формуле:

т 50г-40г

Г 0,

Предлагаемый способ ускоренных ресурсных испытаний вращающихся кон- тактных устройств, работающих в сред жидкой смазки, в сравнении со спосот 2°12« 50гз49.75 о 5 -Ю- г/ч

t 5000ч

После определения интенсивности износа в номинальном режиме работы контактное устройство снова устанавливают в корпус. Через сливной штуцер 11 сливают диэлектрическую жидкость в мерную емкость и в соотношении не более 1:10 вводят в жидкость

определяют технический ресурс токо- съемного устройства

жинного контакта). Далее по формуле

20000 ч.

т 50г-40г

Г 0,

45

Предлагаемый способ ускоренных ресурсных испытаний вращающихся кон- тактных устройств, работающих в сред жидкой смазки, в сравнении со спосо50 бом прототипом, позволяет сократить время испытаний по меньшей мере в 2 раза, поскольку в способе прототипе испытания в номинальном режиме проводятся поэтапно не менее двух

55 раз, а в предлагаемом способе испытания в номинальном режиме проводят только один раз.

Предлагаемый способ не требует многократного повторения дорогостояфи9.2

| Авторское свидетельство СССР № 1198623, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Обеспечение износостойкости изделий ускоренных ресурсных.испытаний с периодическим форсированием режима | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-01-15—Публикация

1986-12-15—Подача