мает различные значения. При граничном трении (при наличии ВС) эта составляющая складывается из постоянного тока асимметрии и выпрямленной слоями и пленками ВС переменного тока. При повреждаемое™ составляющая равна постоянному току асимметрии. Метод позволяет исследовать влияние параметров нагружения, свойства- материалов и среды на формирование и разрушение ВС.

Наиболее близким по технической сущности и достигаемому результату является способ, заключающийся в осуществлении фрикционного взаимодействия элементов пары трения, нагружении ее и определении характеристик вторичных структур и параметров процесса трения в паре. Использование указанного способа позволяет по изменению коэффициента трения, времени цикла образования и разрушения вторичных структур более точно определить интенсивность изнашивания пары трения.

К недостаткам описанного способа следует отнести высокую трудоемкость определения толщины вторичных структур путем измерения на микроскопе. Это требует остановки пары трения и подготовки образцов. Результаты измерений не соответствуют действительному значению толщины пленок из ВС, существующих в работающей паре трения. Кроме того, коэффициент трения как показатель, характеризующий время цикла образования - разрушения ВС, не позволяет определить этапы работы пары трения (режим приработки, нормального износа и режим повреждаемое™ пары трения).

Эти недостатки снижают точность определения триботехнических характеристик пары трения и снижают достоверность результатов исследований.

Целью изобретения является повышение точности и достоверности исследова- ния трения путем определения пространственно-временных характеристик ВС при различных режимах трения. Это достигается тем, что в способе исследования трения, включающем фрикционное взаимодействие элементов пары трения, нагружают ее и определяют характеристики вторичных структур и параметры процесса трения в паре, а после нагружения ее подключают в электрическую цепь и осу-, ществляют ступенчатое догружение, В качестве характеристики вторичных структур . определяют контактное электросопротивление, по относительному падению усредненного исходного значения которого и по величине времени выхода пары трения на установившийся уровень усредненного значения контактного электросопротивления судят о наличии этапов приработки, нормального режима трения и режима повреж- даемости пары трения и динамики их

5 протекания; а в качестве параметров процесса трения определяют величины диапазонов восходящих и нисходящих участков временной развертки контактного электросопротивления, по которым определяют ки0 нетику образования, трансформации и разрушения вторичных структур.

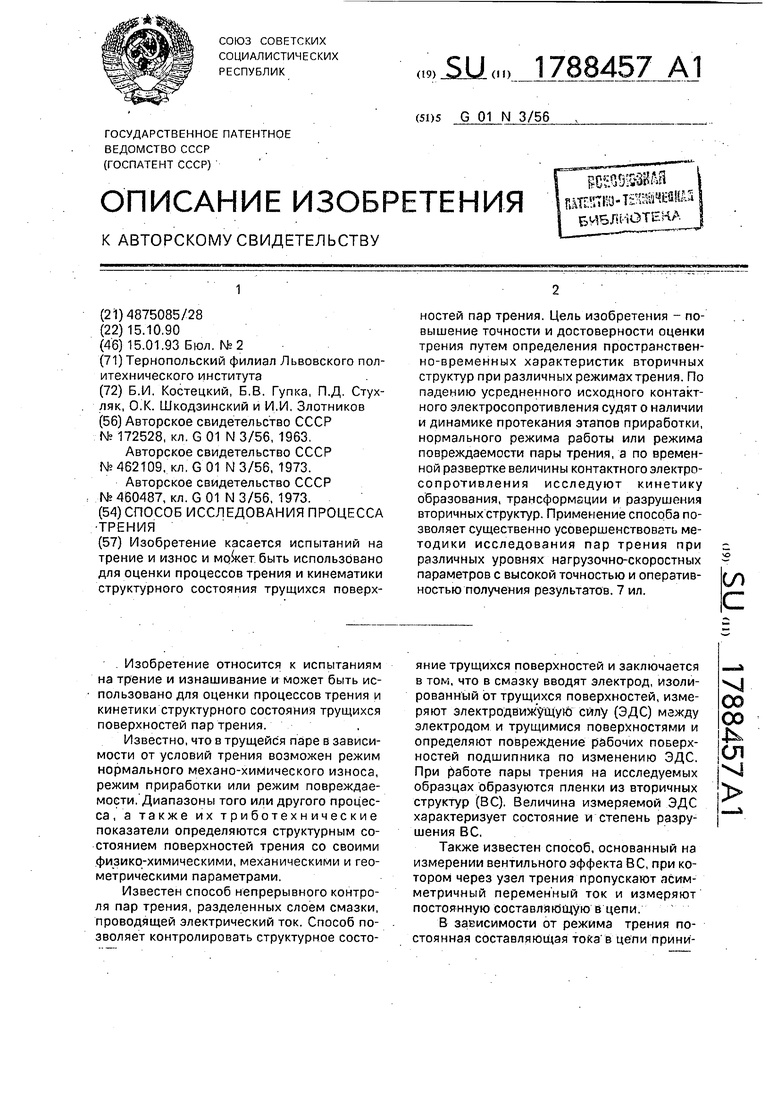

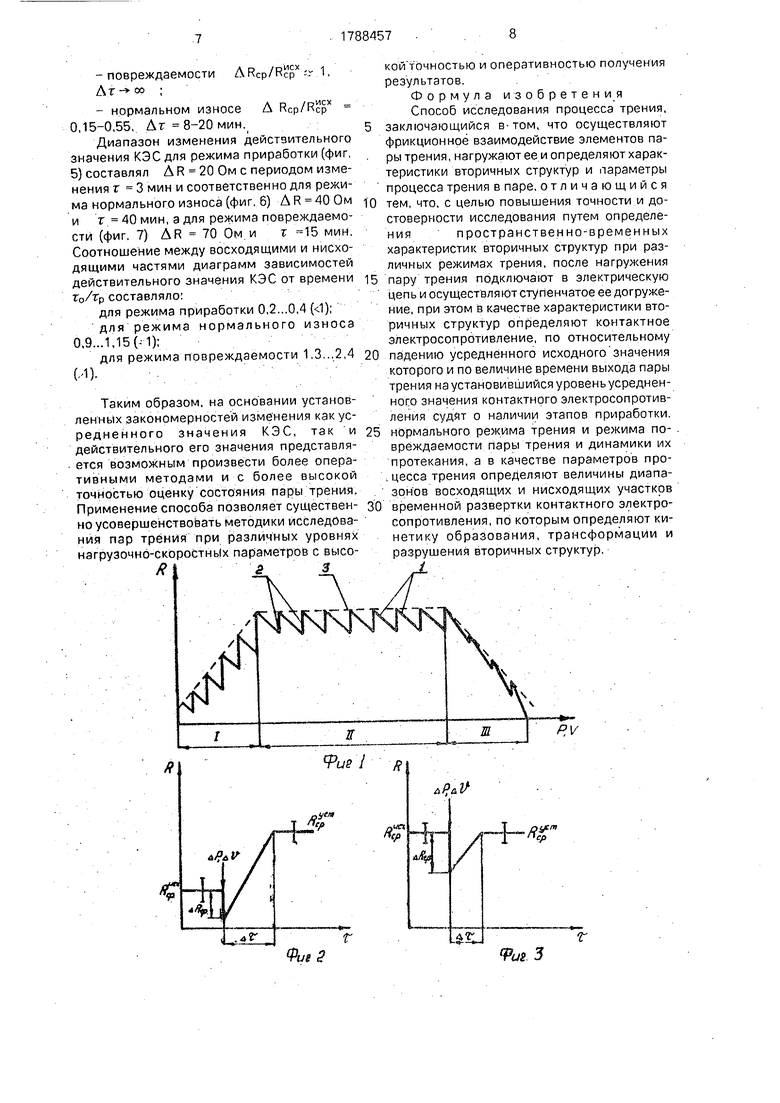

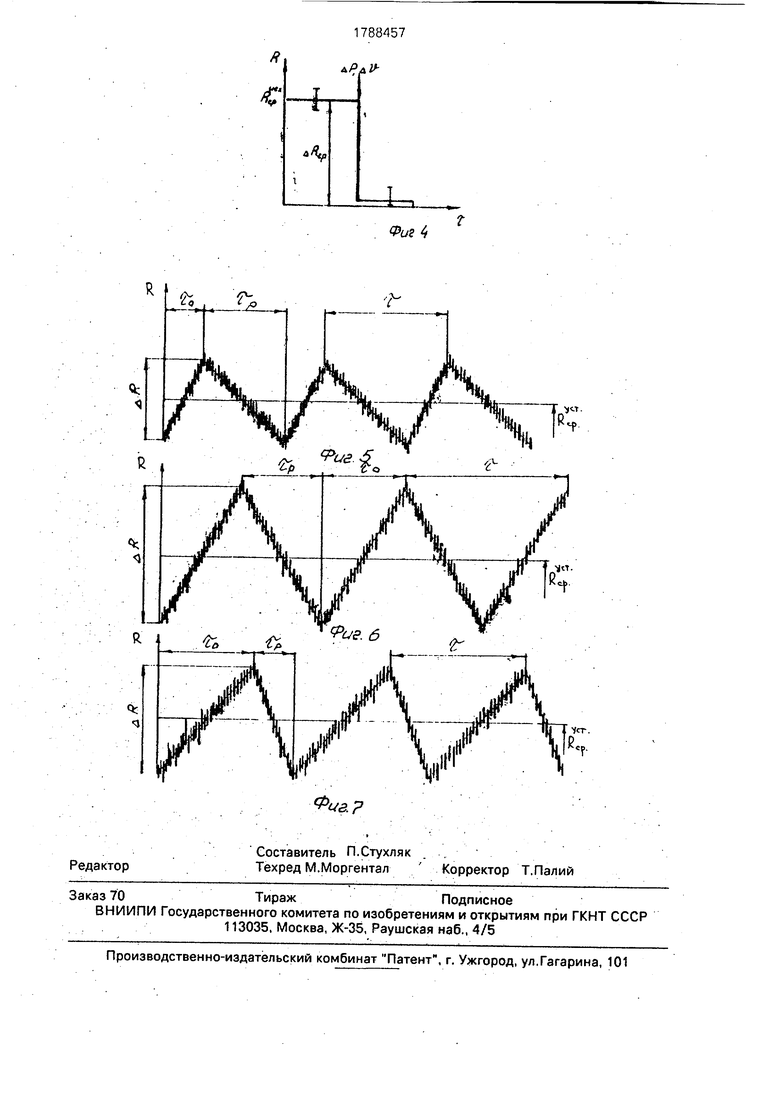

На фиг. 1 графически представлен, характер зависимости изменения усреднённого значения контактного электрического

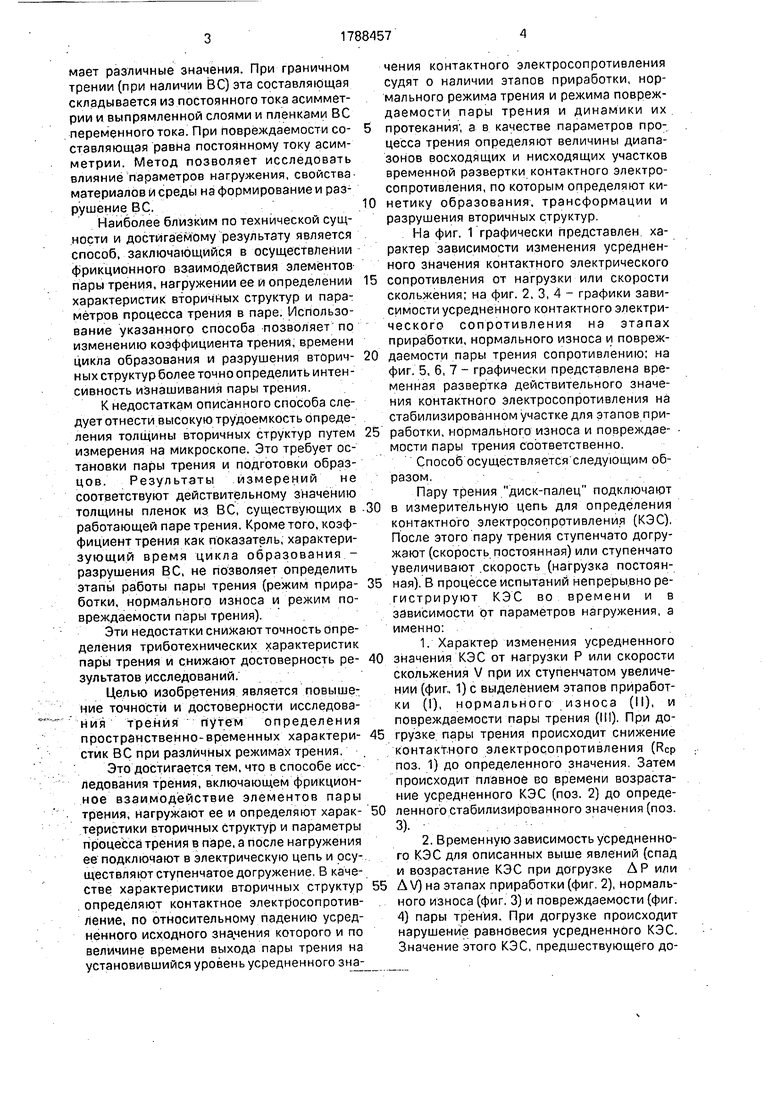

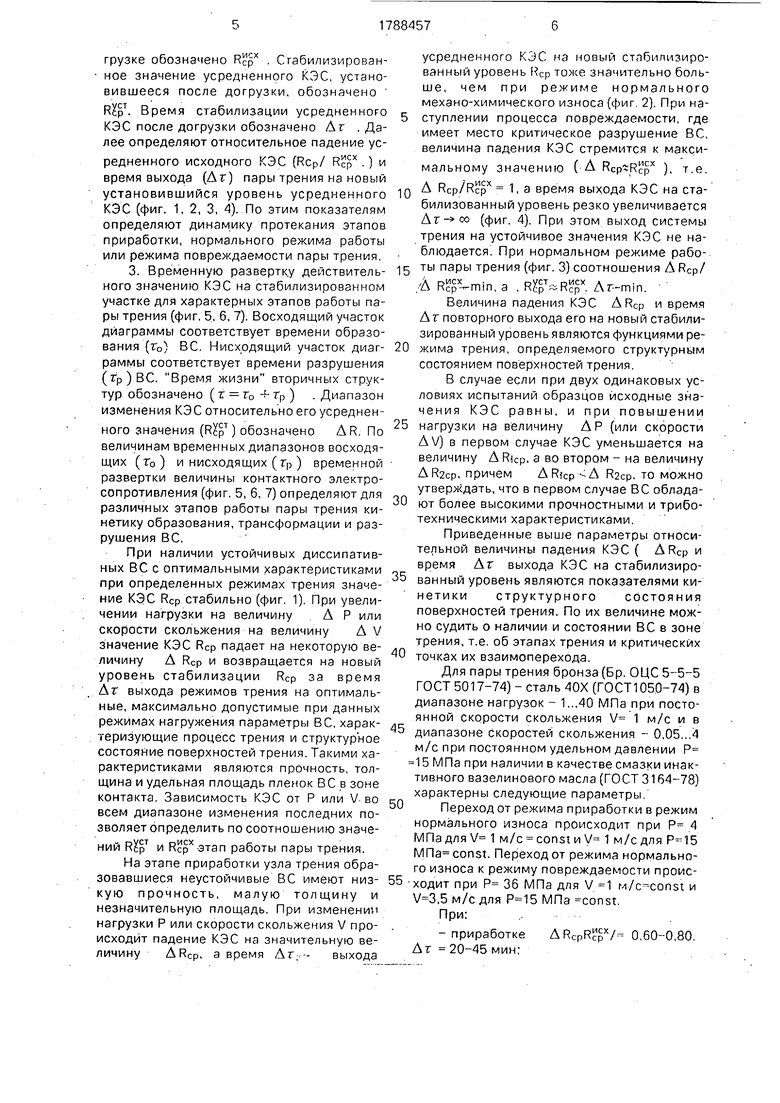

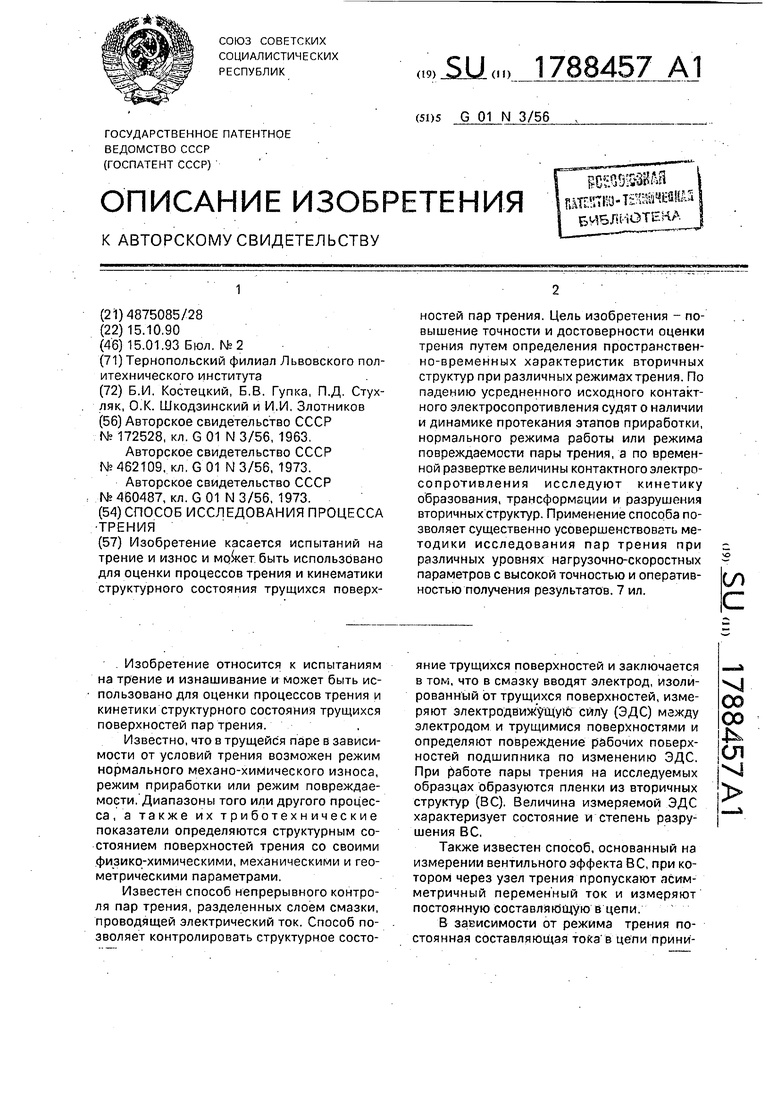

5 сопротивления от нагрузки или скорости скольжения; на фиг. 2, 3, 4 - графики зависимости усредненного контактного электри- ческого сопротивления на этапах приработки, нормального износа и повреж0 даемости пары трения сопротивлению; на фиг. 5, 6, 7 - графически представлена временная развертка действительного значения контактного электросопротивления на стабилизированном участке для этапов при5 работки, нормального износа и повреждаемое™ пары трения соответственно.

Способ осуществляется следующим образом.; . Пару трения диск-палец подключают

0 в измерительную цепь для определения контактного электросопротивления (КЭС). После этого пару трения ступенчато догружают (скорость постоянная) или ступенчато увеличивают .скорость (нагрузка постоян5 ная). В процессе испытаний непрерывно ре- гистрируют КЭС во времени и в зависимости от параметров нагружения, а именно:.

1. Характер изменения усредненного 0 значения КЭС от нагрузки Р или скорости скольжения V при их ступенчатом увеличении (фиг. 1) с выделением этапов приработки (Г), нормального износа (II), и повреждаемое™ пары трения (III). При до- 5 грузке, пары трения происходит снижение контактного электросопротивления (RCp поз. 1) до определенного значения. Затем происходит плавное во времени возрастание усредненного КЭС (поз. 2) до опреде- 0 ленного стабилизированного значения(поз.

з). .

2. Временную зависимость усредненного КЭС для описанных выше явлений (спад и возрастание КЭС при догрузке ДР или 5 AV) на этапах приработки (фиг. 2), нормального износа (фиг, 3) и повреждаемое™ (фиг. 4) пары трения. При догрузке происходит нарушение равновесия усредненного КЭС. Значение этого КЭС, предшествующего догрузке обозначено Rcpx . Стабилизированное значение усредненного КЭС, установившееся после догрузки, обозначено

. Время стабилизации усредненного КЭС после догрузки обозначено Дг . Далее определяют относительное падение усредненного исходного КЭС (RcP/ Rcpx -) и время выхода (Д) пары трения на новый установившийся уровень усредненного КЭС (фиг. 1, 2, 3, 4). По этим показателям определяют динамику протекания этапов приработки, нормального режима работы или режима повреждаемости пары трения.

3. Временную развертку действительного значению КЭС на стабилизированном участке для характерных этапов работы пары трения (фиг. 5, б, 7). Восходящий участок диаграммы соответствует времени образования (г0) ВС. Нисходящий участок диаграммы соответствует времени разрушения (Гр)ВС. Время жизни вторичных структур обозначено (г т0 + тр ) . Диапазон изменения КЭС относительно его усредненного значения () обозначено ДР.- По величинам временных диапазонов восходящих (г0) и нисходящих (Гр ) временной развертки величины контактного электросопротивления (фиг. 5, 6, 7) определяют для различных этапов работы пары трения кинетику образования, трансформации и разрушения ВС.

При наличии устойчивых диссипатив- ных ВС с оптимальными характеристиками при определенных режимах трения значение КЭС Rep стабильно (фиг. 1). При увеличении нагрузки на величину Д Р или скорости скольжения на величину Д V значение КЭС RCp падает на некоторую величину Д RCp и возвращается на новый уровень стабилизации RCp за время Дг выхода режимов трения на оптимальные, максимально допустимые при данных режимах нагружения параметры ВС, характеризующие процесс трения и структурное состояние поверхностей трения. Такими характеристиками являются прочность, толщина и удельная площадь пленок ВС в зоне контакта. Зависимость КЭС от Р или V-во всем диапазоне изменения последних позволяет определить по соотношению значений и РсрХ-этап работы пары трения.

На этапе приработки узла трения образовавшиеся неустойчивые ВС имеют низкую прочность, малую толщину и незначительную площадь. При изменен нагрузки Р или скорости скольжения V происходит падение КЭС на значительную величину ДРср, а время Дг:.-- выхода

усредненного КЭС на новый стабилизированный уровень RCp тоже значительно больше, чем при режиме нормального механо-химического износа (фиг. 2). При на- 5 ступлении процесса повреждаемости, где имеет место критическое разрушение ВС. величина падения КЭС стремится к максимальному значению ( Д RcpiRcpX ), т.е.

Q Д RCp/Rcpx 1, а время выхода КЭС на стабилизованный уровень резко увеличивается Дг- со (фиг. 4). При этом выход системы трения на устойчивое значения КЭС не наблюдается. При нормальном режиме рабоg ты пары трения (фиг. 3) соотношения Д RCp/

/Д , а , Дг-min.

Величина падения КЭС ARcp и время Д г повторного выхода его на новый стабилизированный уровень являются функциями ре0 жима трения, определяемого структурным состоянием поверхностей трения.

В случае если при двух одинаковых условиях испытаний образцов исходные значения КЭС равны, и при повышении

5 нагрузки на величину ДР (или скорости Д V) в первом случае КЭС уменьшается на величину Д Rkp, а во втором - на величину AR2cp, причем ДР{Ср Д R2cp- то можно утверждать, что в первом случае ВС облада0 ют более высокими прочностными и трибо- техническими характеристиками.

Приведенные выше параметры относительной величины падения КЭС ( ДРСр и время Дг выхода КЭС на стабилизиро5 ванный уровень являются показателями кинетики структурного состояния поверхностей трения. По их величине можно судить о наличии и состоянии ВС в зоне трения, т.е. об этапах трения и критических

0 точках их взаимоперехода.

Для пары трения бронза (Бр. ОЦС 5-5-5 ГОСТ 5017-74) - сталь 40Х (ГОСТ105.0-74) в диапазоне нагрузок - 1...40 МПа при постоянной скорости скольжения V 1 м/с и в

5 диапазоне скоростей скольжения - 0,05...4

м/с при постоянном удельном давлении Р

15 МПа при наличии в качестве смазки инактивного вазелинового масла (ГОСТ 3164-78)

характерны следующие параметры.

0Переход от режима приработки в режим нормального износа происходит при Р 4 МПа для V 1 м/с const и V 1 м/с для МПа const. Переход от режима нормального износа к режиму повреждаемости проис5 -ходит при Р 36 МПа для V 1 м/c-const и ,5 м/с для МПа const. При:

-приработке ARCpRcpx/ 0,60-0,80. Дг 20-45 мин;

- повреждаемое™

Дг - 00 ;

ARCp/Rcpx- r .1,

A Rcp/Rcp

- нормальном износе 0,15-0,55, Ат 8-20 мин.t

Диапазон изменения действительного значения КЭС для режима приработки (фиг. 5) составлял Л R 20 Ом с периодом изменения т 3 мин и соответственно для режима нормального износа (фиг. 6) ЛН 400м и г 40 мин, а для режима повреждаемо- стй (фиг. 7) AR 70 Ом. и г 15 мин. Соотношение между восходящими и нисходящими частями диаграмм зависимостей действительного значения КЭС от времени ГО/ТРсоставляло:

для режима приработки 0,2...0,4 (1);

для режима нормального износа 0.9...1И5(--1): .

для режима повреждаемое™ 1.3...2,4 (Л).. -

Таким образом, на основании установленных закономерностей изменения как ус- редненного значения КЭС, так и действительного его значения представляется возможным произвести более оперативными методами и с более высокой точностью оценку состояния пары трения. Применение способа позволяет существен- но усовершенствовать методики исследования пар трения при различных уровнях нагрузочно-скоростнЫх параметров с высо- Rг з

кой точностью и оперативностью получения результатов..

Формула изобретения Способ исследования процесса трения, заключающийся в-том, что осуществляют фрикционное взаимодействие элементов пары трения, нагружают ее и определяют характеристики вторичных структур и параметры процесса трения в паре, отличающийся тем, что, с целью повышения точности и достоверности исследования путем определенияпространственно-временныххарактеристик вторичных структур при различных режимах трения, после нагружения пару трения подключают в электрическую цепь и осуществляют ступенчатое ее догружение, при этом в качестве характеристики вторичных структур определяют контактное электросопротивление, по относительному падению усреднённого исходного значения которого и по величине времени выхода пары трения на установившийся уровень усредненного значения контактного электросопротивления судит о наличии этапов приработки, нормального режима трения и режима повреждаемости пары трения и динамики их протекания, а в качестве параметров про- цесса трения определяют величины диапазонов восходящих и нисходящих участков временной развертки контактного электросопротивления, по которым определяют кинетику образования, трансформации и разрушения вторичных структур.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обкатки транспортного двигателя | 1991 |

|

SU1776348A3 |

| Способ подбора материалов пар трения и устройство для его осуществления | 1978 |

|

SU746136A1 |

| Способ прогнозирования остаточной долговечности элементов конструкций | 1987 |

|

SU1585722A1 |

| Способ ускоренных испытаний пар трения скольжения в смазочной среде | 1985 |

|

SU1401348A1 |

| Способ приработки трибосистемы | 1990 |

|

SU1758505A1 |

| СПОСОБ ПРИРАБОТКИ ЧЕРВЯЧНЫХ ПЕРЕДАЧ | 2017 |

|

RU2651398C1 |

| СПОСОБ НЕПРЕРЫВНОГО КОНТРОЛЯ ИЗНОСА ФРИКЦИОННОЙ ПАРЫ | 2004 |

|

RU2263891C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КИНЕТИКИ ИЗНОСА ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ МАШИН | 2012 |

|

RU2494342C1 |

| Способ определения параметров износостойкости материалов узлов трения | 1988 |

|

SU1627910A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАБОТОСПОСОБНОСТИ АНТИФРИКЦИОННЫХ МАТЕРИАЛОВ И ТВЕРДОСМАЗОЧНЫХ ПОКРЫТИЙ | 1993 |

|

RU2090858C1 |

%t3

Фиг 3

-С

t

Авторы

Даты

1993-01-15—Публикация

1990-10-15—Подача