Изобретение относится к прокатному производству, в частности к охлаждению рабочих валков станов горячей и холодной прокатки, преимущественно реверсивных станов горячей прокатки полос.

Цель изобретения - повышение производительности стана и увеличение выхода годного путем повышения эффективности охлаждения валков.

Способ охлаждения валков при прокатке полос поясняется чертежами.

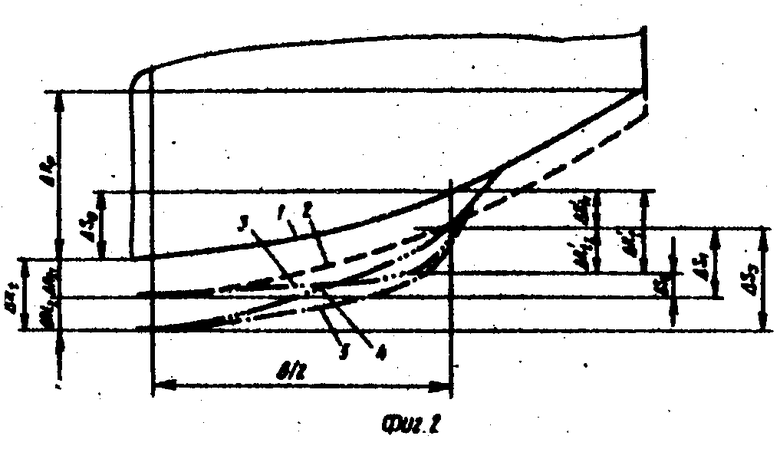

На фиг. 1 показана зависимость температуры поверхности валка от соотношения расхода смазочно-охлаждающей жидкости на валки со стороны входа и выхода металла; на фиг. 2 - изменения теплового пpофиля валков (за время цикла прокатки) на примере реверсивной горячей прокатки на стане 2800 полос из алюминия и алюминиевых сплавов; на фиг. 3 - усредненный тепловой профиль верхнего и нижнего рабочих валков при прокатке в зависимости от ширины прокатываемых полос на примере реверсивного стана.

Из графика зависимости (на фиг. 1) видно, что наиболее эффективным является охлаждение валка при соотношении плотности орошения; со стороны выхода металла из валков - (0,15-0,45), а со стороны входа - (0,85-0,55) от общего расхода смазочно-охлаждающей жидкости на валок (на клеть стана). При таком способе подачи обеспечивается минимальная температура валка при сохранении имеющегося расхода. Изменение соотношений расходов в сторону увеличения или уменьшения как со стороны входа металла из очага деформации, так и со стороны выхода ведет к нерациональному использованию СОЖ и повышению температуры валка.

Испытания предлагаемого способа охлаждения валков при горячей прокатке полос из алюминия и алюминиевых сплавов проведены на реверсивном стане 2800.

П р и м е р 1. В процессе прокатки смазочно-охлаждающая жидкость (эмульсия) подавалась на валки со стороны входа металла в валки в количестве 490 м3/ч (0,70 G), а со стороны выхода - 210 м3/ч (0,30 G), а также по известному способу - со стороны входа и выхода металла из валков по 350 м3/ч или по 0,50 общего расхода на стане (клети). Температура валков измерялась с помощью датчиков температуры, установленных в клети стана.

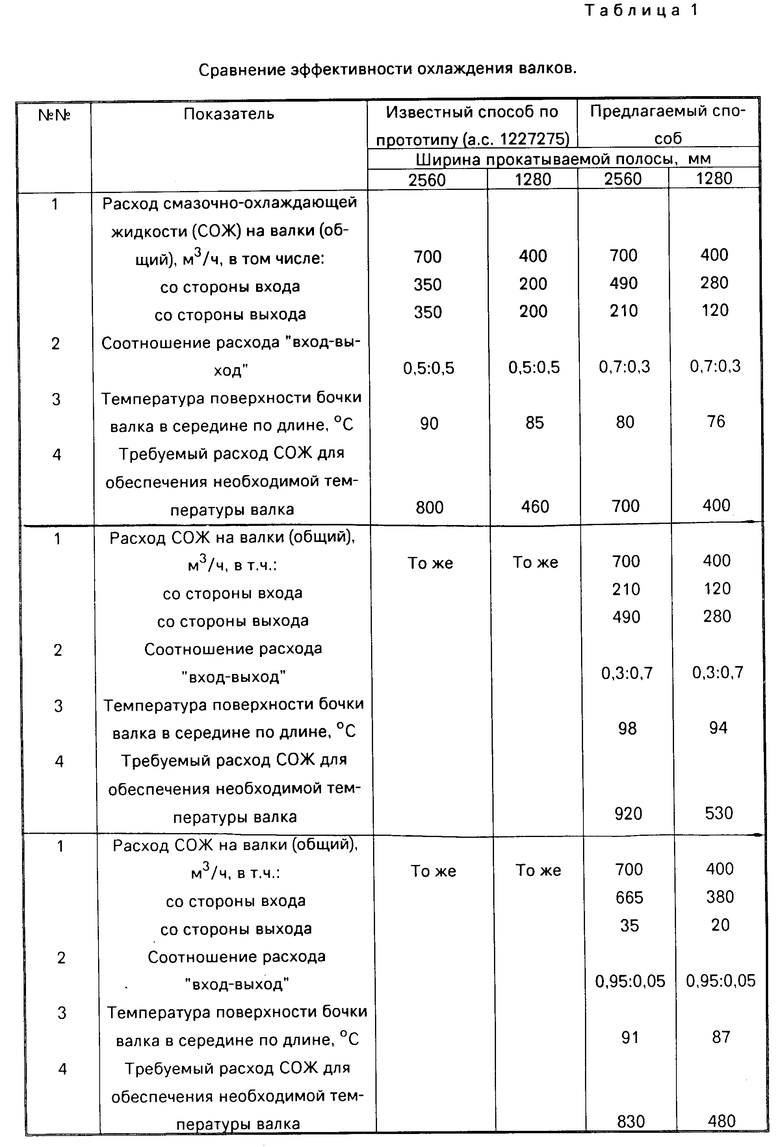

Результаты сравнения предлагаемого способа с известным приведены в табл. 1.

Установлено, что при изменении соотношения расхода СОЖ на входе выше верхнего предела и на выходе ниже нижнего предела эффективность охлаждения поверхности рабочих валков уменьшается, а при изменении соотношения расхода СОЖ на входе ниже нижнего предела и на выходе выше верхнего предела эффективность охлаждения резко падает (см. фиг. 1 и табл. 1).

Изменения теплового расширения на длине контакта с полосой при прокатке слитка (сляба) поясняются фиг. 2 на примере изменения радиального профиля рабочего валка показана половина валка в ненагруженном состоянии, где шлифованный профиль валка 1 с выпуклостью ΔRp на длине бочки и с выпуклостью на длине контакта с полосой, профиль 2 разогретого валка перед прокаткой слитка (сляба). При равномерном разогреве валков перед прокаткой с приращением Δ Rt1 выпуклость валка на длине контакта с полосой равна ΔSo.

В начальной стадии прокатки тепловой профиль 2 на длине контакта с металлом изменяется до профиля 3, а с ростом теплового расширения валка в зоне кромок прокатываемой полосы при повышении интенсивности прокатки и уменьшении времени охлаждения валков в цикле прокатки профиль 3 изменяется до профиля 5, а в некоторых случаях - до профиля 4 с ростом теплового расширения в средней части валка; в последующей стадии прокатки слитка (сляба) при охлаждении валков тепловое расширение валка изменяется до пpофиля 4 или 2 для регулирования общего профиля валков, уменьшения поперечной разнотолщинности, повышения стабильности прокатки, уменьшения серповидности прокатываемой полосы.

Для повышения производительности стана и увеличения выхода годного проката необходимо, чтобы эффективность охлаждения валков на кромках и в середине полосы компенсировала тепловое расширение валков, полученное в предшествующей стадии прокатки и обеспечивала качественное регулирование профиля в широких пределах. Так, тепловое расширение валка в середине ΔRt2 и на кромках Δ R''t2 должны полностью компенсироваться эффективным охлаждением валков, а тепловой профиль валков на длине контакта с полосой при охлаждении валков должен изменяться от Δ S2 до ΔS3(фиг.2).

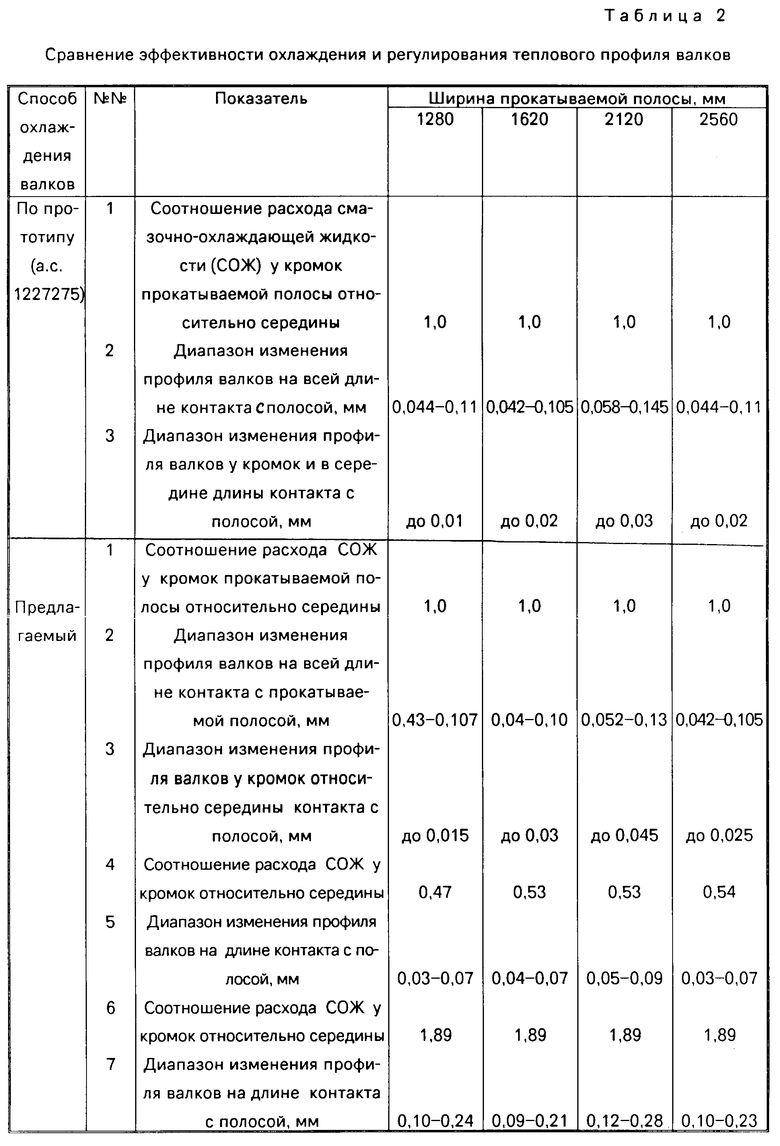

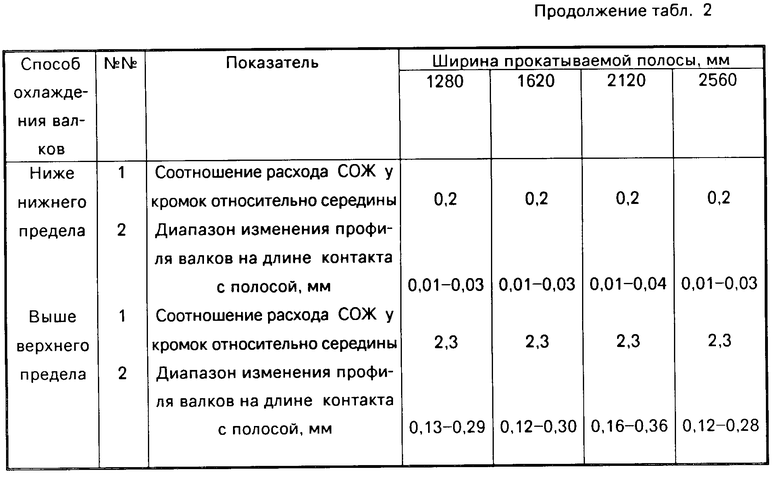

П р и м е р 2. В процессе прокатки СОЖ (эмульсия) подавалась на валки у кромок прокатываемой полосы относительно середины с соотношениями 0,2, 0,47-0,54, 1,0 , 1,89, 2,3. В результате охлаждения валка на длине контакта с полосой тепловое расширение (изменение теплового профиля) у кромок относительно середины изменилось соответственно на 0,01-0,04; 0,03-0,09; 0,015-0,045; 0,09-0,29 и 0,12-0,36 мм. При этом поддержание соотношения расхода у кромок относительно середины 0,2 приводило к низкой эффективности регулирования и невозможности поддержания профиля с требующимися параметрами, а поддержание соотношения 2,3 приводило к возникновению отслоений бочки валка в зоне кромок прокатываемых полос.

Сравнение эффективности охлаждения и регулирования теплового профиля показано в табл. 2.

Как видно из табл. 2, значительный положительный эффект регулирования при подаче СОЖ на валки обусловлен соотношением расхода СОЖ при подаче ее на валки у комок и в середине полосы ( 1-7 в табл. 2), что обеспечивает качественную пpокатку широкого сортимента проката из алюминиевых сплавов по ширине и массе, т.е. при соотношении расхода СОЖ у кромок, равном 0,4-2,0, расхода в середине.

При соотношении расхода СОЖ на кромках относительно середины ниже нижнего предела (табл. 2) эффективность регулирования становится недостаточной: меньше разницы Δ S1 и Δ S2 (фиг. 2) или меньше величины теплового расширения ΔRt2 и Δ R't2. При последующих циклах интенсивной прокатки теплосодержание участков бочки валка у кромок растет, создавая из-за перегрева дополнительные растягивающие напряжения и образование отслоений. Кроме этого, ухудшаются условия качественного регулирования профиля валков и наблюдается общее приращение тепловой составляющей профиля на длине контакта с полосой.

При соотношении выше верхнего предела величина теплового расширения в середине валка Δ Rt2 (в сравнении с участком у кромок) уменьшается в меньшей степени, а при значительном уменьшении теплового расширения у кромок величина теплового расширения уменьшается на величину Δ R't до профиля 1 (фиг. 2). Тепловой профиль в середине валка при последующих циклах интенсивной прокатки растет до максимального Δ Rt и тепловая выпуклость на длине контакта с прокатываемой полосой становится больше Δ S3 на величину Δ R't1, создавая неблагоприятные условия дальнейшего регулирования профиля из-за инерционности процесса эксплуатации валков. При этом максимальная величина приращения теплового расширения у кромок в цикле прокатки Δ R't2 перекрывается дополнительным сжатием на величину Δ R't1 и общее изменение становится равным Δ R't, что недопустимо по условиям эксплуатации валков.

Таким образом, при подаче СОЖ у кромок прокатываемой полосы относительно середины с расходом за пределами соотношения (0,4-2,0)G1приводит к ухудшению условий регулирования теплового профиля валков.

Реализация заявляемого способа позволит существенно улучшить технико-экономические показатели листопрокатного производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 1993 |

|

RU2067901C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕПЛОВЫМ ПРОФИЛЕМ ВАЛКОВ ПРОКАТНОГО СТАНА | 1997 |

|

RU2115494C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ЧУГУННЫХ РАБОЧИХ ВАЛКОВ | 2013 |

|

RU2533471C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС В МНОГОКЛЕТЬЕВОМ СТАНЕ | 2001 |

|

RU2212289C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС В МНОГОКЛЕТЬЕВОМ СТАНЕ | 2001 |

|

RU2212963C2 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС В НЕПРЕРЫВНОМ МНОГОКЛЕТЬЕВОМ СТАНЕ | 2001 |

|

RU2212962C2 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ СТАЛЬНЫХ ПОЛОС | 2012 |

|

RU2499639C1 |

| Способ прокатки полос на широкополосном стане | 1989 |

|

SU1652007A1 |

| СПОСОБ ПРОКАТКИ ПОЛОС ИЗ ТРАНСФОРМАТОРНОЙ СТАЛИ И СТАН ДЛЯ ХОЛОДНОЙ ПРОКАТКИ | 2014 |

|

RU2559069C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТОНКИХ ПОЛОС НА ШИРОКОПОЛОСНОМ СТАНЕ | 2014 |

|

RU2578328C2 |

Изобретение относится к прокатному производству, в частности к охлаждению рабочих валков станов горячей и холодной прокатки, преимущественно реверсивных станов горячей прокатки полос. Цель изобретения - повышение производительности стана и увеличение выхода годного путем повышения эффективности охлаждения валков. Способ включает подачу смазочно-охлаждающей жидкости по касательной к каждой бочке валка со стороны входа и выхода металла из валков. Новыми являются подача смазочно-охлаждающей жидкости с соотношением расхода ее, равном (0,85 - 0,55) G со стороны входа и (0,15 - 0,45) G со стороны выхода, где G - общий расход смазочно-охлаждающей жидкости в клети стана; расход смазочно-охлаждающей жидкости у кромок относительно середины прокатываемой полосы в пределах (0,4-2,0)G1 , где G1 - расход смазочно-охлаждающей жидкости в середине по длине бочки валка. 3 ил., 2 табл.

СПОСОБ ОХЛАЖДЕНИЯ ВАЛКОВ ПРИ ПРОКАТКЕ ПОЛОС, включающий подачу смазочно-охлаждающей жидкости по касательной к каждой бочке валка со стороны входа и выхода металла из валков, отличающийся тем, что, с целью повышения производительности стана и увеличения выхода годного путем повышения эффективности охлаждения валков, подачу смазочно-охлаждающей жидкости осуществляют с соотношением расхода ее (0,85 - 0,55)G со стороны входа и (0,15 - 0,45)G со стороны выхода, а расход у кромок относительно середины прокатываемой полосы в пределах (0,4 - 2,0)G, где G - общий расход смазочно-охлаждающей жидкости; G1 - расход СОЖ в середине по длине бочки валка.

| Способ охлаждения прокатных валков в процессе прокатки | 1984 |

|

SU1227275A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-07-30—Публикация

1987-01-22—Подача