Изобретение относится к технологии прокатного производства, конкретно к технологии непрерывной прокатки тонких полос, и может быть использовано на многоклетевых широкополосных станах горячей прокатки.

Известен способ горячей прокатки тонких полос на широкополосном стане, включающий прокатку заготовки в черновой группе клетей стана, прокатку полос в чистовой непрерывной группе клетей, с охлаждением полосы в межклетевых промежутках и на отводящем рольганге водой сверху и снизу и последующее охлаждение полосы водой на отводящем рольганге. При прокатке в чистовой группе клетей регулирование теплового профиля полосы осуществляют дифференцируемым управляемым охлаждением поверхности рабочих валков водой по ширине. Охлаждение осуществляют сверху и снизу непосредственно со стороны выхода из очага деформации [1].

Недостаток известного способа состоит в том, что в нем предусматривается воздействие на поперечный профиль прокатываемой полосы только с помощью изменения режима охлаждения бочек рабочих валков, при этом не используется регулирование поперечного профиля полосы с помощью других технологических параметров, зачастую более эффективно воздействующих на профиль.

Известен способ горячей прокатки тонких полос на широкополосном стане, включающий прокатку заготовки в черновой группе клетей стана, прокатку полос в чистовой непрерывной группе клетей, с охлаждением полосы в межклетевых промежутках и на отводящем рольганге, с последующей смоткой в рулоны, при этом на промежуточном рольганге после черновой группы клетей предварительно охлаждают его поверхности водно-воздушной смесью дифференцированно по длине раската.

Способ обеспечивает оптимальную микроструктуру горячекатаной полосы путем управления охлаждением раската на промежуточном рольганге [2].

Недостаток этого способа состоит в том, что в нем не предусматривается воздействие на технологические параметры процесса прокатки с целью повышения точности геометрических характеристик проката.

Наиболее близким к изобретению по своей сущности является способ горячей прокатки тонких полос на широкополосном стане, включающий в себя последовательную прокатку нагретого сляба в черновой и чистовой группах клетей, с регламентированными величинами обжатий и натяжений, и предварительную настройку режима прокатки, с использованием математической модели процесса прокатки и прогнозированием показателей неплоскостности, ввод в указанную модель данных о марке и химическом составе материала прокатываемой полосы, а также контролируемых датчиками значений толщины полосы после черновой и чистовой групп клетей в трех точках по ширине: в середине, у левой и правой кромок, температуры ее перед чистовой группой, настроечных параметров режима прокатки в чистовой группе клетей: профилировки валков, частных обжатий в каждой клети, межклетевых натяжений, заданной скорости на выходе из последней клети, обработку моделью всех этих данных и выдачу зависящих от них ожидаемых показателей неплоскостности полосы после каждой клети чистовой группы: коэффициентов вытяжки в середине, у левой и правой боковых кромок, их разности, амплитуды неплоскостности, и в случае выхода амплитуды неплоскостности за допустимые, заранее заданные пределы коррекцию оператором чистовой группы стана настройки режима прокатки [3]. Этот способ принят в качестве прототипа.

Недостаток способа-прототипа состоит в том, что в нем не разработан алгоритм коррекции параметров режима прокатки при настройке, обеспечивающий уменьшение прогнозируемых показателей неплоскостности до заданных значений. Правильность и точность коррекции в известном способе в большой мере зависят от опыта оператора, что не гарантирует надежности настройки.

Задача изобретения - разработка применительно к способу-прототипу алгоритма коррекции параметров режима прокатки, позволяющего исключить из процесса настройки фактор опыта оператора и тем самым повысить надежность настройки.

Указанная задача решается тем, что в способе горячей прокатки тонких полос на широкополосном стане, включающем последовательную прокатку нагретого сляба в черновой и чистовой группах клетей, с регламентированными величинами обжатий и натяжений, и предварительную настройку режима прокатки, с использованием математической модели процесса прокатки и прогнозированием показателей неплоскостности, ввод в указанную модель данных о марке и химическом составе материала прокатываемой полосы, а также контролируемых датчиками значений толщины полосы после черновой и чистовой групп клетей в трех точках по ширине: в середине, у левой и правой кромок, температуры ее перед чистовой группой, настроечных параметров режима прокатки в чистовой группе клетей, включающие профилировки валков, обжатия в каждой клети, межклетевые натяжения и заданную скорость на выходе из последней клети, обработку с использованием математической модели процесса прокатки упомянутых данных и выдачу зависящих от них ожидаемых показателей неплоскостности полосы после каждой клети чистовой группы, включающих коэффициенты вытяжки в середине и у левой и правой боковых кромок, их разности, амплитуды неплоскостности, и в случае выхода амплитуды неплоскостности за допустимые, заранее заданные пределы коррекцию настройки режима прокатки согласно изобретению при превышении рассчитанной по модели амплитуды неплоскостности полосы на выходе из последней клети чистовой группы стана упомянутых допустимых значений во всех клетях чистовой группы стана, начиная с первой (i=1…k, где k - номер последней клети), последовательно вычисляют с использованием математической модели процесса прокатки коэффициенты вытяжки и их разности по следующим математическим выражениям:

Δλлевi=λсерi-λлевi, Δλправi=λсерi-λправi,

λлевi=hлевi-l/hлевi; λсерi=hсерi-1/hсерi;

λправi=hправi-1/hправi;

где λлевi, λсерi, λправi - коэффициенты вытяжки в i-й клети соответственно по левой кромке, в середине и по правой кромке;

hлевi-1, hсерi-1, hправi-1 - толщина полосы на входе в i-ю клеть соответственно на левой кромке, в середине и на правой кромке,

hлевi, hсерi, hправi - толщина полосы на выходе из i-й клети соответственно на левой кромке, в середине и на правой кромке,

и при Δλлевi>0 и (или) Δλправi>0 увеличивают расход и давление охлаждающей воды, подаваемой на середину бочки рабочих валков i-й клети, увеличивают обжатие в i-й клети, перераспределяют суммарное обжатие с уменьшением обжатия в тех клетях, где Δλлевi<0 и/или Δλправi<0, уменьшают межклетевые натяжения и уменьшают шлифовочную выпуклость рабочих валков в i-й клети, а при Δλлевi<0 и/или Δλправi<0 уменьшают расход и давление охлаждающей воды, подаваемой на середину бочки рабочих валков i-й клети, уменьшают обжатие в i-й клети, перераспределяют суммарное обжатие, с увеличением обжатия в тех клетях, где Δλлевi>0 и/или Δλправi>0, увеличивают межклетевые натяжения и увеличивают шлифовочную выпуклость рабочих валков в i-й клети, при этом коррекцию настройки режима прокатки осуществляют в пошаговом режиме до достижения амплитудой неплоскостности полосы упомянутых допустимых значений и дальнейшую технологическую прокатку проводят в скорректированном режиме.

Кроме того, увеличение расхода и давления охлаждающей воды, подаваемой на середину бочки рабочих валков i-й клети, увеличение обжатия в i-й клети и перераспределение суммарного обжатия осуществляют одновременно или выборочно.

Кроме того, уменьшение расхода и давления охлаждающей воды, подаваемой на середину бочки рабочих валков i-й клети, уменьшение обжатия в i-й клети и перераспределение суммарного обжатия осуществляют одновременно или выборочно.

Сущность изобретения заключается в том, что оператор стана заранее, на стадии настройки стана, задавая такие параметры режима прокатки, которые обеспечивают минимальные отклонения от плоскостности готовых полос, корректирует реальные параметры режима настроечной прокатки, в случае выхода значений неплоскостности за заданные значения, используя при этом пошаговый алгоритм коррекции, описанный в изобретении. При этом данный алгоритм учитывает все технологические параметры, влияющие на неплоскостность полосы, что позволяет с наибольшей точностью и надежностью обеспечить далее, уже на стадии технологической прокатки, невыход показателей точности формы полосы за заданные заранее в соответствии с техническими требованиями пределы.

Ниже приводится пример конкретной практической реализации способа согласно изобретению.

Способ был опробован при производстве на широкополосном стане 2000 полос из стали 3сп толщиной 1,57 мм, шириной 1250 мм из подката, поступившего из черновой группы на вход в чистовую группу клетей, имевшего толщину 35,4 мм.

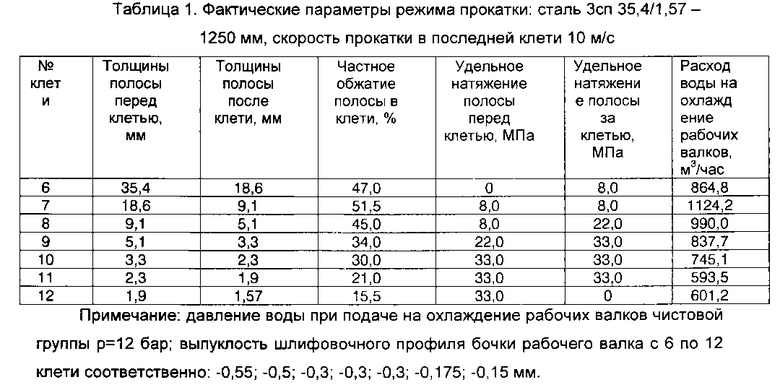

Фактические режимы прокатки этих полос до использования изобретения приведены в таблице 1.

Данные таблицы 1 были введены в модель идентификации факта неплоскостности полосы и ее численных значений, а также в алгоритм коррекции режима прокатки. Расчетная амплитуда волны для этих полос на выходе из последней - 12-й клети оказалась равной 18,8 мм, а фактическая (по замерам) 17 мм, что свидетельствует о достоверности модели идентификации неплоскостности.

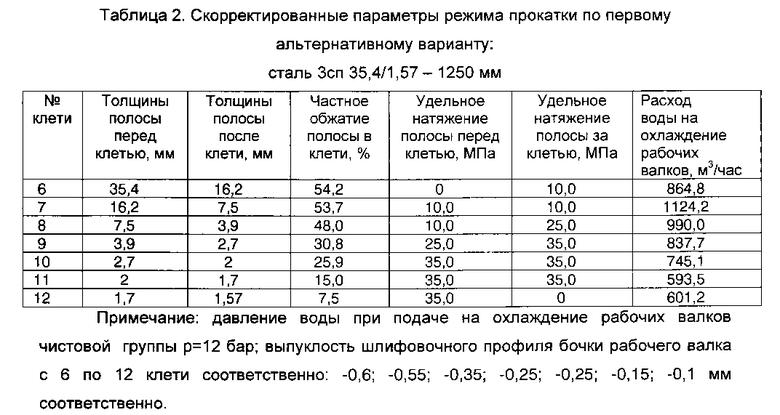

Коррекции, выполненные по первому альтернативному варианту описанного выше алгоритма, согласно изобретению заключались в следующем (таблица 2).

1. Уменьшены обжатия в 4-х последних клетях чистовой группы на 20-23%. Такое уменьшение обеспечило в этих клетях снижение усилия прокатки, упругих деформаций рабочих валков и увеличило обжатие полосы в середине ее сечения. Увеличение обжатия в середине сечения полосы позволило выровнять вытяжки и устранить дефект «волна».

2. Увеличены обжатия в 3 первых клетях чистовой группы на 10-15% для сохранения конечной толщины полосы.

3. Дополнительно на 10-15% увеличены натяжения в межклетевых промежутках. Это обеспечило дополнительное снижение усилия прокатки во всех клетях, уменьшило деформации валков и, следовательно, увеличило обжатие полосы по середине сечения во всех клетях, тем самым дополнительно выравнивая вытяжки и устраняя дефект «волна» на готовой полосе.

4. Дополнительно осуществлена перевалка рабочих валков с уменьшением шлифовочной выпуклости профиля в каждой из 3-х первых клетей на 0,05 мм и увеличением выпуклости шлифовочного профиля в каждой из 4-х последних клетей чистовой группы на 0,05 мм.

Расчетная амплитуда «волны» на полосе, полученной при прокатке по скорректированному режиму, оказалась равной 2,5 мм. Полоса с амплитудой дефекта «волна», равной 2,5 мм, соответствует категории плоскостности полосы ПВ.

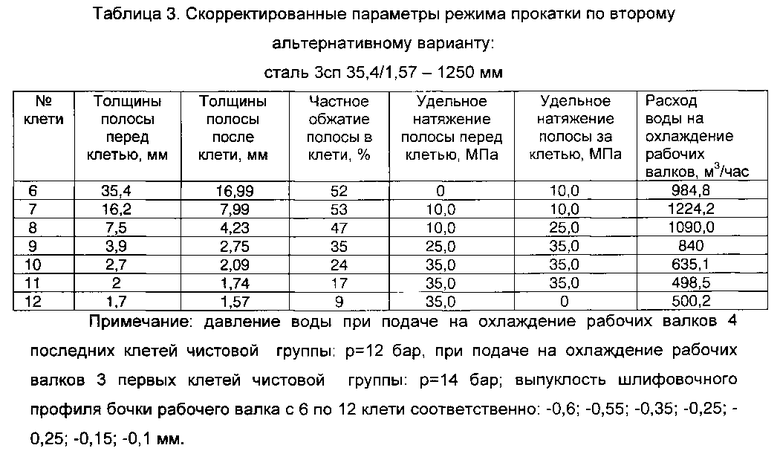

Коррекции, выполненные по описанному выше алгоритму по второму альтернативному варианту, согласно изобретению заключались в следующем (таблица 3).

1. Уменьшены обжатия в 4-х последних клетях чистовой группы на 18-20%. Такое уменьшение обеспечило в этих клетях снижение усилия прокатки, упругих деформаций рабочих валков и увеличило обжатие полосы в середине ее сечения. Увеличение обжатия в середине сечения полосы позволило выровнять вытяжки и устранить дефект «волна».

2. Увеличены обжатия в 3 первых клетях чистовой группы на 8-13% для сохранения конечной толщины полосы.

3. Уменьшены расходы и давления охлаждающей воды, подаваемой на бочки рабочих валков 4 последних клетей чистовой группы, на 100-120 м3/ч и 1 бар соответственно.

4. Увеличены расходы охлаждающей воды и давления охлаждающей воды, подаваемой на бочки рабочих валков 3 первых клетей чистовой группы на 70-90 м3/ч и 1 бар соответственно.

5. Дополнительно на 10-15% увеличены натяжения в межклетевых промежутках.

Это обеспечило дополнительное снижение усилия прокатки во всех клетях, уменьшило деформации валков и, следовательно, увеличило обжатие полосы по середине сечения во всех клетях, тем самым дополнительно выравнивая вытяжки и устраняя дефект «волна» на готовой полосе.

6. Дополнительно осуществлена перевалка рабочих валков с уменьшением выпуклости шлифовочного профиля в каждой из 3-х первых клетей на 0,05 мм и увеличением выпуклости шлифовочного профиля в каждой из 4 последних клетей чистовой группы на 0,05 мм.

Расчетная амплитуда «волны» на полосе, полученной при прокатке по скорректированному режиму, оказалась равной 1,9 мм. Полоса с амплитудой дефекта «волна», равной 1,9 мм, соответствует той же категории плоскостности полосы ПВ.

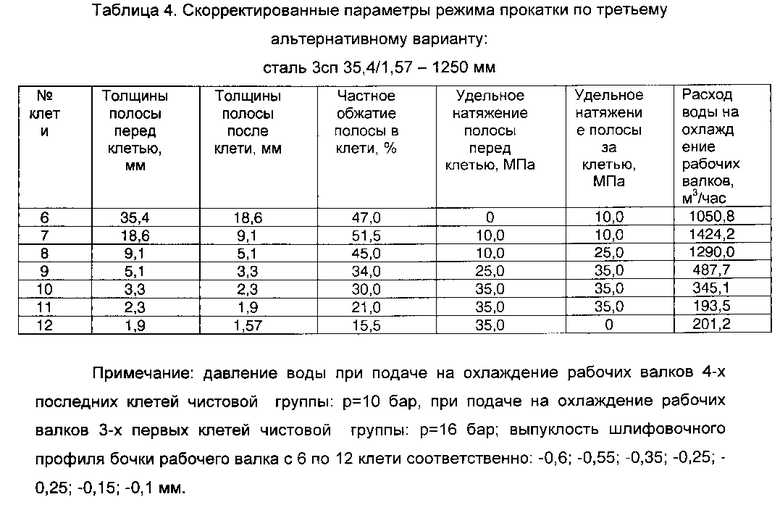

Коррекции, выполненные по описанному выше алгоритму по третьему альтернативному варианту, согласно изобретению заключались в следующем (таблица 4).

1. Уменьшены расходы и давления охлаждающей воды, подаваемой на бочки рабочих валков 4 последних клетей чистовой группы, на 350-450 м3/ч и 5 бар соответственно.

2. Увеличены расходы охлаждающей воды и давления охлаждающей воды, подаваемой на бочки рабочих валков 3 первых клетей чистовой группы на 250-300 м3/ч и 3,5 бар соответственно.

3. Дополнительно на 10-15% увеличены натяжения в межклетевых промежутках. Это обеспечило дополнительное снижение усилия прокатки во всех клетях, уменьшило деформации валков и, следовательно, увеличило обжатие полосы по середине сечения во всех клетях, тем самым дополнительно выравнивая вытяжки и устраняя дефект «волна» на готовой полосе.

4. Дополнительно осуществлена перевалка рабочих валков с уменьшением выпуклости шлифовочного профиля в каждой из 3-х первых клетей на 0,05 мм и увеличением выпуклости шлифовочного профиля в каждой из 4 последних клетей чистовой группы на 0,05 мм.

Расчетная амплитуда «волны» на полосе, полученной при прокатке по скорректированному режиму, оказалась равной 3,5 мм. Полоса с амплитудой дефекта «волна», равной 3,5 мм, соответствует той же категории плоскостности полосы ПВ.

Источники информации

1. Патент РФ №2300431, МПК B21B 1/00, 2007.

2. Патент РФ №2279937, МПК B21B 1/26, 2006.

3. Гарбер Э.А., Мишнев П.А. и др. Моделирование и уменьшение неплоскостности полос при горячей прокатке на стадии настройки широкополосного стана. «Производство проката», №3, 2014, с. 7-13.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования ширины горячекатаных полос | 1990 |

|

SU1722636A1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕПЛОВЫМ ПРОФИЛЕМ ВАЛКОВ ПРОКАТНОГО СТАНА | 1997 |

|

RU2115494C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ ГОРЯЧЕКАТАНЫХ ПОЛОС | 2010 |

|

RU2455089C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ СТАЛЬНЫХ ПОЛОС | 2012 |

|

RU2499638C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСЫ С НАТЯЖЕНИЕМ | 2009 |

|

RU2409432C1 |

| Способ прокатки полос на широкополосном стане | 1989 |

|

SU1652007A1 |

| Способ производства особо тонких горячекатаных полос на широкополосном стане литейно-прокатного комплекса | 2018 |

|

RU2679159C1 |

| ШИРОКОПОЛОСНЫЙ СТАН ГОРЯЧЕЙ ПРОКАТКИ | 2004 |

|

RU2268794C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС С ОДНОСТОРОННИМ ЧЕЧЕВИЧНЫМ РИФЛЕНИЕМ | 2012 |

|

RU2482930C1 |

| СПОСОБ ПРОИЗВОДСТВА ШИРОКИХ ПОЛОС | 2013 |

|

RU2511159C1 |

Изобретение относится к технологии прокатного производства, конкретно к технологии непрерывной прокатки тонких полос, и может быть использовано на многоклетевых широкополосных станах горячей прокатки. Сущность изобретения состоит в том, что заранее, на стадии настройки стана, задают в математическую модель процесса прокатки такие параметры режима прокатки, которые обеспечивают минимальные отклонения от плоскостности готовых полос. В процессе прокатки в случае выхода при настроечной прокатке значений неплоскостности за заданные по техническим условиям пределы корректируют реальные параметры режима настроечной прокатки. При этом используют пошаговый алгоритм коррекции, учитывающий все технологические параметры, влияющие на неплоскостность полосы. Данный алгоритм позволяет с наибольшей точностью и надежностью обеспечить далее, уже на стадии технологической прокатки, невыход показателей точности формы полосы за заданные заранее пределы. В этом заключается технический результат изобретения. 2 з.п. ф-лы, 4 табл.

1. Способ горячей прокатки тонких полос в широкополосном стане, включающий последовательную прокатку нагретого сляба в черновой и чистовой группах клетей с регламентированными величинами обжатий и натяжений и предварительную настройку режима прокатки с использованием математической модели процесса прокатки и прогнозированием показателей неплоскостности, ввод в указанную модель данных о марке и химическом составе материала прокатываемой полосы, а также контролируемых датчиками значений толщины полосы после черновой и чистовой групп клетей в середине, у левой и правой кромок полосы, температуры полосы перед чистовой группой, настроечных параметров режима прокатки в чистовой группе клетей, включающие профилировку валков, обжатия в каждой клети, межклетевые натяжения и заданную скорость на выходе из последней клети, обработку с использованием математической модели процесса прокатки упомянутых данных и выдачу зависящих от них ожидаемых показателей неплоскостности полосы после каждой клети чистовой группы, включающих коэффициенты вытяжки в середине и у левой и правой боковых кромок, их разности, амплитуды неплоскостности, и в случае выхода амплитуды неплоскостности за допустимые, заранее заданные пределы коррекцию настройки режима прокатки, отличающийся тем, что при превышении рассчитанной по упомянутой модели амплитуды неплоскостности полосы на выходе из последней клети чистовой группы стана упомянутых допустимых значений во всех клетях чистовой группы стана, начиная с первой, при этом i=1…k, где k - номер последней клети, последовательно вычисляют с использованием математической модели процесса прокатки коэффициенты вытяжки и их разности по следующим математическим выражениям:

Δλлевi=Δλсерi-λлевi, Δλправi=λсерi-λправi,

λлевi=hлевi-1/hлевi, λсерi=hсерi-1/hсерi;

λправi=hправi-1/hправi,

где λлевi, λсерi, λправi - коэффициенты вытяжки в i-й клети соответственно по левой кромке, в середине и по правой кромке;

hлевi-1, hсерi-1, hправi-1 - толщина полосы на входе в i-ю клеть соответственно на левой кромке, в середине и на правой кромке,

hлевi, hсерi, hправi - толщина полосы на выходе из i-й клети соответственно на левой кромке, в середине и на правой кромке,

и при Δλлевi>0 и/или Δλправi>0 увеличивают расход и давление охлаждающей воды, подаваемой на середину бочки рабочих валков i-й клети, увеличивают обжатие в i-й клети, перераспределяют суммарное обжатие с уменьшением обжатия в тех клетях, где Δλлевi<0 и/или Δλправi<0, уменьшают межклетевые натяжения и уменьшают шлифовочную выпуклость рабочих валков в i-й клети,

а при Δλлевi<0 и/или Δλправi<0 уменьшают расход и давление охлаждающей воды, подаваемой на середину бочки рабочих валков i-й клети, уменьшают обжатие в i-й клети, перераспределяют суммарное обжатие, с увеличением обжатия в тех клетях, где Δλлевi>0 и/или Δλправi>0, увеличивают межклетевые натяжения и увеличивают шлифовочную выпуклость рабочих валков в i-й клети, при этом коррекцию настройки режима прокатки осуществляют в пошаговом режиме до достижения амплитудой неплоскостности полосы упомянутых допустимых значений и дальнейшую технологическую прокатку проводят в скорректированном режиме.

2. Способ по п. 1, отличающийся тем, что увеличение расхода и давления охлаждающей воды, подаваемой на середину бочки рабочих валков i-й клети, увеличение обжатия в i-й клети и перераспределение суммарного обжатия осуществляют одновременно или выборочно.

3. Способ по п. 1, отличающийся тем, что уменьшение расхода и давления охлаждающей воды, подаваемой на середину бочки рабочих валков i-й клети, уменьшение обжатия в i-й клети и перераспределение суммарного обжатия осуществляют одновременно или выборочно.

| Гарбер Э.А | |||

| и др | |||

| Моделирование и уменьшение неплоскостности полос при горячей прокатке на стадии настройки широкополосного стана, Производство проката, 2014., N3, с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2004 |

|

RU2279937C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2001 |

|

RU2186641C1 |

| JP 60244404 A, 04.12.1985 | |||

| JP 51024559 A, 27.02.1976. | |||

Авторы

Даты

2016-03-27—Публикация

2014-06-27—Подача