Способ непрерывной холодной прокатки полос в многоклетьевом стане.

Изобретение относится к черной металлургии, конкретнее к холодной прокатке стальных полос в непрерывном многоклетьевом стане.

Наиболее близким по своей технической сущности и достигаемому результату к предлагаемому техническому решению является способ холодной прокатки полос в непрерывном многоклетьевом стане, включающий пропуск полос через прокатные клети, измерение и регулирование в них расходов смазочно-охлаждающей жидкости (СОЖ), измерение температуры СОЖ, подаваемой на рабочие валки, а также регулирование теплового профиля рабочих валков последней клети их секционным (зонным) охлаждением с целью обеспечения плоскостности прокатываемых полос, причем в последние клети устанавливают (задают) усилие прокатки (а не величину обжатия) [см., например, А.Д.Белянский, Л.А.Кузнецов, И.В.Франценюк Тонколистовая прокатка. Технология и оборудование. - М.: Металлургия, 1994, с. 158-159, 343 и 364 соответственно].

Недостатком известного способа является отсутствие регламентации суммарного расхода СОЖ в клетях, предшествующих последней клети, в зависимости от разности температуры рабочих валков и температуры подаваемой на них СОЖ. Следствием этого является низкая эффективность регулирования плоскостности полос по каналу секционного охлаждения рабочих валков и, в результате, низкая планшетность готовых полос и листов. Известным способом не достигается оптимальная разность температур рабочих валков последней клети и подаваемой на них смазочно-охлаждающей жидкости (СОЖ), называемая тепловым напором СОЖ.

Тепловой напор СОЖ, обеспечивающий эффективное регулирование теплового профиля валков, а следовательно, плоскостности полос, должен составлять не менее 5oС. В известном способе разность температур рабочих валков и температуры подаваемой на них СОЖ составляет 0,5...3oС, что недостаточно для обеспечения эффективного регулирования плоскостности полос по каналу теплового профилирования рабочих валков их секционным охлаждением. Это объясняется тем, что деформационные режимы в последней клети стана и уровни расходов СОЖ в клетях, предшествующих последней, применяемые при прокатке по известному способу, не обеспечивают достаточного разогрева рабочих валков и теплового напора СОЖ.

Нерегламентируемое снижение расходов СОЖ в клетях, предшествующих последней, с целью повышения количества тепла, вносимого в последнюю клеть с полосой и разогрева ее рабочих валков, приводит к превышению величины Δtд (разности температуры рабочих валков и подаваемой на них СОЖ) над предельной величиной 5. . . 30oС. Может произойти такое повышение температуры СОЖ, что теплообменники систем подачи СОЖ в клети стана не справятся с ее охлаждением. Условия циркуляции в системе становятся нестабильными и сопровождаются повышением температуры СОЖ на входе в клети. Может также чрезмерно, свыше 90oС, повыситься температура рабочих валков. Все вместе это приводит к нарушению стабильности температурного режима стана, что недопустимо.

Технический эффект при использовании изобретения заключается в снижении неплоскостности прокатываемых полос и расхода эмульсола для приготовления смазочно-охлаждающей жидкости.

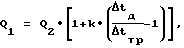

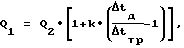

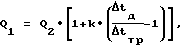

Указанный технический эффект достигают тем, что способ непрерывной холодной прокатки полос в многоклетьевом стане включает пропуск полос через прокатные клети, измерение и регулирование в них расходов смазочно-охлаждающей жидкости (СОЖ), измерение температуры СОЖ, подаваемой на рабочие валки, а также регулирование теплового профиля рабочих валков последней клети их секционным (зонным) охлаждением. В процессе прокатки дискретно через интервалы времени определяют температуру рабочих валков последней клети и температуру подаваемой на них СОЖ, вычисляют действительную разность этих температур и сравнивают эту разность с требуемой, а суммарный расход СОЖ в группе клетей, предшествующей последней клети, между замерами температуры устанавливают по зависимости

где Q1 - суммарным расход СОЖ в клетях, предшествующих последней клети, устанавливаемый между замерами температуры внутри текущего интервала времени, м3/час;

Q2 - суммарный расход СОЖ в клетях, предшествующих последней клети, установленный между замерами температуры внутри предыдущего интервала времени, м3/час;

k=0,001...0,5 - коэффициент, безразмерный;

Δtд - действительная разность температуры рабочих валков последней клети и температуры подаваемой на них СОЖ, oС;

Δtтр - требуемая разность температуры рабочих валков последней клети и температуры подаваемой на них СОЖ, при этом требуемую разность температур Δtтр устанавливают в пределах 5...30oС.

Уменьшение неплоскостности прокатываемых полос будет происходить в результате оптимальной установки величины суммарного расхода СОЖ в клетях, предшествующих последней в процессе прокатки. Качество регулирования плоскостности по каналу теплового профилирования рабочих валков последней клети существенно улучшается за счет увеличения теплового напора подаваемой на валки СОЖ Δtд до уровня, не менее 5oС, за счет уменьшения подачи СОЖ в группе клетей, предшествующих последней клети.

Диапазон изменения требуемой разности температур Δtтр (требуемого теплового напора) по предлагаемому способу составляет 5...30oС. Установление требуемой разности температур Δtтр<5oС не позволяет достичь технического эффекта, так как тепловой напор СОЖ при этом не достигает нижнего предела в 5oС, необходимого для эффективного регулирования плоскостности по каналу теплового профилирования валков. Увеличение требуемой разности температур свыше 30oС может привести к нарушению стабильности температурного режима стана, недопустимому перегреву валков и подаваемой на них СОЖ. Внутри диапазона 5.. . 30oС требуемую разность температур устанавливают в зависимости от диаметра рабочих валков и возможностей теплообменника конкретного стана. Чем больше диаметр рабочих валков последней клети стана в диапазоне его возможного изменения 400 мм ≤D≤615 мм и чем большую разность температуры на сливе из клети и на подаче в клеть обеспечивает теплообменник (3...14oC для большинства станов), тем больше устанавливают Δtтр и наоборот.

Определение температуры рабочих валков по предлагаемому способу может осуществляться путем измерения с помощью специальных датчиков температуры, которые установлены в клети, переносными пирометрами или расчетным путем с помощью высокоточных моделей температурного режима стана.

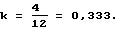

Коэффициент k устанавливает взаимосвязь величины относительного изменения суммарного расхода СОЖ  с величиной относительного отклонения Δtд от Δtтр. Его определяют по формуле

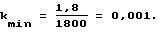

с величиной относительного отклонения Δtд от Δtтр. Его определяют по формуле  , где τи - продолжительность интервала времени между измерениями температур, мин; τc - время стабилизации теплового напора Δtд СОЖ после установления нового значения (ступенчатого изменения) суммарного расхода СОЖ в группе клетей, предшествующих последней клети, мин. Время стабилизации τc характеризует инерционность процесса изменения Δtд и зависит от многих конструктивных и переменных технологических параметров. Эта величина может принимать значения 1...30 мин (60...1800 с). Продолжительность интервала времени между измерениями температур выбирают из диапазона 0<τи≤0,5 τc. Экспериментально установили, что минимальная продолжительность интервала времени, за которое может произойти значимое изменение результата смежных замеров температур (значимое изменение Δtд) составляет 1,8 с. Следовательно, τ

, где τи - продолжительность интервала времени между измерениями температур, мин; τc - время стабилизации теплового напора Δtд СОЖ после установления нового значения (ступенчатого изменения) суммарного расхода СОЖ в группе клетей, предшествующих последней клети, мин. Время стабилизации τc характеризует инерционность процесса изменения Δtд и зависит от многих конструктивных и переменных технологических параметров. Эта величина может принимать значения 1...30 мин (60...1800 с). Продолжительность интервала времени между измерениями температур выбирают из диапазона 0<τи≤0,5 τc. Экспериментально установили, что минимальная продолжительность интервала времени, за которое может произойти значимое изменение результата смежных замеров температур (значимое изменение Δtд) составляет 1,8 с. Следовательно, τ

Отсюда получим минимальное значение коэффициента  При меньших значениях k не достигается технический эффект. Максимальное значение коэффициента kmax=0,5 устанавливают в случаях, когда τи = 0,5 τc. Этим ограничивают чрезмерное уменьшение суммарного расхода СОЖ в тех возможных случаях, когда Δtд≈0, то есть, температура рабочих валков последней клети и температура подаваемой на них СОЖ практически одинаковы, тепловой напор СОЖ в начальный период применения способа практически отсутствует.

При меньших значениях k не достигается технический эффект. Максимальное значение коэффициента kmax=0,5 устанавливают в случаях, когда τи = 0,5 τc. Этим ограничивают чрезмерное уменьшение суммарного расхода СОЖ в тех возможных случаях, когда Δtд≈0, то есть, температура рабочих валков последней клети и температура подаваемой на них СОЖ практически одинаковы, тепловой напор СОЖ в начальный период применения способа практически отсутствует.

Измерение температуры через интервалы времени позволяет учесть инерционность процесса стабилизации действительного (фактического) теплового напора СОЖ в последней клети Δtд после внесенного на предыдущем временном интервале изменения суммарного расхода СОЖ в клетях стана, предшествующих последней. Как следует из предложенной в способе зависимости, в случае Δtд<Δtтр суммарный расход СОЖ, устанавливаемый внутри текущего временного интервала меньше, чем внутри предыдущего. Наоборот, если Δtд>Δtтр, то суммарный расход увеличивают. Изменение установленного суммарного расхода прекращают, когда действительное значение Δtд станет равным требуемому Δtтр. Этим достигается такое увеличение теплосодержания полосы, входящей в последнюю клеть, что за счет контактного теплообмена с валками они разогреваются до температуры, обеспечивающей достаточный тепловой напор СОЖ Δtд≥5oС, необходимый для эффективного регулирования плоскостности по каналу теплового профилирования. В то же время, предлагаемый способ предотвращает нарушение стабильности температурного режима и обеспечивает снижение общего расхода СОЖ.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого способа с признаками известных технических решений. На основе этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Ниже дан вариант осуществления изобретения, не исключающий других вариантов в пределах формулы изобретения.

Пример. В процессе холодной прокатки пропускают полосы через прокатные клети, измеряют и регулируют в них расходы смазочно-охлаждающей жидкости (СОЖ), измеряют температуру СОЖ, подаваемой на рабочие валки, а также регулируют тепловой профиль рабочих валков последней клети их секционным (зонным) охлаждением. Дискретно, через интервалы времени определяют температуру рабочих валков последней клети и температуру подаваемой на них СОЖ, вычисляют действительную разность этих температур и сравнивают эту разность с требуемой, а суммарный расход СОЖ в группе клетей, предшествующей последней клети, между замерами температуры устанавливают по зависимости

где Q1 - суммарный расход СОЖ в клетях, предшествующих последней клети, устанавливаемый между замерами температуры внутри текущего интервала времени, м3/час;

Q2 - суммарный расход СОЖ в клетях, предшествующих последней клети, установленный между замерами температуры внутри предыдущего интервала времени, м3/час;

k=0,001...0,5 - коэффициент, безразмерный;

Δtд - действительная разность температуры рабочих валков последней клети и температуры подаваемой на них СОЖ, oС;

Δtтр - требуемая разность температуры рабочих валков последней клети и температуры подаваемой на них СОЖ, при этом требуемую разность температур Δtтр устанавливают в пределах 5...30oС.

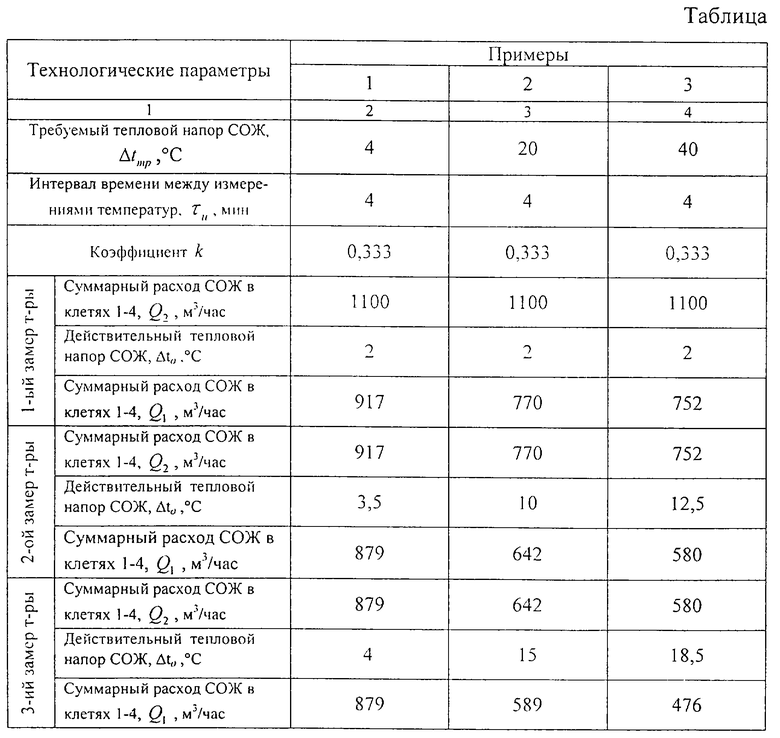

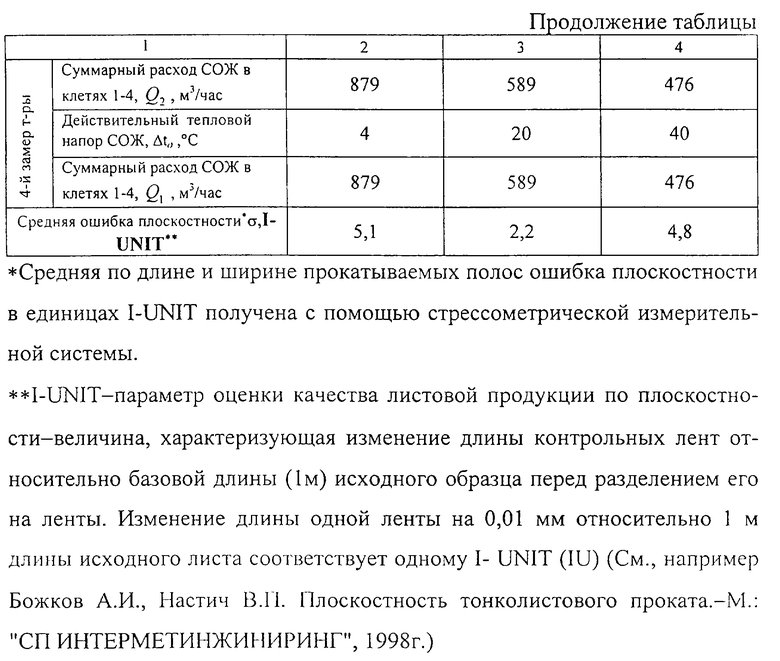

Прокатку полос из стали 08 пс толщиной 2,0 мм на конечную толщину 0,5 мм ведут на пятиклетьевом стане. Экспериментально для данных условий прокатки установлено, что время стабилизации действительной разности температуры рабочих валков последней клети и температуры подаваемой СОЖ (теплового напора СОЖ) - τc - не превышает 12 мин. Определение температуры рабочих валков с помощью инфракрасного пирометра и температуры подаваемой СОЖ с помощью термометра, встроенного в систему подачи СОЖ, осуществляют через интервалы времени 4 мин. Коэффициент  В таблице приведены примеры осуществления способа с различными технологическими параметрами.

В таблице приведены примеры осуществления способа с различными технологическими параметрами.

В 1-м примере из-за того, что установленное значение Δtтр было занижено, не достигался технический эффект. Валки последней клети разогревались недостаточно, эффективность их теплового профилирования была низкой. Средняя ошибка плоскостности полос, прокатанных за это время, превысила 5,0 IU, что привело к переводу листового проката в низшую категорию плоскостности (ПН) по ГОСТ 19904-90 и частично в брак (беззаказную продукцию).

В третьем примере, наоборот, установленное значение Δtтр не соответствовало возможностям теплообменника системы подачи СОЖ последней клети - было завышено. В процессе прокатки после 3-го замера температуры был установлен чрезмерно низкий расход СОЖ в клетях 1-4. Вследствие этого начала повышаться температура СОЖ на входе в последнюю клеть. Был нарушен тепловой режим прокатки, что недопустимо. Чрезмерное увеличение теплового профиля рабочих валков в группе клетей, предшествующих последней, затруднило регулирование плоскостности в этих клетях, что в конечном итоге привело к повышению средней ошибки плоскостности в готовой полосе до 4,8 IU.

В оптимальном примере 2 имеется соответствие между исходными технологическими параметрами и установленным значением Δtтр, чем обеспечиваются наилучшие условия достижения технического эффекта. Средняя ошибка плоскостности полос не превышала 2,2 IU, что гарантированно обеспечивает получение металла высших категорий плоскостности ПО, ПВ по ГОСТ 19904-90.

Таким образом, применение изобретения позволяет уменьшить отбраковку холоднокатаных полос и листов по плоскостности на 5-6% и уменьшить общий расход эмульсола, используемого для приготовления смазочно-охлаждающей жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС В МНОГОКЛЕТЬЕВОМ СТАНЕ | 2001 |

|

RU2212289C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС В НЕПРЕРЫВНОМ МНОГОКЛЕТЬЕВОМ СТАНЕ | 2001 |

|

RU2212962C2 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС В НЕПРЕРЫВНОМ МНОГОКЛЕТЬЕВОМ СТАНЕ | 2001 |

|

RU2190488C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС В НЕПРЕРЫВНОМ МНОГОКЛЕТЬЕВОМ СТАНЕ | 2001 |

|

RU2190489C1 |

| СПОСОБ ПОДАЧИ ЭМУЛЬСИИ НА НЕПРЕРЫВНОМ МНОГОКЛЕТЬЕВОМ СТАНЕ ХОЛОДНОЙ ПРОКАТКИ | 2005 |

|

RU2282513C1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПЛОСКОСТНОСТИ ПОЛОС | 2000 |

|

RU2189875C2 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ ЧЕТЫРЕХВАЛКОВОЙ КЛЕТИ | 2002 |

|

RU2213637C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ | 2000 |

|

RU2205074C2 |

| СПОСОБ ОХЛАЖДЕНИЯ РАБОЧЕГО ВАЛКА СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 2000 |

|

RU2183143C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ НЕПРЕРЫВНОГО СТАНА ХОЛОДНОЙ ПРОКАТКИ | 2001 |

|

RU2201820C1 |

Изобретение относится к черной металлургии, конкретнее к холодной прокатке стальных полос в непрерывном многоклетьевом стане. Задача изобретения - повышение качества полос и экономичности процесса. Способ непрерывной холодной прокатки полос в многоклетьевом стане, включает пропуск полос через прокатные клети, измерение и регулирование в них расходов смазочно-охлаждающей жидкости (СОЖ), измерение температуры СОЖ, подаваемой на рабочие валки, а также регулирование теплового профиля рабочих валков последней клети их секционным (зонным) охлаждением. В процессе прокатки дискретно через интервалы времени определяют температуру рабочих валков последней клети и температуру подаваемой на них СОЖ, вычисляют действительную разность этих температур и сравнивают эту разность с требуемой, а суммарный расход СОЖ в группе клетей, предшествующей последней клети, между замерами температуры регламентирован математической зависимостью. Технический результат при использовании изобретения заключается в снижении неплоскостности прокатываемых полос и расхода эмульсола для приготовления смазочно-охлаждающей жидкости. 1 табл.

Способ непрерывной холодной прокатки полос в многоклетьевом стане, включающий пропуск полос через прокатные клети, измерение и peгулирование в них расходов смазочно-охлаждающей жидкости (СОЖ), измерение температуры СОЖ, подаваемой на рабочие валки, а также регулирование теплового профиля рабочих валков последней клети их секционным зонным охлаждением, отличающийся тем, что в процессе прокатки дискретно через интервалы времени определяют температуру рабочих валков последней клети и температуру подаваемой на них СОЖ, вычисляют действительную разность этих температур и сравнивают эту разность с требуемой, а суммарный расход СОЖ в группе клетей, предшествующей последней клети, между замерами температуры устанавливают по зависимости

где Q1 - суммарный расход СОЖ в клетях, предшествующих последней клети, устанавливаемый между замерами температуры внутри текущего интервала времени, м3/ч;

Q2 - суммарный расход СОЖ в клетях, предшествующих последней клети, установленный между замерами температуры внутри предыдущего интервала времени, м3/ч;

k = 0,001. . . 0,5 - коэффициент, безразмерный;

Δtд - действительная разность температуры рабочих валков последней клети и температуры подаваемой на них СОЖ, oС;

Δtтр - требуемая разность температуры рабочих валков последней клети и температуры подаваемой на них СОЖ, при этом требуемую разность температур Δtтр - устанавливают в пределах 5. . . 30oС.

| БЕЛЯНСКИЙ А.Д | |||

| и др | |||

| Тонколистовая прокатка | |||

| Технология и оборудование | |||

| - М.: Металлургия, 1994, с.158-159, 343, 364 | |||

| СПОСОБ ОХЛАЖДЕНИЯ ВАЛКОВ ПРИ ПРОКАТКЕ ПОЛОС | 1987 |

|

SU1451949A1 |

| Способ охлаждения прокатных валков в процессе прокатки | 1984 |

|

SU1227275A1 |

| Способ охлаждения валков листопрокатного стана | 1986 |

|

SU1346285A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГОДНОГО К КОНСЕРВИРОВАНИЮ СТЕРИЛИЗОВАННОГО МАСЛА | 1935 |

|

SU46423A1 |

Авторы

Даты

2003-09-27—Публикация

2001-12-25—Подача