Изобретение относится к черной металлургии, конкретнее к холодной прокатке стальных полос в непрерывном многоклетьевом стане.

Наиболее близким по своей технической сущности и достигаемому результату к предлагаемому техническому решению является способ холодной прокатки полос в непрерывном многоклетьевом стане, включающий пропуск полос через прокатные клети, измерение и регулирование в них расходов смазочно-охлаждающей жидкости (СОЖ), измерение температуры СОЖ на входе (при подаче) в клеть и на выходе из клети (на сливе), а также регулирование теплового профиля рабочих валков последней клети их секционным (зонным) охлаждением с целью обеспечения плоскостности прокатываемых полос, причем в последней клети устанавливают (задают) усилие прокатки (а не величину обжатия). [См., например, А. Д.Белянский, Л.А.Кузнецов, И.В.Франценюк. Тонколистовая прокатка. Технология и оборудование. - М., Металлургия, 1994, с. 158-159, с. 343 и с. 364, соответственно] . Недостатком известного способа является отсутствие регламентации суммарного расхода СОЖ в клетях, предшествующих последней клети в зависимости от разности температур СОЖ на выходе из последней клети (на сливе) и на входе в последнюю клеть. Следствием этого является низкая эффективность регулирования плоскостности полос по каналу секционного охлаждения рабочих валков и, в результате, низкая планшетность готовых полос и листов. Известным способом не достигается оптимальная разность температур рабочих валков последней клети и подаваемой на них смазочно-охлаждающей жидкости (СОЖ), называемая тепловым напором СОЖ.

Тепловой напор СОЖ, обеспечивающий эффективное регулирование теплового профиля валков, а следовательно, плоскостности полос, должен составлять не менее 5oС. Между разницей температур СОЖ на входе и выходе из клети и тепловым напором СОЖ существует тесная корреляционная связь. Уровень этой разницы температур до 2oС соответствует тепловому напору СОЖ до 4oС. Чем выше эта разница, тем больше тепловой напор СОЖ.

В известном способе разность температур СОЖ на выходе (tвых) и входе (tвх) в последнюю клеть составляет 0,5-2oС и недостаточна для обеспечения эффективного регулирования плоскостности полос по каналу теплового профилирования рабочих валков их секционным охлаждением. Это объясняется тем, что деформационные режимы в последней клети стана и уровни расходов СОЖ в клетях, предшествующих последней, применяемые при прокатке по известному способу, не обеспечивают достаточного разогрева рабочих валков и теплового напора СОЖ.

Не регламентируемое снижение расходов СОЖ в клетях, предшествующих последней, с целью повышения количества тепла, вносимого в последнюю клеть с полосой и разогрева ее рабочих валков, приводит к превышению величины Δtд (разности температур СОЖ на выходе и на входе последней клети, соответственно) над предельной величиной (14oС). В результате теплообменники систем подачи СОЖ в клети стана не справляются с охлаждением СОЖ. Условия циркуляции в системе становятся нестабильными и сопровождаются повышением температуры СОЖ на входе в клети. Это приводит к нарушению стабильности температурного режима стана, что недопустимо.

Технический эффект при использовании изобретения заключается в снижении неплоскостности прокатываемых полос и расхода смазочно-охлаждающей жидкости.

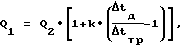

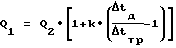

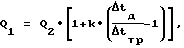

Указанный технический эффект достигают тем, что способ непрерывной холодной прокатки полос в многоклетьевом стане включает пропуск полос через прокатные клети, измерение и регулирование в них расходов смазочно-охлаждающей жидкости (СОЖ), измерение температуры СОЖ на входе (при подаче в клеть) и на выходе из клети (на сливе), а также регулирование теплового профиля рабочих валков последней клети их секционным (зонным) охлаждением. В процессе прокатки дискретно через интервалы времени измеряют температуру СОЖ на входе и выходе из последней клети, определяют действительную разность этих температур и сравнивают эту разность с требуемой величиной, а суммарный расход СОЖ в группе клетей, предшествующих последней клети, устанавливают по зависимости: ,

,

причем, таким же образом, расход СОЖ в этой группе клетей устанавливают в каждом случае, когда два последовательных измерения действительной разности температур не отличаются друг от друга или знак отклонения действительной разности температур от требуемой величины изменяется на противоположный, где:

Q1 - суммарный расход СОЖ в клетях, предшествующих последней клети, устанавливаемый после текущего измерения температур, м3/ч;

Q2 - суммарный расход СОЖ в клетях, предшествующих последней клети, установленный после предыдущего измерения температуры, м3/ч;

k - коэффициент, безразмерный, 0,02≤k≤0,5;

Δtд - действительная разность температур СОЖ на выходе из последней клети и на входе в последнюю клеть, oС;

Δtтp - требуемая разность температур СОЖ на выходе из последней клети и на входе в последнюю клеть, при этом требуемую разность температур Δtтp устанавливают в пределах 3-14oС.

Уменьшение неплоскостности прокатываемых полос будет происходить вследствие оптимизации при установлении суммарного расхода СОЖ в клетях, предшествующих последней в процессе прокатки. Качество регулирования плоскостности по каналу теплового профилирования рабочих валков последней клети существенно улучшается при увеличении теплового напора подаваемой на валки СОЖ Δtтн до уровня не менее 5oС за счет уменьшения подачи СОЖ в группе клетей, предшествующих последней клети. При этом показателем изменения теплового напора служит разность температур СОЖ на выходе из последней клети и на ее входе. (Прямое измерение теплового напора СОЖ на действующих станах крайне затруднено из-за отсутствия надежных датчиков для измерения температуры валков в процессе прокатки. Оснащение действующих станов надежными средствами контроля температуры рабочих валков требует существенных капитальных затрат).

Диапазон изменения требуемой разности температур Δtтp по предлагаемому способу составляет 3-14oС. Установление требуемой разности температур Δtтp<3oС не позволяет достичь технического эффекта, так как тепловой напор СОЖ при этом не достигает нижнего предела в 5oС, необходимого для эффективного регулирования плоскостности по каналу теплового профилирования валков. Увеличение требуемой разности температур свыше 14oС ограничено техническими возможностями теплообменников системы подачи СОЖ в последнюю клеть действующих непрерывных многоклетьевых станов холодной прокатки. Внутри диапазона 3-14oС требуемую разность температур устанавливают в зависимости от возможностей теплообменника конкретного стана. Если они будут превышены, то начнет повышаться температура СОЖ на подаче в клеть, что недопустимо. Поэтому, чем выше степень охлаждения СОЖ в теплообменнике, тем больше устанавливают величину Δtтp и наоборот.

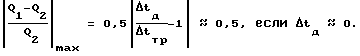

Коэффициент k устанавливает взаимосвязь величины относительного изменения суммарного расхода СОЖ  с величиной относительного отклонения Δtд от Δtтр. Его максимальное и минимальное значения определяются для предельного случая, когда разность температур СОЖ на выходе из клети и на входе в клеть может практически отсутствовать, Δtд≈0. Чтобы ограничить чрезмерное уменьшение расхода СОЖ в группе клетей в этом предельном случае и не допустить перегрева стана, максимальное значение коэффициента k принимают равным 0,5, следовательно:

с величиной относительного отклонения Δtд от Δtтр. Его максимальное и минимальное значения определяются для предельного случая, когда разность температур СОЖ на выходе из клети и на входе в клеть может практически отсутствовать, Δtд≈0. Чтобы ограничить чрезмерное уменьшение расхода СОЖ в группе клетей в этом предельном случае и не допустить перегрева стана, максимальное значение коэффициента k принимают равным 0,5, следовательно:

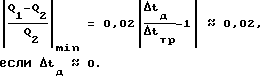

Минимальное значение коэффициента k= 0,02. Применение значений k<0,02 нецелесообразно, так как уменьшение суммарного расхода в группе клетей, предшествующей последней клети менее чем на 2% в этом предельном случае (Δtд≈0) снижает технический эффект из-за увеличения продолжительности времени на установление требуемого суммарного расхода СОЖ, поэтому:

Внутри диапазона 0,02≤k≤0,5 коэффициент k устанавливают в зависимости от показателя интенсивности деформационного режима в группе клетей, предшествующих последней клети. Показатель p = v•lnμΣ, где v - скорость прокатки, м/с; lnμΣ - истинная относительная деформация в группе клетей, предшествующей последней, где μΣ = h0/hn-1, h0 - толщина полосы на входе в непрерывный многоклетьевой стан, мм, hn-1 - толщина полосы на выходе из предпоследней клети стана, мм. На действующих станах диапазон изменения рабочей скорости прокатки составляет 5-35 м/с, диапазон изменения суммарной вытяжки μΣ = h0/hn-1 = 2...7, а истинной относительной деформации lnμΣ = 0,693...1,946. Следовательно, диапазон изменения показателя p≅3,5-68.

Величина показателя p прямо связана с общим количеством тепла, которое выделяется в группе клетей, предшествующей последней клети в процессе прокатки. Поэтому, меньшим значениям показателя p соответствует большее значение коэффициента k, и наоборот, что позволяет предотвратить нарушение температурного режима работы стана.

Продолжительность интервалов времени между измерениями температуры СОЖ на выходе и входе последней клети выбирают, как часть времени, необходимого для стабилизации действительной разности температур Δtд после ступенчатого изменения суммарного расхода СОЖ в группе клетей, то есть в зависимости от инерционности процесса изменения температуры СОЖ на выходе из клети. Инерционность зависит от многих конструктивных и переменных технологических параметров. Это затрудняет точный расчет времени, необходимого для стабилизации действительной разности температур Δtд после ступенчатого изменения суммарного расхода СОЖ в группе клетей, предшествующих последней клети. В качестве верхнего предела принимают 30 мин. Продолжительность временного интервала для дискретного измерения температур устанавливают в диапазоне 1-15 мин в зависимости от величины показателя р. Чем он больше, тем чаще осуществляют измерение температур.

Сущность предлагаемого способа состоит в следующем. Если после текущего измерения температуры СОЖ на выходе и на входе в последнюю клеть, определения действительной (фактической) разности этих температур (Δtд) и сравнения ее с требуемой величиной зафиксировано, что Δtд<Δtтр, то суммарный расход СОЖ, после текущего измерения температур устанавливают меньше, чем после предыдущего измерения температур (Q1<Q2). Действительная разность температур начнет повышаться, так как увеличится теплосодержание полосы, входящей в последнюю клеть, и за счет контактного теплообмена с валками они разогреваются. Повышается тепловой напор СОЖ и Δtд за счет роста температуры СОЖ на выходе клети (на сливе). Если Δtд стабилизируется, достигнув величины Δtтp, то согласно зависимости расход СОЖ в группе клетей больше не изменяется, обеспечивая достаточный тепловой напор СОЖ в последней клети (Δtтн≥5oС), необходимый для эффективного регулирования плоскостности по каналу теплового профилирования. В случае равенства двух последовательных (во времени) измерений Δtд между собой, но при Δtд≠Δtтр, расход СОЖ устанавливают аналогично изложенному выше.

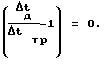

Иными словами, предложенная зависимость "срабатывает", когда действительная разность температур Δtд перестает изменяться (не достигнув Δtтp) под действием предыдущего изменения суммарного расхода СОЖ в группе клетей, предшествующих последней, из-за его недостаточности. Если достигнуто равенство Δtд = Δtтр, то Q1=Q2 "автоматически", так как  .

.

Точно также способ осуществляют, если Δtд > Δtтр, тогда по зависимости устанавливают Q1>Q2.

Изменение знака отклонения Δtд-Δtтр = на противоположный требует установления нового значения расхода, так как совпадение двух последовательных измерений действительной разности температур между собой и с требуемой величиной произошло внутри интервала между измерениями. Новое значение расхода устанавливают больше или меньше предыдущего в зависимости от знака отклонения (согласно зависимости), доводя Δtд до Δtтp "сверху" или "снизу". Таким образом, предотвращается нарушение стабильности температурного режима и обеспечивается снижение общего расхода СОЖ.

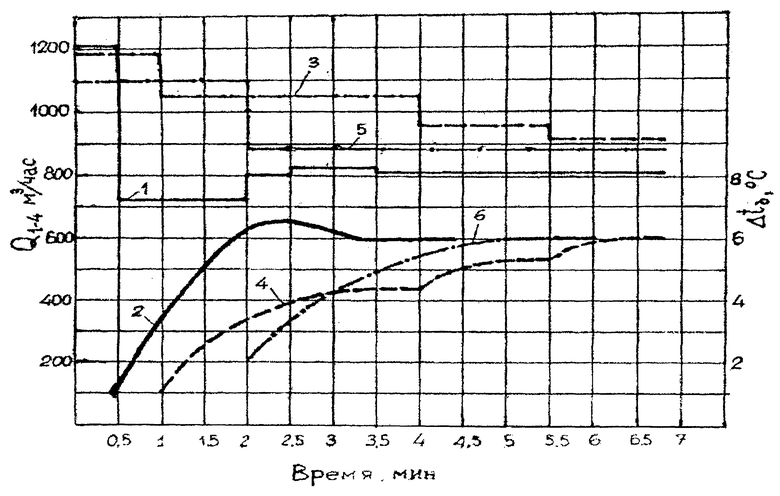

Сущность предлагаемого способа поясняется графиками, представленными на чертеже, которые качественно иллюстрируют три различных возможных варианта реализации способа.

Графики 1, 3 и 5 (три варианта) отражают установки суммарного расхода СОЖ в клетях 1-4 пятиклетьевого стана, а кривые 2, 4 и 6 показывают соответствующее изменение действительной разности температуры СОЖ на выходе и входе в последнюю клеть. В моменты времени, соответствующие отметкам 0,5 мин, 1 мин и 2 мин по вариантам 1, 2 и 3, соответственно, определено, что Δtд=1oС (вар. 1 и 2) и Δtд=2oC (вар. 3) при Δtтp=6oС. Согласно предложенной зависимости, суммарные расходы СОЖ уменьшают. Дальнейшее изменение суммарных расходов осуществляют в зависимости от результатов сравнения двух смежных замеров между собой и с величиной Δtтp, как описано выше, доводя Δtд до Δtтр.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого способа с признаками известных технических решений. На основе этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Ниже дан вариант осуществления изобретения, не исключающий других вариантов в пределах формулы изобретения.

Пример. В процессе холодной прокатки пропускают полосы через прокатные клети, измеряют и регулируют в них расходы смазочно-охлаждающей жидкости (СОЖ), измеряют температуры СОЖ на входе (при подаче в клеть) и на выходе из клети (на сливе), а также регулируют тепловой профиль рабочих валков последней клети их секционным (зонным) охлаждением. Дискретно, через интервалы времени измеряют температуру СОЖ на входе и выходе из последней клети, определяют действительную разность этих температур и сравнивают эту разность с требуемой величиной, а суммарный расход СОЖ в группе клетей, предшествующей последней клети, между замерами температуры устанавливают по зависимости:

причем, таким же образом, расход СОЖ в этой группе клетей устанавливают в каждом случае, когда два последовательных измерения действительной разности температур не отличаются друг от друга или знак отклонения действительной разности температур от требуемой величины изменяется на противоположный, где:

Q1 - суммарный расход СОЖ в клетях, предшествующих последней клети, устанавливаемый после текущего измерения температур, м3/ч;

Q2 - суммарный расход СОЖ в клетях, предшествующих последней клети, установленный после предыдущего измерения температуры, м3/ч;

k - коэффициент, безразмерный, 0,02<k<0,5;

Δtд - действительная разность температур СОЖ на выходе из последней клети и на входе в последнюю клеть, oС;

Δtтp - требуемая величина разности температур СОЖ на выходе из последней клети и на входе в последнюю клеть, при этом требуемую разность температур Δtтp устанавливают в пределах 3-14oС.

Прокатку полос с толщины h0=2 мм на конечную толщину 0,5 мм из стали 08Ю ведут на пятиклетьевом стане, причем в последней клети задают постоянное усилие (780 т). При этом относительное обжатие в последней клети изменяется в пределах 1-2%. Толщина полосы на выходе из 4-й (предпоследней) клети стана h4≈0,5 мм, практически равна заданной конечной толщине, μΣ = h0/h4 = 4.

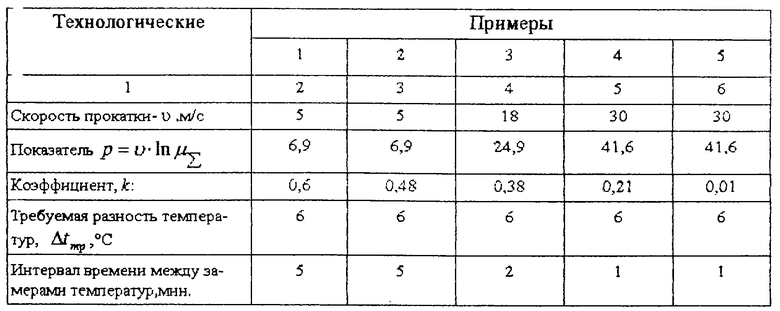

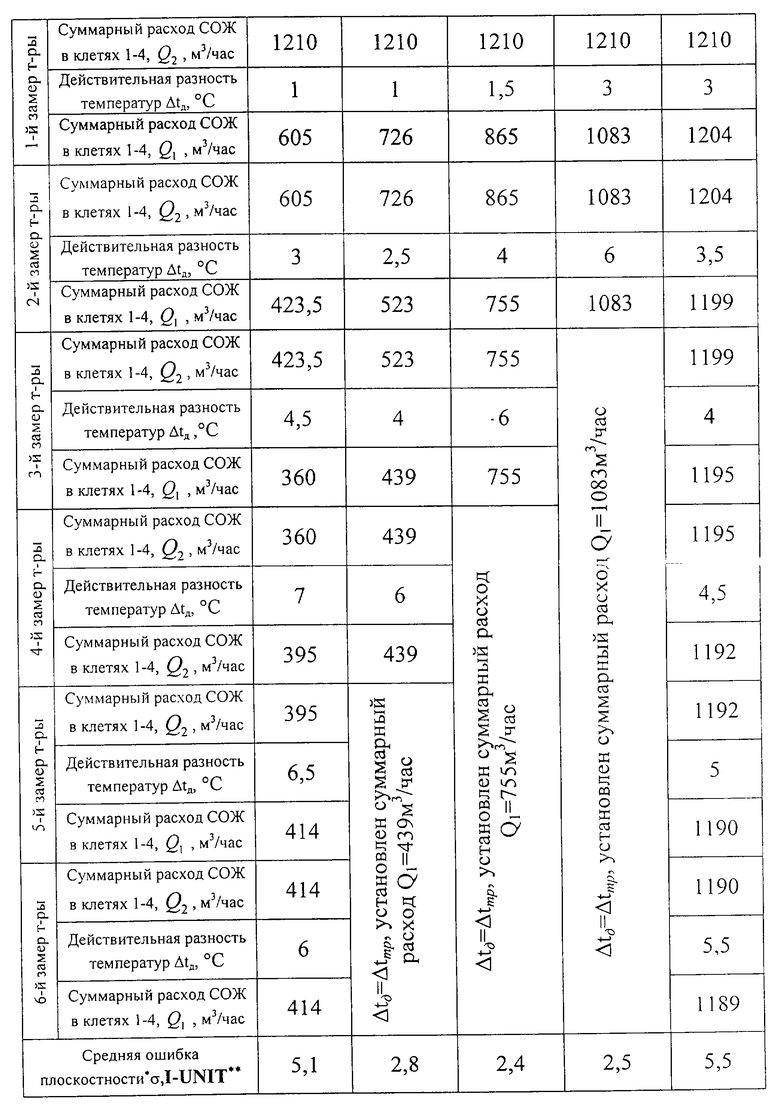

В таблице приведены примеры осуществления способа с различными технологическими параметрами.

В 1-м примере из-за несоответствия значения коэффициента k оптимальному значению для достижения требуемой разности температур СОЖ на выходе и входе последней пятой клети понадобилось шесть замеров температуры и пять установок величины суммарного расхода СОЖ в группе клетей 1-4. Причем, суммарный расход, установленный после 3-го замера температуры, оказался чрезмерно низким (Δtд > Δtтр). Рабочие валки клетей 3-4 приобрели чрезмерную тепловую выпуклость, что затруднило регулирование плоскостности. В результате, средняя ошибка плоскостности полос, прокатанных за это время, превысила 5,0 IU, что привело к переводу листового проката в низшую категорию плоскостности (ПН) по ГОСТ 19904-90 и частично в брак (беззаказную продукцию).

В 5-м примере коэффициент k выбран меньше, он не соответствует условиям прокатки. За шесть замеров температуры и пять установок суммарного расхода СОЖ Δtд не достигла требуемой величины. Поэтому регулирование плоскостности не было эффективным. Этим объясняется большая средняя ошибка плоскостности, которая составила 5,5 IU и послужила причиной перевода полос в беззаказную продукцию.

В оптимальных примерах 2-4 имеется соответствие между исходными технологическими параметрами и установленным коэффициентом k, чем обеспечиваются наилучшие условия достижения технического эффекта. Средняя ошибка плоскостности полос не превышала 2,8 IU, что гарантированно обеспечивает получение металла высших категорий плоскостности ПО, ПВ по ГОСТ 19904-90.

Таким образом, применение изобретения позволяет уменьшить отбраковку холоднокатаных полос и листов по плоскостности на 5-6% и уменьшить суммарный расход эмульсола, используемого для приготовления СОЖ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС В МНОГОКЛЕТЬЕВОМ СТАНЕ | 2001 |

|

RU2212289C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС В МНОГОКЛЕТЬЕВОМ СТАНЕ | 2001 |

|

RU2212963C2 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС В НЕПРЕРЫВНОМ МНОГОКЛЕТЬЕВОМ СТАНЕ | 2001 |

|

RU2190488C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС В НЕПРЕРЫВНОМ МНОГОКЛЕТЬЕВОМ СТАНЕ | 2001 |

|

RU2190489C1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПЛОСКОСТНОСТИ ПОЛОС | 2000 |

|

RU2189875C2 |

| СПОСОБ ПОДАЧИ ЭМУЛЬСИИ НА НЕПРЕРЫВНОМ МНОГОКЛЕТЬЕВОМ СТАНЕ ХОЛОДНОЙ ПРОКАТКИ | 2005 |

|

RU2282513C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ НИЗКОУГЛЕРОДИСТОЙ ПОЛОСОВОЙ СТАЛИ | 2001 |

|

RU2191645C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕПЛОВЫМ ПРОФИЛЕМ ВАЛКОВ ПРОКАТНОГО СТАНА | 1997 |

|

RU2115494C1 |

| СПОСОБ ОХЛАЖДЕНИЯ РАБОЧЕГО ВАЛКА СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 2000 |

|

RU2183143C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ОПОРНЫХ ВАЛКОВ ЛИСТОПРОКАТНЫХ СТАНОВ | 2002 |

|

RU2212291C1 |

Изобретение относится к черной металлургии, конкретнее к холодной прокатке стальных полос в непрерывном многоклетьевом стане. Задача изобретения - улучшение качества полос и повышение экономичности процесса. Способ непрерывной холодной прокатки полос в многоклетьевом стане включает пропуск полос через прокатные клети, измерение и регулирование в них расходов смазочно-охлаждающей жидкости (СОЖ), измерение температуры СОЖ на входе (при подаче в клеть) и на выходе из клети (на сливе), а также регулирование теплового профиля рабочих валков последней клети их секционным (зонным) охлаждением, отличающийся тем, что в процессе прокатки дискретно через интервалы времени измеряют температуру СОЖ на входе и выходе из последней клети, определяют действительную разность этих температур и сравнивают эту разность с требуемой величиной, а суммарный расход СОЖ в группе клетей, предшествующих последней клети, регламентирован математической зависимостью. Технический результат при использовании изобретения заключается в снижении неплоскостности прокатываемых полос и расхода эмульсола для приготовления смазочно-охлаждающей жидкости. 1 ил., 1 табл.

Способ холодной прокатки полос в непрерывном многоклетьевом стане, включающий пропуск полос через прокатные клети, измерение и регулирование в них расходов смазочно-охлаждающей жидкости (СОЖ), измерение температуры СОЖ на входе, при подаче в клеть и на выходе из клети, на сливе, а также регулирование теплового профиля рабочих валков последней клети их секционным зонным охлаждением, отличающийся тем, что в процессе прокатки дискретно через интервалы времени измеряют температуру СОЖ на входе и выходе из последней клети, определяют действительную разность этих температур и сравнивают эту разность с требуемой величиной, а суммарный расход СОЖ в группе клетей, предшествующих последней клети устанавливают по зависимости

причем, таким же образом, расход СОЖ в этой группе клетей устанавливают в каждом случае, когда два последовательных измерения действительной разности температур не отличаются друг от друга или знак отклонения действительной разности температур от требуемой величины изменяется на противоположный,

где Q1 - суммарный расход СОЖ в клетях, предшествующих последней клети, устанавливаемый после текущего измерения температур, м3/ч;

Q2 - суммарный расход СОЖ в клетях, предшествующих последней клети, установленный после предыдущего измерения температуры, м3/ч;

k - коэффициент, безразмерный, 0,02≤k≤0,5;

Δtд - действительная разность температур СОЖ на выходе из последней клети и на входе в последнюю клеть, oС;

Δtтp - требуемая величина разности температур СОЖ на выходе из последней клети и на входе в последнюю клеть, при этом требуемую величину разности температур Δtтp устанавливают в пределах 3. . . 14oС.

| БЕЛЯНСКИЙ А.Д | |||

| и др | |||

| Тонколистовая прокатка | |||

| Технология и оборудование | |||

| - М.: Металлургия, 1994, с | |||

| Система механической тяги | 1919 |

|

SU158A1 |

| СПОСОБ ОХЛАЖДЕНИЯ ВАЛКОВ ПРИ ПРОКАТКЕ ПОЛОС | 1987 |

|

SU1451949A1 |

| Способ охлаждения прокатных валков в процессе прокатки | 1984 |

|

SU1227275A1 |

| Способ охлаждения валков листопрокатного стана | 1986 |

|

SU1346285A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГОДНОГО К КОНСЕРВИРОВАНИЮ СТЕРИЛИЗОВАННОГО МАСЛА | 1935 |

|

SU46423A1 |

Авторы

Даты

2003-09-27—Публикация

2001-12-25—Подача