11344565

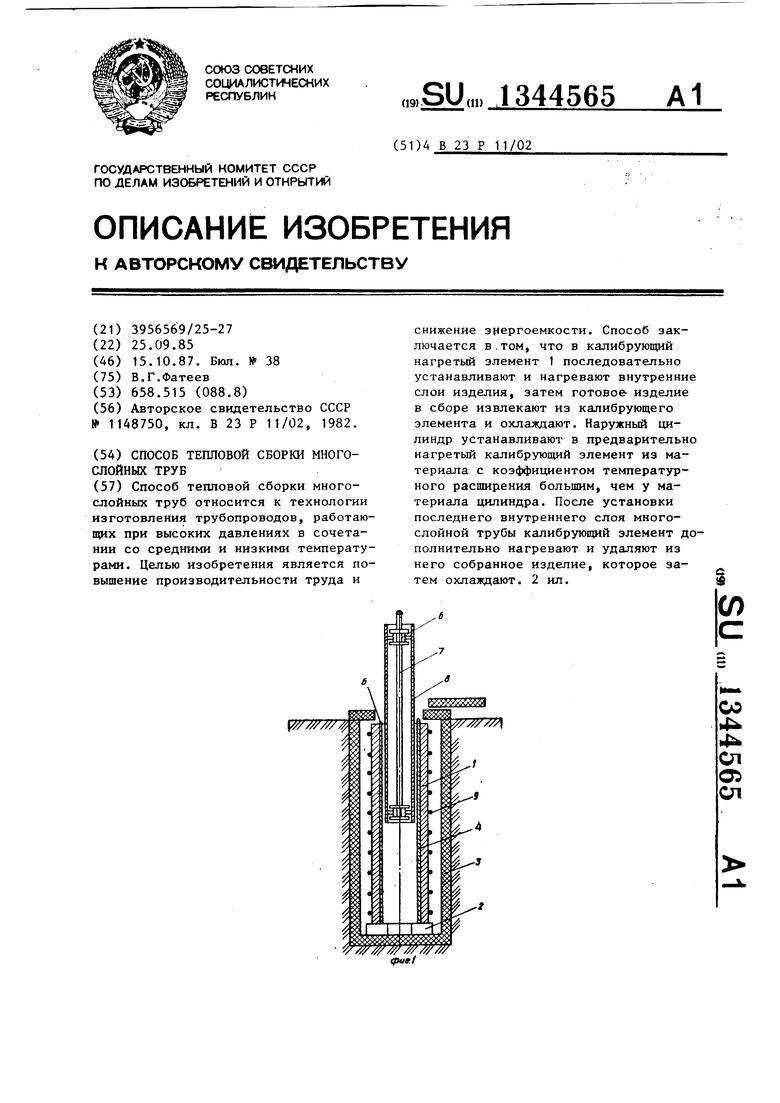

Изобретение относится к машиностроению, в частности к технологии изготовления трубопроводов, работающих при высоких давлениях в сочетании со средними и низкими температурами путем расширения и последующего сжатия, и может найти применение в химической, нефтехимической, газовой, энергетической и других отраслях промышленности.

Целью изобретения является повышение производительности труда и снижение энергоемкости.

10

тий внутр( нний цилшьчр с наруж 1ым циа -1етром ,,,j 1391.

Калибрующий элемент выполняют в виде массивного толстостенного и;и линдра с толщиной стенки 80 мм, вн ренним диаметром П,.1419 мм, длин 10000 мм из стали марки Х14Г14НЗТ (коэффициент температурного расшир ния в температурном интервале 20 - 5иО -С 19,7-10- rpaA.- ) .

Калибрующий элемент 1 устанавли ваю в вертикальном положении на п

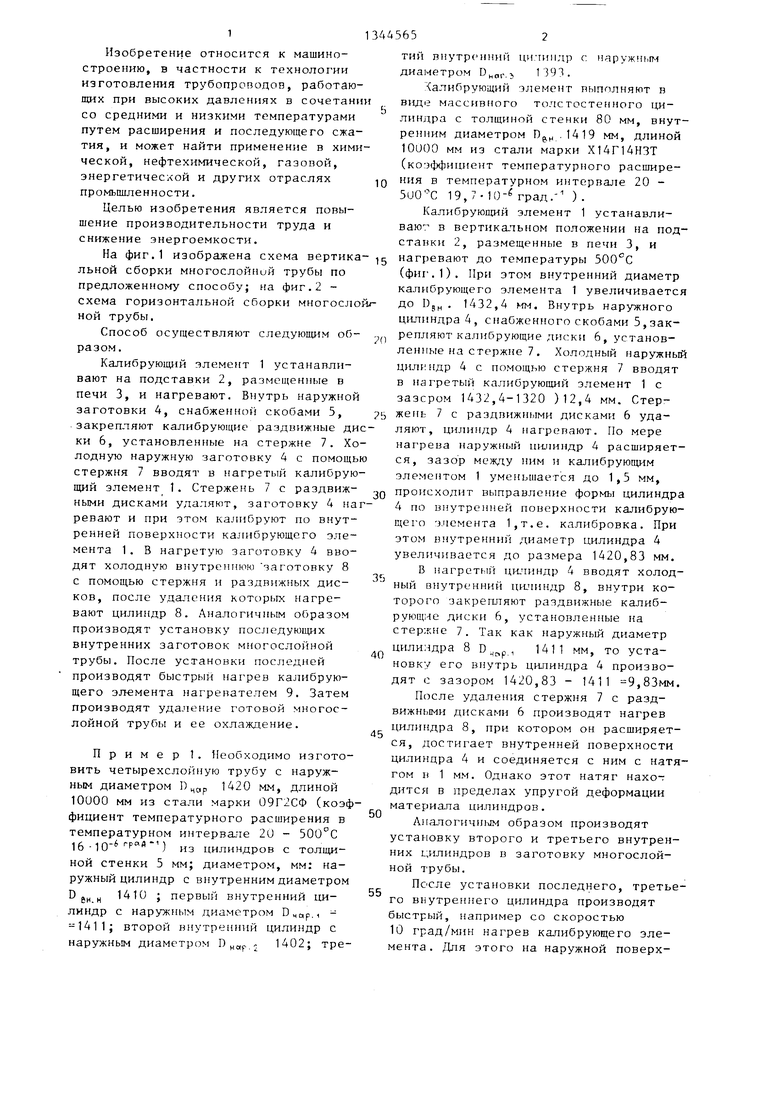

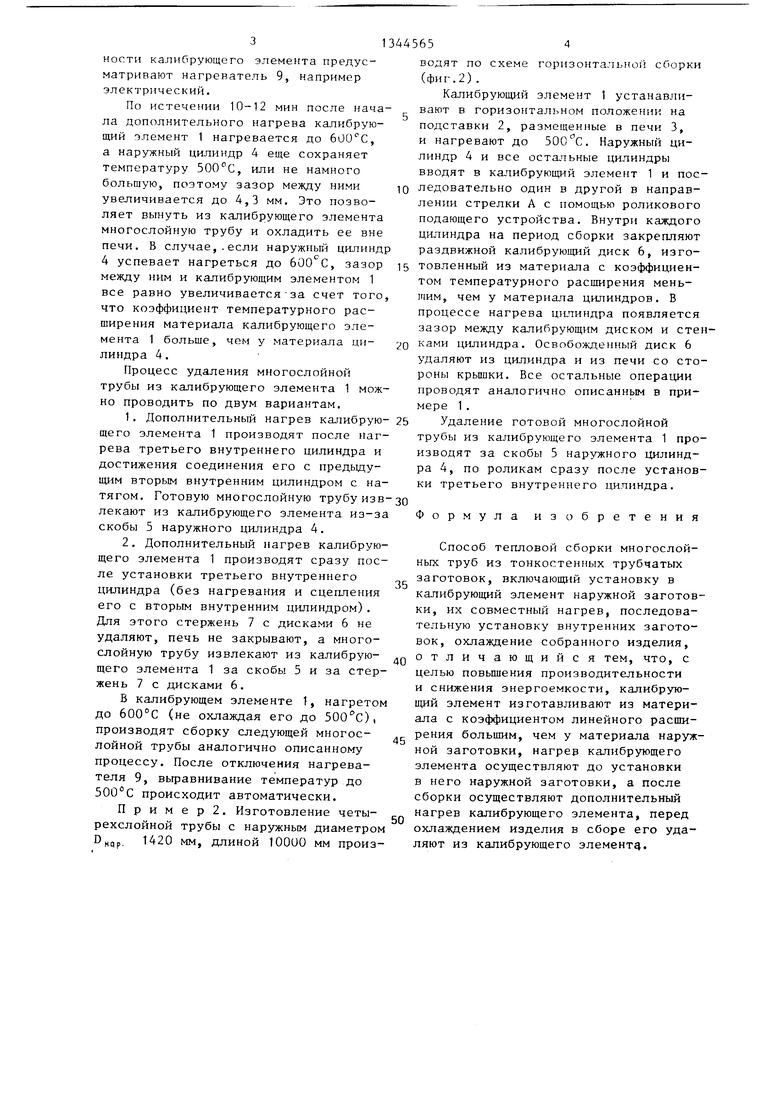

ставки 2, размещенные в печи 3, и На фиг.1 изображена схема вертика- нагревают до температуры

5

льной сборки многослойний трубы по предложенному способу; на фиг.2 - схема горизонтальной сборки многослой/- ной трубы.

Способ осуществляют следующим образом.

Калибрующий элемент 1 устанавливают на подставки 2, размещен)1ые в печи 3, и нагревают. Внутрь наружной заготовки 4, снабженной скобами 5, закрепляют калибрующие раздвижные диски 6, установленные на стержне 7. Холодную наружную заготовку 4 с помощью стержня 7 вводят в нагретый калибрующий элемент 1. Стержень 7 с раздвиж- .,Q ными дисками удаляют, заготовку 4 нагревают и при этом калибруют по внутренней поверхности калибрующего элемента 1. В нагретую заготовку 4 вводят холодную внутреннюю заготовку 8 с помощью стержня и раздвижных дисков, после удаления которых нагревают цилиндр 8. Аналогичным образом производят установку последующих внутренних заготовок многослоГ1Ной трубы. После установки последней производят быстрый нагрев калибрующего элемента нагревателем 9. Затем производят удаление готовой многослойной трубы и ее охлаждение.

35

40

45

(фиг.1). При этом внутренний диаме калибрующего элемента 1 увеличивае до Dj . 1432,4 tfM, Внутрь наружног цилиндра 4 , снабженного скобами 5,за репляют калибрующие диски 6, устано ленные на стержне 7. Холодный наруж цилиндр 4 с помощью стержня 7 ввод в нагретый калибрующий элемент 1 с зазсром 1432,4-1320 )12,4 мм. Стер жень 7 с раздвижными дисками 6 уда ляют, цилиндр 4 нагревают. По мере нагрева наружный цилиндр 4 расширя ся, зазор между ним и калибрующим элеме1 том 1 уменьшается до 1,5 мм, происходит выправление формы цилин 4 по внутренней поверхности калибр щего элемента 1,т.е. калибровка. П этом BuyTpeHHtnl диаметр цилиндра 4 увеличивается до размера 1420,83 м

В нагреты цилиндр 4 вводят хол внутренний цшшндр 8, внутри к торого закрепляют раздвижные калиб диски 6, установленные на стержне 7. Так как наружный диамет цилиндра 8 , 1411 мм, то уста новку его внутрь цилиндра 4 произв дят с зазором 1420,83 - 1411 9,83

После удаления стержня 7 с разд вижными дисками 6 производят нагре цилиндра 8, при котором он расширя ся, достигает внутренней поверхнос цилиндра 4 и соединяется с ним с н гом в 1 мм. Однако этот натяг нахо дится в пределах упругой деформаци материала цилиндров.

Пример 1. Необходимо изготовить четырехслойную трубу с наружным диаметром 1420 мм, длиной 10000 мм из стали марки 09Г2СФ (коэффициент температурного расширения в температурном интервале 20 - 16-10 ) из цилиндров с толщиной стенки 5 мм; диаметром, мм: наружный цилиндр с внутренним диаметром D 8н н ( ) первый внутренний цилиндр с наружным диаметром Пчар.ч - 1411; второй внутренний цилиндр с наружным диаметром D „д 1402; тре

тий внутр( нний цилшьчр с наруж 1ым циа -1етром ,,,j 1391.

Калибрующий элемент выполняют в виде массивного толстостенного и;и- линдра с толщиной стенки 80 мм, внутренним диаметром П,.1419 мм, длиной 10000 мм из стали марки Х14Г14НЗТ (коэффициент температурного расширения в температурном интервале 20 - 5иО -С 19,7-10- rpaA.- ) .

Калибрующий элемент 1 устанавливаю в вертикальном положении на подставки 2, размещенные в печи 3, и нагревают до температуры

5

,Q

5

0

5

0

5

(фиг.1). При этом внутренний диаметр калибрующего элемента 1 увеличивается до Dj . 1432,4 tfM, Внутрь наружного цилиндра 4 , снабженного скобами 5,закрепляют калибрующие диски 6, установленные на стержне 7. Холодный наружньй цилиндр 4 с помощью стержня 7 вводят в нагретый калибрующий элемент 1 с зазсром 1432,4-1320 )12,4 мм. Стержень 7 с раздвижными дисками 6 удаляют, цилиндр 4 нагревают. По мере нагрева наружный цилиндр 4 расширяется, зазор между ним и калибрующим элеме1 том 1 уменьшается до 1,5 мм, происходит выправление формы цилиндра 4 по внутренней поверхности калибрующего элемента 1,т.е. калибровка. При этом BuyTpeHHtnl диаметр цилиндра 4 увеличивается до размера 1420,83 мм.

В нагреты цилиндр 4 вводят холод- внутренний цшшндр 8, внутри которого закрепляют раздвижные калиб- диски 6, установленные на стержне 7. Так как наружный диаметр цилиндра 8 , 1411 мм, то установку его внутрь цилиндра 4 производят с зазором 1420,83 - 1411 9,83мм.

После удаления стержня 7 с раздвижными дисками 6 производят нагрев цилиндра 8, при котором он расширяется, достигает внутренней поверхности цилиндра 4 и соединяется с ним с натягом в 1 мм. Однако этот натяг находится в пределах упругой деформации материала цилиндров.

Аналогичным образом производят установку второго и третьего внутренних 1;илиндров в заготовку многослойной трубы.

Пс сле установки последнего, третьего внутреннего цилиндра производят быстрый, например со скоростью 10 град/мин нагрев калибрующего элемента . Для этого на наружной поверхности калибрующего элемента предусматривают нагреватель 9, например электрический.

По истечении 10-12 мин после начала дополнительного нагрева калибрующий элемент 1 нагревается до , а наружный цилиндр 4 еще сохраняет температуру 500°С, или не намного большую, поэтому зазор между ними увеличивается до 4,3 мм. Это позволяет вынуть из калибрующего элемента многослойную трубу и охладить ее вне

печи. В случае,.если наружньм цилиндр

4 успевает нагреться до 600 С, зазор 15 товленный из материала с коэффициенКалибрую1дий элемент 1 устанавливают в горизонтальном положении на подставки 2, размещенные в печи 3, и нагревают до 500 С. Наружный цилиндр 4 и все остальные цилиндры вводят в калибрующий элемент 1 и последовательно один в другой в направлении стрелки А с помощью роликового подающего устройства. Внутри каждого цилиндра на период сборки закрепляют раздвижной калибрующий диск 6, изго20

15 между ним и калибрующим элементом 1

все равно увеличиваетсяза счет того, что коэффициент температурного расширения материала калибрующего элемента 1 больше, чем у материала цилиндра 4.

Процесс удаления многослойной трубы из калибрующего элемента 1 можно проводить по двум вариантам.

1.Дополнительный нагрев калибрую- 25 щего элемента 1 производят после нагрева третьего внутреннего цилиндра и достижения соединения его с предыдущим вторым внутренним цилиндром с натягом. Готовую многослойную трубу ИЗБ-30

лекают из калибрующего элемента из-за скобы 5 наружного цилиндра 4.

2.Дополнительный нагрев калибрующего элемента 1 производят сразу после установки третьего внутреннего цилиндра (без нагревания и сцепления его с вторым внутренним цилиндром). Для этого стержень 7 с дисками 6 не удаляют, печь не закрывают, а многослойную трубу извлекают из калибрующего элемента 1 за скобы 5 и за стержень 7 с дисками 6.

В калибрующем элементе 1, нагретом до (не охлаждая его до 500°С), производят сборку следующей многослойной трубы аналогично описанному процессу. После отключения нагревателя 9, выравнивание температур до 500°С происходит автоматически.

П р и м е р 2. Изготовление четы35

40

45

50

том температурного расщирения меньшим, чем у материала цилиндров. В процессе нагрева Ц1шиндра появляется зазор между калибрующим диском и сте ками цилиндра. Освобожденный диск 6 удаляют из цилиндра и из печи со сто роны крышки. Все остальные операции проводят аналогично описанным в примере 1 .

Удаление готовой многослойной трубы из калибрующего элемента 1 про изводят за скобы 5 наружного цилиндра 4, по роликам сразу после установ ки третьего внутреннего цилиндра.

Формула изобретения

Способ тепловой сборки многослойных труб из тонкостенных трубчатых заготовок, включающий установку в калибрующий элемент наружной заготов ки, их совместный нагрев, последовательную установку внутренних заготовок, охлаждение собранного изделия, отличающийся тем, что, с целью повышения производительности и снижения энергоемкости, калибрующий элемент изготавливают из материала с коэффициентом линейного расширения болыпим, чем у материала наруж ной заготовки, нагрер калибрующего элемента осуществляют до установки в него наружной заготовки, а после сборки осуществляют дополнительный нагрев калибрующего элемента, перед охлаждением изделия в сборе его удаляют из калибрующего элемента.

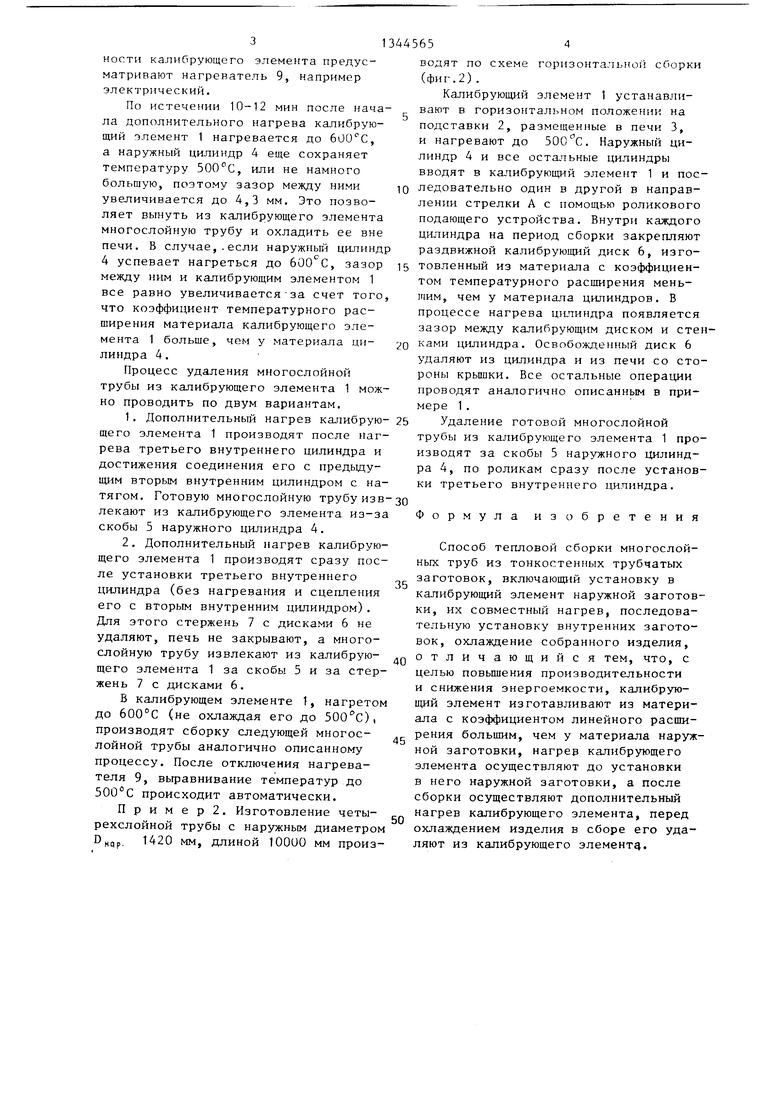

рехслойной трубы с наружным диаметром

D

Hqp.

1420 мм, длиной 10000 мм произ

водят по схеме горизонтальной сборки (фиг.2).

Калибрую1дий элемент 1 устанавливают в горизонтальном положении на подставки 2, размещенные в печи 3, и нагревают до 500 С. Наружный цилиндр 4 и все остальные цилиндры вводят в калибрующий элемент 1 и последовательно один в другой в направлении стрелки А с помощью роликового подающего устройства. Внутри каждого цилиндра на период сборки закрепляют раздвижной калибрующий диск 6, изго

том температурного расщирения меньшим, чем у материала цилиндров. В процессе нагрева Ц1шиндра появляется зазор между калибрующим диском и стенками цилиндра. Освобожденный диск 6 удаляют из цилиндра и из печи со стороны крышки. Все остальные операции проводят аналогично описанным в примере 1 .

Удаление готовой многослойной трубы из калибрующего элемента 1 производят за скобы 5 наружного цилиндра 4, по роликам сразу после установки третьего внутреннего цилиндра.

Формула изобретения

Способ тепловой сборки многослойных труб из тонкостенных трубчатых заготовок, включающий установку в калибрующий элемент наружной заготовки, их совместный нагрев, последовательную установку внутренних заготовок, охлаждение собранного изделия, отличающийся тем, что, с целью повышения производительности и снижения энергоемкости, калибрующий элемент изготавливают из материала с коэффициентом линейного расширения болыпим, чем у материала наружной заготовки, нагрер калибрующего элемента осуществляют до установки в него наружной заготовки, а после сборки осуществляют дополнительный нагрев калибрующего элемента, перед охлаждением изделия в сборе его удаляют из калибрующего элемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ тепловой сборки двуслойных цилиндрических обечаек | 1982 |

|

SU1148750A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ТРУБЫ | 2015 |

|

RU2599947C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ТРУБ ПАЙКОЙ | 2012 |

|

RU2537979C2 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ МНОГОСЛОЙНЫХ ЗАГОТОВОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2195392C1 |

| Способ изготовления стальных биметаллических труб | 1986 |

|

SU1569144A1 |

| СПОСОБ ИСПЫТАНИЯ ПОЛЫХ ИЗДЕЛИЙ НА ТЕРМИЧЕСКУЮ СТОЙКОСТЬ | 2014 |

|

RU2568423C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2004 |

|

RU2272696C1 |

| СПОСОБ ПРАВКИ СТАЛЬНЫХ ТОНКОСТЕННЫХ ТРУБ, СОВМЕЩЕННЫЙ С ЗАКАЛКОЙ | 2013 |

|

RU2537981C1 |

| Способ наплавки | 1990 |

|

SU1773621A1 |

| СПОСОБ ПРЕССОВАНИЯ СЛИТКОВ | 1995 |

|

RU2078628C1 |

Способ тепловой сборки многослойных труб относится к технологии изготовления трубопроводов, работающих при высоких давлениях в сочетании со средними и низкими температурами. Целью изобретения является повышение производительности труда и снижение энергоемкости. Способ заключается В.ТОМ, что в калибрующий нагретый элемент 1 последовательно устанавливают и нагревают внутренние слои изделия, затем готовое- изделие в сборе извлекают из калибрующего элемента и охлаждают. Наружный цилиндр устанавливают в предварительно нагретый калибрующий элемент из материала с коэффициентом температурного расширения большим, чем у материала цилиндра. После установки последнего внутреннего слоя многослойной трубы калибрующий элемент дополнительно нагревают и удаляют из него собранное изделие, которое затем охлаждают. 2 ил. (Л со 4 4i ел О сл у////////// ///////// Ipuf.l

Редактор Ю.Середа

Составитель Н.Сейфу:шна

Техред Л.Сердюкова Корректор М.Максимишинец

Заказ 4880/16 Тираж 969 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| Способ тепловой сборки двуслойных цилиндрических обечаек | 1982 |

|

SU1148750A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-10-15—Публикация

1985-09-25—Подача