Изобретение относится к конструк- ;циям устройств для диспергирования твердых материалов в жидкости при воздействии ультразвука и может быть использовано в химической и других отраслях промышленности для приготовления различных смесейJ суспензий и эмульсий.

Целью изобретения является повыше- 1ние срока службы путем расходования : части энергии кавитационных микро- 1 ударов на фазовые превращения з мате- I риале излучателя,

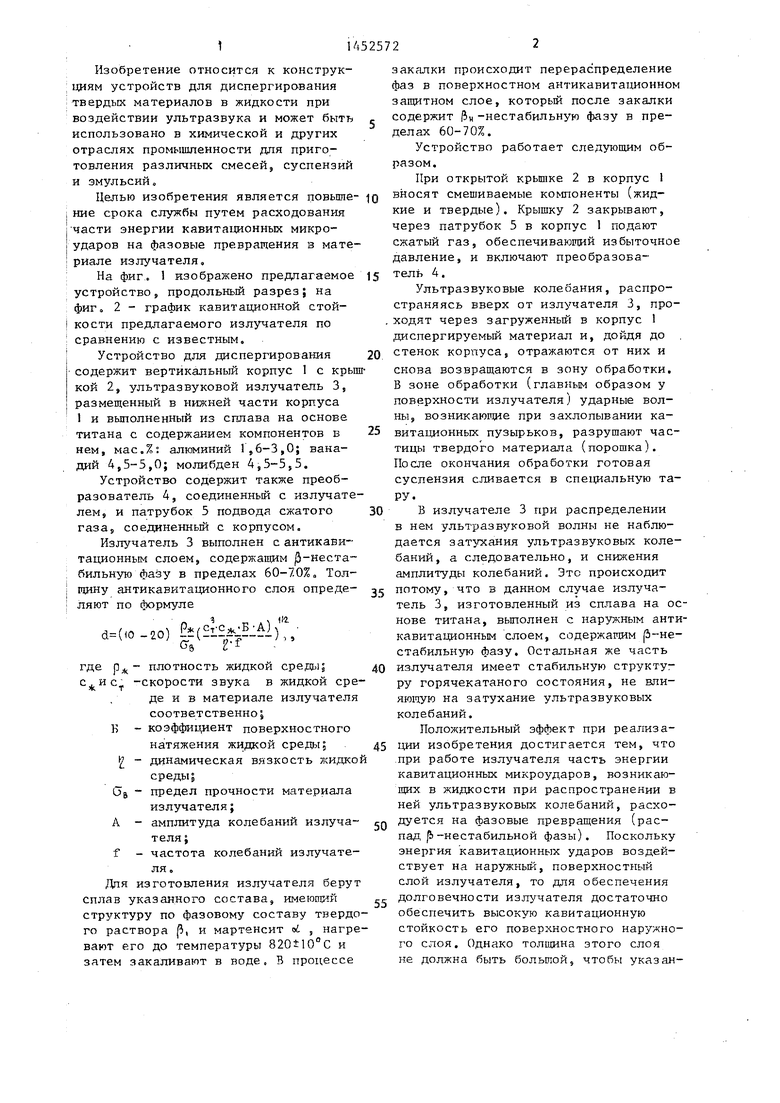

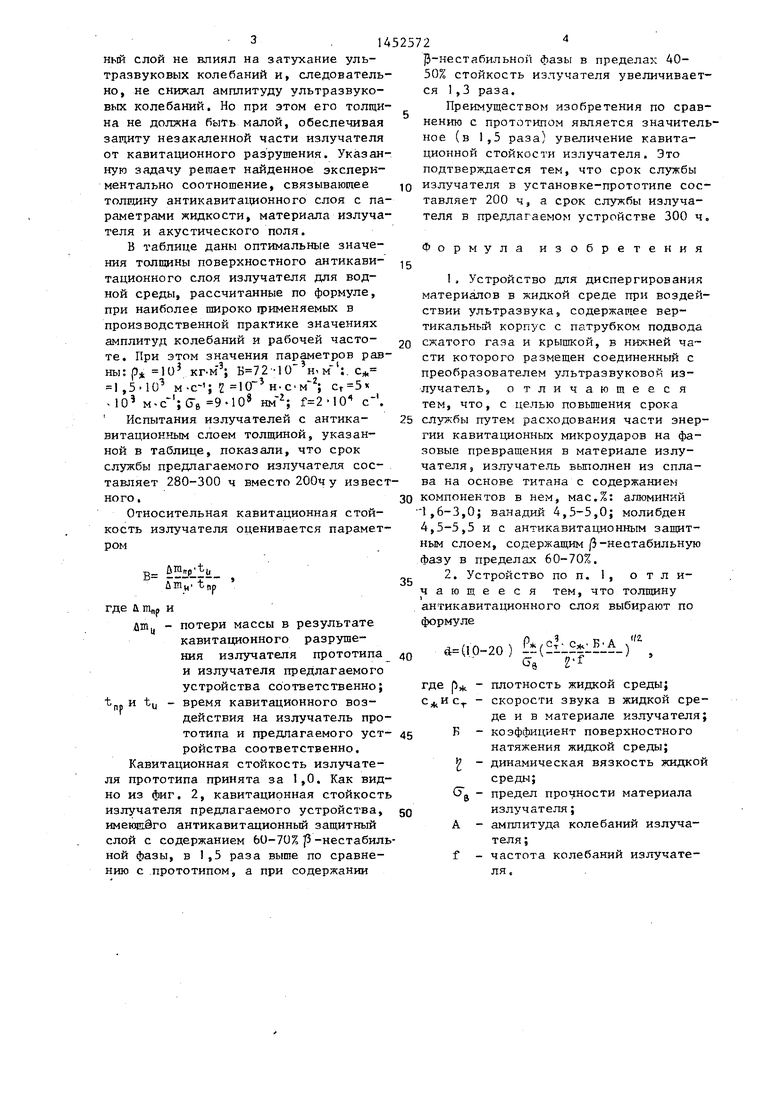

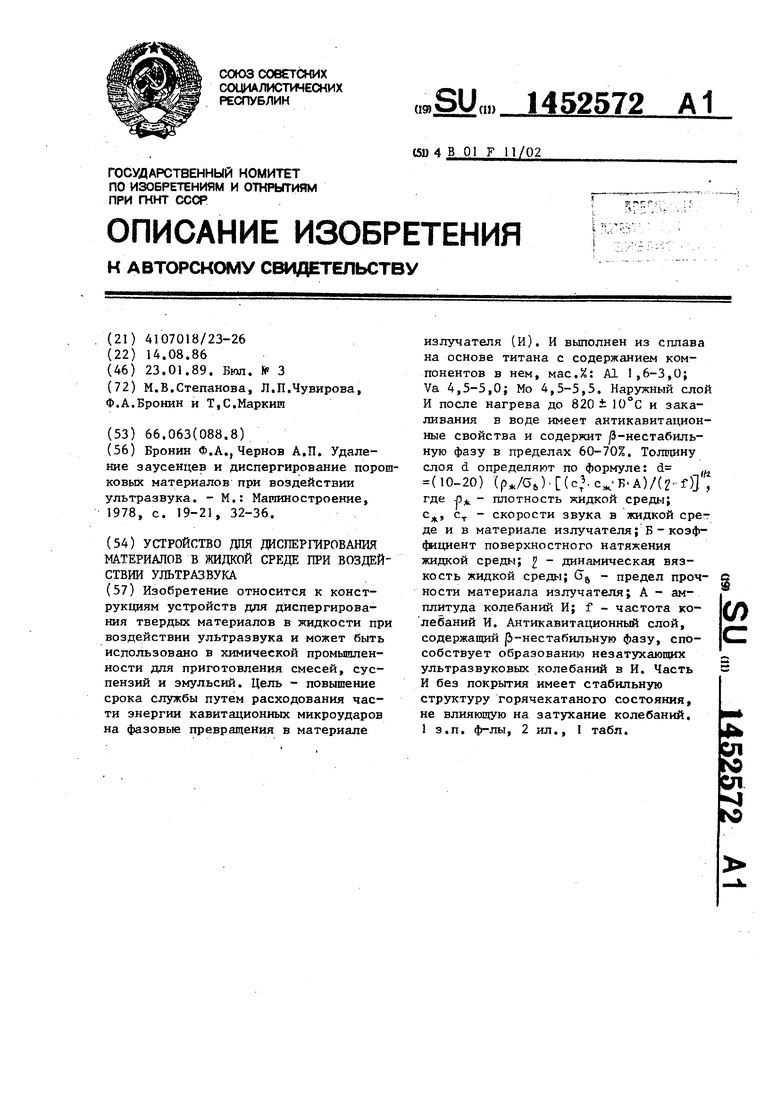

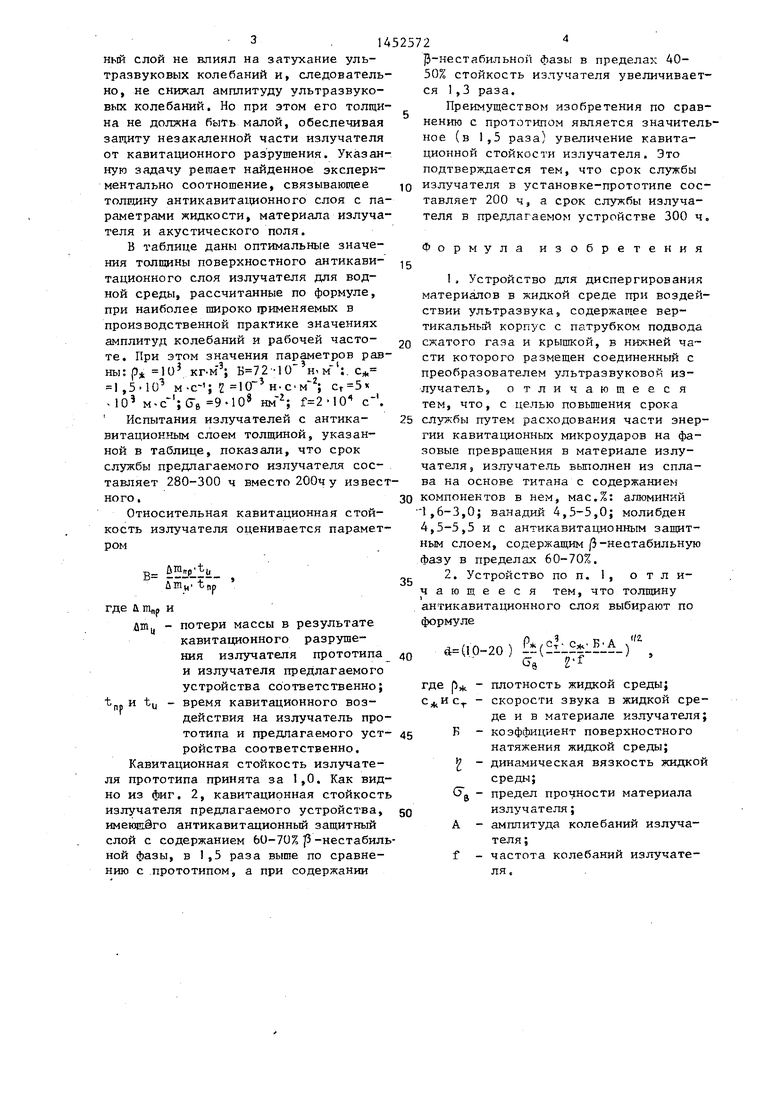

На фиг,. 1 изображено предпагаемое устройство, продольный разрез; на фиг. 2 - график кавитационной стойкости предлагаемого излучателя по сравнению с известным.

Устройство для диспергирования содержит вертикальный корпус 1 с крьш кой 2, ультразвуковой излучатель 3, размещенный в нижней части корпуса 1 и выполненный из сплава на основе

титана с содержанием компонентов в

нем, масо%: алюминий 1,6-3,0; ванадий 4,5-5,0; молибден 4,5-5,5,

Устройство содержит также преобразователь 4, соединенньн с излучателем, и патрубок 5 подвода сжатого 30 газа, соединенный с корпусом.

Излучатель 3 выполнен с антикави- тационным слоем, содержащим -неста- бильную фазу в пределах 60-70%. Тол- рщну антикавитационного слоя опреде- ляют по формуле

й.(ю-го) |(,где р.- плотность жидкой средь ; дО -скорости звука в жидкой среде и в материале излучателя соответственно; К - коэффициент поверхностного

натяжения жидкой среды; 45 - динамическая вязкость жидкой

среды; GB предел прочности материала

излучателя; А - амплитуда колебаний излуча- JQ

теля;

f - частота колебаний излучателя о

Дпя изготовления излучателя берут сплав указанного состава, имеюгдий структуру по фазовому составу твердого раствора р, и мартенсит oi , нагревают его до температуры 820tlO°C и затем закаливают в воде. В процессе

,

5

0

5

30

дО

45

JQ

закалки происходит перераспределение фаз в поверхностном антикавитационном защитном слое, который после закалки содержит -нестабильную фазу в пределах 60-70%.

Устройство работает следующим образом.

При открытой крьшже 2 в корпус 1 вносят смешиваемые компоненты (жидкие и твердые). Крышку 2 закрывают, через патрубок 5 в корпус 1 подают сжатый газ, обеспечивающий избыточное давление, и включают преобразователь 4.

Ультразвуковые колебания, распространяясь вверх от излучателя 3, проходят через загруженный в корпус 1 .диспергируемый материал и, дойдя до стенок корпуса, отражаются от них и снова возвращаются в зону обработки. В зоне обработки (главным образом у поверхности излучателя) ударные волны, возникаюпще при захлопывании кавитационных пузырьков, разрушают частицы твердого материала (порошка). После окончания обработки готовая суспензия сливается в специальную таРУ.

В излучателе 3 при распределении

в нем ультразвуковой волны не наблюдается затухания ультразвуковых колебаний, а следовательно, и снижения амплитуды колебаний. Это происходит потому, что в данном случае излучатель 3, изготовленный из сплава на основе титана, выполнен с наружным анти- кавитационным слоем, содержащим р-не- стабильную фазу. Остальная же часть излучателя имеет стабильную структуру горячекатаного состояния, не влияющую на затухание ультразвуковых колебаний.

Положительный эффект при реализации изобретения достигается тем, что .при работе излучателя часть энергии кавитационных микроударов, возникающих в жидкости при распространении в ней ультразвуковых колебаний, расходуется на фазовые превращения (распад р -нестабильной фазы). Поскольку энергия кавитационных ударов воздействует на наружньй, поверхностный слой излучателя, то для обеспечения долговечности излучателя достаточно обеспечить высокую кавитационную стойкость его поверхностного наружного слоя. Однако толшлна этого слоя не должна быть больпюй, чтобы указанный слой не влиял на затухание ультразвуковых колебаний и, следовательно, не снижал амплитуду ультразвуковых колебаний. Но при этом его толщина не должна быть малой, обеспечивая защиту незакаленной части излучателя от кавитационного разрушения. Указанную задачу решает найденное экспериментально соотношение, связывающее толщину антикавитационного слоя с параметрами жидкости, материала излучателя и акустического поля.

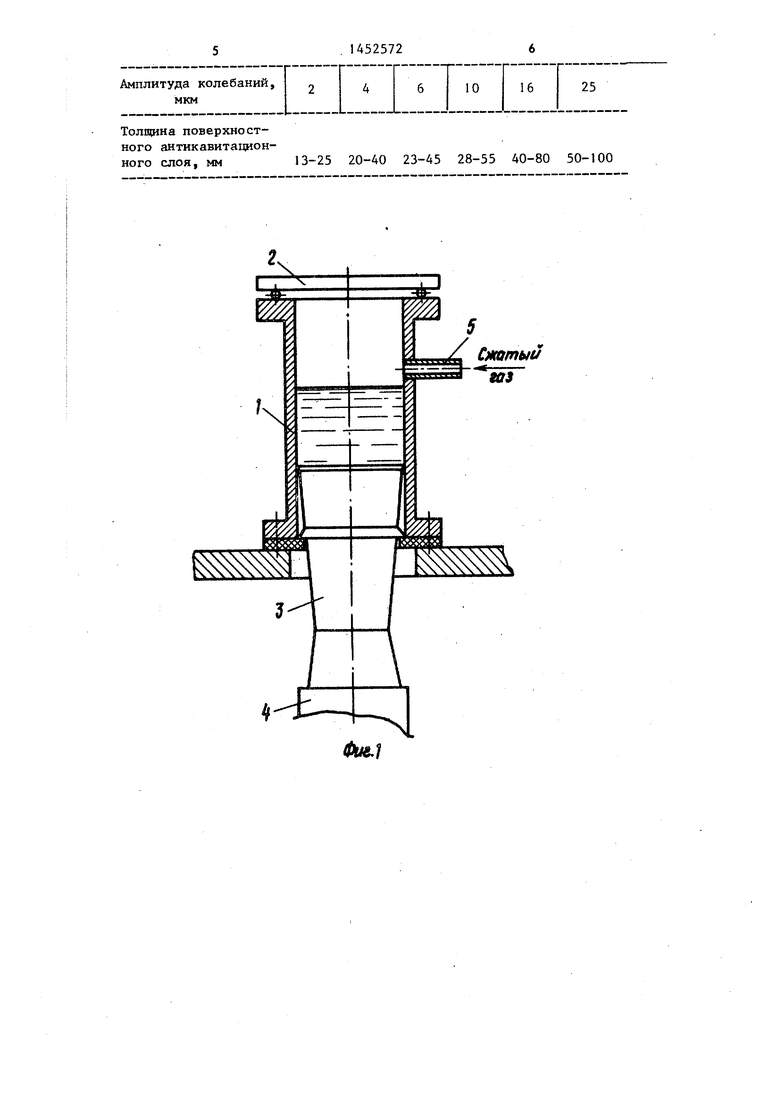

В таблице даны оптимальные значения толщины поверхностного антикави- тационного слоя излучателя для водной среды, рассчитанные по формуле, при наиболее широко фименяемых в производственной практике значениях амплитуд колебаний и рабочей частоте. При этом значения параметров равны: р 10 кг-м Б 72-10 н, м :. с 1,510 м-с- ; 2 10 н-С м ; ОО M-c ;G e 9-10 f 2 10 с .

Испытания излучателей с антика- витационным слоем толщиной, указанной в таблице, показали, что срок службы предлагаемого излучателя составляет 280-300 ч вместо 200ч у известного ,

Относительная кавитационная стойкость излучателя оценивается параметром

в

йШц. tnp

где а т„р и

Лт, - потери массы в результате

кавитационного разрушения излучателя прототипа и излучателя предлагаемого устройства соответственно; tj, и ty - время кавитационного воз- действия на излучатель прототипа и предлагаемого уст- ройства соответственно.

Кавитационная стойкость излучате- ля прототипа принята за 1,0. Как видно из фиг. 2, кавитационная стойкость излучателя предлагаемого устройства, имеющего антикавитационный защитный слой с содержанием 60-70% J3-нестабильной фазы, в 1,5 раза выше по сравне- нию с прототипом, а при содержании

р-нестабильной фазы в пределах 40- 50% стойкость излучателя увеличивается 1,3 раза.

Преимуществом изобретения по сравнению с прототипом является значительное (в 1,5 раза) увеличение кавита- ционной стойкости излучателя. Это подтверждается тем, что срок службы излучателя в установке-прототипе составляет 200 ч, а срок службы излучателя в предлагаемом устройстве 300 ч.

Формула изобретения

1.Устройство для диспергирования материалов в жидкой среде при воздействии ультразвука, содержащее вертикальный корпус с патрубком подвода

сжатого газа и крышкой, в нижней части которого размещен соединенный с преобразователем ультразвуковой излучатель, о тличающееся тем, что, с целью повьщ ения срока

службы путем расходования части энергии кавитационных микроударов на фазовые превращения в материале излучателя, излучатель выполнен из сплава на основе титана с содержанием

компонентов в нем, мас.%: ахпоминий 1,6-3,0; ванадий 4,5-5,0; молибден 4,5-5,5 и с антикавитационным зашит- ным слоем, содержащим /3-нестабильную фазу в пределах 60-70%.

2.Устройство по п. 1, отличающееся тем, что толщину антикавитационного слоя выбирают по формуле

20

Р,С,СЖ-Б.А . ;(-pf)

плотность жидкой среды; скорости звука в жидкой среде и в материале излучателя; коэффициент поверхностного натяжения жидкой среды; динамическая вязкость жидкой среды;

предел про ности материала излучателя;

амплитуда колебаний излучателя;

частота колебаний излучателя.

Толщина поверхностного антикавитацион- ного слоя, мм13-25 20-40 23-45 28-55 40-80 50-100

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗРАБОТКИ НЕФТЯНЫХ МЕСТОРОЖДЕНИЙ | 1998 |

|

RU2136859C1 |

| Способ испытаний кавитационной эрозии | 2020 |

|

RU2739145C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ КАВИТАЦИОННОЙ ОБРАБОТКИ ЖИДКИХ СРЕД И РАСПОЛОЖЕННЫХ В СРЕДЕ ОБЪЕКТОВ | 2011 |

|

RU2455086C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЖИДКИХ И ПАСТООБРАЗНЫХ ПРОДУКТОВ ПИТАНИЯ | 2009 |

|

RU2412613C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭМУЛЬСИОННОГО КОСМЕТИЧЕСКОГО СРЕДСТВА | 2009 |

|

RU2422130C1 |

| Способ получения износостойкого покрытия | 2020 |

|

RU2753636C1 |

| Способ ультрозвуковой обработки материалов | 1973 |

|

SU563200A1 |

| СПОСОБ ГИДРАТАЦИИ ПОЛЯРНЫХ МОЛЕКУЛ СРЕДЫ ОЛЕОФИЛЬНОЙ ЭМУЛЬСИИ | 2011 |

|

RU2477169C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЭМУЛЬСИИ | 2006 |

|

RU2304460C1 |

| ЭЛЕКТРОНАСОС ЦЕНТРОБЕЖНЫЙ ГЕРМЕТИЧНЫЙ - ТЕПЛОГЕНЕРАТОР | 2011 |

|

RU2495337C2 |

Изобретение относится к конструкциям устройств дпя диспергирования твердых материалов в жидкости при воздействии ультразвука и может быть исдользовано в химической промышленности для приготовления смесей, суспензий и эмульсий. Цель - повышение срока службы путем расходования части энергии кавитационных микроударов на фазовые превращения в материале излучателя (И). И выполнен из сплава на основе титана с содержанием компонентов в нем, мас.%: А1 1,6-3,0; Va 4,5-5,0; Mo 4,5-5,5. Наружный слой И после нагрева до 820 ± 10°С и закаливания в воде имеет антикавитацион- ные свойства и содержит |3-нестабиль- ную фазу в пределах 60-70%. Толтдину слоя d определяют по формуле: d .

S$

С)котыи

SO 55 60 $5 70 75 80 85 90 j3 «с/я.//Фиг.2

| Бронин Ф.А., Чернов А,П | |||

| Удаление заусенцев и диспергирование порошковых материалов при воздействии ультразвука | |||

| - К.: Маииностроение, 1978, с | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

Авторы

Даты

1989-01-23—Публикация

1986-08-14—Подача