Изобретение относится к способам, обеспечивающим повышение износостойкости поверхностей металлических деталей за счет изменения состава и структуры их поверхностных слоев, и может быть использовано при изготовлении деталей, работающих в условиях гидроабразивного и кавитационного износа при температурах работы ниже 273 К.

Аналогом изобретения является способ получения многослойных композитных покрытий из порошковых материалов на металлических изделиях, включающий нанесение нижнего слоя покрытия толщиной 100-150 мкм из механически активированного порошка Ni, средний слой - толщиной 500-900 мкм из механически активированного порошка с эффектом памяти формы на основе TiNiZr, а верхний слой толщиной 150-600 мкм из механически активированной смеси порошков из BN, В4С, Со, Ni, С, при их соотношении вес. %: BN 65-70, В4С 10-15, Со 8-10, Ni 4-7, С 1-3, затем проводят отжиг при температуре 850-1000°С в течение 1,5-2 часа, при этом после нанесения среднего слоя из сплава с эффектом памяти формы на основе TiNiZr осуществляют его поверхностное пластическое деформирование при нагревании в интервале температур мартенситного превращения на величину до 2-5% от толщины слоя, а механическую активацию порошков и высокоскоростное газопламенное напыление производят в защитной атмосфере (RU 2625618 С1, МПК С23С 4/06, С23С 4/129, С23С 4/08, С23С 24/08, B82Y 40/00, 17.07.2017).

Недостатком является низкая стойкость к абразивному, гидроабразивному, кавитационному износам, а также низкая усталостная прочность, что обусловлено низким процентом обратимой деформации получаемого покрытия, который составляет 6,5-7%. Также недостатком являются усталостное растрескивание покрытия и как следствие низкие износоусталостные характеристики при температурах ниже 273 К.

Прототипом изобретения является способ повышения износостойки деталей центробежного насоса, включающий нанесение порошкового материала в защитной атмосфере аргона на рабочую поверхность деталей центробежного насоса, при этом нанесение порошкового материала осуществляют высокоскоростным газопламенным напылением, при этом нижний слой покрытия наносят толщиной 100-150 мкм из механически активированного порошка Ni, второй слой - толщиной 500-700 мкм из механически активированного порошка с эффектом памяти формы на основе TiNiCuHf, третий слой - толщиной 500-700 мкм из механически активированного порошка с эффектом памяти формы на основе TiNiZr, а верхний слой толщиной 200-600 мкм из механически активированной смеси порошков из cNB, Со, Ni, Mo, при их соотношении вес. %: cNB 70-80, Со 6-10, Ni 6-10, Mo 8-10, затем проводят отжиг при температуре 500-700°С в течение 3-4 часа, причем после нанесения каждого из первых трех слоев осуществляют комбинированную обработку поверхностно-пластического деформирования и ультразвукового упрочнения при нагревании в интервале температур мартенситного превращения (RU 2667571 С1, МПК С23С 24/08, С23С 30/00, 03.10.2017).

Недостатком является низкая стойкость к абразивному, гидроабразивному, кавитационному износам, а также низкая усталостная прочность, что обусловлено низким процентом обратимой деформации получаемого покрытия, который составляет 6,5-7%. Также недостатком являются усталостное растрескивание покрытия и как следствие низкие износоусталостные характеристики при температурах ниже 273 К.

Задачей изобретения является усовершенствование способа получения износостойкого покрытия из высокоэнтропийных материалов с термоупругими фазовыми превращениями, позволяющего повысить эксплуатационные характеристики изделий работающих в условиях совместного действия усталостной нагрузки и на износ при низких температурах.

Техническим результатом является повышение стойкости к абразивному, гидроабразивному и кавитационному износам, стойкость к усталостному растрескиванию покрытия при температурах работы ниже 273 К.

Технический результат достигается тем, что способ получения износостойкого покрытия из высокоэнтропийных сплавов с эффектом памяти формы на стали включает послойное нанесение порошкового материала высокоскоростным газопламенным напылением в защитной атмосфере аргона, при этом нижний слой выполнен из механически активированного порошка Ni, второй слой - из механически активированного порошка с эффектом памяти формы и третий слой из механически активированной смеси порошков, упрочняющую обработку с последующим отжигом, при этом перед нанесением порошкового материала дополнительно осуществляют подготовку поверхности детали, включающую струйно-абразивную обработку частицами корунда Al2O3 размерами 80-100 мкм под давлением 0,7-0,8 МПа на расстоянии от сопла до обрабатываемой поверхности 250-350 мм, обезжиривание, химическое травление поверхности детали и последующий нагрев поверхности детали токами высокой частоты ТВЧ до 300-400°С, при этом нанесение первого - адгезионного слоя Ni толщиной 50-100 мкм, нанесение второго - переходного слоя из смеси порошков FeNi-TiNi, взятых в равном соотношении, толщиной 100-150 мкм, а нанесение третьего слоя осуществляют из высокоэнтропийного сплава с эффектом памяти формы FeNiCoAlXB толщиной 750-850 мкм, где в качестве примесного компонента (легирующего или допирующего) X могут быть Ti, Та, Nb, Cr или W содержащий компоненты при следующем соотношении, (ат.) мас. %:

Fe - 40,95-42,96

Ni - 28-30

Со - 15-17

Al - 10-11,5

Х - 2-2,5

В - 0,04-0,05

а упрочняющую обработку предусматривающую после напыления нижнего и среднего слоев комбинированную обработку поверхностно-пластического деформирования и ультразвукового упрочнения в защитной атмосфере аргона, а после нанесения третьего слоя комплексную обработку, включающую поверхностно пластическую деформацию и контактную точечную сварку, после чего проводят отжиг при температуре 200-250°С в течение 6-8 часов в инертной атмосфере аргона.

Предварительная подготовка поверхности детали перед напылением по средством струйно-абразивной обработкой частицами корунда Al2O3 размерами 80-100 мкм под давлением 0,7-0,8 МПа на расстоянии от сопла до обрабатываемой поверхности 250-350 мм позволяет получить в результате воздействия абразивных зерен новый микрорельеф с пластически деформированным слоем. При этом часть зерен абразива будет скоблить поверхность, а часть снимать стружку за счет врезание абразива в поверхность детали, а основная часть абразивных частиц будет деформировать поверхность, в результате чего будет происходить наклеп, характерным повышением плотности дислокации. Глубина слоя, на который происходит наклеп обрабатываемой поверхности, зависит от размера частиц и скорости удара частиц о поверхность детали. Стоит отметить, что при дальнейшем ударном воздействии частиц абразива о деталь происходит так называемое явление перенаклепа характерное разрыхлением поверхности, при этом более глубокие слои остаются в наклепанном состоянии. При этом в результате формироания поверхностного наклепа повышается усталостная прочность детали, что связано с торможением перемещения дислокаций к поверхности детали и образования ими в результате слияния микротрещин с дальнейшим их преобразованием в трещины. Такое торможение может быть связано как с пересечением дислокаций при их перемещении. В этом случае они являются барьерами друг для друга, в результате чего для преодоления так называемых барьеров в виде дислокации необходима большая энергия для возможного их дальнейшего перемещения к поверхности. Так и с образованием в результате наклепа более мелкозернистой структуры на поверхности детали, в результате чего повышается общая площадь межзерновых границ, которые также являются так называемыми барьерами для перемещения дислокаций к поверхности детали, и на преодоления которых необходима большая энергия чем при внутризерновом перемещении дислокации. Также в результате интенсивной деформации происходит накопление энергии поверхностью, в результате чего повышается ее реакционная активность. Дальнейшее обезжиривание и травление поверхности позволяет освободить межатомные связи поверхностных атомов очистить поверхность детали от наличия жиров, масел, окислов и межзеренных примесей, которые могут препятствовать взаимодействию напыляемого адгезионного слоя и поверхности детали с возможным образованием химических связей, а также препятствовать взаимной диффузии материала адгезионного слоя и детали с заниманием образуемых вакансий и дислокаций. Таким образом комплекс мер по подготовке поверхности перед напылением позволяет повысить как механическую, так и химическую составляющую адгезии.

Предварительный нагрев поверхности детали перед напылением токами высокой частоты ТВЧ до 300-400°С позволяет избежать возникновения значительных остаточных напряжений, возникающих в результате изменения линейных размеров и объема материала во время нагрева и охлаждения. Так при напылении на холодную подложку частицы напыляемого порошкового материала начинают формировать слой, в это время подложка начинает нагреваться и происходит расширение ее поверхности, в результате чего формируемый слой покрытия начинает растягиваться с возможным образованием микротрещин или вовсе растрескиваться, что приводит к неплотному формированию границы подложка-покрытие. При этом при высокоскоростном газопламенном напылении температура поверхности детали достигает 300-400°С и сохраняется на протяжении всего процесса напылении при сохранении правильного режима формирования покрытия. Поэтому целесообразно предварительно нагреть поверхность детали до температуры 300-400°С, таким образом формируемое покрытие на момент нанесение не будет подвержено растягивающим напряжениям возникающими за счет объемного и линейного расширения подложки в результате нагрева. При этом стоит заметить, что схожесть коэффициентов теплового расширения стали и никеля позволяют избежать образования значительных остаточных напряжений по окончанию формирования покрытия в результате охлаждения детали с покрытием. При этом сохраняется высокая скорость охлаждения частиц напыляемого материала, в результате чего также получаемое покрытие имеет ультрамелкозернистую и наноразмерную структуру.

Напыления никеля Ni в качестве адгезионного слоя связано с близостью атомного радиуса с железом Fe при этом у никеля атомный радиус незначительно меньше чем у железа, что позволяет никелю диффундировать в поверхностный слой детали из стали и заполнять собой позиции дислокаций и вакансий. Никель в железе хорошо растворим и в твердом состоянии, никель, как и сталь, имеет кубическую кристаллическую решетку. А также у никеля и стали коэффициенты теплового расширения схожи, что делает в общей совокупности никель Ni наиболее лучшим материалом для использования в качестве адгезионного слоя. Следующая сразу за напылением адгезионного слоя покрытия комбинированная обработка поверхностно-пластического деформирования и ультразвукового упрочнения позволяет дополнительно повысить адгезию за счет процесса взаимной диффузии атомов покрытия и подложки с поверхностей их сопряжения вдоль границы раздела покрытие-подложка в результате активации процесса взаимного массопереноса благодаря схожести атомарных радиусов и типов кристаллической решетки, а также полной растворимости в твердом состоянии атомов никеля и железа. При этом комбинированная обработка поверхностно-пластического деформирования и ультразвукового упрочнения позволяет получить ультрамелкозернистую и наноразмерную структуру адгезионного слоя покрытия, а также повысить реакционную активность, а также плотность дислокаций в результате наклепа, что обеспечить высокую адгезию между адгезионным и переходным слоями покрытия.

Напыление в качестве адгезионного слоя смесь порошков из сплавов FeNi и TiNi с эффектом памяти формы, взятых в равном соотношении, позволяет во-первых повысить адгезионную прочность между переходным слоем и адгезионным и между адгезионным слоем и третьим слоем из высокоэнтропийного сплава с эффектом памяти формы, это связано с тем что в составе переходного слоя имеются также имеющиеся в составе адгезионного слоя и третьего слоя из высокоэнтропийного сплава с эффектом памяти формы, что позволяет частично образовывать на границе раздела слоев покрытий соединения с участием элементов находящихся на поверхности сопряжения соответствующих слоев по всей границе их раздела, повышая химическую составляющую адгезии. Этому способствует межслойная диффузия а также образование сплавов в результате оплавления напыляемых частиц порошкового материала и частично поверхности, на которую происходит напыление. Необходимость промежуточного слоя также продиктовано возможным отслаиванием слоя из высокоэнтропийного сплава с эффектом памяти формы от адгезионного слоя или подложки при эксплуатации детали. Это связано с изменением объема и соответсвено линейных размеров слоя из высокоэнтропийного сплава с эффектом памяти формы в результате фазового превращения, в результате чего возникают напряжения вдоль всей границы раздела, что при многократном повторении циклов фазовых превращений приведет к отслаиванию третьего слоя. Поэтому нанесение промежуточного слоя из материала с эффектом памяти формы с меньшим процентом обратимой деформации и объемного изменения размеров при фазовых превращениях позволяет избежать возникновения значительных напряжений между покрытием и подложкой вдоль границы раздела. При этом комбинированная обработка поверхностно-пластического деформирования и ультразвукового упрочнения позволяет получить ультрамелкозернистую и наноразмерную структуру переходного слоя покрытия, а также повысить реакционную активность, а также плотность дислокаций в результате наклепа, что обеспечить высокую адгезию между переходным слоем и слоем из высокоэнтропийного сплава с эффектом памяти формы покрытия.

Получение на поверхности деталей покрытия состава FeNiCoAlXB, (где X может быть Ti, Та, Nb, Cr или W) позволяет повысить эксплуатационные характеристики деталей, работающих при температурах ниже нуля в условиях одновременного воздействия усталостной нагрузки и износа. Это обусловлено тем, что высокоэнтропийные сплавы FeNiCoAlXB, (где X может быть Ti, Та, Nb, Cr или W) обладают низкотемпературными термоупругими фазовыми превращениями и обратимая деформация может достигать значений 13,5%, что выше известных на сегодняшний день сплавов с эффектом памяти формы. Как известно явление сверхэластичности у материалов с термоупругими фазовыми превращениями позволяет повысить сопротивление усталости, значительно замедляя процесс появления усталостных трещин (усталостное растрескивание). Также благодаря сверхэластичности повышается стойкость деталей к износу, что связанно с увеличением времени накопления деформации поверхности, интенсивное поверхностное деформирование является одной из причин разрушения в результате износа. В результате накопления поверхностной деформации происходит увеличивает плотность дислокаций на поверхности контакта, в результате чего происходит объединение на поверхности их в микротрещины, и как следствие последующего разрушения. Также в результате деформаций при износе и происходящего накопления дислокаций происходит процесс упрочнения, а следом разупрочнение поверхности. Стоит отметить, что в результате деформирования поверхности возникают контактные напряжения, которые приводят к возникновению контактных трещин, находящихся на глубине от поверхности, и впоследствии приводит к контактному к контактному разрушению (выкрашиванию). При этом разрушение в результате действия знакопеременной нагрузки, как и в результате износа происходит на поверхности так и на приповерхностных слоях (контактное разрушение). Отсюда следует заключить, что достаточно для деталей, работающих в условиях износа и знакопеременных нагрузок, нанесение поверхностных слоев (напыление) из материалов необходимого состава для повышения эксплуатационных характеристик.

Атомы различных легирующих компонентов (Ti, Та, Nb, Cr или W) в составе высокоэнтропийного сплава занимают вакантные позиции или замещают атомы в кристаллической решетке таким образом, что сохраняется структура решетки сплава, но изменяются параметры ячейки решетки и возникают искажения. Данное искажение блокирует перемещение дислокационных структур, а также их генерирование источниками Франка-Рида. Следовательно необходимая энергия для перемещения дислокации должна быть значительно выше. При этом усталостное разрушение сопровождается перемещением дислокаций к поверхности детали их скопление и объединение в микротрещину, которая затем начинает распространяться, аналогичное явление является также одной из причин разрушения в результате износа. Таким образом напыление высокоэнтропийного покрытия на поверхности детали благодаря уникальности своей кристаллической структуры обеспечивает повышение стойкости к усталостному разрушению и к износу при температурах работы ниже 273 К.

Добавление в состав незначительного количества бора В позволяет избежать образования промежуточной фазы β во время аустенитно-мартенситного превращения γ-α' входе которого появляется промежуточная γ'-фаза и по границам β-фаза. Появление промежуточной β-фазы могут привести к хрупкому разрушению а также уменьшению процента обратимой деформации вплоть до того, что сплав может не проявить эффект памяти формы и сверхэластичность. При этом комплексная обработка, включающая поверхностно-пластическую деформацию и контактную точечную сварку позволяет получить ультрамелкозернистую и наноразмерную структуру переходного слоя покрытия, а также повысить адгезию между третьим слоем из высокоэнтропийного сплава с эффектом памяти формы покрытия и переходным слоем, а также между покрытием в целом и подложкой.

При этом все этапы получения износостойкого наноструктурированного покрытия из детали из стали проводят в едином технологическом цикле в инертной атмосфере аргона, что позволяет избежать абсорбции газов на поверхности детали из атмосферы и окисления, интенсивность процесса которого прямо зависит от температуры, а повышенная реакционная способность механоактивированной поверхности детали, покрытия и порошковых частиц также может привести к мгновенному окислению при проведении всего технологического цикла на воздухе.

Ультрамелкозернистая структура и наноструктурированность покрытия увеличивает показатель микротвердости, а также значительно повышает стойкость к усталостному разрушению и к износу, что обусловлено увеличением общей площади межзерновой границы в результате чего повышается вязкость. Границы наночастиц наноструктурированного покрытия являются барьером для перемещения дислокаций и замедляют процесс распространения трещин вдоль границ зерен (межзерновое разрушение).

Повышенные значения микротвердости обеспечивают повышение износостойкости, так как препятствует врезаемости частиц абразива в поверхность детали с покрытием (абразивный износ) и смятию (деформированию) поверхности (все виды износа) при температурах работы ниже 273 К. Стоит также отметить, что благодаря псевдоупругости высокоэнтропийных сплавом с термоупругими фазовыми превращениями повышается стойкость деталей, работающих в условиях интенсивного кавитационного износа, сопровождающегося гидроударами по поверхности детали с покрытием в результате схлопывания кавитационных пузырей.

Благодаря низкотемпературным фазовым превращениям характерным для сплавов FeNiCoAlXB, (где X может быть Ti, Та, Nb, Cr или W), данные покрытия могут быть нанесены на детали, работающие в условиях знакопеременной нагрузки и износа при температурах ниже 273 К, для повышения их эксплуатационных характеристик.

Получение износостойкого наноструктурирванного покрытия из высокоэнтропийных сплавов с термоупругими фазовыми превращениями, происходит следующим образом:

- на первом этапе происходит подготовка поверхности детали струйно-абразивной обработкой частицами корунда Al2O3 размерами 80-100 мкм под давлением 0,7-0,8 МПа на расстоянии от сопла до обрабатываемой поверхности 250-350 мм, с последующим обезжириванием 96% спиртовым раствором и травлением раствором соляной кислоты (соляная кислота (67%)/вода (33%) в защитной атмосфере аргона, а также механоактивация порошковых материалов для напыления в том числе FeNiCoAlXB, (где X может быть Ti, Та, Nb, Cr или W)

Fe - 40,95-42,96

Ni - 28-30

Со - 15-17

Al - 10-11,5

X - 2-2,5

В - 0,04-0,05

в шаровой мельнице планитарного типа по средством перемалывания с использованием керамических шаров диаметром 8 мм в течение 32 часов в среда аргона в рабочей камере объемом 0,5 л при скорости вращения мешалки 1000-1200 мин-1. Весь первый этап проводиться в атмосфере аргона.

- на втором этапе непосредственно перед напылением покрытия проводят нагрев поверхности детали токами высокой частоты ТВЧ до 300-400°С с последующим напылением первого - адгезионного слоя Ni толщиной 50-100 мкм с последующей комбинированной обработкой поверхностно-пластическим деформированием при усилии прижима деформирующего элемента 3000 Н и ультразвуковым упрочнением при усилии прижима упрочняющего элемента 1000 Н и частоте колебаний 22 кГц при скорости перемещении пятна деформации деформирующего и упрочняющего элементов 50⋅10-3 м/с. При этом весь процесс напыления проводят в защитной атмосфере аргона, а высокоскоростное газопламенное напыление при соотношении топлива/окислитель - метан/кислород как 1/2,5;

- на третьем этапе напыляют второго - переходного слоя из смеси порошков FeNi-TiNi, взятых в равном соотношении, толщиной 100-150 мкм с последующей комбинированной обработкой поверхностно-пластическим деформированием при усилии прижима деформирующего элемента 3000 Н и ультразвуковым упрочнением при усилии прижима упрочняющего элемента 1000 Н и частоте колебаний 22 кГц при скорости перемещении пятна деформации деформирующего и упрочняющего элементов 50⋅10-3 м/с. При этом весь процесс напыления проводят в защитной атмосфере аргона, а высокоскоростное газопламенное напыление при соотношении топлива/окислитель - метан/кислород как 1/2,5;

- на четвертом этапе наносят третий слой из высокоэнтропийного сплава с эффектом памяти формы FeNiCoAlXB (где X может быть Ti, Та, Nb, Cr или W)

Fe - 40,95-42,96

Ni - 28-30

Со - 15-17

Al - 10-11,5

X - 2-2,5

В - 0,04-0,05

толщиной 750-850 мкм, с последующей комплексной обработкой, включающей поверхностно-пластическую деформацию при усилии прижима деформирующего элемента 3000 Н и контактную точечную сварку с импульсом электрического тока силой 5 кА, напряжением 3 В, длительностью импульса 0,08 с и частоте импульсов 0,4 Гц при скорости перемещении пятна деформации 50⋅10-3 м/с. При этом весь процесс напыления проводят в защитной атмосфере аргона, а высокоскоростное газопламенное напыление при соотношении топлива/окислитель - метан/кислород как 1/2,5;

- после чего проводят термический отжиг в инертной атмосфере (аргон) при температуре 200-250°С в течение 6-8 часов для изменения структурного состояния покрытия и повышения адгезии.

Пример 1.

Получение износостойкого наноструктурирванного покрытия из высокоэнтропийных сплавов с термоупругими фазовыми превращениями, происходит следующим образом:

- на первом этапе происходит подготовка поверхности детали струйно-абразивной обработкой частицами корунда Al2O3 размерами 100 мкм под давлением 0,7 МПа на расстоянии от сопла до обрабатываемой поверхности 250 мм, с последующим обезжириванием 96% спиртовым раствором и травлением раствором соляной кислоты (соляная кислота (67%)/вода (33%) в защитной атмосфере аргона, а также механоактивация порошковых материалов для напыления в том числе Fe40,95Ni28Co17Al11,5W2,5B0,05, в шаровой мельнице планитарного типа по средством перемалывания с использованием керамических шаров диаметром 8 мм в течение 32 часов в среда аргона в рабочей камере объемом 0,5 л при скорости вращения мешалки 1000 мин-1. Весь первый этап проводиться в атмосфере аргона.

- на втором этапе непосредственно перед напылением покрытия проводят нагрев поверхности детали токами высокой частоты ТВЧ до 300°С с последующим напылением первого - адгезионного слоя Ni толщиной 50 мкм с последующей комбинированной обработкой поверхностно-пластическим деформированием при усилии прижима деформирующего элемента 3000 Н и ультразвуковым упрочнением при усилии прижима упрочняющего элемента 1000 Н и частоте колебаний 22 кГц при скорости перемещении пятна деформации деформирующего и упрочняющего элементов 50⋅10-3 м/с. При этом весь процесс напыления проводят в защитной атмосфере аргона, а высокоскоростное газопламенное напыление при соотношении топлива/окислитель - метан/кислород как 1/2,5;

- на третьем этапе напыляют второго - переходного слоя из смеси порошков FeNi-TiNi, взятых в равном соотношении, толщиной 100 мкм с последующей комбинированной обработкой поверхностно-пластическим деформированием при усилии прижима деформирующего элемента 3000 Н и ультразвуковым упрочнением при усилии прижима упрочняющего элемента 1000 Н и частоте колебаний 22 кГц при скорости перемещении пятна деформации деформирующего и упрочняющего элементов 50⋅10-3 м/с. При этом весь процесс напыления проводят в защитной атмосфере аргона, а высокоскоростное газопламенное напыление при соотношении топлива/окислитель - метан/кислород как 1/2,5;

- на четвертом этапе наносят третий слой из высокоэнтропийного сплава с эффектом памяти формы Fe40,95Ni28Co17Al11,5W2,5B0,05, толщиной 850 мкм, с последующей комплексной обработкой, включающей поверхностно-пластическую деформацию при усилии прижима деформирующего элемента 3000 Н и контактную точечную сварку с импульсом электрического тока силой 5 кА, напряжением 3 В, длительностью импульса 0,08 с и частоте импульсов 0,4 Гц при скорости перемещении пятна деформации 50⋅10-3 м/с. При этом весь процесс напыления проводят в защитной атмосфере аргона, а высокоскоростное газопламенное напыление при соотношении топлива/окислитель - метан/кислород как 1/2,5;

- после чего проводят термический отжиг в инертной атмосфере (аргон) при температуре 250°С в течение 6 часов для изменения структурного состояния покрытия и повышения адгезии.

Пример 2.

Получение износостойкого наноструктурирванного покрытия из высокоэнтропийных сплавов с термоупругими фазовыми превращениями, происходит следующим образом:

- на первом этапе происходит подготовка поверхности детали струйно-абразивной обработкой частицами корунда Al2O3 размерами 90 мкм под давлением 0,75 МПа на расстоянии от сопла до обрабатываемой поверхности 300 мм, с последующим обезжириванием 96% спиртовым раствором и травлением раствором соляной кислоты (соляная кислота (67%)/вода (33%) в защитной атмосфере аргона, а также механоактивация порошковых материалов для напыления в том числе Fe41,005Ni29Co16Al10,75W2,25B0,045, в шаровой мельнице планитарного типа по средством перемалывания с использованием керамических шаров диаметром 8 мм в течение 32 часов в среда аргона в рабочей камере объемом 0,5 л при скорости вращения мешалки 1100 мин-1. Весь первый этап проводиться в атмосфере аргона.

- на втором этапе непосредственно перед напылением покрытия проводят нагрев поверхности детали токами высокой частоты ТВЧ до 350°С с последующим напылением первого - адгезионного слоя Ni толщиной 75 мкм с последующей комбинированной обработкой поверхностно-пластическим деформированием при усилии прижима деформирующего элемента 3000 Н и ультразвуковым упрочнением при усилии прижима упрочняющего элемента 1000 Н и частоте колебаний 22 кГц при скорости перемещении пятна деформации деформирующего и упрочняющего элементов 50⋅10-3 м/с. При этом весь процесс напыления проводят в защитной атмосфере аргона, а высокоскоростное газопламенное напыление при соотношении топлива/окислитель - метан/кислород как 1/2,5;

- на третьем этапе напыляют второго - переходного слоя из смеси порошков FeNi-TiNi, взятых в равном соотношении, толщиной 125 мкм с последующей комбинированной обработкой поверхностно-пластическим деформированием при усилии прижима деформирующего элемента 3000 Н и ультразвуковым упрочнением при усилии прижима упрочняющего элемента 1000 Н и частоте колебаний 22 кГц при скорости перемещении пятна деформации деформирующего и упрочняющего элементов 50⋅10-3 м/с. При этом весь процесс напыления проводят в защитной атмосфере аргона, а высокоскоростное газопламенное напыление при соотношении топлива/окислитель - метан/кислород как 1/2,5;

- на четвертом этапе наносят третий слой из высокоэнтропийного сплава с эффектом памяти формы Fe41,005Ni29Co16Al10,75W2,25B0,045, толщиной 800 мкм, с последующей комплексной обработкой, включающей поверхностно-пластическую деформацию при усилии прижима деформирующего элемента 3000 Н и контактную точечную сварку с импульсом электрического тока силой 5 кА, напряжением 3 В, длительностью импульса 0,08 с и частоте импульсов 0,4 Гц при скорости перемещении пятна деформации 50⋅10-3 м/с. При этом весь процесс напыления проводят в защитной атмосфере аргона, а высокоскоростное газопламенное напыление при соотношении топлива/окислитель - метан/кислород как 1/2,5;

- после чего проводят термический отжиг в инертной атмосфере (аргон) при температуре 225°С в течение 7 часов для изменения структурного состояния покрытия и повышения адгезии.

Пример 3.

Получение износостойкого наноструктурирванного покрытия из высокоэнтропийных сплавов с термоупругими фазовыми превращениями, происходит следующим образом:

- на первом этапе происходит подготовка поверхности детали струйно-абразивной обработкой частицами корунда Al2O3 размерами 80 мкм под давлением 0,8 МПа на расстоянии от сопла до обрабатываемой поверхности 350 мм, с последующим обезжириванием 96% спиртовым раствором и травлением раствором соляной кислоты (соляная кислота (67%)/вода (33%) в защитной атмосфере аргона, а также механоактивация порошковых материалов для напыления в том числе Fe42,96Ni30Co15Al10W2B0,04, в шаровой мельнице планитарного типа по средством перемалывания с использованием керамических шаров диаметром 8 мм в течение 32 часов в среда аргона в рабочей камере объемом 0,5 л при скорости вращения мешалки 1200 мин-1. Весь первый этап проводиться в атмосфере аргона.

- на втором этапе непосредственно перед напылением покрытия проводят нагрев поверхности детали токами высокой частоты ТВЧ до 400°С с последующим напылением первого - адгезионного слоя Ni толщиной 100 мкм с последующей комбинированной обработкой поверхностно-пластическим деформированием при усилии прижима деформирующего элемента 3000 Н и ультразвуковым упрочнением при усилии прижима упрочняющего элемента 1000 Н и частоте колебаний 22 кГц при скорости перемещении пятна деформации деформирующего и упрочняющего элементов 50⋅10-3 м/с. При этом весь процесс напыления проводят в защитной атмосфере аргона, а высокоскоростное газопламенное напыление при соотношении топлива/окислитель - метан/кислород как 1/2,5;

- на третьем этапе напыляют второго - переходного слоя из смеси порошков FeNi-TiNi, взятых в равном соотношении, толщиной 150 мкм с последующей комбинированной обработкой поверхностно-пластическим деформированием при усилии прижима деформирующего элемента 3000 Н и ультразвуковым упрочнением при усилии прижима упрочняющего элемента 1000 Н и частоте колебаний 22 кГц при скорости перемещении пятна деформации деформирующего и упрочняющего элементов 50⋅10-3 м/с. При этом весь процесс напыления проводят в защитной атмосфере аргона, а высокоскоростное газопламенное напыление при соотношении топлива/окислитель - метан/кислород как 1/2,5;

- на четвертом этапе наносят третий слой из высокоэнтропийного сплава с эффектом памяти формы Fe42,96Ni30Co15Al10W2B0,04, толщиной 850 мкм, с последующей комплексной обработкой, включающей поверхностно-пластическую деформацию при усилии прижима деформирующего элемента 3000 Н и контактную точечную сварку с импульсом электрического тока силой 5 кА, напряжением 3 В, длительностью импульса 0,08 с и частоте импульсов 0,4 Гц при скорости перемещении пятна деформации 50⋅10-3 м/с. При этом весь процесс напыления проводят в защитной атмосфере аргона, а высокоскоростное газопламенное напыление при соотношении топлива/окислитель - метан/кислород как 1/2,5;

- после чего проводят термический отжиг в инертной атмосфере (аргон) при температуре 200°С в течение 8 часов для изменения структурного состояния покрытия и повышения адгезии.

Пример 4.

Получение износостойкого наноструктурирванного покрытия из высокоэнтропийных сплавов с термоупругими фазовыми превращениями, происходит следующим образом:

- на первом этапе происходит подготовка поверхности детали струйно-абразивной обработкой частицами корунда Al2O3 размерами 100 мкм под давлением 0,7 МПа на расстоянии от сопла до обрабатываемой поверхности 250 мм, с последующим обезжириванием 96% спиртовым раствором и травлением раствором соляной кислоты (соляная кислота (67%)/вода (33%) в защитной атмосфере аргона, а также механоактивация порошковых материалов для напыления в том числе Fe40,95Ni28Co17Al11,5Cr2,5B0,05, в шаровой мельнице планитарного типа по средством перемалывания с использованием керамических шаров диаметром 8 мм в течение 32 часов в среда аргона в рабочей камере объемом 0,5 л при скорости вращения мешалки 1000 мин-1. Весь первый этап проводиться в атмосфере аргона.

- на втором этапе непосредственно перед напылением покрытия проводят нагрев поверхности детали токами высокой частоты ТВЧ до 300°С с последующим напылением первого - адгезионного слоя Ni толщиной 50 мкм с последующей комбинированной обработкой поверхностно-пластическим деформированием при усилии прижима деформирующего элемента 3000 Н и ультразвуковым упрочнением при усилии прижима упрочняющего элемента 1000 Н и частоте колебаний 22 кГц при скорости перемещении пятна деформации деформирующего и упрочняющего элементов 50⋅10-3 м/с. При этом весь процесс напыления проводят в защитной атмосфере аргона, а высокоскоростное газопламенное напыление при соотношении топлива/окислитель - метан/кислород как 1/2,5;

- на третьем этапе напыляют второго - переходного слоя из смеси порошков FeNi-TiNi, взятых в равном соотношении, толщиной 100 мкм с последующей комбинированной обработкой поверхностно-пластическим деформированием при усилии прижима деформирующего элемента 3000 Н и ультразвуковым упрочнением при усилии прижима упрочняющего элемента 1000 Н и частоте колебаний 22 кГц при скорости перемещении пятна деформации деформирующего и упрочняющего элементов 50⋅10-3 м/с. При этом весь процесс напыления проводят в защитной атмосфере аргона, а высокоскоростное газопламенное напыление при соотношении топлива/окислитель - метан/кислород как 1/2,5;

- на четвертом этапе наносят третий слой из высокоэнтропийного сплава с эффектом памяти формы Fe40,95Ni28Co17Al11,5Cr2,5B0,05, толщиной 850 мкм, с последующей комплексной обработкой, включающей поверхностно-пластическую деформацию при усилии прижима деформирующего элемента 3000 Н и контактную точечную сварку с импульсом электрического тока силой 5 кА, напряжением 3 В, длительностью импульса 0,08 с и частоте импульсов 0,4 Гц при скорости перемещении пятна деформации 50⋅10-3 м/с. При этом весь процесс напыления проводят в защитной атмосфере аргона, а высокоскоростное газопламенное напыление при соотношении топлива/окислитель - метан/кислород как 1/2,5;

- после чего проводят термический отжиг в инертной атмосфере (аргон) при температуре 250°С в течение 6 часов для изменения структурного состояния покрытия и повышения адгезии.

Пример 5.

Получение износостойкого наноструктурирванного покрытия из высокоэнтропийных сплавов с термоупругими фазовыми превращениями, происходит следующим образом:

- на первом этапе происходит подготовка поверхности детали струйно-абразивной обработкой частицами корунда Al2O3 размерами 90 мкм под давлением 0,75 МПа на расстоянии от сопла до обрабатываемой поверхности 300 мм, с последующим обезжириванием 96% спиртовым раствором и травлением раствором соляной кислоты (соляная кислота (67%)/вода (33%) в защитной атмосфере аргона, а также механоактивация порошковых материалов для напыления в том числе Fe41,005Ni29Co16Al10,75Cr2,25B0,045, в шаровой мельнице планитарного типа по средством перемалывания с использованием керамических шаров диаметром 8 мм в течение 32 часов в среда аргона в рабочей камере объемом 0,5 л при скорости вращения мешалки 1100 мин-1. Весь первый этап проводиться в атмосфере аргона.

- на втором этапе непосредственно перед напылением покрытия проводят нагрев поверхности детали токами высокой частоты ТВЧ до 350°С с последующим напылением первого - адгезионного слоя Ni толщиной 75 мкм с последующей комбинированной обработкой поверхностно-пластическим деформированием при усилии прижима деформирующего элемента 3000 Н и ультразвуковым упрочнением при усилии прижима упрочняющего элемента 1000 Н и частоте колебаний 22 кГц при скорости перемещении пятна деформации деформирующего и упрочняющего элементов 50⋅10-3 м/с. При этом весь процесс напыления проводят в защитной атмосфере аргона, а высокоскоростное газопламенное напыление при соотношении топлива/окислитель - метан/кислород как 1/2,5;

- на третьем этапе напыляют второго - переходного слоя из смеси порошков FeNi-TiNi, взятых в равном соотношении, толщиной 125 мкм с последующей комбинированной обработкой поверхностно-пластическим деформированием при усилии прижима деформирующего элемента 3000 Н и ультразвуковым упрочнением при усилии прижима упрочняющего элемента 1000 Н и частоте колебаний 22 кГц при скорости перемещении пятна деформации деформирующего и упрочняющего элементов 50⋅10-3 м/с. При этом весь процесс напыления проводят в защитной атмосфере аргона, а высокоскоростное газопламенное напыление при соотношении топлива/окислитель - метан/кислород как 1/2,5;

- на четвертом этапе наносят третий слой из высокоэнтропийного сплава с эффектом памяти формы Fe41,005Ni29Co16Al10,75Cr2,25B0,045, толщиной 800 мкм, с последующей комплексной обработкой, включающей поверхностно-пластическую деформацию при усилии прижима деформирующего элемента 3000 Н и контактную точечную сварку с импульсом электрического тока силой 5 кА, напряжением 3 В, длительностью импульса 0,08 с и частоте импульсов 0,4 Гц при скорости перемещении пятна деформации 50⋅10-3 м/с. При этом весь процесс напыления проводят в защитной атмосфере аргона, а высокоскоростное газопламенное напыление при соотношении топлива/окислитель - метан/кислород как 1/2,5;

- после чего проводят термический отжиг в инертной атмосфере (аргон) при температуре 225°С в течение 7 часов для изменения структурного состояния покрытия и повышения адгезии.

Пример 6.

Получение износостойкого наноструктурирванного покрытия из высокоэнтропийных сплавов с термоупругими фазовыми превращениями, происходит следующим образом:

- на первом этапе происходит подготовка поверхности детали струйно-абразивной обработкой частицами корунда Al2O3 размерами 80 мкм под давлением 0,8 МПа на расстоянии от сопла до обрабатываемой поверхности 350 мм, с последующим обезжириванием 96% спиртовым раствором и травлением раствором соляной кислоты (соляная кислота (67%)/вода (33%) в защитной атмосфере аргона, а также механоактивация порошковых материалов для напыления в том числе Fe42,96Ni30Co15Al10Cr2B0,04, в шаровой мельнице планитарного типа по средством перемалывания с использованием керамических шаров диаметром 8 мм в течение 32 часов в среда аргона в рабочей камере объемом 0,5 л при скорости вращения мешалки 1200 мин-1. Весь первый этап проводиться в атмосфере аргона.

- на втором этапе непосредственно перед напылением покрытия проводят нагрев поверхности детали токами высокой частоты ТВЧ до 400°С с последующим напылением первого - адгезионного слоя Ni толщиной 100 мкм с последующей комбинированной обработкой поверхностно-пластическим деформированием при усилии прижима деформирующего элемента 3000 Н и ультразвуковым упрочнением при усилии прижима упрочняющего элемента 1000 Н и частоте колебаний 22 кГц при скорости перемещении пятна деформации деформирующего и упрочняющего элементов 50⋅10-3 м/с. При этом весь процесс напыления проводят в защитной атмосфере аргона, а высокоскоростное газопламенное напыление при соотношении топлива/окислитель - метан/кислород как 1/2,5;

- на третьем этапе напыляют второго - переходного слоя из смеси порошков FeNi-TiNi, взятых в равном соотношении, толщиной 150 мкм с последующей комбинированной обработкой поверхностно-пластическим деформированием при усилии прижима деформирующего элемента 3000 Н и ультразвуковым упрочнением при усилии прижима упрочняющего элемента 1000 Н и частоте колебаний 22 кГц при скорости перемещении пятна деформации деформирующего и упрочняющего элементов 50⋅10-3 м/с. При этом весь процесс напыления проводят в защитной атмосфере аргона, а высокоскоростное газопламенное напыление при соотношении топлива/окислитель - метан/кислород как 1/2,5;

- на четвертом этапе наносят третий слой из высокоэнтропийного сплава с эффектом памяти формы Fe42,96Ni30Co15Al10Cr2B0,04, толщиной 850 мкм, с последующей комплексной обработкой, включающей поверхностно-пластическую деформацию при усилии прижима деформирующего элемента 3000 Н и контактную точечную сварку с импульсом электрического тока силой 5 кА, напряжением 3 В, длительностью импульса 0,08 с и частоте импульсов 0,4 Гц при скорости перемещении пятна деформации 50⋅10-3 м/с. При этом весь процесс напыления проводят в защитной атмосфере аргона, а высокоскоростное газопламенное напыление при соотношении топлива/окислитель - метан/кислород как 1/2,5;

- после чего проводят термический отжиг в инертной атмосфере (аргон) при температуре 200°С в течение 8 часов для изменения структурного состояния покрытия и повышения адгезии.

Пример 7.

Получение износостойкого наноструктурирванного покрытия из высокоэнтропийных сплавов с термоупругими фазовыми превращениями, происходит следующим образом:

- на первом этапе происходит подготовка поверхности детали струйно-абразивной обработкой частицами корунда Al2O3 размерами 100 мкм под давлением 0,7 МПа на расстоянии от сопла до обрабатываемой поверхности 250 мм, с последующим обезжириванием 96% спиртовым раствором и травлением раствором соляной кислоты (соляная кислота (67%)/вода (33%) в защитной атмосфере аргона, а также механоактивация порошковых материалов для напыления в том числе Fe40,95Ni28Co17Al11,5Ta2,5B0,05, в шаровой мельнице планитарного типа по средством перемалывания с использованием керамических шаров диаметром 8 мм в течение 32 часов в среда аргона в рабочей камере объемом 0,5 л при скорости вращения мешалки 1000 мин-1. Весь первый этап проводиться в атмосфере аргона.

- на втором этапе непосредственно перед напылением покрытия проводят нагрев поверхности детали токами высокой частоты ТВЧ до 300°С с последующим напылением первого - адгезионного слоя Ni толщиной 50 мкм с последующей комбинированной обработкой поверхностно-пластическим деформированием при усилии прижима деформирующего элемента 3000 Н и ультразвуковым упрочнением при усилии прижима упрочняющего элемента 1000 Н и частоте колебаний 22 кГц при скорости перемещении пятна деформации деформирующего и упрочняющего элементов 50⋅10-3 м/с. При этом весь процесс напыления проводят в защитной атмосфере аргона, а высокоскоростное газопламенное напыление при соотношении топлива/окислитель - метан/кислород как 1/2,5;

- на третьем этапе напыляют второго - переходного слоя из смеси порошков FeNi-TiNi, взятых в равном соотношении, толщиной 100 мкм с последующей комбинированной обработкой поверхностно-пластическим деформированием при усилии прижима деформирующего элемента 3000 Н и ультразвуковым упрочнением при усилии прижима упрочняющего элемента 1000 Н и частоте колебаний 22 кГц при скорости перемещении пятна деформации деформирующего и упрочняющего элементов 50⋅10-3 м/с. При этом весь процесс напыления проводят в защитной атмосфере аргона, а высокоскоростное газопламенное напыление при соотношении топлива/окислитель - метан/кислород как 1/2,5;

- на четвертом этапе наносят третий слой из высокоэнтропийного сплава с эффектом памяти формы Fe40,95Ni28Co17Al11,5Ta2,5B0,05, толщиной 850 мкм, с последующей комплексной обработкой, включающей поверхностно-пластическую деформацию при усилии прижима деформирующего элемента 3000 Н и контактную точечную сварку с импульсом электрического тока силой 5 кА, напряжением 3 В, длительностью импульса 0,08 с и частоте импульсов 0,4 Гц при скорости перемещении пятна деформации 50⋅10-3 м/с. При этом весь процесс напыления проводят в защитной атмосфере аргона, а высокоскоростное газопламенное напыление при соотношении топлива/окислитель - метан/кислород как 1/2,5;

- после чего проводят термический отжиг в инертной атмосфере (аргон) при температуре 250°С в течение 6 часов для изменения структурного состояния покрытия и повышения адгезии.

Пример 8.

Получение износостойкого наноструктурирванного покрытия из высокоэнтропийных сплавов с термоупругими фазовыми превращениями, происходит следующим образом:

- на первом этапе происходит подготовка поверхности детали струйно-абразивной обработкой частицами корунда Al2O3 размерами 90 мкм под давлением 0,75 МПа на расстоянии от сопла до обрабатываемой поверхности 300 мм, с последующим обезжириванием 96% спиртовым раствором и травлением раствором соляной кислоты (соляная кислота (67%)/вода (33%) в защитной атмосфере аргона, а также механоактивация порошковых материалов для напыления в том числе Fe41,005Ni29Co16Al10,75Ta2,25B0,045, в шаровой мельнице планитарного типа по средством перемалывания с использованием керамических шаров диаметром 8 мм в течение 32 часов в среда аргона в рабочей камере объемом 0,5 л при скорости вращения мешалки 1100 мин-1. Весь первый этап проводиться в атмосфере аргона.

- на втором этапе непосредственно перед напылением покрытия проводят нагрев поверхности детали токами высокой частоты ТВЧ до 350°С с последующим напылением первого - адгезионного слоя Ni толщиной 75 мкм с последующей комбинированной обработкой поверхностно-пластическим деформированием при усилии прижима деформирующего элемента 3000 Н и ультразвуковым упрочнением при усилии прижима упрочняющего элемента 1000 Н и частоте колебаний 22 кГц при скорости перемещении пятна деформации деформирующего и упрочняющего элементов 50⋅10-3 м/с. При этом весь процесс напыления проводят в защитной атмосфере аргона, а высокоскоростное газопламенное напыление при соотношении топлива/окислитель - метан/кислород как 1/2,5;

- на третьем этапе напыляют второго - переходного слоя из смеси порошков FeNi-TiNi, взятых в равном соотношении, толщиной 125 мкм с последующей комбинированной обработкой поверхностно-пластическим деформированием при усилии прижима деформирующего элемента 3000 Н и ультразвуковым упрочнением при усилии прижима упрочняющего элемента 1000 Н и частоте колебаний 22 кГц при скорости перемещении пятна деформации деформирующего и упрочняющего элементов 50⋅10-3 м/с. При этом весь процесс напыления проводят в защитной атмосфере аргона, а высокоскоростное газопламенное напыление при соотношении топлива/окислитель - метан/кислород как 1/2,5;

- на четвертом этапе наносят третий слой из высокоэнтропийного сплава с эффектом памяти формы Fe41,005Ni29Co16Al10,75Ta2,25B0,045, толщиной 800 мкм, с последующей комплексной обработкой, включающей поверхностно-пластическую деформацию при усилии прижима деформирующего элемента 3000 Н и контактную точечную сварку с импульсом электрического тока силой 5 кА, напряжением 3 В, длительностью импульса 0,08 с и частоте импульсов 0,4 Гц при скорости перемещении пятна деформации 50⋅10-3 м/с. При этом весь процесс напыления проводят в защитной атмосфере аргона, а высокоскоростное газопламенное напыление при соотношении топлива/окислитель - метан/кислород как 1/2,5;

- после чего проводят термический отжиг в инертной атмосфере (аргон) при температуре 225°С в течение 7 часов для изменения структурного состояния покрытия и повышения адгезии.

Пример 9.

Получение износостойкого наноструктурирванного покрытия из высокоэнтропийных сплавов с термоупругими фазовыми превращениями, происходит следующим образом:

- на первом этапе происходит подготовка поверхности детали струйно-абразивной обработкой частицами корунда Al2O3 размерами 80 мкм под давлением 0,8 МПа на расстоянии от сопла до обрабатываемой поверхности 350 мм, с последующим обезжириванием 96% спиртовым раствором и травлением раствором соляной кислоты (соляная кислота (67%)/вода (33%) в защитной атмосфере аргона, а также механоактивация порошковых материалов для напыления в том числе Fe42,96Ni30Co15Al10Ta2B0,04, в шаровой мельнице планитарного типа по средством перемалывания с использованием керамических шаров диаметром 8 мм в течение 32 часов в среда аргона в рабочей камере объемом 0,5 л при скорости вращения мешалки 1200 мин-1. Весь первый этап проводиться в атмосфере аргона.

- на втором этапе непосредственно перед напылением покрытия проводят нагрев поверхности детали токами высокой частоты ТВЧ до 400°С с последующим напылением первого - адгезионного слоя Ni толщиной 100 мкм с последующей комбинированной обработкой поверхностно-пластическим деформированием при усилии прижима деформирующего элемента 3000 Н и ультразвуковым упрочнением при усилии прижима упрочняющего элемента 1000 Н и частоте колебаний 22 кГц при скорости перемещении пятна деформации деформирующего и упрочняющего элементов 50⋅10-3 м/с. При этом весь процесс напыления проводят в защитной атмосфере аргона, а высокоскоростное газопламенное напыление при соотношении топлива/окислитель - метан/кислород как 1/2,5;

- на третьем этапе напыляют второго - переходного слоя из смеси порошков FeNi-TiNi, взятых в равном соотношении, толщиной 150 мкм с последующей комбинированной обработкой поверхностно-пластическим деформированием при усилии прижима деформирующего элемента 3000 Н и ультразвуковым упрочнением при усилии прижима упрочняющего элемента 1000 Н и частоте колебаний 22 кГц при скорости перемещении пятна деформации деформирующего и упрочняющего элементов 50⋅10-3 м/с. При этом весь процесс напыления проводят в защитной атмосфере аргона, а высокоскоростное газопламенное напыление при соотношении топлива/окислитель - метан/кислород как 1/2,5;

- на четвертом этапе наносят третий слой из высокоэнтропийного сплава с эффектом памяти формы Fe42,96Ni30Co15Al10Ta2B0,04, толщиной 850 мкм, с последующей комплексной обработкой, включающей поверхностно-пластическую деформацию при усилии прижима деформирующего элемента 3000 Н и контактную точечную сварку с импульсом электрического тока силой 5 кА, напряжением 3 В, длительностью импульса 0,08 с и частоте импульсов 0,4 Гц при скорости перемещении пятна деформации 50⋅10-3 м/с. При этом весь процесс напыления проводят в защитной атмосфере аргона, а высокоскоростное газопламенное напыление при соотношении топлива/окислитель - метан/кислород как 1/2,5;

- после чего проводят термический отжиг в инертной атмосфере (аргон) при температуре 200°С в течение 8 часов для изменения структурного состояния покрытия и повышения адгезии.

Пример 10.

Получение износостойкого наноструктурирванного покрытия из высокоэнтропийных сплавов с термоупругими фазовыми превращениями, происходит следующим образом:

- на первом этапе происходит подготовка поверхности детали струйно-абразивной обработкой частицами корунда Al2O3 размерами 100 мкм под давлением 0,7 МПа на расстоянии от сопла до обрабатываемой поверхности 250 мм, с последующим обезжириванием 96% спиртовым раствором и травлением раствором соляной кислоты (соляная кислота (67%)/вода (33%) в защитной атмосфере аргона, а также механоактивация порошковых материалов для напыления в том числе Fe40,95Ni28Co17Al11,5Ti2,5B0,05, в шаровой мельнице планитарного типа по средством перемалывания с использованием керамических шаров диаметром 8 мм в течение 32 часов в среда аргона в рабочей камере объемом 0,5 л при скорости вращения мешалки 1000 мин-1. Весь первый этап проводиться в атмосфере аргона.

- на втором этапе непосредственно перед напылением покрытия проводят нагрев поверхности детали токами высокой частоты ТВЧ до 300°С с последующим напылением первого - адгезионного слоя Ni толщиной 50 мкм с последующей комбинированной обработкой поверхностно-пластическим деформированием при усилии прижима деформирующего элемента 3000 Н и ультразвуковым упрочнением при усилии прижима упрочняющего элемента 1000 Н и частоте колебаний 22 кГц при скорости перемещении пятна деформации деформирующего и упрочняющего элементов 50⋅10-3 м/с. При этом весь процесс напыления проводят в защитной атмосфере аргона, а высокоскоростное газопламенное напыление при соотношении топлива/окислитель - метан/кислород как 1/2,5;

- на третьем этапе напыляют второго - переходного слоя из смеси порошков FeNi-TiNi, взятых в равном соотношении, толщиной 100 мкм с последующей комбинированной обработкой поверхностно-пластическим деформированием при усилии прижима деформирующего элемента 3000 Н и ультразвуковым упрочнением при усилии прижима упрочняющего элемента 1000 Н и частоте колебаний 22 кГц при скорости перемещении пятна деформации деформирующего и упрочняющего элементов 50⋅10-3 м/с. При этом весь процесс напыления проводят в защитной атмосфере аргона, а высокоскоростное газопламенное напыление при соотношении топлива/окислитель - метан/кислород как 1/2,5;

- на четвертом этапе наносят третий слой из высокоэнтропийного сплава с эффектом памяти формы Fe40,95Ni28Co17Al11,5Ti2,5B0,05, толщиной 850 мкм, с последующей комплексной обработкой, включающей поверхностно-пластическую деформацию при усилии прижима деформирующего элемента 3000 Н и контактную точечную сварку с импульсом электрического тока силой 5 кА, напряжением 3 В, длительностью импульса 0,08 с и частоте импульсов 0,4 Гц при скорости перемещении пятна деформации 50⋅10-3 м/с.. При этом весь процесс напыления проводят в защитной атмосфере аргона, а высокоскоростное газопламенное напыление при соотношении топлива/окислитель - метан/кислород как 1/2,5;

- после чего проводят термический отжиг в инертной атмосфере (аргон) при температуре 250°С в течение 6 часов для изменения структурного состояния покрытия и повышения адгезии.

Пример 11.

Получение износостойкого наноструктурирванного покрытия из высокоэнтропийных сплавов с термоупругими фазовыми превращениями, происходит следующим образом:

- на первом этапе происходит подготовка поверхности детали струйно-абразивной обработкой частицами корунда Al2O3 размерами 90 мкм под давлением 0,75 МПа на расстоянии от сопла до обрабатываемой поверхности 300 мм, с последующим обезжириванием 96% спиртовым раствором и травлением раствором соляной кислоты (соляная кислота (67%)/вода (33%) в защитной атмосфере аргона, а также механоактивация порошковых материалов для напыления в том числе Fe41,005Ni29Co16Al10,75Ti2,25B0,045, в шаровой мельнице планитарного типа по средством перемалывания с использованием керамических шаров диаметром 8 мм в течение 32 часов в среда аргона в рабочей камере объемом 0,5 л при скорости вращения мешалки 1100 мин-1. Весь первый этап проводиться в атмосфере аргона.

- на втором этапе непосредственно перед напылением покрытия проводят нагрев поверхности детали токами высокой частоты ТВЧ до 350°С с последующим напылением первого - адгезионного слоя Ni толщиной 75 мкм с последующей комбинированной обработкой поверхностно-пластическим деформированием при усилии прижима деформирующего элемента 3000 Н и ультразвуковым упрочнением при усилии прижима упрочняющего элемента 1000 Н и частоте колебаний 22 кГц при скорости перемещении пятна деформации деформирующего и упрочняющего элементов 50⋅10-3 м/с. При этом весь процесс напыления проводят в защитной атмосфере аргона, а высокоскоростное газопламенное напыление при соотношении топлива/окислитель - метан/кислород как 1/2,5;

- на третьем этапе напыляют второго - переходного слоя из смеси порошков FeNi-TiNi, взятых в равном соотношении, толщиной 125 мкм с последующей комбинированной обработкой поверхностно-пластическим деформированием при усилии прижима деформирующего элемента 3000 Н и ультразвуковым упрочнением при усилии прижима упрочняющего элемента 1000 Н и частоте колебаний 22 кГц при скорости перемещении пятна деформации деформирующего и упрочняющего элементов 50⋅10-3 м/с. При этом весь процесс напыления проводят в защитной атмосфере аргона, а высокоскоростное газопламенное напыление при соотношении топлива/окислитель - метан/кислород как 1/2,5;

- на четвертом этапе наносят третий слой из высокоэнтропийного сплава с эффектом памяти формы Fe41,005Ni29Co16Al10,75Ti2,25B0,045, толщиной 800 мкм, с последующей комплексной обработкой, включающей поверхностно-пластическую деформацию при усилии прижима деформирующего элемента 3000 Н и контактную точечную сварку с импульсом электрического тока силой 5 кА, напряжением 3 В, длительностью импульса 0,08 с и частоте импульсов 0,4 Гц при скорости перемещении пятна деформации 50⋅10-3 м/с. При этом весь процесс напыления проводят в защитной атмосфере аргона, а высокоскоростное газопламенное напыление при соотношении топлива/окислитель - метан/кислород как 1/2,5;

- после чего проводят термический отжиг в инертной атмосфере (аргон) при температуре 225°С в течение 7 часов для изменения структурного состояния покрытия и повышения адгезии.

Пример 12.

Получение износостойкого наноструктурирванного покрытия из высокоэнтропийных сплавов с термоупругими фазовыми превращениями, происходит следующим образом:

- на первом этапе происходит подготовка поверхности детали струйно-абразивной обработкой частицами корунда Al2O3 размерами 80 мкм под давлением 0,8 МПа на расстоянии от сопла до обрабатываемой поверхности 350 мм, с последующим обезжириванием 96% спиртовым раствором и травлением раствором соляной кислоты (соляная кислота (67%)/вода (33%) в защитной атмосфере аргона, а также механоактивация порошковых материалов для напыления в том числе Fe42,96Ni30Co15Al10Ti2B0,04, в шаровой мельнице планитарного типа по средством перемалывания с использованием керамических шаров диаметром 8 мм в течение 32 часов в среда аргона в рабочей камере объемом 0,5 л при скорости вращения мешалки 1200 мин-1. Весь первый этап проводиться в атмосфере аргона.

- на втором этапе непосредственно перед напылением покрытия проводят нагрев поверхности детали токами высокой частоты ТВЧ до 400°С с последующим напылением первого - адгезионного слоя Ni толщиной 100 мкм с последующей комбинированной обработкой поверхностно-пластическим деформированием при усилии прижима деформирующего элемента 3000 Н и ультразвуковым упрочнением при усилии прижима упрочняющего элемента 1000 Н и частоте колебаний 22 кГц при скорости перемещении пятна деформации деформирующего и упрочняющего элементов 50⋅10-3 м/с. При этом весь процесс напыления проводят в защитной атмосфере аргона, а высокоскоростное газопламенное напыление при соотношении топлива/окислитель - метан/кислород как 1/2,5;

- на третьем этапе напыляют второго - переходного слоя из смеси порошков FeNi-TiNi, взятых в равном соотношении, толщиной 150 мкм с последующей комбинированной обработкой поверхностно-пластическим деформированием при усилии прижима деформирующего элемента 3000 Н и ультразвуковым упрочнением при усилии прижима упрочняющего элемента 1000 Н и частоте колебаний 22 кГц при скорости перемещении пятна деформации деформирующего и упрочняющего элементов 50⋅10-3 м/с. При этом весь процесс напыления проводят в защитной атмосфере аргона, а высокоскоростное газопламенное напыление при соотношении топлива/окислитель - метан/кислород как 1/2,5;

- на четвертом этапе наносят третий слой из высокоэнтропийного сплава с эффектом памяти формы Fe42,96Ni30Co15Al10Ti2B0,04, толщиной 850 мкм, с последующей комплексной обработкой, включающей поверхностно-пластическую деформацию при усилии прижима деформирующего элемента 3000 Н и контактную точечную сварку с импульсом электрического тока силой 5 кА, напряжением 3 В, длительностью импульса 0,08 с и частоте импульсов 0,4 Гц при скорости перемещении пятна деформации 50⋅10-3 м/с. При этом весь процесс напыления проводят в защитной атмосфере аргона, а высокоскоростное газопламенное напыление при соотношении топлива/окислитель - метан/кислород как 1/2,5;

- после чего проводят термический отжиг в инертной атмосфере (аргон) при температуре 200°С в течение 8 часов для изменения структурного состояния покрытия и повышения адгезии.

Пример 13.

Получение износостойкого наноструктурирванного покрытия из высокоэнтропийных сплавов с термоупругими фазовыми превращениями, происходит следующим образом:

- на первом этапе происходит подготовка поверхности детали струйно-абразивной обработкой частицами корунда Al2O3 размерами 100 мкм под давлением 0,7 МПа на расстоянии от сопла до обрабатываемой поверхности 250 мм, с последующим обезжириванием 96% спиртовым раствором и травлением раствором соляной кислоты (соляная кислота (67%)/вода (33%) в защитной атмосфере аргона, а также механоактивация порошковых материалов для напыления в том числе Fe40,95Ni28Co17Al11,5Nb2,5B0,05, в шаровой мельнице планитарного типа по средством перемалывания с использованием керамических шаров диаметром 8 мм в течение 32 часов в среда аргона в рабочей камере объемом 0,5 л при скорости вращения мешалки 1000 мин-1. Весь первый этап проводиться в атмосфере аргона.

- на втором этапе непосредственно перед напылением покрытия проводят нагрев поверхности детали токами высокой частоты ТВЧ до 300°С с последующим напылением первого - адгезионного слоя Ni толщиной 50 мкм с последующей комбинированной обработкой поверхностно-пластическим деформированием при усилии прижима деформирующего элемента 3000 Н и ультразвуковым упрочнением при усилии прижима упрочняющего элемента 1000 Н и частоте колебаний 22 кГц при скорости перемещении пятна деформации деформирующего и упрочняющего элементов 50⋅10-3 м/с. При этом весь процесс напыления проводят в защитной атмосфере аргона, а высокоскоростное газопламенное напыление при соотношении топлива/окислитель - метан/кислород как 1/2,5;

- на третьем этапе напыляют второго - переходного слоя из смеси порошков FeNi-TiNi, взятых в равном соотношении, толщиной 100 мкм с последующей комбинированной обработкой поверхностно-пластическим деформированием при усилии прижима деформирующего элемента 3000 Н и ультразвуковым упрочнением при усилии прижима упрочняющего элемента 1000 Н и частоте колебаний 22 кГц при скорости перемещении пятна деформации деформирующего и упрочняющего элементов 50⋅10-3 м/с. При этом весь процесс напыления проводят в защитной атмосфере аргона, а высокоскоростное газопламенное напыление при соотношении топлива/окислитель - метан/кислород как 1/2,5;

- на четвертом этапе наносят третий слой из высокоэнтропийного сплава с эффектом памяти формы Fe40,95Ni28Co17Al11,5Nb2,5B0,05, толщиной 850 мкм, с последующей комплексной обработкой, включающей поверхностно-пластическую деформацию при усилии прижима деформирующего элемента 3000 Н и контактную точечную сварку с импульсом электрического тока силой 5 кА, напряжением 3 В, длительностью импульса 0,08 с и частоте импульсов 0,4 Гц при скорости перемещении пятна деформации 50⋅10-3 м/с. При этом весь процесс напыления проводят в защитной атмосфере аргона, а высокоскоростное газопламенное напыление при соотношении топлива/окислитель - метан/кислород как 1/2,5;

- после чего проводят термический отжиг в инертной атмосфере (аргон) при температуре 250°С в течение 6 часов для изменения структурного состояния покрытия и повышения адгезии.

Пример 14.

Получение износостойкого наноструктурирванного покрытия из высокоэнтропийных сплавов с термоупругими фазовыми превращениями, происходит следующим образом:

- на первом этапе происходит подготовка поверхности детали струйно-абразивной обработкой частицами корунда Al2O3 размерами 90 мкм под давлением 0,75 МПа на расстоянии от сопла до обрабатываемой поверхности 300 мм, с последующим обезжириванием 96% спиртовым раствором и травлением раствором соляной кислоты (соляная кислота (67%)/вода (33%) в защитной атмосфере аргона, а также механоактивация порошковых материалов для напыления в том числе Fe41,005Ni29Co16Al10,75Nb2,25B0,045, в шаровой мельнице планитарного типа по средством перемалывания с использованием керамических шаров диаметром 8 мм в течение 32 часов в среда аргона в рабочей камере объемом 0,5 л при скорости вращения мешалки 1100 мин-1. Весь первый этап проводиться в атмосфере аргона.

- на втором этапе непосредственно перед напылением покрытия проводят нагрев поверхности детали токами высокой частоты ТВЧ до 350°С с последующим напылением первого - адгезионного слоя Ni толщиной 75 мкм с последующей комбинированной обработкой поверхностно-пластическим деформированием при усилии прижима деформирующего элемента 3000 Н и ультразвуковым упрочнением при усилии прижима упрочняющего элемента 1000 Н и частоте колебаний 22 кГц при скорости перемещении пятна деформации деформирующего и упрочняющего элементов 50⋅10-3 м/с. При этом весь процесс напыления проводят в защитной атмосфере аргона, а высокоскоростное газопламенное напыление при соотношении топлива/окислитель - метан/кислород как 1/2,5;

- на третьем этапе напыляют второго - переходного слоя из смеси порошков FeNi-TiNi, взятых в равном соотношении, толщиной 125 мкм с последующей комбинированной обработкой поверхностно-пластическим деформированием при усилии прижима деформирующего элемента 3000 Н и ультразвуковым упрочнением при усилии прижима упрочняющего элемента 1000 Н и частоте колебаний 22 кГц при скорости перемещении пятна деформации деформирующего и упрочняющего элементов 50⋅10-3 м/с. При этом весь процесс напыления проводят в защитной атмосфере аргона, а высокоскоростное газопламенное напыление при соотношении топлива/окислитель - метан/кислород как 1/2,5;

- на четвертом этапе наносят третий слой из высокоэнтропийного сплава с эффектом памяти формы Fe41,005Ni29Co16Al10,75Nb2,25B0,045, толщиной 800 мкм, с последующей комплексной обработкой, включающей поверхностно-пластическую деформацию при усилии прижима деформирующего элемента 3000 Н и контактную точечную сварку с импульсом электрического тока силой 5 кА, напряжением 3 В, длительностью импульса 0,08 с и частоте импульсов 0,4 Гц при скорости перемещении пятна деформации 50⋅10-3 м/с. При этом весь процесс напыления проводят в защитной атмосфере аргона, а высокоскоростное газопламенное напыление при соотношении топлива/окислитель - метан/кислород как 1/2,5;

- после чего проводят термический отжиг в инертной атмосфере (аргон) при температуре 225°С в течение 7 часов для изменения структурного состояния покрытия и повышения адгезии.

Пример 15.

Получение износостойкого наноструктурирванного покрытия из высокоэнтропийных сплавов с термоупругими фазовыми превращениями, происходит следующим образом:

- на первом этапе происходит подготовка поверхности детали струйно-абразивной обработкой частицами корунда Al2O3 размерами 80 мкм под давлением 0,8 МПа на расстоянии от сопла до обрабатываемой поверхности 350 мм, с последующим обезжириванием 96% спиртовым раствором и травлением раствором соляной кислоты (соляная кислота (67%)/вода (33%) в защитной атмосфере аргона, а также механоактивация порошковых материалов для напыления в том числе Fe42,96Ni30Co15Al10Nb2B0,04, в шаровой мельнице планитарного типа по средством перемалывания с использованием керамических шаров диаметром 8 мм в течение 32 часов в среда аргона в рабочей камере объемом 0,5 л при скорости вращения мешалки 1200 мин-1. Весь первый этап проводиться в атмосфере аргона.

- на втором этапе непосредственно перед напылением покрытия проводят нагрев поверхности детали токами высокой частоты ТВЧ до 400°С с последующим напылением первого - адгезионного слоя Ni толщиной 100 мкм с последующей комбинированной обработкой поверхностно-пластическим деформированием при усилии прижима деформирующего элемента 3000 Н и ультразвуковым упрочнением при усилии прижима упрочняющего элемента 1000 Н и частоте колебаний 22 кГц при скорости перемещении пятна деформации деформирующего и упрочняющего элементов 50⋅10-3 м/с. При этом весь процесс напыления проводят в защитной атмосфере аргона, а высокоскоростное газопламенное напыление при соотношении топлива/окислитель - метан/кислород как 1/2,5;

- на третьем этапе напыляют второго - переходного слоя из смеси порошков FeNi-TiNi, взятых в равном соотношении, толщиной 150 мкм с последующей комбинированной обработкой поверхностно-пластическим деформированием при усилии прижима деформирующего элемента 3000 Н и ультразвуковым упрочнением при усилии прижима упрочняющего элемента 1000 Н и частоте колебаний 22 кГц при скорости перемещении пятна деформации деформирующего и упрочняющего элементов 50⋅10-3 м/с. При этом весь процесс напыления проводят в защитной атмосфере аргона, а высокоскоростное газопламенное напыление при соотношении топлива/окислитель - метан/кислород как 1/2,5;

- на четвертом этапе наносят третий слой из высокоэнтропийного сплава с эффектом памяти формы Fe42,96Ni30Co15Al10Nb2B0,04, толщиной 850 мкм, с последующей комплексной обработкой, включающей поверхностно-пластическую деформацию при усилии прижима деформирующего элемента 3000 Н и контактную точечную сварку с импульсом электрического тока силой 5 кА, напряжением 3 В, длительностью импульса 0,08 с и частоте импульсов 0,4 Гц при скорости перемещении пятна деформации 50⋅10-3 м/с. При этом весь процесс напыления проводят в защитной атмосфере аргона, а высокоскоростное газопламенное напыление при соотношении топлива/окислитель - метан/кислород как 1/2,5;

- после чего проводят термический отжиг в инертной атмосфере (аргон) при температуре 200°С в течение 8 часов для изменения структурного состояния покрытия и повышения адгезии.

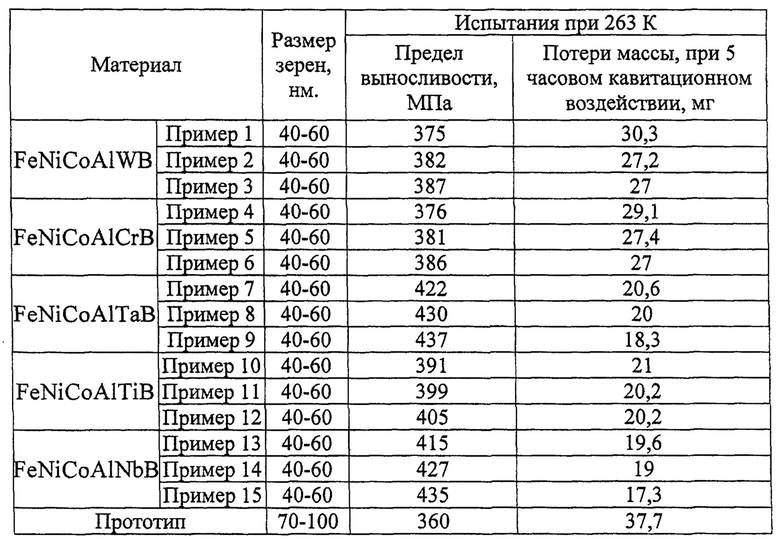

Результаты испытаний образцов полученных защитных покрытий сведены в таблицу 1.

Результаты испытаний образцов из стали 45, полученных защитных покрытий сведены в таблицу 1.

Анализ данных представленных в таблице, позволяет сделать вывод о том, что образцы с покрытием из износостойкого наноструктурирванного высокоэнтропийного сплавов с термоупругими фазовыми превращениями, полученными по заявляемому способу, характеризуется более высокими физико-механическими характеристиками при температурах ниже 273 К, в сравнении с образцами с покрытиями, изготовленными по известным способам.

Таким образом, совокупность заявляемых признаков позволяет достичь поставленный технический результат.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения слоистого композитного покрытия | 2017 |

|

RU2671032C1 |

| Способ получения многослойных высокоэнтропийных композитных покрытий | 2021 |

|

RU2760316C1 |

| Способ повышения прочности детали с покрытием | 2019 |

|

RU2725786C1 |

| Способ повышения прочности детали с покрытием | 2021 |

|

RU2777807C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО МНОГОСЛОЙНОГО КОМПОЗИТА НА МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2015 |

|

RU2605018C1 |

| Способ повышения прочности детали с покрытием | 2021 |

|

RU2777806C1 |

| Способ получения износостойкого наноструктурированного покрытия | 2020 |

|

RU2742751C1 |

| Способ получения многослойного композитного покрытия | 2016 |

|

RU2625618C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ КОМПОЗИТНЫХ ПОКРЫТИЙ | 2015 |

|

RU2605717C1 |

| Способ повышения прочности детали с покрытием | 2016 |

|

RU2625619C1 |

Изобретение относится к способам, обеспечивающим повышение износостойкости поверхностей металлических деталей за счет изменения состава и структуры их поверхностных слоев, и может быть использовано при изготовлении деталей, работающих в условиях гидроабразивного и кавитационного износа при температурах работы ниже 273 К. Способ получения износостойкого покрытия из высокоэнтропийных сплавов с эффектом памяти формы на детали из стали включает послойное нанесение порошкового материала высокоскоростным газопламенным напылением в защитной атмосфере аргона, причем нанесение первого адгезионного слоя из механически активированного порошка Ni проводят толщиной 50-100 мкм, нанесение второго переходного слоя из смеси порошков FeNi-TiNi, взятых в равном соотношении, проводят толщиной 100-150 мкм, а нанесение третьего слоя осуществляют из высокоэнтропийного сплава с эффектом памяти формы FeNiCoAlXB толщиной 750-850 мкм, где примесный компонент X представляет собой Ti, Та, Nb, Cr или W, при следующем соотношении компонентов в сплаве, ат. %: Fe 40,95-42,96, Ni 28-30, Со 15-17, Al 10-11,5, X 2-2,5, В 0,04-0,05, при этом перед нанесением порошкового материала дополнительно осуществляют подготовку поверхности детали, включающую струйно-абразивную обработку частицами корунда Al2O3 размерами 80-100 мкм под давлением 0,7-0,8 МПа на расстоянии от сопла до обрабатываемой поверхности 250-350 мм, обезжиривание, химическое травление поверхности детали и последующий нагрев поверхности детали токами высокой частоты ТВЧ до 300-400°С, а после нанесения покрытия проводят упрочняющую обработку с последующим отжигом. Техническим результатом изобретения является повышение стойкости к абразивному, гидроабразивному и кавитационному износам, стойкость к усталостному растрескиванию покрытия при температурах работы ниже 273 К. 16 пр., 1 табл.

Способ получения износостойкого покрытия из высокоэнтропийных сплавов с эффектом памяти формы на детали из стали, включающий послойное нанесение порошкового материала высокоскоростным газопламенным напылением в защитной атмосфере аргона, при этом нижний слой наносят из механически активированного порошка Ni, второй слой - из механически активированного порошка с эффектом памяти формы и третий слой из механически активированной смеси порошков, упрочняющую обработку с последующим отжигом, отличающийся тем, что перед нанесением порошкового материала дополнительно осуществляют подготовку поверхности детали, включающую струйно-абразивную обработку частицами корунда Al2O3 размерами 80-100 мкм под давлением 0,7-0,8 МПа на расстоянии от сопла до обрабатываемой поверхности 250-350 мм, обезжиривание, химическое травление поверхности детали и последующий нагрев поверхности детали токами высокой частоты ТВЧ до 300-400°С, при этом нанесение первого адгезионного слоя Ni проводят толщиной 50-100 мкм, нанесение второго переходного слоя из смеси порошков FeNi-TiNi, взятых в равном соотношении, проводят толщиной 100-150 мкм, а нанесение третьего слоя осуществляют из высокоэнтропийного сплава с эффектом памяти формы FeNiCoAlXB толщиной 750-850 мкм, где примесный компонент X представляет собой Ti, Та, Nb, Cr или W, при следующем соотношении компонентов в сплаве, ат. %:

а упрочняющая обработка предусматривает после напыления нижнего и среднего слоев комбинированную обработку поверхностно-пластического деформирования и ультразвукового упрочнения в защитной атмосфере аргона, а после нанесения третьего слоя - комплексную обработку, включающую поверхностно-пластическую деформацию и контактную точечную сварку, после чего проводят отжиг при температуре 200-250°С в течение 6-8 часов в инертной атмосфере аргона.

| Способ повышения износостойкости деталей центробежного насоса | 2017 |

|

RU2667571C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ КОМПОЗИТНЫХ ПОКРЫТИЙ | 2015 |

|

RU2605717C1 |

| Способ получения многослойного композитного покрытия | 2016 |

|

RU2625618C1 |

| JP 4617086 B2, 19.01.2011 | |||

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО МНОГОСЛОЙНОГО КОМПОЗИТА НА МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2015 |

|

RU2605018C1 |

Авторы

Даты

2021-08-18—Публикация

2020-12-01—Подача