:д

N9

Изобретение относится к металлургическому производству, в частности к обработке металлов давлением, и мжет быть использовано при прокатке тонкой и тончайшей полосы, наматыва мой в рулон.

Целью изобретения является повьш ние качества прокатываемой полосы з счет снижения неравномерности внутренних напряжений в полосе.

Способ осуществляется следующим образом.

Рулонный материал деформируют в прокатной клети и сматывают с натяжением на моталку, при этом между витками рулона при его смотке подматывают вспомогательную полосу, имеющую поперечный профиль, обратный по форме профилю прокатанной полосы и продольный профиль в виде клина,При этом подмотку вспомогательной полос производят в направлении уменьшения ее толщины. Тогда межветЛовые зазоры возникающие из-за наличия поперечно- го профиля прокатываемой полосы, заполняются материалом вспомогательной полосы, профиль образую1чей рулона остается первоначальным и неизменным а удельные напряжения по ширине про- катываемой полосы постоянны. При этом модуль упругости вспомогательной полосы должен быть больше или равен модулю упругости прокатываемой полосы, чтобы не вызвать неравномерных деформаций вспомогательной полосы.

Подматываемые вспомогательные полосы с меньшим модулем упругости, чем модуль упругости прокатываемых полос, должны иметь такой же профиль как и прокатываемые, так как вследствие разнотолщинности последних, деформации в центре подматываемых вспомогательных полос будут несколько больше, чем по краям.

Для избежания появления царапин при смотке между витками на сматываемую полосу обычно наносят смазку.

Получение двояковогнутых и двояко- вьтуклых вспомогательных полос не представляет большой сложности. Число вспомогательных полос невелико, так как после прокатки обычно рулоны перематывают с меньшим натяжением и вместо вспомогательных полос прокладывают бумагой. Таким образом, необходимо иметь лишь несколько вспомо10

15

20

25 JQ

35

0

5

гательных полос, а не использовать каждый раз .новые.

Продольная разнотолщинность прокатываемой полосы обычно непериодична, а хаотична по длине, следовательно, влиять на профиль рулона толщина

0

5

прокатываемой полосы закономерно не будет, а будет усредняться по ширине, Продольная профилировка вспомогательной полосы применяется из-за неравномерности радиальных напряжений в сматываемом рулоне - в витках рулона около барабана моталки напряжения на 30-40% больше, чем между внешними витками рулона. Это может вызвать неравномерные деформации по ширине вспомогательной полосы вблизи барабана моталки и, вследствие зтого, изменение профиля рулона. По этим причинам передний в направлении моталки конец вспомогательной полосы должен быть толще на 15-20% заднего конца, что позволяет выравнить деформации вспомогательной полосы по толщине в рулоне. Продольный профиль вспомогательной полосы может быть выполнен уменьшающимися ступеньками, что не вызывает сильного влияния на профиль рулона, но легче исполняется, чем непрерывное изменение профиля.

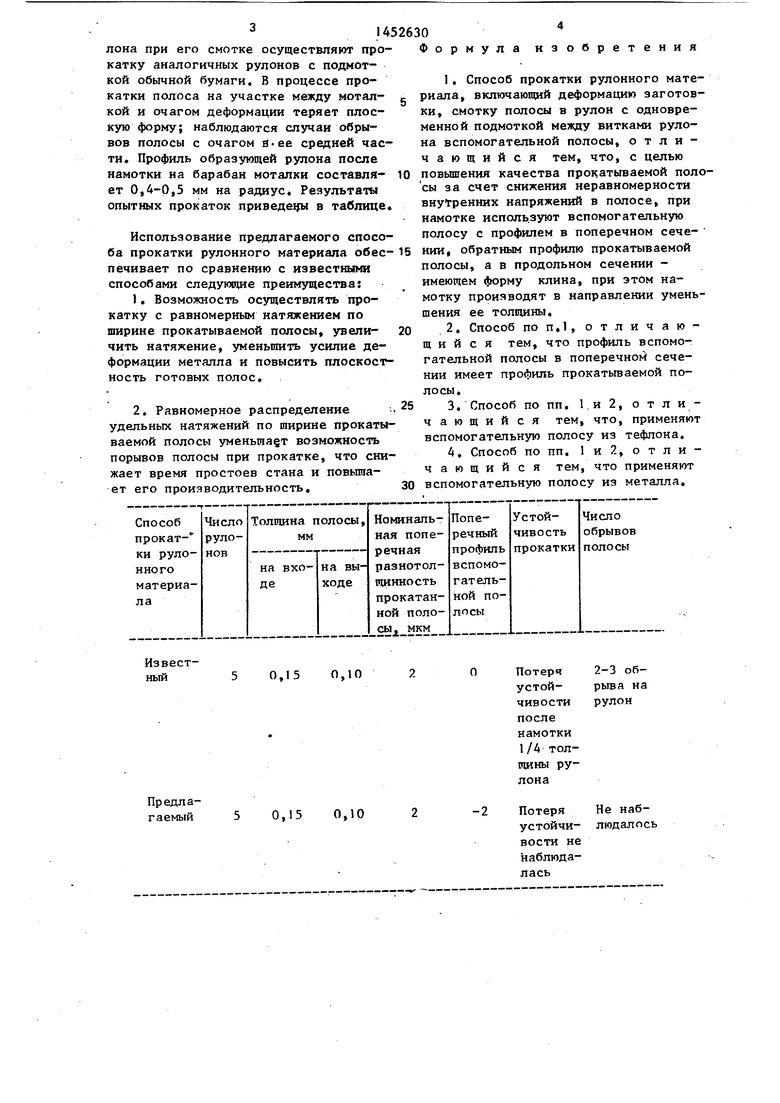

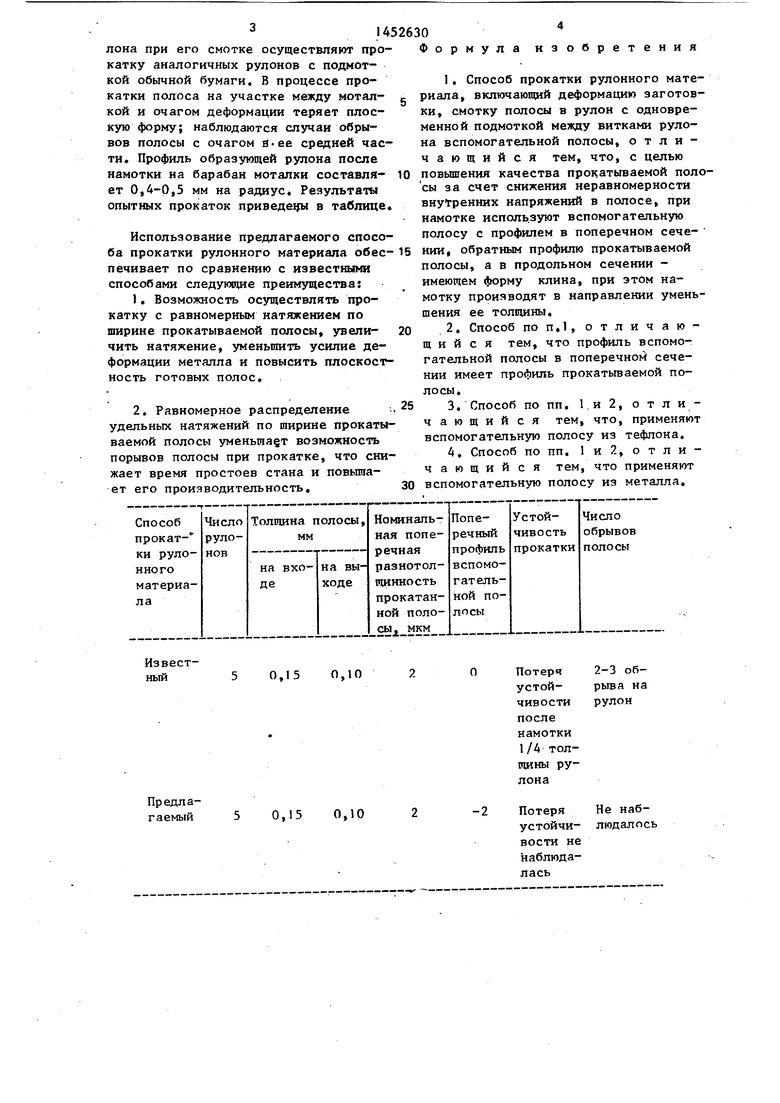

Пример, На четырехвалковом прокатном стане 320 прокатывают и сматывают в рулон полосы из коррози- онностойкой стали 0,15 мм и шириной 250 мм на толщину 0,1 мм. Полоса на выходе имеет выпуклый профиль поперечного сечения, с разницей толщины в середине полосы и на краю - 2 мкм. При смотке прокатанной полосы на моталку между витками рулона подматывают вспомогательную металлическую полосу из того же материала с вогнутым профилем поперечного сечения и величиной вогнутости, равной 2 мкм. Отношение толщиньг заднего конца к толщине переднего составляет 0,8, Форма прокатываемой полосы на участке от моталки до очага деформации остается плоской от начала до окончания прокатки рулона,Профиль образующей рулона после прокатки с подмоткой между его витками вспомогательной полосы не изменяется. Порывов полосы в процессе прокатки не наблюдается.

После прокатки с подмоткой вспомогательной полосы между витками рулона при его смотке осуществляют прокатку аналогичных рулонов с подмоткой обычной бумаги, В процессе прокатки полоса на участке между моталкой и очагом деформации теряет плоскую форму; наблюдаются случаи обрывов полосы с очагом а-ее средней части. Профиль образующей рулона после

Формула изобретения

1. Способ прокатки рулонного материала, включающий деформацию заготовки, смотку полосы в рулон с одновременной подмоткой между витками рулона вспомогательной полосы, отличающийся тем, что, с целью намотки на барабан моталки составля- 10 повышения качества прокатываемой поло- ет 0,4-0,5 мм на радиус. Результата сы за счет снижения неравномерности опытных прокаток приведе в таблице. внутренних напряжений в полосе, при

намотке исполь.зуют вспомогательную

Использование предлагаемого спосо- полосу с профилем в поперечном сече- ба прокатки рулонного материала обес- 15 нии, обратным профилю прокатываемой

печивает по сравнению с известными способами следующие преимущества;

1. Возможность осуществлять прокатку с равномерным натяжением по ширине прокатываемой полосы, увеличить натяжение, уменьшить усилие деформации метапла и повысить плоскостность готовых полос.

2, Равномерное распределение удельных натяжений по ширине прокатываемой полосы уменьгаа§т возможность порывов полосы при прокатке, что снижает время простоев стана и повышает его производительность.

Формула изобретения

полосы, а в продольном сечении - имеющем форму клина, при этом намотку производят в направлении уменьшения ее толщины.

2.Способ по п.1, отличающийся тем,что профиль вспомогательной полосы в поперечном сечении имеет профиль прокатьгоаемой полосы.

3.Способ по пп. 1 и 2, о т л и - чающийся тем, что, применяют вспомогательную полосу из тефлона.

4.Способ по пп. 1 и 2, о т л и - чающийся тем, что применяют вспомогательную полосу из металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СМОТКИ В РУЛОН ХОЛОДНОКАТАНОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2222400C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЙ ПОЛОСЫ НА СТАНАХ ГОРЯЧЕЙ ПРОКАТКИ | 2005 |

|

RU2293617C2 |

| БАРАБАН МОТАЛКИ ШИРОКОЙ ПОЛОСЫ | 2004 |

|

RU2283198C1 |

| Натяжное устройство стана холодной прокатки сдвоенных полос | 1982 |

|

SU1044367A1 |

| Устройство для автоматического управления моталкой непрерывного стана холодной прокатки | 1984 |

|

SU1202653A1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЙ ГОРЯЧЕКАТАНОЙ ЛИСТОВОЙ СТАЛИ | 2011 |

|

RU2471580C1 |

| Способ намотки полосы на барабанМОТАлКи | 1979 |

|

SU804055A1 |

| Способ формирования рулона из полосового материала | 1987 |

|

SU1510964A1 |

| Способ прокатки тонких полос | 1986 |

|

SU1353541A1 |

| Способ регулирования процесса намотки | 1979 |

|

SU963595A1 |

Изобретение относится к обработке металлов давлением. Целью изобретения является повьшение качества прокатываемой полосы за счет снижения неравномерности внутренних напряжений в полосе. При смотке прокатных полос с натяжением на барабан моталки между витками рулона подматывают вспомогательную полосу, имеющую поперечный профиль, обратный профилю прокатываемой полосы, а в продольном сечении - форму типа конуса, намотку при этом производят в направлении уменьшения ее толщины. Поперечный профиль вспомогательной полосы может быть выполнен по форме прокатываемой полосы. В качестве материала вспомогательной полосы может быть как металл, так и неметаллический материал, например тефлон.Способ позволяет повысить качество тонких и тончайших холоднокатаных полос путем исключения влияния их поперечной разнотолщинности на распределение внутренних продольных напряжений по ширине полосы. 3 я,п. ф-ль,1 табл. сл

Известный

5 0,15 0,10

Пр едл агаемый5 0,13 0,102

2

Потеря2-3 обустой- рьгея на чивости рулон после намотки 1/4 толщины рулона

Потеря Не наб- устойчи- людалось вости не наблюдалась

| Шефтель Н.И | |||

| Технология производства проката | |||

| - М.: Металлургия, 1976, с | |||

| Устройство для питания цепи накала катодного генератора | 1924 |

|

SU576A1 |

| Терентьев B.C | |||

| и др | |||

| Механическое оборудование цехов холодной прокатки | |||

| - М.: Машиностроение, 1972, с | |||

| Ступка | 1922 |

|

SU536A1 |

Авторы

Даты

1989-01-23—Публикация

1987-01-09—Подача