Изобретение относится к прокатному производству, в частности к. адъюстажному оборудованию.

Цель изобретения - повьппение качества полосы.

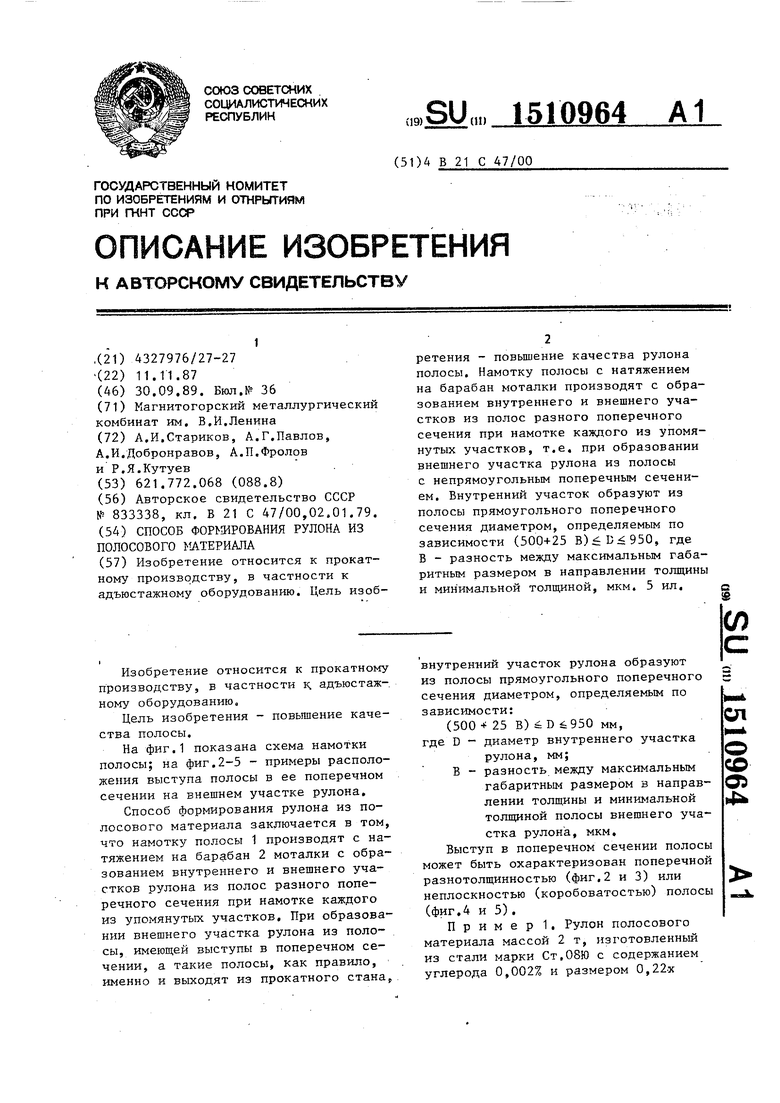

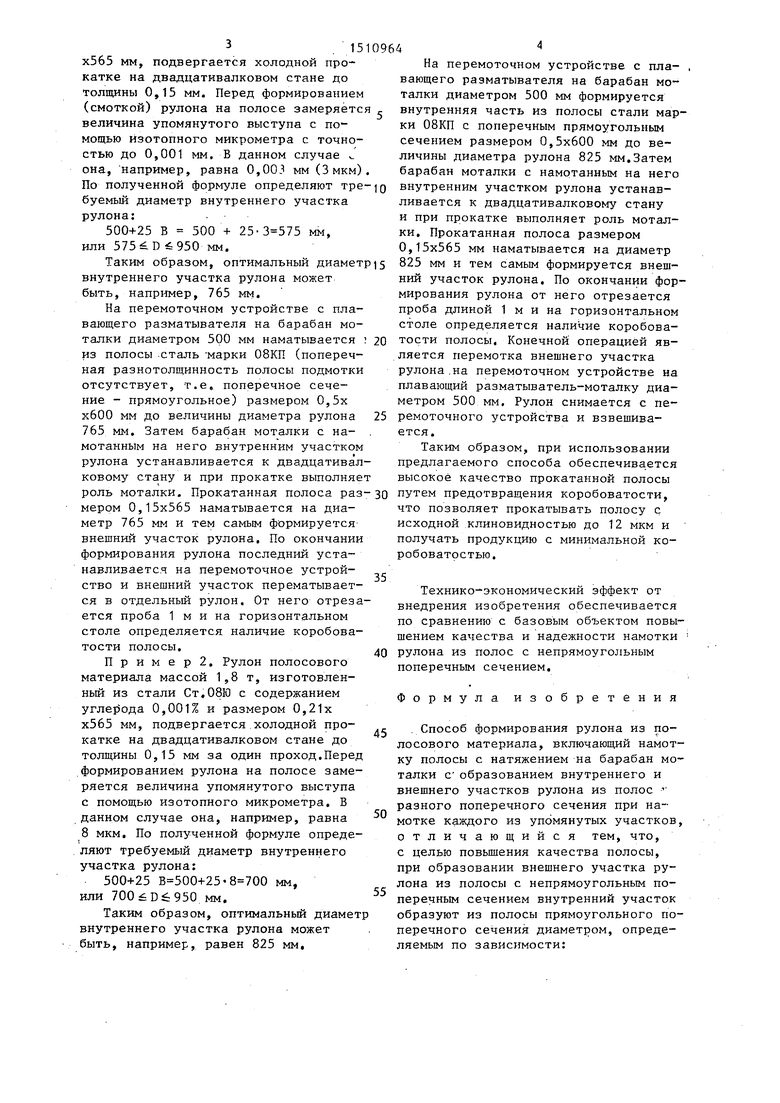

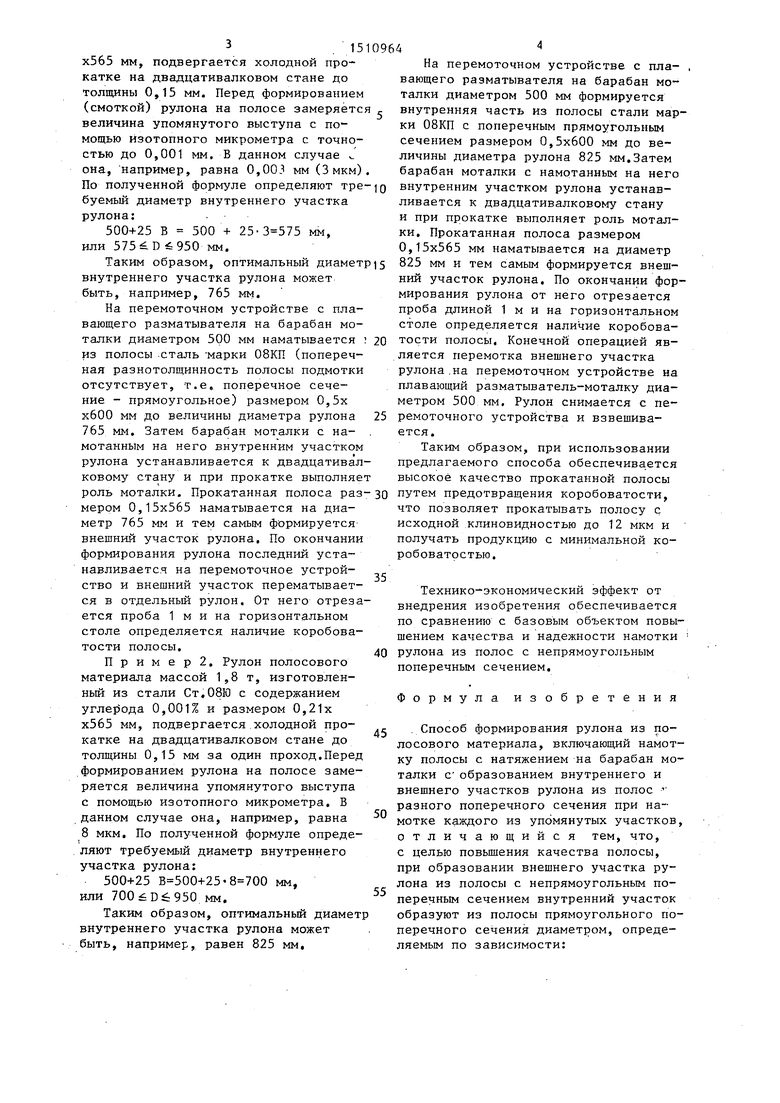

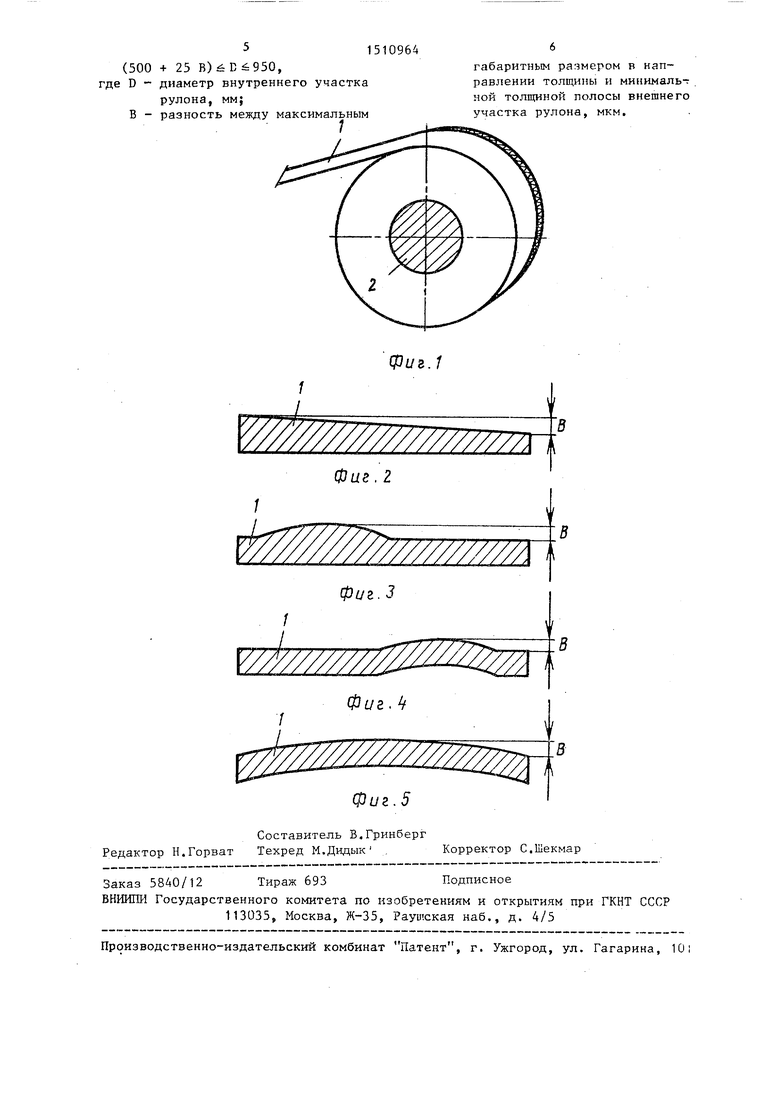

На фиг.1 показана схема намотки полосы; на фиг.2-5 - примеры расположения выступа полосы в ее поперечном сечении на внешнем участке рулона.

Способ формирования рулона из полосового материала заключается в том, что намотку полосы 1 производят с натяжением на барабан 2 моталки с образованием внутреннего и внешнего участков рулона из полос разного поперечного сечения при намотке каждого из упомянутых участков. При образовании внешнего участка рулона из полосы, имеющей выступы в поперечном сечении, а такие полосы, как правило, именно и выходят из прокатного стана

внутренний участок рулона образуют из полосы прямоугольного поперечного сечения диаметром, определяемым по зависимости:

(500 Ъ} D 950 мм, где D - диаметр внутреннего участка

рулона, мм;

В - разность между максимальным габаритным размером в направлении толщины и минимальной толщиной полосы внешнего участка рулона, мкм,

Выступ в поперечном сечении полосы может быть охарактеризован поперечной разнотолщинностью (фиг.2 и 3) или неплоскностью (коробоватостью) полосы (фиг,4 и 5),

Пример 1, Рулон полосового материала массой 2 т, изготовленный из стали марки Ст.08Ю с содержанием углерода 0,002% и размером 0,22.x

сд

со

О)

J5

3. 1510964

х565 мм, подвергается холодной прокатке на двадцативалковом стане до толщины 0,15 мм. Перед формированием (смоткой) рулона на полосе замеряется величина упомянутого выступа с помощью изотопного микрометра с точностью до 0,001 мм. В данном случае

она, например, равна 0,003 мм (Змкм).

На перемоточном устройстве с пла- вающего разматывателя на барабан моталки диаметром 500 мм формируется внутренняя часть из полосы стали марки 08КП с поперечным прямоугольным сечением размером 0,5x600 мм до величины диаметра рулона 825 мм.Затем барабан моталки с намотанным на него

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЛИНЫ СМОТАННОЙ В РУЛОН ХОЛОДНОКАТАНОЙ ПОЛОСЫ | 2008 |

|

RU2377495C1 |

| УНИВЕРСАЛЬНЫЙ МОДУЛЬ ПРОИЗВОДСТВА МЕТАЛЛОПРОКАТА И ИЗДЕЛИЙ | 2000 |

|

RU2252829C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛЮМИНИЕВОЙ ФОЛЬГИ И ШПУЛЯ ДЛЯ ЕЕ НАМОТКИ | 2009 |

|

RU2424075C2 |

| УНИВЕРСАЛЬНЫЙ СТАН ХОЛОДНОЙ ПРОКАТКИ | 1997 |

|

RU2156173C2 |

| Способ формирования многослойного рулона | 1977 |

|

SU673341A1 |

| Агрегат непрерывного нанесения покрытий | 1980 |

|

SU1082861A1 |

| СПОСОБ СМОТКИ В РУЛОН ХОЛОДНОКАТАНОЙ ПОЛОСОВОЙ СТАЛИ | 2004 |

|

RU2264876C1 |

| Агрегат дрессировки,правки и резки металлических полос | 1984 |

|

SU1168302A1 |

| Способ формирования рулона | 1979 |

|

SU833338A1 |

Изобретение относится к прокатному производству, в частности к адъюстажному оборудованию. Цель изобретения - повышение качества рулона полосы. Намотку полосы с натяжением на барабан моталки производят с образованием внутреннего и внешнего участков из полос разного поперечного сечения при намотке каждого из упомянутых участков, т.е. при образовании внешнего участка рулона из полосы с непрямоугольным поперечным сечением. Внутренний участок образуют из полосы прямоугольного поперечного сечения диаметром, определяемым по зависимости: (500+25В)≤D≤950, где B - разность между максимальным габаритным размером в направлении толщины и минимальной толщиной, мкм. 5 ил.

По полученной формуле определяют тре-)о внутренним участком рулона устанавбуемый диаметр внутреннего участка рулона:

500+25 В 500 + мм, или 575 D 950 мм.

Таким образом, оптимальный диаметр 15 825 мм и тем самым формируется внешвнутреннего участка рулона может быть, HanpiiMep, 765 мм.

На перемоточном устройстве с плавающего разматывателя на барабан моталки диаметром 500 мм наматывается : из полосы .сталь марки 08КП (поперечная разнотолщинность полосы подмотки отсутствует, т.е. поперечное сечение - прямоугольное) размером 0,5х хбОО мм до величины диаметра рулона 765 мм. Затем барабан моталки с на- . мотанным на него внутренним участком рулона устанавливается к дваддативал- ковому стану и при прокатке выполняет

роль моталки. Прокатанная полоса раз-ЗО путем предотвращения коробоватости.

мером 0,15x565 наматывается на диаметр 765 мм и тем самым формируется внешний участок рулона. По окончании формирования рулона последний устанавливается на перемоточное устройство и внешний участок перематывается в отдельный рулон. От него отрезается проба 1 м и на горизонтальном столе определяется наличие коробоватости полосы.

П р и м е р 2. Рулон полосового материала массой 1,8 т, изготовлен- ньй из стали Ст,08Ю с содержанием углерода 0,001% и размером 0,21х х565 мм, подвергается холодной прокатке на дваддативалковом стане до толщины 0,15 мм за один проход.Перед формированием рулона на полосе замеряется величина упомянутого выступа с помощью изотопного микрометра. В данном случае она, например, равна 8 мкм. По полученной формуле определяют требуемый диаметр внутреннего участка рулона:

500+25 В 500+25 8 700 мм, или 700 06950 мм,

Таким образом, оптимальный диаметр внутреннего участка рулона может быть, например, равен 825 мм.

35

40

45

50

55

что позволяет прокатывать полосу с исходной клиновидностью до 12 мкм и получать продукцию с минимальной ко- робоватостью.

Технико-экономический эффект от внедрения изобретения обеспечивается по сравнению с базовым объектом повы щением качества и надежности намотки рулона из полос с непрямоугольным поперечным сечением.

Формула изобретения

.Способ формирования рулона из полосового материала, включающий намот ку полосы с натяжением на барабан мо талки С образованием внутреннего и внещнего участков рулона из полос разного поперечного сечения при намотке каждого из упомянутых участков отличающийся тем, что, с целью повьщхения качества полосы, при образовании внещнего участка рулона из полосы с непрямоугольным поперечным сечением внутренний участок образуют из полосы прямоугольного по перечного сечения диаметром, определяемым по зависимости:

ливается к двадцативалковому стану и при прокатке выполняет роль моталки. Прокатанная полоса размером 0,15x565 мм наматывается на диаметр

НИИ участок рулона. По окончании формирования рулона от него отрезается проба длиной 1 м и на горизонтальном столе определяется наличие коробоватости полосы. Конечной операцией является перемотка внешнего участка рулона .на перемоточном устройстве на плавающий разматыватель-моталку диаметром 500 мм. Рулон снимается с перемоточного устройства и взвещива- ется.

Таким образом, при использовании предлагаемого способа обеспечива.ется высокое качество прокатанной полосы

5

0

5

0

5

что позволяет прокатывать полосу с исходной клиновидностью до 12 мкм и получать продукцию с минимальной ко- робоватостью.

Технико-экономический эффект от внедрения изобретения обеспечивается по сравнению с базовым объектом повы- щением качества и надежности намотки рулона из полос с непрямоугольным поперечным сечением.

Формула изобретения

.Способ формирования рулона из полосового материала, включающий намотку полосы с натяжением на барабан моталки С образованием внутреннего и внещнего участков рулона из полос разного поперечного сечения при намотке каждого из упомянутых участков, отличающийся тем, что, с целью повьщхения качества полосы, при образовании внещнего участка рулона из полосы с непрямоугольным поперечным сечением внутренний участок образуют из полосы прямоугольного поперечного сечения диаметром, определяемым по зависимости:

51510964

(500 + 25 В) 6 D 6950, где D - диаметр внутреннего участка

рулона, мм; В - разность между максимальным

vz y////////,

Фиг. h

фиг.5

Составитель В.Гринберг Редактор Н.Горват Техред М.Дидык

габаритным размером в направлении толщины и минимальной толщиной полосы внешнего участка рулона, мкм.

Фив.1

Корректор С.Шекмар

| Способ формирования рулона | 1979 |

|

SU833338A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-09-30—Публикация

1987-11-11—Подача