датчик температуры валка, соеди- неный с вторым входом третьего сумматора, измеритель толщины полосы на выходе прокатного стана, подсоединенный к одному из входов третьеИзобретение относится к средствам управления, приводом машин прокатного производства и может быть использовано в цехах холодной прокаки для автоматического управления моталками станов.

Цель изобретения - уменьшение дефектов смотки, вызванных неравномерным распределением температуры рулона в радиальном направлении, путем ксмпенсирующего регулирования натяжения полос при намотке рулонов а также повышение точности регулирования.

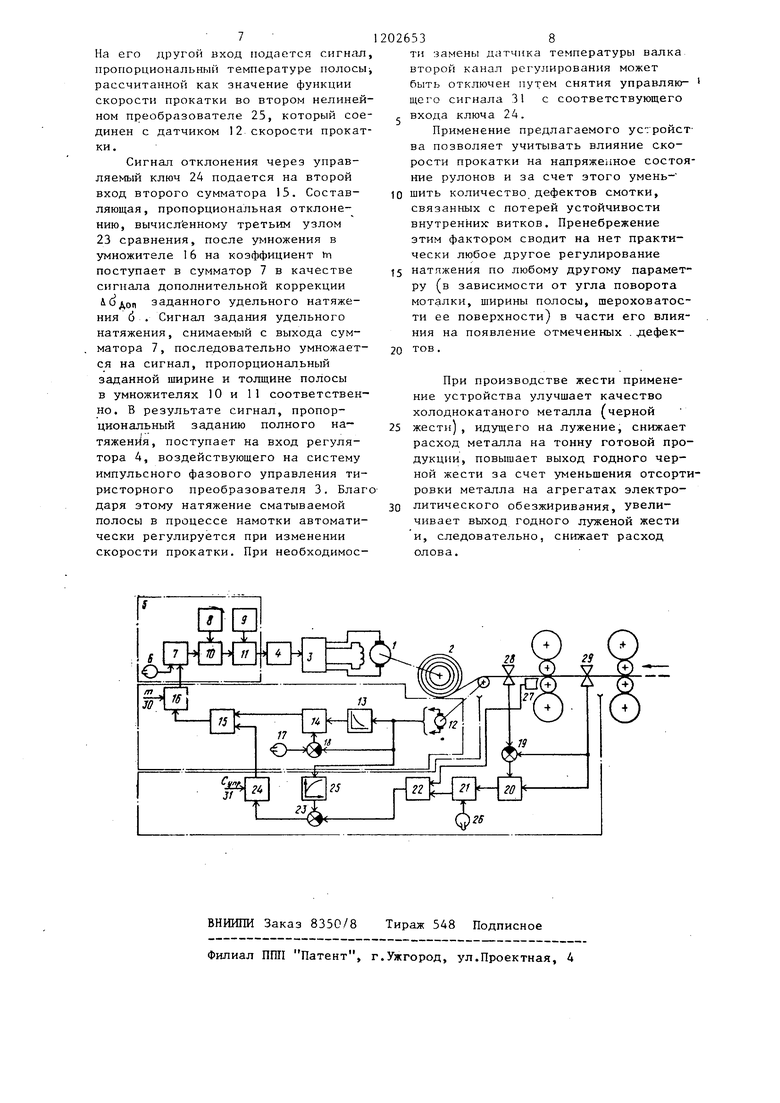

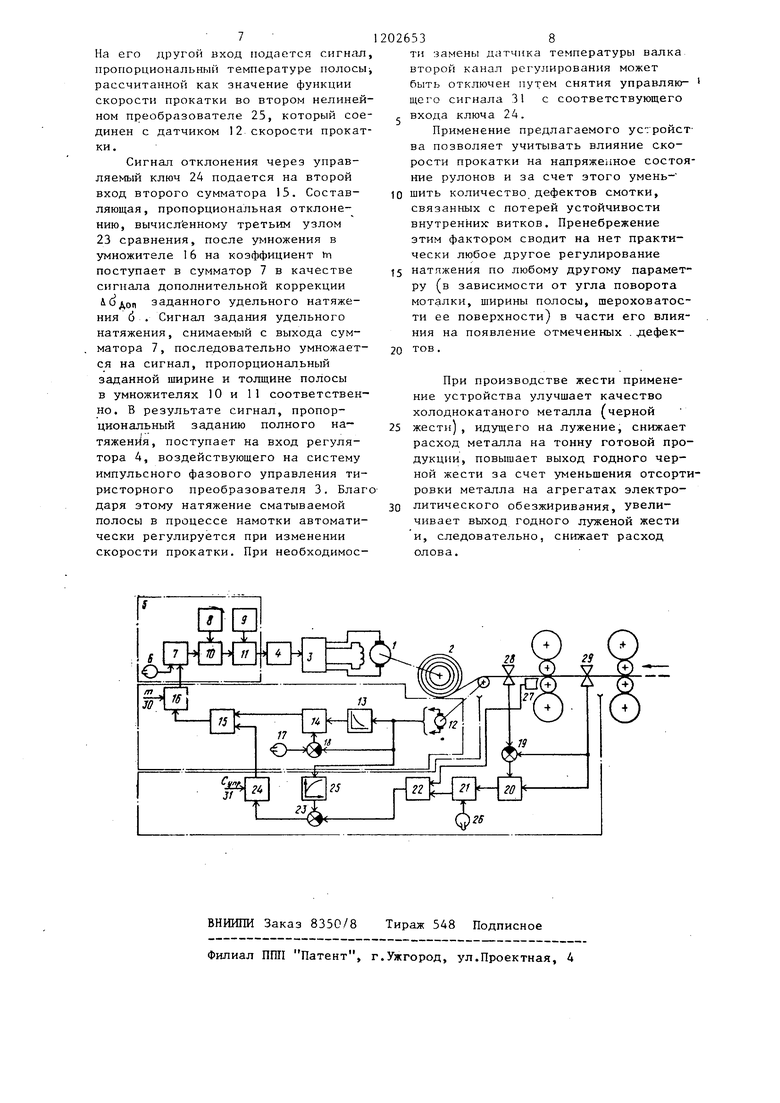

На чертеже показана блок-схема предлагаемого устройства.

Устройство содержит двигатель 1 моталки 2, получающий питание от ти ристорного преобразователя 3. На тиристррный преобразователь 3 воздействует регулятор 4, который соединен с задатчиком 5 полного натжения. Задатчик 5 полного натяжения содержит задатчик 6 удельного натяжения, который подсоединен к одному из входов сумматора 7, задат чики 8 и 9 ширины и толщины полосы соответственно, два умножителя 10 и 11. Скорость полосы на выходе из стана измеряют при помощи датчика 12. Первый канал регулирования содежит первый нелинейный прёобра.зова- тель 13, третий умножитель 14, второй сумматор 15, четвертьш умножитель 16, задатчик 17 скорости полосы, первый узел 18 сравнения.

Второй канал регулирования содержит второй узел 19 сравнения, делитель 20, пятый умножитель 21, третий сумматор 22, третий узел 23 сравнения, управляемый ключ 24, второй нелинейный преобразователь 25, эадатчик 26 регулируемого коэффициента, датчик 27 температуры валка измеритель 28 толщины на выходе прокатного стана и измеритель 29 тоЛщи1202653

го. узла сравнения, и измеритель ТОЛ1ЦИНЫ полосы перед последней клетью стана, соединенный с другим нходом третьего узла сравнения и с вторым входом делителя.

ны перед последней клетью стана, выход 30 задатчика постоянного коэффициента (lie показан) , равного произведению модуля упругости и

коэффициента теплового расширения для стали.

На современных листовых и жесте- прокатных станах скорость холодной прокатки полос непостоянна. Обычно передний и задний концы полос и участки сварных стыков прокатывают и сматывают в рулоны при пониженной до 5-7 м/с скорос.ти. Могут быть и другие причины понижения скорости прокатки, например наличие дефектов металла. В то же время рабочая (поминальная) скорость прокатки может составлять 25-30 м/с. Количество тепла, выделяемого

в очаге деформации, тепловая мощность прокатки пропорциональны скорости прокатки. Следовательно, при постоянной мощности системы охлаждения прокатного стана температура

прокатываемых и сматываемых на моталку полос изменяется с изменением скорости прокатки.

Указанные выше колебания температуры полос необходимо учитывать при

регулировании процесса намотки полос в РУЛОНБ1, поскольку температурная деформация витков в рулонах соизмерима с деформацией, обусловленной усилием натяжения полосы между последней клетью и.моталкой.

Относительное удлинение каждого витка рулона при намотке на барабан моталки можно определить из соотношения

40

,

(1)

где - относительное удлинение витка полосы в окружном направ- 45 лении в момент намотки рулона;

d - удельное натяжение сматывав{ мой в рулон полосы, кгс/мм J номинальное превышение температурой полосы температуры окружающей среды, С; 0 - коэффициент теплового расширения стали, 1/град.; Е - модуль упругости стали,

кгс/мм

В.процессе намотки полосы на барабан моталки температура полосы изменяется. Пусть приращение значений t и d соответственно Дг и & () , подставим их в выражение (1) и определим значение Д. d из условия равенства нулю приращения относитель ного удлинения

(). (2) Вычтем вьфажение (1) из выражения (2)

1ЛЙ & -Г ± ci-it.

(3)

Приравнивая левую часть (3) нулю,. получим

|J -5ign A t-E-ot-ut J it

(А)

или приближенно

где Signb-t - -знак изменения темпе ратуры полосы.

Следовательно, в основу регулирования натяжения полосы при намотке рулона может быть положена зависимость (4). Для этого необходимо измерять температуру (приращение температуры) полосы на выдсоде из прокатного стана.

В настоящее время отсутствуют надежные датчики для измерения температуры движущейся полосы в диапазоне О - 200°С. Поэтому в предлагаемо устройстве принят принцип регулирования по косвенному параметру - скорости прокатки.

При изменении скорости прокатки от некоторой номинальной величины , YO ДО значения V температура сматываемой в рулон полосы изменяется от io до fc . Приращение температуры

il-p-bV/ (5) где коэффициент представляет со, „di

бои отношение К-.

6i Коэффициент р принимает разн

значения в зависимости от скорости

прокатки полос. В диапазоне малых {заправочных) скоростей(до 5 м/с) коэффициент А принимает- максимальные значения, равные примерно

/ 7 при высоких скоростях м/ с

прокатки (30-40 м/с) этот коэффициент имеет минимальные значения

р... .0.51ВЙ.

Подставляя теперь выражение-для ii Согласно (5) в уравнение (4). и учитьшая, что при увеличении скорости прокатки температура полосы увеличивается (и наоборот), получим

.m./i.bV (5)

0

V

5

0

5

где ii ---- знак приращения

скорости прокатки от номинального значения V, до V ; m - коэффициент пропорциональности, равный произведению модуля упругости и коэффициента теплового расширения (для

стали (п ei

„ . . кгс 2,1 -10 -гх

мм

vl 1 Q--П )-11-

XII,7---и,Zj -7

град мм

Представленные выкладки показывают, что для исключения негатив- ного влияния неравномерного распределения температуры рулона за счет колебаний скорости прокатки на напряженно-деформированное состояние рулонов холоднокатаных полос, необходимо величину натяжения полос регулировать согласно выражению (6).

Один из каналов регулирования в предлагаемом устройстве представляет собой аналоговую модель выра° жения (б) . Наличие в нем н елинейно изменяющегося коэффициента /3 обусловило введение в устройство нелинейного преобразователя.

Однако и при неизменной скорос5 ти прокатки температура полосы на выходе стана может быть подвержена колебаниям,, например, вследствие изменения степени деформации в пос0

5

5

ледней клети, колебаний сопротивления деформации прокатываемой стали и других факторов. Наиболее существенное влияние среди этих факторов имеет степень деформации полосы в последней клети стана холодной прокатки .II

Кроме того, зависимости /(v )-:-j

dV

которую реализует первый нелинейный преобразователь для использования ее в расчете по выражению (б), соответствует множество (семейство зависимостей вида

Uv)(. (7)

Поэтому при.использовании одного канала регулирования по отклонению скорости полосы от заданного значения возможна ошибка в определении приращения температуры в сторону его завышения или занижения,

Для повышения точности регулирования в предлагаемом устройстве предусмотрено определение температуры полосы :на основе информации о температуре валка и величине относительного обжатия в последней клети по выражению

1.-.

(8)

где in рассчитанное значение температуры полосы, °С; tg- измеренное значение температуры ралтка, °С; - относительное обжатие в последней клети в долях единицы;

k - коэффициент пропорциональности, определенный экспериментально ,

Принцип функционирования первого канала регулирования предлагаемого устройства предусматривает, что фактической скорости прокатки соответствует вполне определенная температура полосы. Для ее определения в устройстве выполняется нелинейное преобразование сигнала, пропорционального скорости прокатки, с помощью второго нелинейного преобразователя. Он реализует одну из зависимостей вида () что достигается путем согласованной настройки обоих нелинейных преобразователей.

Затем сравнивают значения температуры, определенные по выражениям (7 и (8 и определяют отклонение«

02653&

Произведение отклонения на коэффициент In составляет дополнительную коррекцию f (доп заданного удельного натяжения.

5 Устройство работает следующим образом.

Перед началом намотки очередного рулона с помощью задатчика 17 задают значение номинальной скорос10 ти (например, средней скорости за время цикла прокатки при прокатке рулонов данного типоразмера. Сигнал, пропорциональный этому значению скорости, поступает в первый

15 узел 18 сравнения, где сравнивается с сигналом, пропорциональным фактической скорости полосы, снимаемым с задатчика 9 скорости. Сигнал отклонения поступа Т на один из входов

20 третьего умножителя 14. На его

другой вход подается сигнал с выхода первого нелинейного преобразователя 13,,моделирующий коэффициент 5 (выражение 5). В результате умно25 женин-на выходе умножителя 14 получают сигнал, пропорциональный величине 6. V ; И , который после умножения в четвертом умыолси т.еле 16 на коэффшдиент m преобразуется в

30 сигнал, пропорциональный требуемой коррекции ud заданного удельного натяжения 6, определенной согласно (6). .Во втором узле 19 сравнения по значениям, толщины полосы на

2- выходе Ь Г1 и на входе Ь |. в последнюю клеть, измеренным с помощью измерителей 28 и 29, рассчитывается величина йЬ абсолютного обжатия ПОЛОСЫ , определяемая как разность Q ub bn.|-hy, . В блоке 20 деления

определяется относительное обжание .

ih

лм

, Сигнал, пропорциональный

относительному обжатию, поступает в пятый умножитель 21. На его другой вход поступает сигнгш, пропорциональный коэффициенту К, которьш вводится с помощью задатчика 26 и регулируется в зависимости от кон- кретных условий прокатки. Сигнал, пропорциональный произведению К-Б , в третьем сумматоре 22 суммируется с сигналом датчика 27 температуры валка. На выходе суммато- ра 22 получают сигнал, пропорциональный температуре полосы, рассчитанной по формуле (7), Он поступает на вход третьего узла 23 сравнения.

7

На его другой вход подается сигнал пропорциональный температуре полосы рассчита}1ной как значение функдии скорости прокатки во втором нелинейном преобразователе 25, который соединен с датчиком 12 скорости прокатки.

Сигнал отклонения через управляемый ключ 24 подается на второй вход второго сумматора 15. Составляющая, пропорциональная отклонению, вычисленному третьим узлом 23 сравнения, после умножения в умножителе 16 на коэффициент 1л поступает в сумматор 7 в качестве сигнала дополнительной коррекции заданного удельного натяжения 6 . Сигнал задания удельного натяжения, снимаемый с выхода сумматора 7, последовательно умножается на сигнал, пропорциональный заданной ширине и толщине полосы в умножителях 10 и 11 соответственно. В результате сигнал, пропорциональный заданию полного натяжения, поступает на вход регулятора 4, воздействующего на систему импульсного фазового управления ти- ристорного преобразователя 3. Благ даря этому натяжение сматываемой полосы в процессе намотки автоматически регулируется при изменении скорости прокатки. При необходимос026538

ти замены датчика температуры валка второй канал регулирования может быть отключен путем снятия управляю- щего сигнала 31 с соответствующего , входа ключа 24.

Применение предлагаемого устройства позволяет учитывать влияние скорости прокатки на напряженное состояние рулонов и за счет этого умень10 шить количество дефектов смотки, связанных с потерей устойчивости внутренних: витков. Пренебрежение этим фактором сводит на нет практически любое другое регулирование

15 натяжения по любому другому параметру (в зависимости от угла поворота моталки, ширины полосы, шероховатости ее поверхности) в части его влияния на появление отмеченных . дефек20 тов.

При производстве жести применение устройства улучшает качество холоднокатаного металла (черной

25 жести), идущего на лужение, снижает расход металла на тонну готовой продукции, повышает выход годного черной жести за счет уменьшения отсортировки металла на агрегатах электро30 литического обезжиривания, увеличивает выход годного луженой жести и, следовательно, снижает расход олова.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для коррекции уставки натяжения на моталке стана холодной прокатки | 1982 |

|

SU1050771A1 |

| Способ регулирования параметров процесса намотки в рулоны металлических полос | 1984 |

|

SU1192876A1 |

| Устройство регулирования натяжения полосы в станах холодной прокатки | 1984 |

|

SU1227278A1 |

| Устройство для регулирования натяжения полосы при смотке в рулон | 1982 |

|

SU1044362A2 |

| Устройство для регулирования натяжения полосы | 1981 |

|

SU1009551A1 |

| Устройство для регулирования натяжения полосы на моталке листопрокатного стана | 1982 |

|

SU1041188A1 |

| Устройство для управления установкой направляющих линеек | 1980 |

|

SU876226A1 |

| Устройство автоматического торможения реверсивного стана холодной прокатки | 1980 |

|

SU937070A1 |

| СПОСОБ ИЗМЕРЕНИЯ СКОРОСТИ ВХОДА МЕТАЛЛА | 1973 |

|

SU404526A1 |

| Устройство для автоматического управления моталкой непрерывного стана холодной прокатки | 1977 |

|

SU728952A1 |

| 0 |

|

SU250857A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Патент США № 3292022, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Тиристорные электроприводы про-, катных станов | |||

| Под ред | |||

| В.М | |||

| Пере- льмутера, М.: Металлургия, 1978 | |||

| Устройство для регулирования натяжения полосы на моталке листопрокатного стана | 1982 |

|

SU1041188A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Белосевич В.К., Нетесов Н.П | |||

| Совершенствование процесса холодной прокатки | |||

| М.: Металлургия,1971 | |||

| с | |||

| Приспособление для градации давления в воздухопроводе воздушных тормозов | 1921 |

|

SU193A1 |

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| Устройство для автоматического управления моталкой непрерывного стана холодной прокатки | 1977 |

|

SU728952A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-01-07—Публикация

1984-07-04—Подача