4

сл to

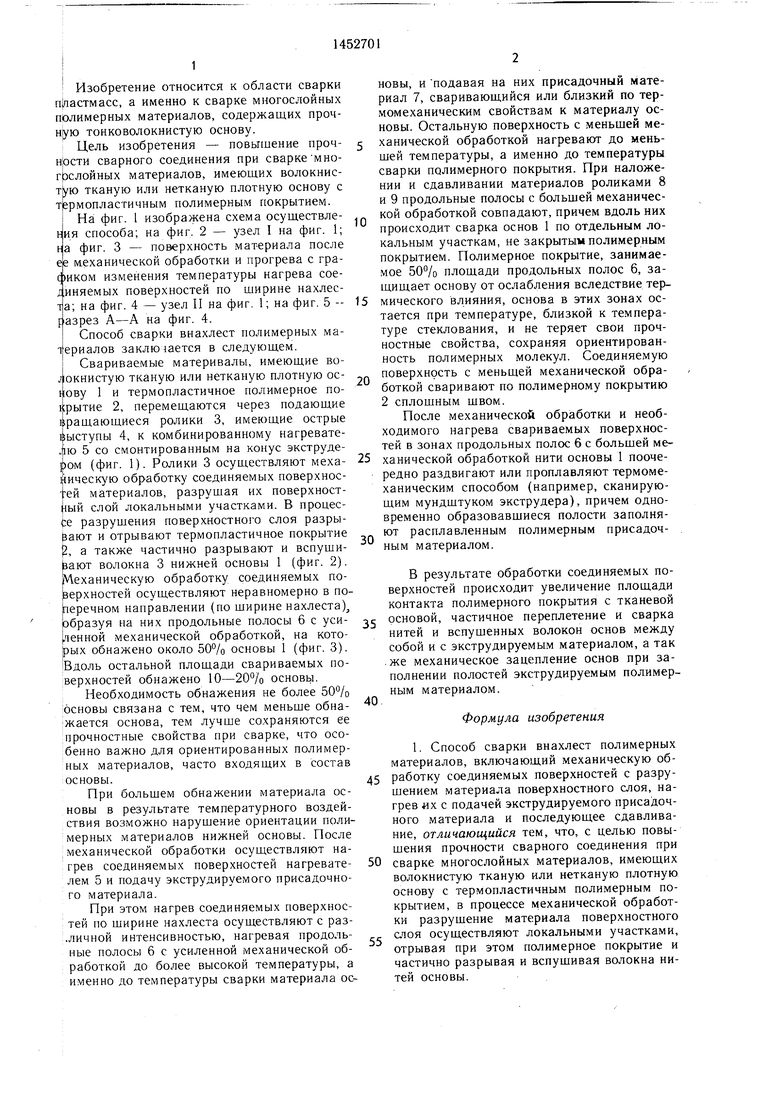

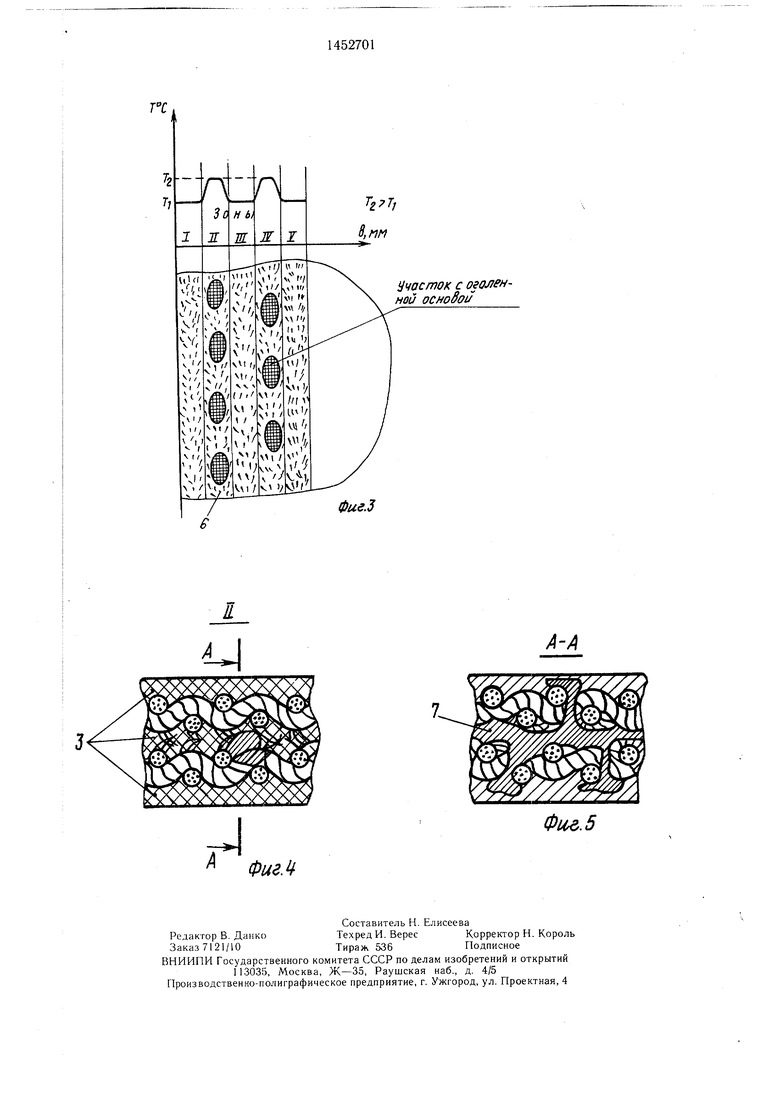

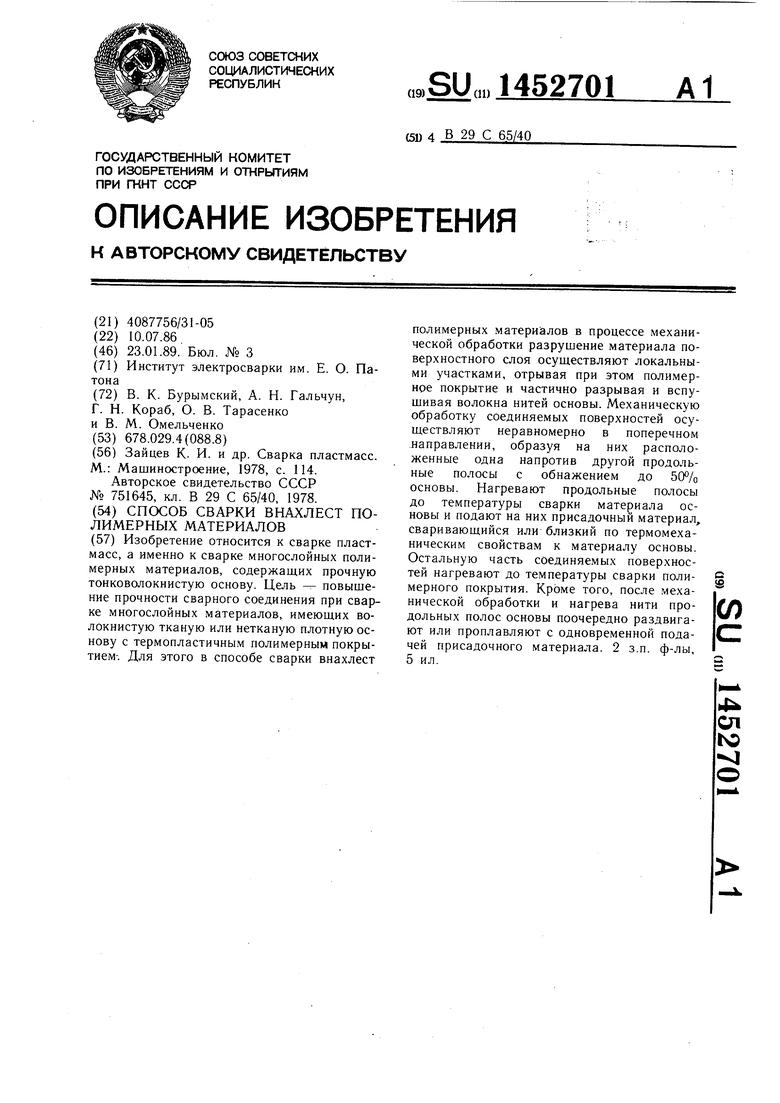

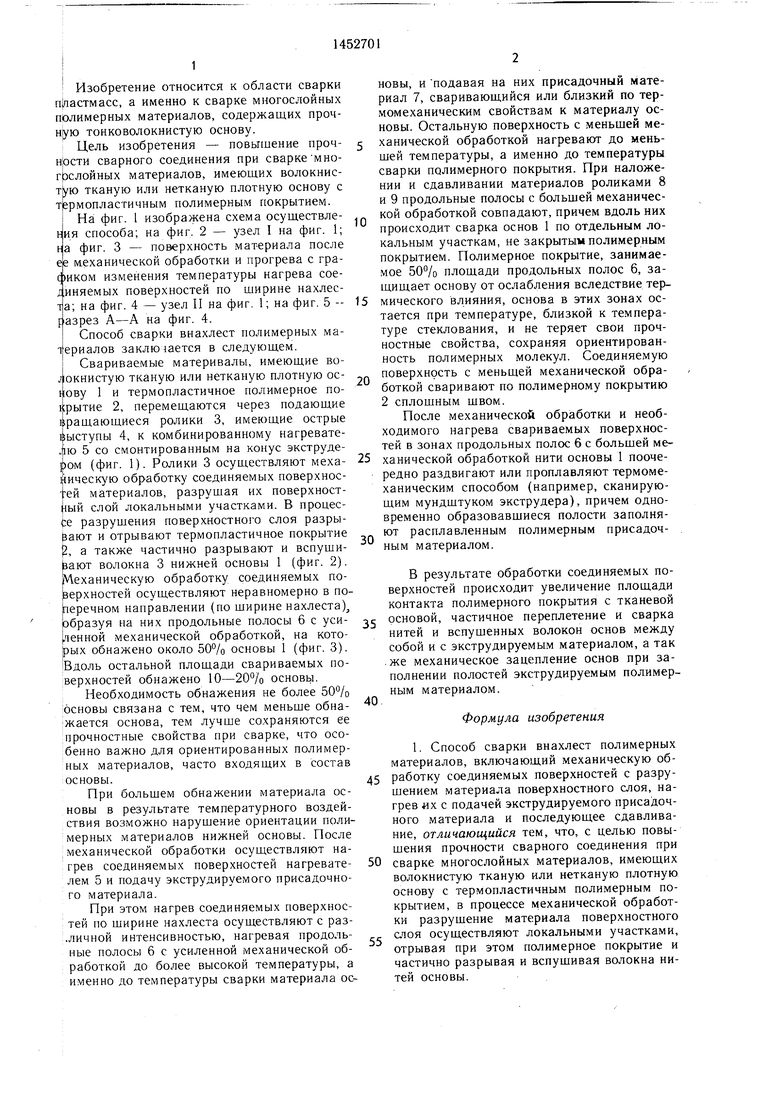

Изобретение относится к области сварки пластмасс, а именно к сварке многослойных полимерных материалов, содержащих прочную тонковолокнистую основу. Цель изобретения - повышение проч- н|ости сварного соединения при сварке мно- г|эслойных материалов, имеющих волокнистую тканую или нетканую плотную основу с термопластичным полимерным покрытием. I На фиг. 1 изображена схема осуществления способа; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - поверхность материала после ее механической обработки и прогрева с графиком изменения температуры нагрева сое- иняемых поверхностей по ширине нахлес- та; на фиг. 4 - узел II на фиг. 1; на фиг. 5 -- разрез А-А на фиг. 4.

Способ сварки внахлест полимерных ма- ериалов заключается в следующем.

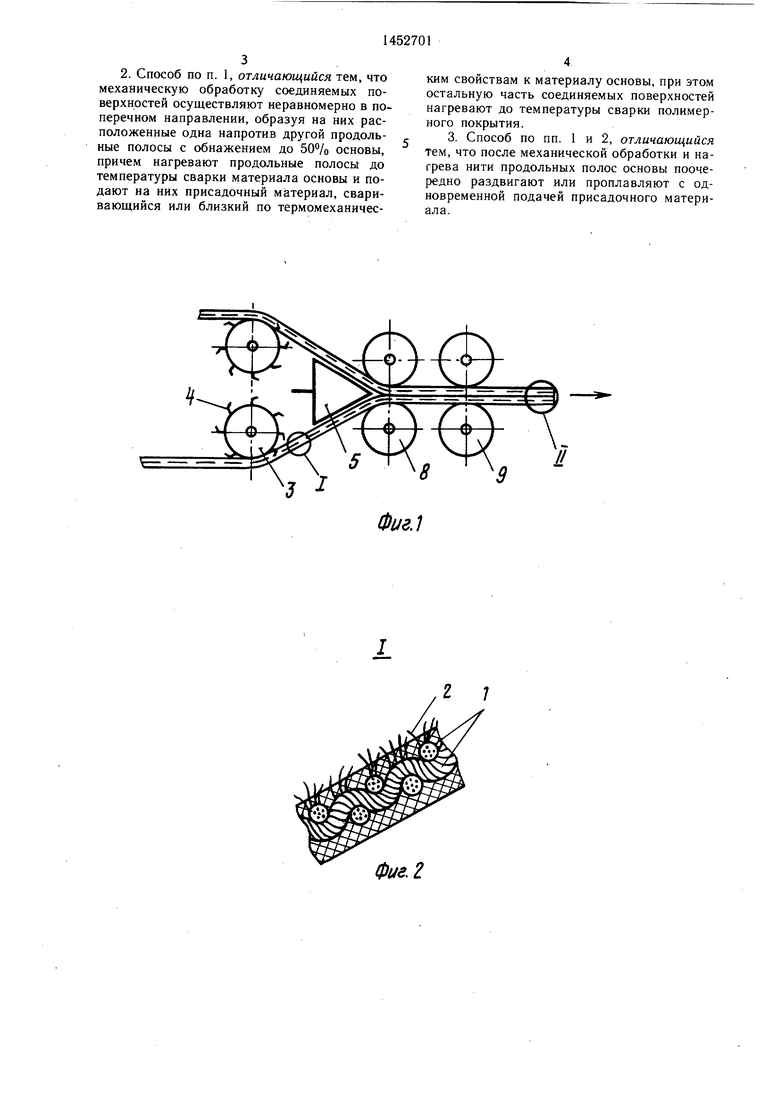

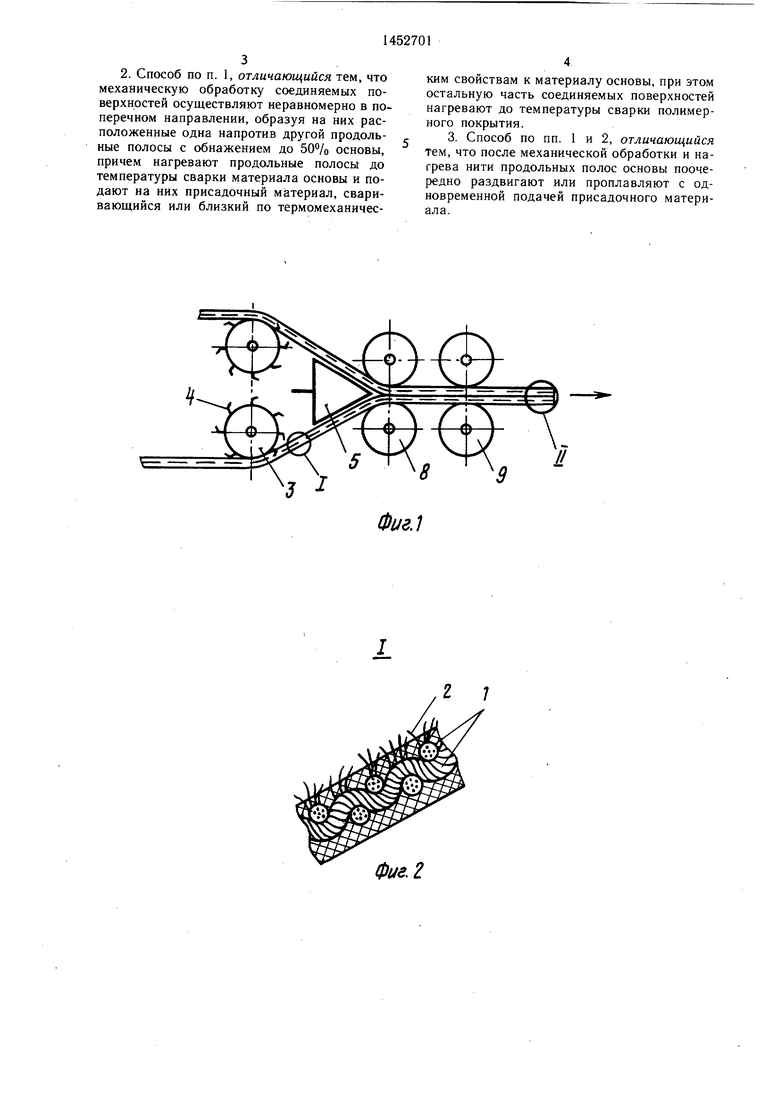

Свариваемые материвалы, имеющие во- юкнистую тканую или нетканую плотную основу 1 и термопластичное полимерное по- 1 рытие 2, перемещаются через подающие пращающиеся ролики 3, имеющие острые кыступы 4, к комбинированному нагревателю 5 со смонтированным на конус экструде- )ом (фиг. 1). Ролики 3 осуществляют меха- 1сическую обработку соединяемых поверхнос- -ей материалов, разрушая их поверхностный слой локальными участками. В процес- Се разрушения поверхностного слоя разры- &ают и отрывают термопластичное покрытие , а также частично разрывают и вспуши- Ьают волокна 3 нижней основы 1 (фиг. 2). Механическую обработку соединяемых по- рерхностей осуществляют неравномерно в по- еречном направлении (по щирине нахлеста), Ьбразуя па них продольные полосы б с уси- ленной механической обработкой, на кото- рых обнажено около 50% основы 1 (фиг. 3). 1Вдоль остальной площади свариваемых поверхностей обнажено 10-20% основьь

Необходимость обнажения не более 50% основы связана с тем, что чем меньше обнажается основа, тем лучше сохраняются е е прочностные свойства при сварке, что особенно важно для ориентированных полимерных материалов, часто входяших в состав основы.

При большем обнажении материала основы в результате температурного воздействия возможно нарушение ориентации полимерных материалов нижней основы. После механической обработки осуществляют нагрев соединяемых поверхностей нагревателем 5 и подачу экструдируемого присадочного материала.

При этом нагрев соединяемых поверхностей по ширине нахлеста осуществляют с раз- .личной интенсивностью, нагревая продольные полосы 6 с усиленной механической обработкой до более высокой температуры, а именно до температуры сварки материала основы, и подавая на них присадочный материал 7, сваривающийся или близкий по термомеханическим свойствам к материалу основы. Остальную поверхность с меньшей механической обработкой нагревают до мень- щей температуры, а именно до температуры сварки полимерного покрытия. При наложении и сдавливании материалов роликами 8 и 9 продольные полосы с больщей механической обработкой совпадают, причем вдоль них

происходит сварка основ 1 по отдельным локальным участкам, не закрытым полимерным покрытием. Полимерное покрытие, занимаемое 50% площади продольных полос 6, защищает основу от ослабления вследствие термического влияния, основа в этих зонах остается при температуре, близкой к температуре стеклования, и не теряет свои прочностные свойства, сохраняя ориентированность полимерных молекул. Соединяемую поверхность с меньшей механической обра- боткой сваривают по полимерному покрытию

2 СПЛОЩНЫМ ЩВОМ.

После механической обработки и необходимого нагрева свариваемых поверхностей в зонах продольных полос 6 с большей механической обработкой нити основы 1 пооче- редно раздвигают или проплавляют термомеханическим способом (например, сканирующим мундштуком экструдера), причем одновременно образовавшиеся полости заполняют расплавленным полимерным присадочным материалом.

В результате обработки соединяемых поверхностей происходит увеличение площади контакта полимерного покрытия с тканевой с основой, частичное переплетение и сварка нитей и вспушенных волокон основ между собой и с экструдируемым материалом, а так ,же механическое зацепление основ при заполнении полостей экструдируемым полимерным материалом. 0

Формула изобретения

1. Способ сварки внахлест полимерных материалов, включающий механическую об5 работку соединяемых поверхностей с разру- щением материала поверхностного слоя, нагрев их с подачей экструдируемого присадочного материала и последующее сдавливание, отличающийся тем, что, с целью повы- щения прочности сварного соединения при

0 сварке многослойных материалов, имеющих волокнистую тканую или нетканую плотную основу с термопластичным полимерным покрытием, в процессе механической обработки разрущение материала поверхностного слоя осуществляют локальными участками,

отрывая при этом полимерное покрытие и частично разрывая и вспушивая волокна нитей основы.

2. Способ по п. 1, отличающийся тем, что механическую обработку соединяемых поверхностей осуществляют неравномерно в поперечном направлении, образуя на них расположенные одна напротив другой продольные полосы с обнажением до 50% основы, причем нагревают продольные полосы до температуры сварки материала основы и подают на них присадочный м;атериал, сваривающийся или близкий по термомеханическим свойствам к материалу основы, при этом остальную часть соединяемых поверхностей нагревают до температуры сварки полимерного покрытия.

3. Способ по пп. 1 и 2, отличающийся тем, что после механической обработки и нагрева нити продольных полос основы поочередно раздвигают или проплавляют с одновременной подачей присадочного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| САНИРУЮЩИЙ РУКАВ ДЛЯ ТРУБОПРОВОДОВ | 1996 |

|

RU2102649C1 |

| БЕСКОНЕЧНАЯ ЛЕНТА, ПРИМЕНЯЕМАЯ В БУМАЖНОМ ПРОИЗВОДСТВЕ, СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОЙ ЛЕНТЫ, ОСНОВА ДЛЯ ИЗГОТОВЛЕНИЯ ТАКОЙ ЛЕНТЫ И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОЙ ОСНОВЫ | 2004 |

|

RU2362852C2 |

| УСТРОЙСТВО ДЛЯ РЕГИСТРАЦИИ СУММАРНОЙ МЕСТНОЙ ДОЗЫ ФОНОВОГО ВЫСОКОЭНЕРГЕТИЧЕСКОГО ИЗЛУЧЕНИЯ | 1989 |

|

RU2042962C1 |

| МНОГОСЛОЙНАЯ ТРУБА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2293897C1 |

| ЭЛЕКТРОНАГРЕВАТЕЛЬ И СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВОГО НАГРЕВАТЕЛЬНОГО ЭЛЕМЕНТА ДЛЯ НЕГО | 2011 |

|

RU2483493C2 |

| ПОКРЫТИЕ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА, СПОСОБ ЕГО НАНЕСЕНИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБОПРОВОДА, ДВУХСЛОЙНАЯ ЗАГОТОВКА УКАЗАННОГО ПОКРЫТИЯ И СПОСОБ ПОЛУЧЕНИЯ ЭТОЙ ЗАГОТОВКИ | 1996 |

|

RU2184304C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ | 2004 |

|

RU2272953C1 |

| Способ сварки термопластичных полимерных материалов | 1987 |

|

SU1512803A1 |

| ЭЛАСТИЗИРОВАННЫЙ ОДНОРАЗОВЫЙ ПРЕДМЕТ ОДЕЖДЫ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2090172C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОНИЧЕСКОГО НЕТКАНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2618468C2 |

Изобретение относится к сварке пластмасс, а именно к сварке многослойных полимерных материалов, содержащих прочную тонковолокнистую основу. Цель повышение прочности сварного соединения при сварке многослойных материалов, имеющих волокнистую тканую или нетканую плотную основу с термопластичным полимерным покрытием-. Для этого в способе сварки внахлест полимерных материалов в процессе механической обработки разрушение материала поверхностного слоя осуществляют локальными участками, отрывая при этом полимерное покрытие и частично разрывая и вспу- шивая волокна нитей основы. Механическую обработку соединяемых поверхностей осуществляют неравномерно в поперечном направлении, образуя на них расположенные одна напротив другой продольные полосы с обнажением до 50% основы. Нагревают продольные полосы до температуры сварки материала основы и подают на них присадочный материал, сваривающийся или близкий по термомеха- ническим свойствам к материалу основы. Остальную часть соединяемых поверхностей нагревают до температуры сварки полимерного покрытия. Кроме того, после механической обработки и нагрева нити продольных полос основы поочередно раздвигают или проплавляют с одновременной подачей присадочного материала. 2 з.п. ф-лы, 5 ил. о (Л

//г.;

Фиг 2

Фие.З

Фиг Л

Участок с ной осноёой

А-А

Фи.5

| Зайцев К | |||

| И | |||

| и др | |||

| Сварка пластмасс | |||

| М.: Машиностроение, 1978, с | |||

| Способ получения борнеола из пихтового или т.п. масел | 1921 |

|

SU114A1 |

| Устройство для сварки термопластов | 1978 |

|

SU751645A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1989-01-23—Публикация

1986-07-10—Подача