Изобретение относится к области сварки пластмасс и может найти применение при сварке тканых, пленочных и листовых термопластичных материалов.

Цель изобретения - повышение прочности и гибкости сварного шва при сварке пленочных и синтетических тканых материалов.

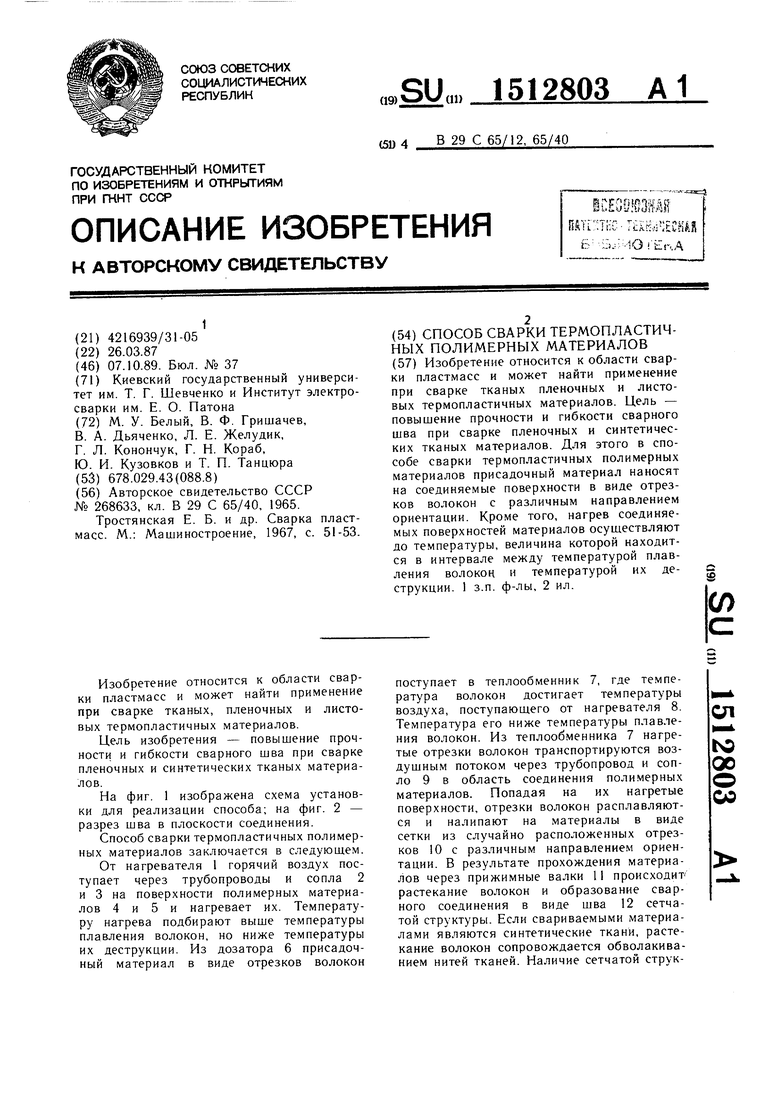

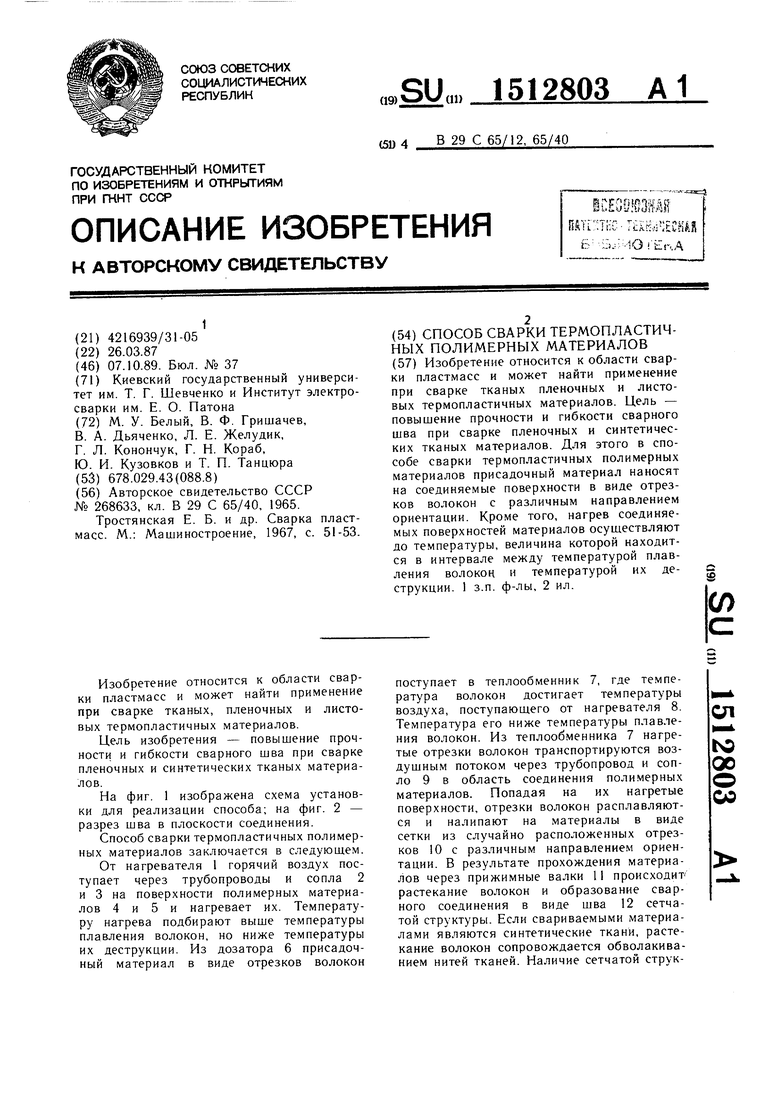

На фиг. 1 изображена схема установки для реализации способа; на фиг. 2 - разрез шва в плоскости соединения.

Способ сварки термопластичных полимерных материалов заключается в следующем.

От нагревателя 1 горячий воздух поступает через трубопроводы и сопла 2 и 3 на поверхности полимерных материалов 4 и 5 и нагревает их. Температуру натрева подбирают выше температуры плавления волокон, но ниже температуры их деструкции. Из дозатора 6 присадочный материал в виде отрезков волокон

поступает в теплообменник 7, где температура волокон достигает температуры воздуха, поступающего от нагревателя 8. Температура его ниже температуры плавления волокон. Из теплообменника 7 нагретые отрезки волокон транспортируются воздушным потоком через трубопровод и сопло 9 в область соединения полимерных материалов. Попадая на их нагретые поверхности, отрезки волокон расплавляются и налипают на материалы в виде сетки из случайно расположенных отрезков 10 с различным направлением ориентации. В результате прохождения материалов через прижимные валки 11 происходит растекание волокон и образование сварного соединения в виде шва 12 сетчатой структуры. Если свариваемыми материалами являются синтетические ткани, растекание волокон сопровождается обволакиванием нитей тканей. Наличие сетчатой струксл

N9

00

о

ОО

туры создает несплошность соединения и как следствие этого обеспечивает гибкость, уменьшение ломкости при многократных деформациях, повышение прочности шва при его вытяжке.

Нагрев соединяемых поверхностей матери - алов до температуры, величина которой находится в интервале между температурой плавления волокон и температурой их деструкции, обеспечивает расплавление нанесенного присадочного материала и сплавление волокон с основным материалом.

Пример. Установка для реализации способа имеет следующие технологические характеристики.

Максимальная мощность нагревателя 8 равна 200 Вт, нагревателя I-600 Вт. Мощности нагревателей могут регулироваться в пределах 30-100% от максимальной. Нагреваемым газом является воздух пневмосети, к которой установка подключена через редуктор (не показан), обеспечивающий раздельную регулировку избыточного давления воздуха на входе в каждый нагреватель в пределах 0-0,5 ат. Температура воздуха может устанавливаться в зависимости от регулировки нагревателей в пределах 120-250°С. Тянуще- прижимной механизм обеспечивает скорость протяжки материалов (скорость сварки) в пределах 25-100 см/мин, а прижимной валок - усилие сварки 0,2-1,5 кгс. Свариваемыми материалами являются ленты из пол и вини л хлорида толщиной 90 мкм.

Отрезки полимерных волокон изготовлены из винилита (сополимер винилхлорида с винил- ацетатом (20%) диаметром 15 мкм, длиной 5-15 мм. Температура их термической

деструкции не превышает 260°С.

Устанавливаютскоростьсварки

60 см/мин, температуру воздуха в нагревателе 8 равной 105°С. Расход волокон устанавливают из расчета 3-5 г/дм,

что соответствует нанесению их на поверхности свариваемых материалов с линейной скважностью 6-10. Температуру воздуха в нагревателе 1 (160°С) подбирают по результатам пробных сварок, добиваясь требуемых характеристик качества сварного

соединения (его максимальной прочности).

Формула изобретения

1.Способ сварки термопластичных поли- мерных материалов, включающий нагрев

соединяемых поверхностей материалов и нанесение на них нагретого присадочного материала, отличающийся тем, что, с целью повыщения прочности и гибкости сварного шва при сварке пленочных и синтети- ческих тканых материалов, присадочный материал наносят на соединяемые повех- ности в виде отрезков волокон с различным направлением ориентации.

2.Способ по п. 1. отличающийся тем, что нагрев соединяемых поверхностей

материалов осуществляют до те.мпературы, величина которой находится в интервале между температурой плавления волокон и температурой их деструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки внахлест полимерных материалов | 1986 |

|

SU1452701A1 |

| Способ сварки излучением термопластичных полимерных пленок | 1987 |

|

SU1502396A1 |

| Способ сварки термопластичных полимерных пленок | 1988 |

|

SU1599238A1 |

| Способ сварки термопластичных полимерных материалов | 1990 |

|

SU1808727A1 |

| Способ сварки полимерных материалов | 1987 |

|

SU1497033A1 |

| ТРУБОПРОВОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2177099C1 |

| СПОСОБ ФОРМОВАНИЯ УСИЛИВАЮЩИХ УТОЛЩЕНИЙ НА ИЗДЕЛИЯХ ИЗ ГИБКИХ ПОЛОТЕН В МЕСТАХ ПЕРЕСЕЧЕНИЯ СВАРНЫХ ШВОВ МЕТОДОМ ВЫСОКОЧАСТОТНОЙ СВАРКИ | 2023 |

|

RU2823891C1 |

| Способ сварки термопластичных полимерных материалов | 1989 |

|

SU1699796A1 |

| МЕШОК ИЗ ПОЛИМЕРНОЙ, В ЧАСТНОСТИ ИЗ ПОЛИОЛЕФИНОВОЙ ТКАНИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1995 |

|

RU2109666C1 |

| Устройство для сварки термопластичных пленок | 1982 |

|

SU1073113A1 |

Изобретение относится к области сварки пластмасс и может найти применение при сварке тканых пленочных и листовых термопластичных материалов. Цель - повышение прочности и гибкости сварного шва при сварке пленочных и синтетических тканых материалов. Для этого в способе сварки термопластичных полимерных материалов присадочный материал наносят на соединяемые поверхности в виде отрезков волокон с различным направлением ориентации. Кроме того, нагрев соединяемых поверхностей материалов осуществляют до температуры, величина которой находится в интервале между температурой плавления волокон и температурой их деструкции. 1 з.п. ф-лы, 2 ил.

От mee/iocemu

8

77

фиг.1

)

C)

иг.г

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ ИЗ ТЕРМОПЛАСТОВ | 0 |

|

SU268633A1 |

| Солесос | 1922 |

|

SU29A1 |

| Тростянская Е | |||

| Б | |||

| и др | |||

| Сварка пластмасс | |||

| М.: Машиностроение, 1967, с | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

Авторы

Даты

1989-10-07—Публикация

1987-03-26—Подача