4ik

эо X

1452788

Изобретение относится к способам

получения кубического метафосфата алюминия А14()з с размером кристаллов 0,5-1,0 мм для гфоизводства оптического стекловолокна.

Целью изобретения является увеличение выхода целевого продукта.

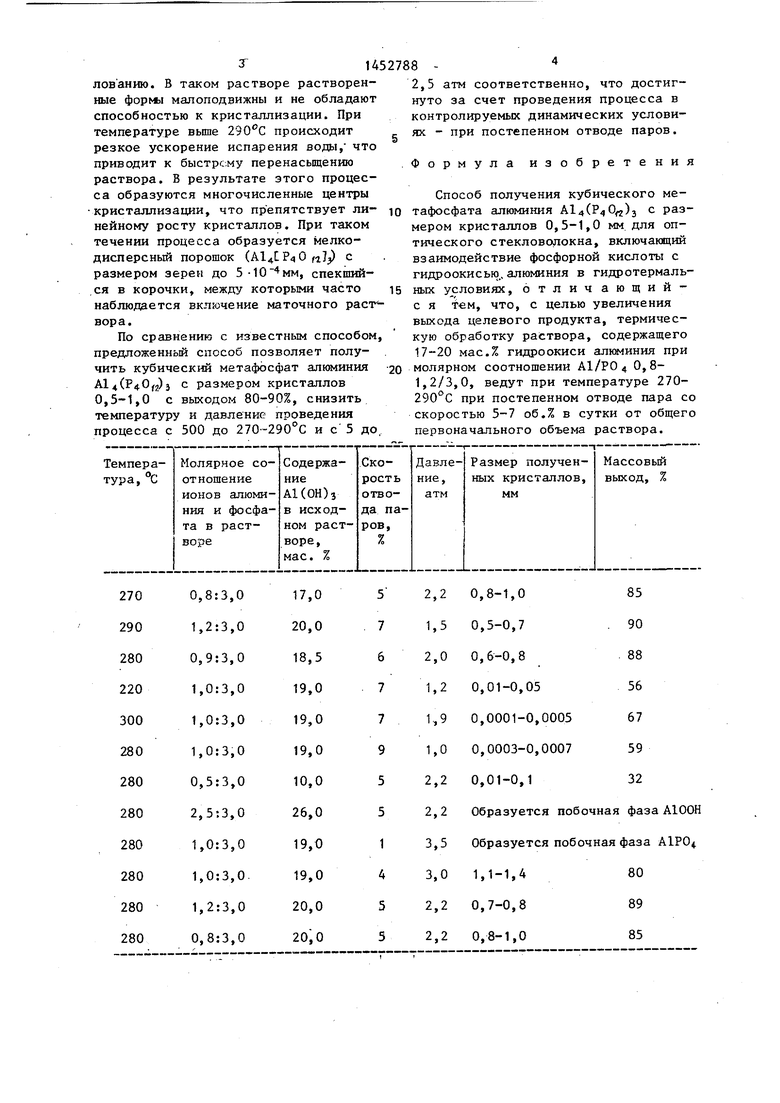

П р и м е р. В цилиндрический стакан, емкостью 2 л, запивают 1200 мл 7,3 М раствора ортофосфорной кислоты, затем через воронку засыпают 200 г свежеприготовленной сухой гидроокиси алюминия. Приготовленную смесь.тщательно перемешивают с помощью механической мешалки с кварцевыми или фторопластовыми лопастями I до полного растворения АКОН) . При- I готовленньй раствор заливают во фтоРезультаты проведения процесса представлены в таблице.

Существенность физико-химически параметров способа, обеспечивакяцих реализацию изобретения, заключается в следукщем.

Скорость отвода испаряющегося раствора, равная 5-7% от общего пе 10 воначального объема раствора в сут обеспечивает тем же заданное в сис теме А1 (ОН), -НзР04 - НгО давление 1,5-2,5 атм. С уменьшением скорост отвода паров менее 5% давление в с 15 теме возрастает и превышает 2,5 ат размер кристаллических зерен увели вается до 1,1-1,4 мм, причем кристаллы образуют сростки, между кото рыми остается маточньй раствор, чт

ропластовьй или кварцевьй стакан, ко-20 уменьшает массовьй выход и качестторьй помещают в стальной тонкостен- ньй реактор и последний плотно закрывают крышкой, используя в качестве уплотнения фотопластовое кольцо. I В закрывагацую крьшпсу герметически вмонтирована фторопластовая трубка, используемая для отвода паров в накопитель, охлаждаемый водой.

Подготовлеиньй реактор помещают в электрическую печь сопротивления, где его нагревают со скоростью 20 С IB час до 270 С. При установлении стационарного режима кран открывают и отводят испаряющийся раствор со скоростью 5% от первоначального объема (50 мп/сут), при этом давление IB реакторе составляет 2,2±0,5 атм, ;В результате отвода паров раствора |последний перенасыщается и из него выпадают монокристаллы .г) |0птимальньй процесс испарения протекает в течение 500 ч.

Полученные кристаллы кристалли25

30

35

40

во кристаллшзеской пмхты кубическо го метафосфата. При снижении скоро ти отвода паров до 1%, давление в системе превышает 3,5 атм, что спо собствует к преобладакщему образова нию другой фазы - ортофосфату алюминия А1РО., .

При увеличении скорости отвода паров более 7% давление в системе уменьшается ниже 1,5 атм,скорость и парения раствора резко увеличивается, что приводит к значительному ег перенасыщению. Большое перенасыщение инициирует образование значител ного числа центров кристаллизации, препятств ующих линейному росту крис таллов, и полученньй продукт-предст вляет собой порошок и сростки, содержащие остатки маточного раствора

При уменьшении молярного соотношения ионов алюминия и фосфора в растворе менее 0,8-3,0 количество не прореагирова.нной ортофосфорной кислоты возрастает, приводит к

-- .l.. .Ч. 11 113 . i Л

зуются в кубической сингонии в прост- уменьшению выхода продукта и переранственной группе Т43 d с параметрами элементарной ячейки

а 13,730 А, ,

Размер зерен кристаллов 0,8-1,0 мм. Иассовьй выход продукта составляет 85%.

Аналогично приведенному примеру получают метафосфат алюминия, изменяя температуру и скорость отвода паров, концентрацию и соотношение фосфорной кислоты, и гидроокиси алюминия в исходном растворе„

расходу кислоты. С увеличением молярного соотношения- ионов алюминия и фосфора в растворе более 1,. 2:3,0 наблюдается недостаток Р01,.-группы,

50 это приводит к выпаданию побочной фазы А100Н, что снижает выход основ ного продукта.

При температуре ниже 270°С происходит в основном испарение воды,

gj а испарение растворенных форм фос-. фата не происходит, что приводит к быстрому нарастанию .вязкости раст- вора за счет создания фосфатных полимеров и в дальнейшем к его стекРезультаты проведения процесса представлены в таблице.

Существенность физико-химических параметров способа, обеспечивакяцих реализацию изобретения, заключается в следукщем.

Скорость отвода испаряющегося раствора, равная 5-7% от общего пер- воначального объема раствора в сутки, обеспечивает тем же заданное в системе А1 (ОН), -НзР04 - НгО давление 1,5-2,5 атм. С уменьшением скорости отвода паров менее 5% давление в сис- теме возрастает и превышает 2,5 атм, размер кристаллических зерен увеличивается до 1,1-1,4 мм, причем кристаллы образуют сростки, между которыми остается маточньй раствор, что

уменьшает массовьй выход и качест5

0

5

0

во кристаллшзеской пмхты кубического метафосфата. При снижении скорости отвода паров до 1%, давление в системе превышает 3,5 атм, что способствует к преобладакщему образованию другой фазы - ортофосфату алюминия А1РО., .

При увеличении скорости отвода паров более 7% давление в системе уменьшается ниже 1,5 атм,скорость испарения раствора резко увеличивается, что приводит к значительному его перенасыщению. Большое перенасыщение инициирует образование значительного числа центров кристаллизации, препятств ующих линейному росту кристаллов, и полученньй продукт-представляет собой порошок и сростки, содержащие остатки маточного раствора.

При уменьшении молярного соотношения ионов алюминия и фосфора в растворе менее 0,8-3,0 количество не прореагирова.нной ортофосфорной кислоты возрастает, приводит к

-- .l.. .Ч. 11 113 . i Л

уменьшению выхода продукта и перерасходу кислоты. С увеличением молярного соотношения- ионов алюминия и фосфора в растворе более 1,. 2:3,0 наблюдается недостаток Р01,.-группы,

это приводит к выпаданию побочной фазы А100Н, что снижает выход основного продукта.

При температуре ниже 270°С происходит в основном испарение воды,

а испарение растворенных форм фос-. фата не происходит, что приводит к быстрому нарастанию .вязкости раст- вора за счет создания фосфатных полимеров и в дальнейшем к его стек,. ях - при постепенном отводе паров. э

.Формула изобретения

3 1452788 -

лов анию. В таком растворе растворен-2,5 атм соответственно, что достигные формы малоподвижны и не обладаютнуто за счет проведения процесса в

способностью к кристаллизации. Приконтролируемых динамических услови- температуре выше 290 С происходит резкое ускорение испарения воды, что приводит к быстрому перенасыщению раствора. В результате этого процесса образуются многочисленные центрыСпособ получения кубического ме кристаллизации, что препятствует ли- igтафосфата алюминия разнейному росту кристаллов. При такоммером кристаллов 0,5-1,0 мм для оптечении процесса образуется мелко-тического стекловолокна, включающий

дисперсный порошок (. п1)) с .взаимодействие фосфорной кислоты с

размером зерен до , спекший-гидроокисью., алюминия в гидротермалься в корочки, между которыми часто isных условиях, отличающийнаблюдается включение маточного я тем, что, с целью увеличения

вора.выхода целевого продукта, термичесПо сравнению с известным способом, кую обработку раствора, содержащего

предложенный способ позволяет полу- .17-20 мас.% гидроокиси алкминия при

чить кубический метафосфат алюминия -20молярном соотношении А1/Р04 0,8А14(Р40«)з с размером кристаллов1,2/3,0, ведут при температуре 2700,5-1,0 с выходом 80-90%, снизить290°С при постепенном отводе пара со

температуру и давление проведенияскоростью 5-7 об.% в сутки от общего

процесса с 500 до 270-290°С и с 5 до.первоначального объема раствора.

ях - при постепенном отводе паров.

Формула изобретения

контролируемых динамических услови- Способ получения кубического ме

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления добавки для курительного табака или фильтрующих элементов | 1980 |

|

SU1151192A3 |

| Способ получения фосфатов элементов III группы гидротермальным методом | 1990 |

|

SU1773953A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО L-АЛАНИНА | 2015 |

|

RU2712250C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ КУБИЧЕСКОГО НИТРИДА БОРА | 1991 |

|

RU2034642C1 |

| Способ получения натрий-цинкового метафосфата | 1988 |

|

SU1813710A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ КСИЛОЗЫ ИЗ РАСТВОРОВ | 1996 |

|

RU2177038C2 |

| Способ получения высокостехиометричных наноразмерных материалов на основе иттрий-алюминиевого граната с оксидами редкоземельных элементов | 2018 |

|

RU2689721C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО КУПОРОСА | 2019 |

|

RU2747674C1 |

| Способ получения малоагломерированных высокостехиометричных наноразмерных порошков прекурсора на основе иттрий-алюминиевого граната с катионами редкоземельных элементов | 2018 |

|

RU2699500C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХАРилоксиуксусной кислоты | 1972 |

|

SU343436A1 |

Изобретение относится к способам получения кубического метафосфа- та алюминия А14(Р40/2 з с размером кристаллов 0,5-1,0 мм для производства оптического стекловолокна. Целью изобретения является увеличение массового выхода продукта с размером кристаллических зерен 0,5-1,0 мм, Для этого процесс синтеза осуществляют в гидротермальных условиях при 270-290РС при постепенном отводе пара со скоростью 5-7 об.% в сутки от общего первоначального объема раствора, содержащего 17-20 мас.% гидроокиси алюминия при молярном соотношении А1/Р04 0,8-1,2/3,0. Ъы- ход целевого продукта 80-90%. 1 табл. (Л

0,8-1,085

0,5-0,7 . 90

0,6-0,888

0,01-0,05 56

0,0001-0,0005 67

0,0003-0,0007 59

0,01-0,132

Образуется побочная фаза А100Н

Образуется побочная фаза А1Р04.

1,1-1Н80

0,7-0,889

0,8-1,085

| Tsuhako Mitsnfon | |||

| -Bull | |||

| Chem | |||

| Soc | |||

| Jpn | |||

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| Кинематографический аппарат для получения и проектирования стереоскопических изображений при помощи одной пленки | 1922 |

|

SU1830A1 |

Авторы

Даты

1989-01-23—Публикация

1986-10-09—Подача