Изобретение относится к области цветной металлургии и химической промышленности, в частности к технологии получения медного купороса кристаллизацией из сернокислого раствора, и может быть использовано для промышленного получения мелкодисперсного медного купороса для применения в качестве ингредиента в минерально-витаминных смесях, премиксах (для производства комбикормов) для сельскохозяйственных животных, в том числе птиц.

Известен способ получения медного купороса из отработанного электролита, включающий нейтрализацию электролита при 70-80°С медьсодержащими материалами до остаточной концентрации свободной серной кислоты 0,5%, упаривание нейтрализованного раствора при 95-100°С и последующее охлаждение раствора медного купороса в механических кристаллизаторах с механическим перемешиванием, отделение кристаллов купороса от раствора центрифугированием. Отжатые на центрифуге кристаллы промывают и высушивают (Позин М.Е. Технология минеральных солей. Часть 1, Л., Химия, 1974 г., с. 688-689).

Недостатком этого способа является то, что кристаллизация идет с высокой степенью пресыщения растворов, которую нельзя регулировать. В результате образуются мелкие механически не прочные кристаллы медного купороса в виде двойников и сростков, которые образуют пылящие фракции до 15-20%. Это является причиной потерь продуктов при проведении операций центрифугирования, промывки сушки и затаривания кристаллов. В результате образования сростков кристаллов, происходит захват значительного количества маточного раствора с примесными элементами в промежутках между отдельно срастающимися блоками, что приводит к снижению качества продукта.

Известен также способ получения медного купороса из сернокислого раствора, включающий смешивание исходного раствора с предварительным нагретым маточным раствором, выпаривание смеси под вакуумом, кристаллизацию при непрерывной циркуляции суспензии через зону кипения. Суспензию кристаллов удаляют. Отделение маточного раствора проводят предварительным сгущением и отводом маточного раствора с мелкими кристаллами. Отвод маточного раствора с мелкими кристаллами осуществляют в режиме восходящего потока. При этом граничный размер кристаллов суспензии, направляемых на обезвоживание, регулируют гидродинамическим режимом, характеризующимся линейной скоростью восходящего потока в пределах 10-50 м/ч (пат. РФ №2586413, С01G 3/10, 2006).

Способ больше относится не к получению кристаллического продукта заданного химического состава, а к классификации кристаллического продукта определенного гранулометрического состава после получения кристаллов в вакуумном кристаллизаторе. К недостатку данного способа можно отнести сложность работы, в промышленных масштабах, с насыщенными растворами. При невысокой скорости движения растворов увеличивается возможность образования инкрустаций на стенках оборудования, что создает проблемы эксплуатации из-за изменения установленных нормированных гидродинамических режимов при сужении площадей сечения каналов движения раствора. Так же к недостатку способа относится и периодическая нижняя разгрузка колонны по мере накопления калиброванного продукта. В условиях непрерывной промышленной кристаллизации выгрузка суспензии проводится непрерывно или периодически, но кристаллы продукта, при этом, находятся во взвешенном состоянии. При накоплении кристаллического продукта на дне колонны возможно срастание между собой кристаллов, что делает невозможность выгрузки суспензии без предварительной промывки. Таким образом, в условиях промышленной непрерывной кристаллизации процесс на установке по получение кристаллов в узком диапазоне крупности является неустойчивым, требующим периодической промывки оборудования. В результате промывки появляются медесодержащие растворы, которые необходимо дополнительно концентрировать путем выпарки. Эффективность установки классификации можно было определить при предоставлении фракционного гранулометрического состава кристаллов, отобранных из вакуумного кристаллизатора для опыта по классификации для сравнительного анализа - гранулометрического фракционного состава до и после установки по классификации кристаллов.

Спорным является и утверждение экономии энергетических затрат при сравнении со способом получения медного купороса из сернокислых растворов (пат. РФ №2255046, 2005), так как дополнительно к вакуум - кристаллизатору необходима дополнительна установка (пульсационная колонна с коническим отстойником) с затратами энергии на работу насоса и пульсатора.

Наиболее близкими по технической сущности с предлагаемым являются следующие способы:

1. Способ получения медного купороса из сернокислых растворов, включающий смешивание исходного раствора с предварительно нагретым маточным раствором, выпаривание и кристаллизацию его при степени концентрирования раствора 2,5 - 3,3 и непрерывную циркуляцию через зону кипения образующейся суспензии кристаллов медного купороса с кратностью 30-50. Сепаратно отбираемый из зоны кристаллизации маточный раствор нагревают на 5-15°С выше температуры кристаллизации медного купороса и смешивают с циркулирующей суспензией (пат. РФ №2071942, С01G 3/10, 1993).

2. Способ получения медного купороса из сернокислого раствора включает смешивание исходного раствора с предварительно нагретым маточным раствором, выпаривание смеси под вакуумом и кристаллизацию при непрерывной циркуляции суспензии через зону кипения. Затем следует отвод части маточного раствора с мелкими кристаллами из зоны кристаллизации, нагрев маточного раствора и возвращение на стадию смешивания и удаление суспензии кристаллов с последующим отделением маточного раствора предварительным сгущением, отвод маточного раствора с мелкими кристаллами, нагрев маточного раствора и возвращение на стадию смешивания. После предварительного сгущения суспензия подается на окончательное сгущение и отделение маточного раствора с мелкими фракциями кристаллов с последующей подачей маточного раствора на стадию предварительного сгущения. Скорость истечения раствора при циркуляции поддерживается в пределах 10-20 м/сек (пат. РФ №2255046, С01G 3/10, 2005 - принят за прототип).

Недостатком данных способов - невозможность получения медного купороса более высокой химической чистоты, чем соответствия марке 1А по ГОСТ 19347 -2014. При этом объем выпуска медного купороса марки 1А из исходного нейтрализованного раствора не превышает 60% (пат. РФ №2255046, 2005). Увеличение выпуска марки 1А возможно осуществить только через растворение кристаллов более низкого качества по химическому составу и перекристаллизацией, что потребует дополнительные энергетические затраты.

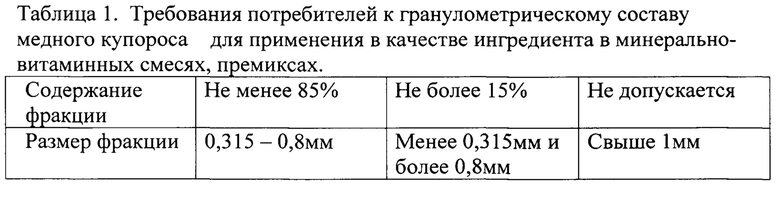

Еще одним недостатком известных способов, в свете задачи получения медного купороса для сельского хозяйства, кроме получения медного купороса более качественного по химическому составу, невозможность выполнения требований потребителей по гранулометрическому составу, необходимого для применения в качестве ингредиента в минерально-витаминных смесях, премиксах, например в соответствии с Таблицей 1.

Задача - создание способа промышленного получения медного купороса высшего сорта марки А по ГОСТ 19347-2014 для применения в качестве ингредиента в минерально-витаминных смесях, премиксах (для производства комбикормов) для сельскохозяйственных животных, в том числе птиц, а также в сельском хозяйстве в качестве фунгицида для защиты растений от болезней (мировая тенденция - рост потребности в химическом чистом медном купоросе для сельскохозяйственных нужд, особенно к снижению содержанию мышьяка, свинца, никеля).

Техническим результатом настоящего изобретения является стабильное получение кристаллов медного купороса высшего сорта марки А по ГОСТ 19347 - 2014 требуемого гранулометрического состава для применения в качестве ингредиента в минерально-витаминных смесях, премиксах.

Указанный технический результат достигается тем, что в заявленном способе получения медного купороса из сернокислых растворов, включающий смешивание исходного раствора с предварительно нагретым маточным раствором, выпаривание смеси под вакуумом, кристаллизацию при непрерывной циркуляции суспензии через зону кипения, сепаратный отвод части маточного раствора из зоны кристаллизации, нагрев его и возвращение на стадию смешивания и удаление части суспензии кристаллов с последующим отделением маточного раствора, согласно технического решения, выпаривание смеси под вакуумом и кристаллизацию проводят до степени концентрирования 1,1 - 2,5 с поддержанием концентрации серной кислоты в растворе при кристаллизации в пределах 25 - 55 г/дм3, непрерывное удаление части суспензии из системы на фильтрацию производят из нисходящего потока ниже зоны кристаллизации, после сепаратного отвода части маточного раствора, с линейной скоростью 1,0-1,8 м/с, а скорость истечения раствора при циркуляции поддерживают в пределах от 20-45 м/с, маточный раствор, после отделения кристаллов и добавления концентрированной серной кислоты, конденсата, образующегося при выпарке, и свежей воды, обогащают медью - медесодержащим материалом для нейтрализации свободной серной кислоты и снова отправляют на вакуум-выпаривание и кристаллизацию, при этом содержание меди в медесодержащем материале составляет не менее 98%.

Сущность заявляемого способа заключается в следующем.

Проводится растворение меди из медесодержащего материала, содержащего 98% меди, не менее (например, медного порошка полученного после пирометаллургической обработки медного лома), в предварительно приготовленном сернокислом растворе, который получен при первоначальном запуске производственной линии:

- путем смешивания свежей воды и кислоты серной. При непрерывной работе производственной линии:

- смешением маточного раствора, полученного после фильтрации суспензии и отделения кристаллов медного купороса, конденсата, образующегося в процессе выпарки, свежей воды (замещение уходящей с продуктом кристаллогидратной воды - CuSO4× 5Н2O) и добавления концентрированной серной кислоты.

Предварительно приготовленный сернокислый раствор поступает в замкнутую емкость для нейтрализации свободной серной кислоты. Затем в эту емкость вводится медесодержащий материал, в котором содержится меди не менее 98%, для взаимодействия с серной кислотой с образованием раствора сернокислой меди (CuSO4). Затем проводится осветление раствора от твердых нерастворимых частиц примесей, которые содержаться в медесодержащем материале. Осветленный раствор подвергается вакуум-выпариванию с одновременной кристаллизацией медного купороса. Причем, степень упаривания раствора не допускается выше 2,5, что в сочетании с чистотой медесодержащего материала (не менее 98,0% меди в материале), используемого для подготовки исходного раствора перед выпаркой и кристаллизацией, является важным параметром для стабильного промышленного получения кристаллов медного купороса в соответствие ГОСТ 19347- 2014 высшего сорта марки А. Увеличение степени упаривания раствора выше 2,5 приводит к загрязнению кристаллов примесями, концентрация которых выше допустимых для высшего сорта марки А по ГОСТ 19347 -2014. После удаления части суспензии из системы, суспензия поступает на фильтрацию (центрифугирование). Маточный раствор после отделения кристаллов в процессе фильтрации поступает на приготовление исходного раствора с последующим обогащением раствора медью, а кристаллы медного купороса на сушку и затаривание. При этом поступление вновь в систему определенного объема примесных металлов (никель, цинк, железо и др.) на стадиях - приготовление исходного раствора - растворение меди в исходном растворе, компенсируется выводом такового же объема примесей или более, с готовым продуктом, сохраняя, таким образом, постоянный уровень примесей в процессе выпарки и кристаллизации на определенном уровне, что позволяет при степени упаривания раствора при выпарке и кристаллизации не выше 2,5 и использовании медесодержащего материала на стадии растворения меди (обогащения раствора медью) с содержанием меди не ниже 98% получать химически чистые кристаллы медного купороса соответствующие высшему сорту марки А по ГОСТ 19347 -2014.

Другими важными параметрами получения кристаллов требуемого качества и гранулометрического состава в соответствии с требованиями, указанными в Таблице 1 является поддержание концентрации свободной серной кислоты в растворе при кристаллизации в пределах 25 - 55 г/дм3; непрерывное удаление части суспензии из системы на фильтрацию из нисходящего потока ниже зоны кристаллизации после сепаратного отвода части маточного раствора с линейной скоростью 1,0-1,8 м/сек; скорость истечения раствора из струйного насоса при циркуляции поддерживается в пределах от 20-45 м/сек. Снижение концентрации серной кислоты ниже 25 г/дм3 приводит к укрупнению гранулометрического состава кристаллов, при содержании свободной серной кислоты свыше 55 г/дм3 значительно увеличивается количество промывной воды при промывке от примесей при операции фильтрации кристаллов, что снижает выход кристаллов из-за частичного растворения. При увеличении содержания серной кислоты в растворе кристаллизации снижается растворимость сульфата меди, что приводит к увеличению степени пересыщения раствора, возрастает скорость образования зародышей и скорость роста кристаллов. При определенных гидродинамических режимах, создаются условия для блочного роста кристаллов, что может привести к увеличению степени агрегированности кристаллов (Матусевич Л.Н. Кристаллизация из растворов в химической промышленности. М.,1968. с. 115-118).

В результате образования сростков кристаллов, происходит захват маточного раствора с примесными элементами в промежутках между отдельно срастающимися блоками, что приводит к снижению, как качества продукта, так и к увеличению размера кристаллов. Поэтому для предотвращения образования сростков увеличена скорость истечения раствора струйного насоса, создающего циркуляцию суспензии, в пределах 20 - 45 м/сек. При данной скорости идет разрушение образовавшихся сростков кристаллов. Также изменяя линейную (объемную) скорость раствора истечения из сопла струйного насоса можно регулировать степень пересыщения раствора при кристаллизации при разных содержаниях свободной кислоты и меди, контролируя рост (размер) кристаллов, подбирая необходимый, для потребителя, гранулометрический состав продукта. Если скорость истечения раствора из сопла струйного насоса будет ниже 20 м/сек, то не происходит разрушение сростков кристаллов, при скорости выше 45 м/сек нарушается режим кипения и циркуляции растворов при кристаллизации.

Непрерывное удаление части суспензии из системы на фильтрацию из нисходящего потока ниже зоны кристаллизации после сепаратного отвода части маточного раствора с линейной скоростью 1,0-1,8 м/сек, необходимо для снижения попадания пылящих фракций (менее 0,1 мм) в продукт, которые частично теряются при пылении в момент упаковки, создают неблагоприятный экологическую обстановку в атмосфере цеха. В зоне кристаллизации происходит образование зародышей кристаллов с последующим ростом. При непрерывной промышленной кристаллизации часть мелких кристаллов, вновь образовавшихся, захватывается нисходящим потоком суспензии, но в зоне отвода части маточного раствора отделяются от нисходящего потока суспензии с маточным раствором, который в последующем нагревается, растворяя кристаллы, и подается снова в зону кристаллизации. Поэтому важно, для снижения количества кристаллов пылящих фракций производить отбор суспензии с продукционными кристаллами ниже зоны кристаллизации. Для стабильной работы процесса кристаллизации медного купороса в непрерывном режиме оптимальная линейная скорость потока суспензии при выводе из кристаллизационного оборудования составляет - 1,0-1,8 м/сек. При скорости ниже 1,0 м/сек начинается интенсивное образование инкрустаций на стенках труб, по которым удаляется суспензия вплоть до зарастания и прекращения удаления суспензии. Скорость выше 1,8 м/сек возможна, но при дополнительных энергетических затратах, например, откачки суспензии насосом. Скорость 1,8 м/сек максимальная при удалении суспензии из оборудования по пульпоотводящим трубам с учетом движущей силы процесса - уровня разницы давлений в сепараторе кристаллизатора и местом отвода суспензии на фильтрацию, а также определяется гидравлическим сопротивлением пульпоотводящего контура.

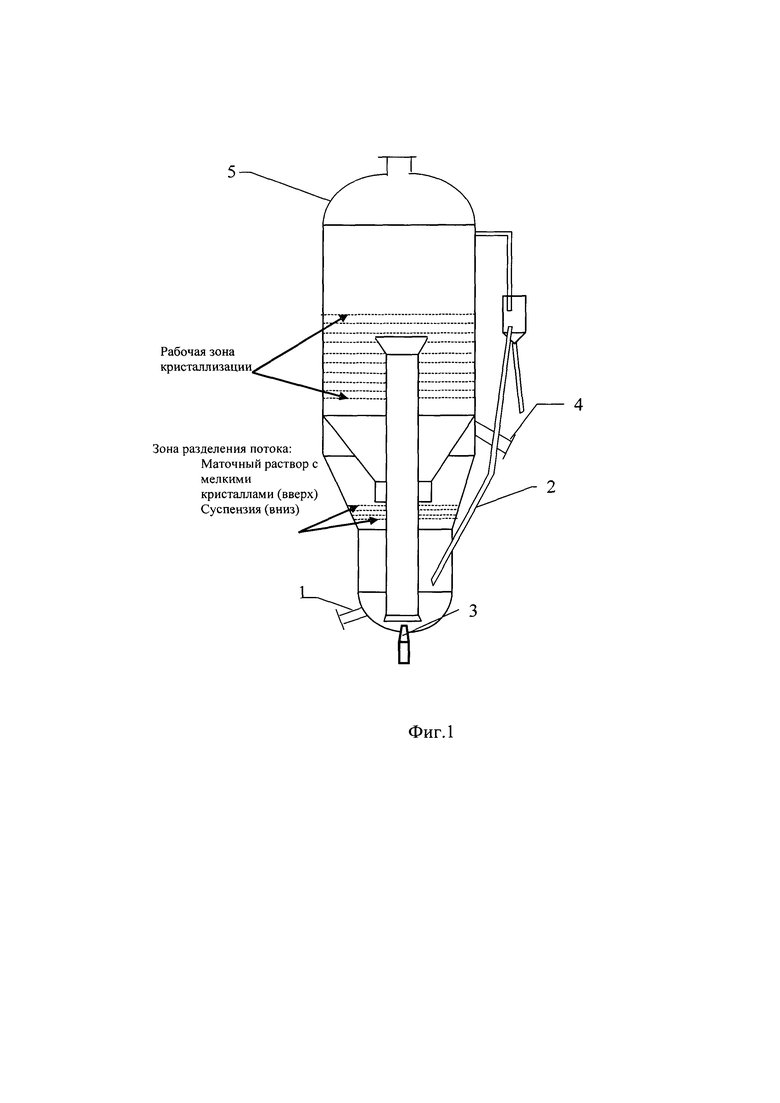

Для практического осуществления способа получения медного купороса используют промышленный выпарной вакуум-кристаллизатор с двойным циркуляционным контуром, представленный на Фиг. 1, где 1 - патрубок для подачи исходного раствора, 2 - выгрузка суспензии на фильтрацию (пульпоотводящий контур), 3 - струйный насос, 4 - отвод маточного раствора с мелкими кристаллами, 5 - сепаратор.

Осуществление способа иллюстрируется следующими примерами.

Пример 1. После нейтрализации сернокислого раствора медным порошком с содержанием меди 99, 8% получен исходный раствор с концентрацией меди (Сu) - 152,5 г/дм3 и свободной серной кислоты (H2SO4) - 26,46 г/дм3, который через патрубок (1) подается в вакуум выпарной кристаллизатор с расходом 5,15 м3/час. В аппарате этот раствор смешивается с циркулирующей во внутреннем контуре суспензией. Полученную смесь струей нагретого осветленного маточного раствора подсасывают при помощи струйного насоса (3). Скорость истечения маточного раствора из сопла струйного насоса составляет 28,9 м/с. В кристаллизаторе поддерживают температуру кипения раствора (38,0 -39,0)°С. Содержание свободной серной кислоты в растворе кристаллизации - 35,28 г/дм3, а степень концентрирования раствора составило 1,33. Непрерывное удаление части суспензии из системы на фильтрацию производили по пульпоотводящим трубам (2) из нисходящего потока ниже зоны кристаллизации после сепаратного отвода (4) части маточного раствора. Верхняя часть корпуса выпарного вакуум-кристаллизатора является сепаратором (5), где происходит разделение водяного пара и кипящего раствора. Водяной пар образующийся, при кипении раствора поступает на конденсацию. Получено 910 кг/час кристаллов медного купороса, соответствующих по химическому составу высшему сорту марки А по ГОСТ 19347 -2014. Отделенный от кристаллов маточный раствор и выпаренная вода (конденсат) возвращают на стадию приготовления исходного сернокислого раствора. Гранулометрический состав продукционных кристаллов соответствует требованиям представленным в Таблице 1: размер фракции 0,315 мм - 0,8 мм составляет 93 масс. %; размер фракции менее 0,315 мм и более 0,8 мм составляет масс. 7%; отсутствуют кристаллы размером свыше 1 мм.

Пример 2. После нейтрализации сернокислого раствора медным порошком с содержанием меди 99,7% получен исходный раствор с концентрацией меди (Сu) - 165,20 г/дм3 и свободной серной кислоты (H2SO4) - 28,91 г/дм3, который через патрубок (1) подается в вакуум выпарной кристаллизатор с расходом 4,83 м3/час. В аппарате этот раствор смешивается с циркулирующей во внутреннем контуре суспензией. Полученную смесь струей нагретого осветленного маточного раствора подсасывают при помощи струйного насоса (3). Скорость истечения маточного раствора из сопла струйного насоса составляет 30,3 м/с. В кристаллизаторе поддерживают температуру кипения раствора (40,0 - 41,0)°С. Содержание свободной серной кислоты в растворе составило 45,57 г/дм3, а степень концентрирования раствора - 1,58. Получено 820 кг/час кристаллов медного купороса, соответствующих по химическому составу высшему сорту марки А по ГОСТ 19347 - 2014. Отделенный от кристаллов маточный раствор и выпаренная вода (вторичный конденсат) возвращают на стадию приготовления исходного раствора. Гранулометрический состав продукционных кристаллов соответствует требованиям, представленным в Таблице 1: размер фракции 0,315 мм - 0,8 мм составляет 90 мас.%; размер фракции менее 0,315 мм и более 0,8 мм составляет мас. 10%; отсутствуют кристаллы размером свыше 1 мм.

Пример 3. После нейтрализации сернокислого раствора медным порошком с содержанием меди 99, 7% получен исходный раствор с концентрацией меди (Сu) - 166,1 г/дм3 и свободной серной кислоты (H2SO4) - 19,0 г/дм3, который через патрубок (1) подается в вакуум выпарной кристаллизатор с расходом 4,80 м3/ч. В аппарате этот раствор смешивается с циркулирующей во внутреннем контуре суспензией. Полученную смесь струей нагретого осветленного маточного раствора подсасывают при помощи струйного насоса (3). Скорость истечения маточного раствора из сопла струйного насоса составляет 17,5 м/с. В кристаллизаторе поддерживают температуру кипения раствора (40,0 - 41,0)°С. Содержание свободной серной кислоты в растворе составило - 40,0 г/дм3, а степень концентрирования раствора - 2,1. Получено 1052 кг/час кристаллов медного купороса, соответствующих по химическому составу высшему сорту марки А по ГОСТ 19347-2014. Отделенный от кристаллов маточный раствор и выпаренная вода (вторичный конденсат) возвращают на стадию приготовления исходного раствора. Гранулометрический состав продукционных кристаллов не соответствует требованиям, представленным в Таблице 1: размер фракции 0,315 мм - 0,8 мм составляет 67 мас.%; размер фракции менее 0,315 мм и более 0,8 мм составляет 33 мас.%; кристаллы размером свыше 1 мм составляют 2 мас.%.

Пример 4. После нейтрализации сернокислого раствора медным порошком с содержанием меди 99, 7% получен исходный раствор с концентрацией меди (Сu) - 149,32 г/дм3 и свободной серной кислоты (H2SO4) - 14,7 г/дм3, который через патрубок (1) подается в вакуум выпарной кристаллизатор с расходом 5,7 м3/ч. В аппарате этот раствор смешивается с циркулирующей во внутреннем контуре суспензией. Полученную смесь струей нагретого осветленного маточного раствора подсасывают при помощи струйного насоса (3). Скорость истечения маточного раствора из сопла струйного насоса составляет 28,9 м/с. В кристаллизаторе поддерживают температуру кипения раствора (40,0 - 41,0)°С. Содержание свободной серной кислоты в растворе составило 54,39 г/дм3, а степень концентрирования раствора достигло - 3,7. Получено 1019 кг/ч кристаллов медного купороса, не соответствующих по химическому составу высшему сорту марки А по ГОСТ 19347-2014 из-за превышения содержания никеля в продукте. При норме 0,005 мас.% для высшего сорта марки А, в продукте содержание никеля получено 0,0088 мас.%.

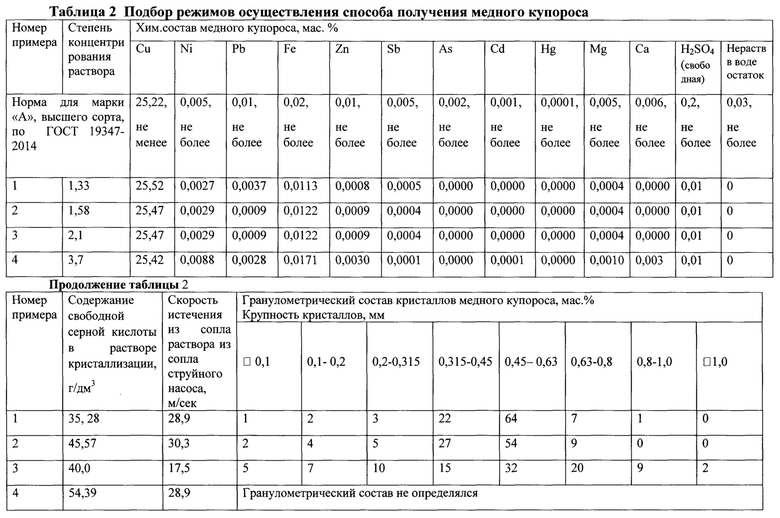

Результаты, полученные при подборе режимов осуществления способа получения медного купороса, представлены в таблице 2. Наиболее оптимальными являются режимы в пределах заявляемых величин: кристаллизация до степени концентрирования 1,1 - 2,5, с поддержанием концентрации серной кислоты в растворе при кристаллизации в пределах 25 - 55 г/дм3; непрерывное удаление части суспензии из системы на фильтрацию с линейной скоростью 1,0-1,8 м/с при поддержании скорости истечения раствора при циркуляции в пределах 20-45 м/с. Оптимальность режимов для решения задачи по получению кристаллов медного купороса необходимой химической чистоты и гранулометрического состава подтверждена теоретически из анализа опыта промышленной кристаллизации минеральных солей полученного из различных технических источников и экспериментально на промышленной установке.

Таким образом, предлагаемый способ позволяет обеспечить промышленное стабильное получение медного купороса высшего сорта марки А по ГОСТ19347 - 2014 требуемого гранулометрического состава для применения в качестве ингредиента в минерально-витаминных смесях, премиксах, используемых в сельском хозяйстве. Кроме применения в сельском хозяйстве, медный купорос высшего сорта марки А по ГОСТ19347 - 2014 может применяться в промышленности при производстве искусственных волокон, органических красителей, минеральных красок и в качестве химического реактива.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО КУПОРОСА | 1993 |

|

RU2071942C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО КУПОРОСА | 2003 |

|

RU2255046C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СУЛЬФАТА МЕДИ ИЗ СЕРНОКИСЛОГО РАСТВОРА | 1995 |

|

RU2096330C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО КУПОРОСА | 2014 |

|

RU2586413C2 |

| СПОСОБ ВЫДЕЛЕНИЯ СУЛЬФАТА МЕДИ | 1994 |

|

RU2065402C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СУЛЬФАТА НИКЕЛЯ | 1995 |

|

RU2100279C1 |

| Способ получения сульфата никеля | 2024 |

|

RU2840018C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДНО-ХЛОРИДНОГО ПЛАВА, ЯВЛЯЮЩЕГОСЯ ОТХОДОМ ОЧИСТКИ ТЕТРАХЛОРИДА ТИТАНА | 2007 |

|

RU2340688C1 |

| Способ получения кристаллического медного купороса | 1974 |

|

SU608764A1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДНОГО ЭЛЕКТРОЛИТА | 2002 |

|

RU2221901C2 |

Изобретение относится к технологии промышленного получения мелкодисперсного медного купороса для применения в качестве ингредиента в минерально-витаминных смесях, премиксах для сельскохозяйственных животных. Способ включает смешивание исходного раствора с предварительно нагретым маточным раствором, выпаривание смеси под вакуумом, кристаллизацию, сепаратном отводе части маточного раствора, нагреве его и возвращение на стадию смешивания и удаления части суспензии кристаллов с последующем отделением маточного раствора. Выпаривание смеси и кристаллизацию проводят до степени концентрирования 1,1 - 2,5 с поддержанием концентрации серной кислоты в растворе при кристаллизации 25 - 55 г/дм3. Часть суспензии из системы на фильтрацию непрерывно удаляют после сепаратного отвода части маточного раствора с линейной скоростью 1,0-1,8 м/с. Скорость истечения раствора при циркуляции 20-45 м/с. Маточный раствор и конденсат, образующийся при выпарке, смешивают с концентрированной серной кислотой и свежей водой с получением раствора, который обогащают медью и снова отправляют на вакуум-выпаривание и кристаллизацию. Обеспечивается стабильное получение кристаллов медного купороса высшего сорта марки А по ГОСТ19347 - 2014. 2 табл., 4 пр., 1 ил.

Способ получения медного купороса из сернокислого раствора, включающий смешивание исходного раствора с предварительно нагретым маточным раствором, выпаривание смеси под вакуумом, кристаллизацию при непрерывной циркуляции суспензии через зону кипения, сепаратном отводе части маточного раствора из зоны кристаллизации, нагреве его и возвращение на стадию смешивания и удаления части суспензии кристаллов с последующим отделением маточного раствора, отличающийся тем, что выпаривание смеси под вакуумом и кристаллизацию проводят до степени концентрирования 1,1 - 2,5 с поддержанием концентрации серной кислоты в растворе при кристаллизации в пределах 25 - 55 г/дм3, непрерывное удаление части суспензии из системы на фильтрацию производят из нисходящего потока ниже зоны кристаллизации после сепаратного отвода части маточного раствора с линейной скоростью 1,0-1,8 м/с, а скорость истечения раствора при циркуляции поддерживают в пределах 20-45 м/с, маточный раствор, после отделения кристаллов и добавления концентрированной серной кислоты, конденсата, образующегося при выпарке, свежей воды, обогащают медью, используя медесодержащий материал для нейтрализации свободной серной кислоты, и снова отправляют на вакуум-выпаривание и кристаллизацию, при этом в качестве медесодержащего материала используют, например, медный порошок, полученный после пирометаллургической обработки медного лома.

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО КУПОРОСА | 2003 |

|

RU2255046C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО КУПОРОСА | 1993 |

|

RU2071942C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО КУПОРОСА | 2014 |

|

RU2586413C2 |

| Способ получения кристаллического медного купороса | 1974 |

|

SU608764A1 |

| CN 103977584 A, 13.08.2014. | |||

Авторы

Даты

2021-05-12—Публикация

2019-12-17—Подача