1

Изобретение относится к сварке давлением с подогревом и может быть использовано в различных отраслях промьш1ленности.

Цель изобретения - повьшгение прО изводительности, упрощение процесса

и расширение технологических возможностей.

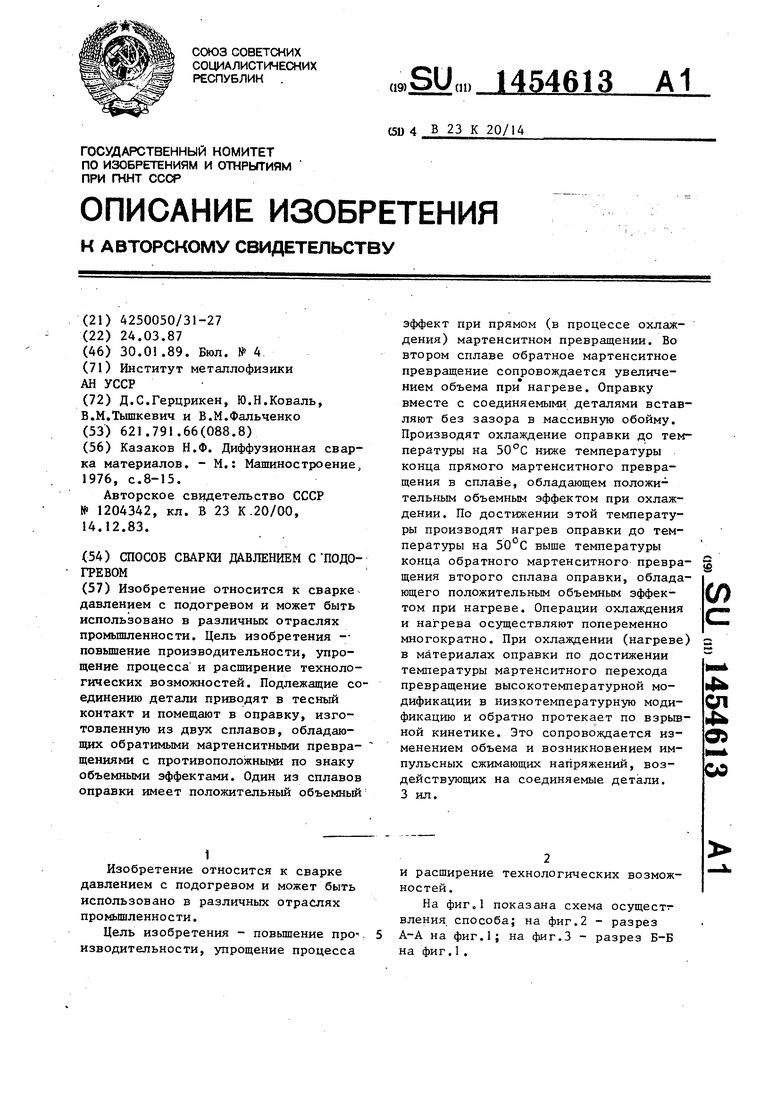

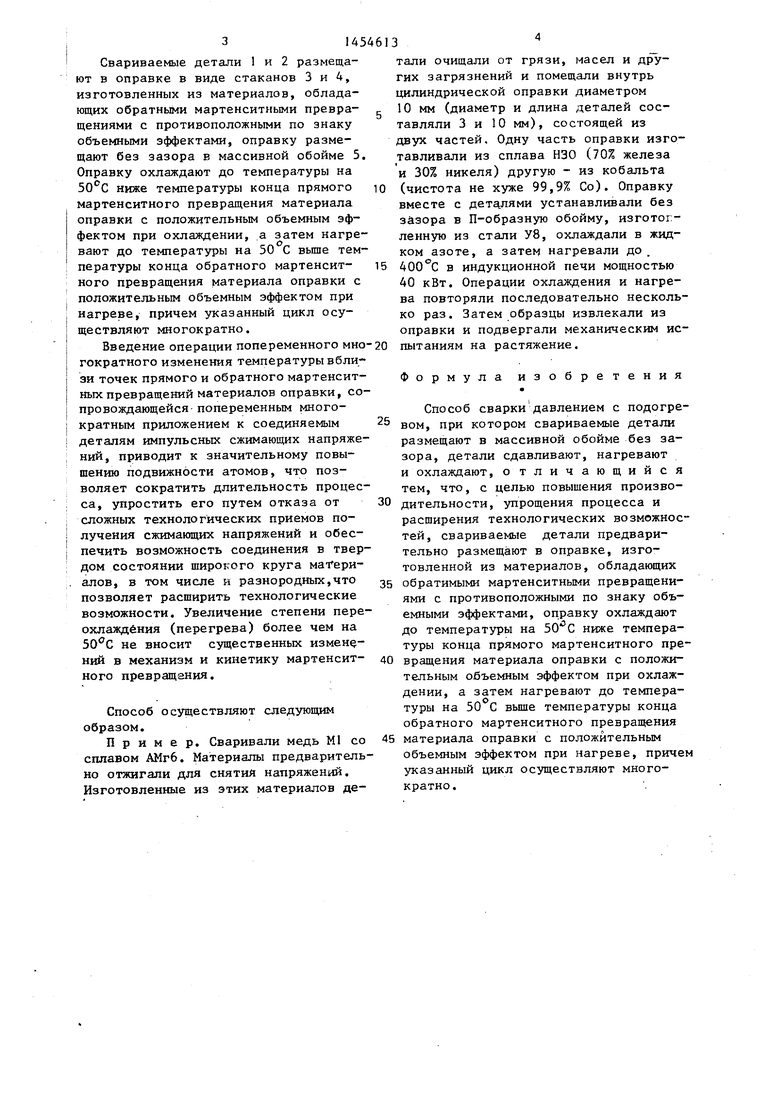

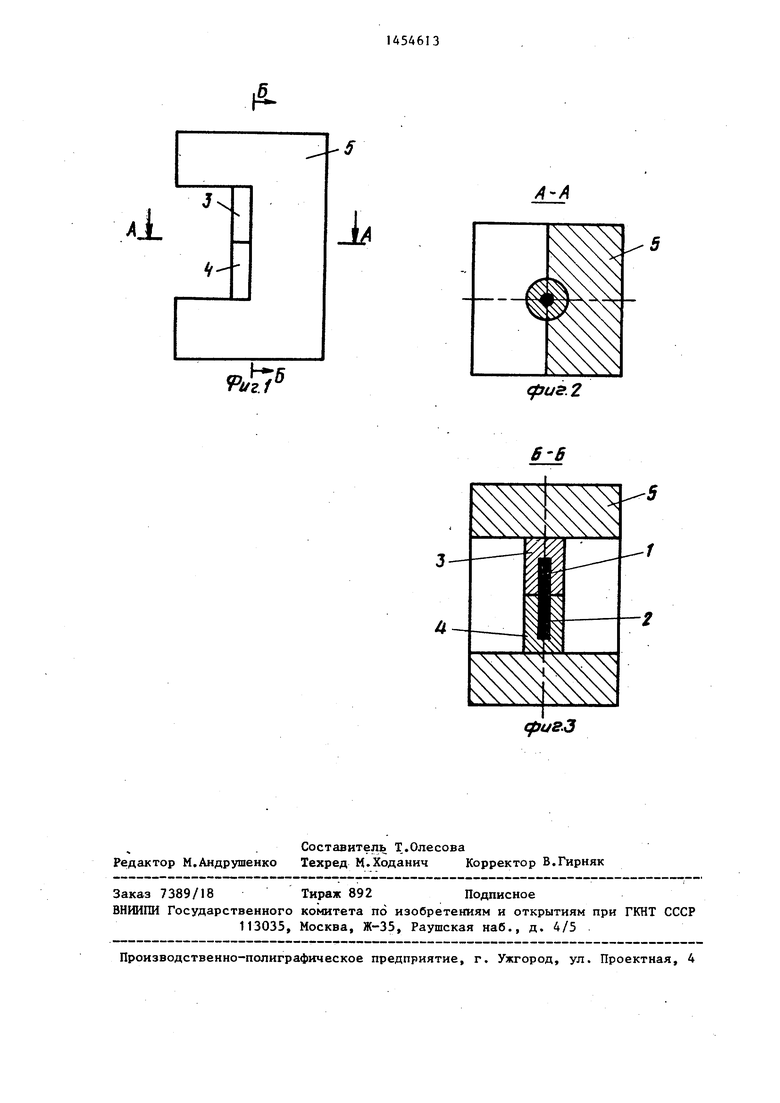

На фиг„1 показана схема осущестт вления способа; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.1.

.3145

Свариваемые детали 1 и 2 размещают в оправке в виде стаканов 3 и 4, изготовленных из материалов, обладающих обратными мартенситными превра- щениями с противоположными по знаку объемными эффектами, оправку размещают без зазора в массивной обойме 5. Оправку охлаждают до температуры на ниже температуры конца прямого мартенситного превращения материала I оправки с положительным объемным эффектом при охлаждении, .а затем нагре- вают до температуры на 50 С выше тем- пературы конца обратного мартенсит-

ного превращения материала оправки с ; положительным объемным эффектом при I нагреве, причем указанный цикл осу- I ществляют многократно.

I Введение операции попеременного мно I гократного изменения температуры вблизи точек прямого и обратного мартенсит- ныхпревращений материалов оправки, сопровождающейся- попеременным многократным приложением к соединяемым деталям импульсных сжимающих напряжений, приводит к значительному повышению подвижности атомов, что позволяет сократить длительность процесса, упростить его путем отказа от сложных технологических приемов получения сжимающих напряжений и обеспечить возможность соединения в твердом состоянии широкого круга маТери- . алов, в том числе и разнородных,что позволяет расширить технологические возможности. Увеличение степени переохлаждения (перегрева) более чем на не вносит существенных измен - ний в механизм и кинетику мартенсит- ного превращения.

Способ осуществляют следующим образом.

Пример. Сваривали медь Ml со сплавом АМгб. Материалы предварительно отжигали для снятий напряжений. Изготовленные из этих материалов детали очищали от грязи, масел и других загрязнений и помещали внутрь цилиндрической оправки диаметром 10 мм (диаметр и длина деталей составляли 3 и 10 мм), состоящей из двух частей. Одну часть оправки изготавливали из сплава ИЗО (70% железа и 30% никеля) другую - из кобальта (чистота не хуже 99,9% Со). Оправку вместе с деталями устанавливали без зазора в П-образную обойму, изготог- ленную из стали У8, охлаждали в жидком азоте, а затем нагревали до , 400°С в индукционной печи мощностью 40 кВт. Операции охлаждения и нагрева повторяли последовательно несколько раз. Затем образцы извлекали из оправки и подвергали механическим испытаниям на растяжение.

Формула изобретения

Способ сварки давлением с подогревом, при котором свариваемые детали размещают в массивной обойме без зазора, детали сдавливают, нагревают и охлаждают, о тличающийся тем, что, с целью повышения производительности, упрощения процесса и расширения технологических возможностей, свариваемые детали предварительно размещают в оправке, изготовленной из материалов, обладающих обратимыми мартенситными превращениями с противоположными по знаку объемными эффектами, оправку охлаждают до температуры на ниже температуры конца прямого мартенситного превращения материала оправки с положительным объемным эффектом при охлаждении, а затем нагревают до температуры на вьш1е температуры конца обратного мартенситного превращения материала оправки с положительным объемным эффектом при нагреве, приче указанный цикл осуществляют многократно.

(5.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки монокристаллов ферромагнитного сплава CoNiAl с содержанием Ni 33-35 ат.% и Al 29-30 ат.% | 2017 |

|

RU2641598C1 |

| Способ температурно-деформационного воздействия на сплавы титан-никель с содержанием никеля 49-51 ат.% с эффектом памяти формы | 2015 |

|

RU2608246C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВЫСОКОТОЧНЫХ ДЕТАЛЕЙ ИЗ ПРУЖИННЫХ КРЕМНИСТЫХ СТАЛЕЙ | 2014 |

|

RU2564805C1 |

| МИКРОМЕХАНИЧЕСКОЕ УСТРОЙСТВО, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СИСТЕМА МАНИПУЛИРОВАНИЯ МИКРО- И НАНООБЪЕКТАМИ | 2010 |

|

RU2458002C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛКИ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2006 |

|

RU2310015C1 |

| ДВУХПРОХОДНОЙ СПОСОБ СВАРКИ С ДВОЙНЫМ ОТЖИГОМ ДЛЯ СОЕДИНЕНИЯ ВЫСОКОПРОЧНОЙ СТАЛИ | 2018 |

|

RU2771283C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СПЛАВА НА ОСНОВЕ МОНОАЛЮМИНИДА НИКЕЛЯ С ВЫСОКОТЕМПЕРАТУРНЫМ ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2005 |

|

RU2296178C1 |

| СПОСОБ ЛАЗЕРНО-СВЕТОВОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ С РЕГУЛИРУЕМЫМ ОХЛАЖДЕНИЕМ | 2006 |

|

RU2323264C1 |

| СПОСОБ ЛАЗЕРНО-СВЕТОВОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ С РЕГУЛИРУЕМЫМ ИЗМЕНЕНИЕМ ТЕМПЕРАТУРЫ | 2006 |

|

RU2322513C1 |

| Охлаждаемая лопатка газовой турбины | 2019 |

|

RU2716648C1 |

Изобретение относится к сварке давлением с подогревом и может быть использовано в различных отраслях промьшшенности. Цель изобретения - повьшение производительности, упрощение процесса и расширение технологических возможностей. Подлежащие соединению детали приводят в тесный контакт и помещают в оправку, изготовленную из двух сплавов, обладающих обратимыми мартенситными превращениями с противоположными по знаку объемными эффектами. Один из сплавов оправки имеет положительный объемный эффект при прямом (в процессе охлаждения) мартенситном превращении. Во втором сплаве обратное мартенситное превращение сопровождается увеличением объема при нагреве. Оправку вместе с соединяемыми деталями вставляют без зазора в массивную обойму. Производят охлаждение оправки до температуры на 50°С ниже температуры конца прямого мартенситного превращения в сплаве, обладающем положительным объемным эффектом при охлаждении. По достижении этой температуры производят нагрев оправки до температуры на 50°С выше температуры конца обратного мартенситного превращения второго сплава оправки, обладающего положительным объемным эффектом при нагреве. Операции охлаждения и нагрева осуществляют попеременно многократно. При охлаждении (нагреве) в материалах оправки по достижении температуры мартенситного перехода превращение высокотемпературной модификации в низкотемпературную модификацию и обратно протекает по взрывной кинетике. Это сопровождается изменением объема и возникновением импульсных сжимающих напряжений, воздействующих на соединяемые детали, 3 ил. (Л 4ik 00

.1

ff3us.2

ifus.3

| Казаков Н.Ф | |||

| Диффузионная сварка материалов | |||

| - М.: Машинострюение, 1976, с.8-15 | |||

| Устройство для термомеханического сдавливания деталей при сварке давлением | 1983 |

|

SU1204342A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-01-30—Публикация

1987-03-24—Подача