Область техники, к которой относится изобретение

Настоящее изобретение относится к технологии сварки. Более конкретно настоящее изобретение относится к технологии сварки для соединения высокопрочной стали, такой как автомобильная высокопрочная сталь (AHSS). Наиболее конкретно настоящее изобретение относится к двухпроходной, с двойным отжигом технологии сварки для соединения стали марки AHSS.

Уровень техники

Настоящее изобретение относится к сварке и устройству и способам термообработки. Более конкретно, изобретение посвящено способам получения роликового или стыкового сварных швов с пониженной твёрдостью зоны сварного шва и улучшенной пластичностью и ударной вязкостью зоны сварного шва. Настоящее изобретение является особенно полезным при получении высокопрочных сварных швов между рулонами стали, которые являются холоднокатаными в холодном прокатном стане.

Во всех отраслях современной промышленности повсеместно применяются сварные сплавы железа, который фактически стали стандартом при проектировании элементов конструкции. Современные тенденции во многих отраслях промышленности характеризуются переходом от низкопрочных малоуглеродистых сталей к сталям с высокой и сверхвысокой прочностью. Рецептуры указанных сплавов разрабатывают с целью получения повышенного предела прочности на разрыв, чем у малоуглеродистых сталей, благодаря специфическим микроструктурам, которые образуются в ходе термомеханической обработки. Некоторые примеры высокопрочных сталей, используемых в настоящее время в автомобильной промышленности, включают двухфазные, мартенситные, обработанные бором, закаленные с последующим перераспределением углерода, и стали с пластичностью, обусловленной мартенситным превращением. Другие высокопрочные сплавы включают углеродистые стали, закаливающиеся в воздухе, масле и воде, и мартенситные нержавеющие стали. Все эти сплавы соответствуют плану, имеющего целью образование некоторой доли (в %) мартенсита в микроструктуре материала. Образующаяся искаженная объёмно центрированная кубическая структура (ОЦК) или объёмно центрированная тетрагональная (ОЦТ) мартенситная кристаллическая структура, сформированная в условиях упрочнения, придает металлу высокую прочность. Указанные материалы идеально подходят для элементов и сборочных конструкций, удовлетворяя требованиям высокой прочности и ударной вязкости.

На автомобильном рынке с жесткой конкуренцией, наряду с энергетическими и экологическими проблемами, производители автомобилей непрерывно изыскивают способы снижения потребления топлива и выбросов CO2. Это может быть достигнуто путем эффективного снижения массы транспортных средств с использованием третьего поколения прогрессивных высокопрочных сталей, которые также улучшают безопасность корпусных деталей при столкновении автомобилей.

К сожалению, образование мартенсита и указанных и других высокопрочных сплав с относительно высокой способностью упрочняться, осложнено проблемами при сварке. Химия высокопрочных сортов стали обусловливает полное преобразование феррита в аустенит при высокой температуре, сопровождающееся последующим превращением в твердую мартенситную фазу при быстром охлаждении. При использовании роликовой или стыковой сварки скорость охлаждения обычного шва может доходить до 1000°C/сек, которая достаточна для получения мартенситной структуры в высокоуглеродистых сплавах с наиболее высокой прочностью. Образовавшаяся мартенситная структура является чрезвычайно хрупкой в неотпущенном состоянии. Растрескивание зоны сварного шва может происходить по нескольким причинам, включающим: холодное растрескивание, вызванное водородом, который захватывается в мартенситной искаженной кристаллической ОЦК структуре. Растягивающее напряжение, действующее на сварной шов, повышает риск растрескивания, как и термически индуцированные напряжения (вызванные подводом тепла в течение сварки), степень ограничения соединения, и изменение объема при мартенситном преобразовании.

Наибольшее число форм растрескивания является результатом усадочной деформации, которая возникает, когда металл сварного шва охлаждается до температуры окружающей среды. В случае ограничения сжатия, деформация будет индуцировать остаточное напряжение при растяжении, которое вызывает растрескивание. Существуют два противоположных усилия: напряжения, вызванные усадкой металла, и окружающая жёсткость основного материала. Большие размеры сварного шва, большое количество подведенного тепла и глубокое проникновение процесса сварки усиливают деформацию усадки. Напряжения, вызванные указанной деформацией, усиливаются при наличии повышенной прочности базовых материалов. В случае высокого предела текучести могут присутствовать повышенные остаточные напряжения.

Недавно был разработан высоколегированный усовершенствованный стальной продукт (>0,3 масс.% C) мартенситной стали третьего поколения, сорта AHSS. Указанные стали обладают пределом прочности на разрыв приблизительно 2000 МПа или выше (M2000). Эти продукты могут быть получены путем отливки, травления и отжига. К сожалению, рулоны такой стали нельзя обрабатывать с использованием непрерывной линии отжига, поскольку для доступных в настоящее время технологий сварки имеются значительные трудности при соединении рулонов указанных сталей. После сварки концов рулонов в зоне сварного шва и прилегающей к ней области происходит полное превращение в мартенситную структуру, что приводит к высокой хрупкости сварных швов с множеством трещин в сварной точке. Воздействие даже небольшой нагрузки на эту хрупкую зону приводит к повреждению сварного шва и к простою установки.

Большинство рулонов стали марки AHSS соединяют с использованием процесса последующей термической обработки сварного шва (PWHT), что повышает ударную вязкость сварного шва. В настоящее время, в литературе описаны три доступных способа сварки стальных рулонов для чистовых прокатных станов (покрытие, отжиг и т.д.) Используемое в описании сокращение Ac1 означает температуру, при которой аустенит начинает формироваться во время нагрева, и Ac3 означает температуру, при которой завершается преобразование феррита в аустенит во время нагрева. Мартенситное превращение начинается во время охлаждения, когда аустенит достигает начальной температуры мартенсита (Ms) и исходный аустенит становится механически нестабильным. Mf означает конечную температуру мартенсита.

Способ 1 известен как “способ только с единичным проходом сварного шва”, в котором сварка осуществляется без какой-либо последующей термической обработки сварного шва.

Способ 2 известен как «способ единичного прохода с отжигом», в котором сварка осуществляется с последующим непосредственным отжигом. В этом способе охлаждение регулируется между точками Ar3 (температура преобразования аустенита в феррит) и Mf (конечная температура мартенсита).

Способ 3 известен как “двухпроходный способ с двойным проходом отжига”. В этом способе, последующий отжиг сварного шва применяется не сразу, а после осуществления процесса сварки. Последующая термическая обработка сварного шва (PWHT) применяется один раз, когда температура сварного шва падает ниже температуры Ms.

Испытания сварного шва с использованием всех трех способов уровня техники применяли для сварного шва M2000 и концов рулона 0,35C-0,6Mn-0,5Si. Сплав 0,35-0,6Mn-0,5Si представляет собой сталь, которая обеспечивает возможность получения предела прочности при растяжении (UTS) выше, чем 1800 МПа после термической обработки в процессе горячего прессования. К сожалению, удовлетворительная прочность сварного шва не была достигнута с использованием любой из указанных технологий. Кривая фазового преобразования (феррит - перлит) для M2000 на диаграмме НОТ (температуры непрерывного охлаждения) находится дальше к правой стороне, чем кривая для предыдущих поколений сталей марки AHSS. Поэтому, для превращения окончательной микроструктуры в более феррит-перлитную микроструктуру, необходимо поддерживать повышенную температуру в металле сварного шва в течение более длительного времени. Это нельзя реализовать применительно к соединению рулона в течение ограниченного времени сварки во время непрерывного производства. В способах 1 и 2 получают большой объем мартенситных фаз, которые являются хрупкими и склонны к растрескиванию. В способе 3 обычно получают доброкачественное соединение в высоколегированных продуктах путем отпуска мартенситной структуры, которая образуется после сварки. Однако использование указанной технологии для таких сплавов, как M2000, приводит к растрескиванию в сварной точке и создает щели на кромках деталей, соединённых внахлёстку, в момент после сварки. Отжиг после сварки области сварной точки с большим количеством трещин является бесполезным.

До настоящего времени, кроме указанных трех традиционных способов соединения высокоуглеродистых высоколегированных сталей, отсутствовали доступные способы сварки указанного типа высоколегированных сталей, применяемых для соединения рулонов.

Следовательно, в уровне техники существует потребность в новом способе получения надежных сварных швов для сплавов типа M2000 «от начала до начала», то есть, достаточно прочно, чтобы получить продукт с помощью непрерывной линии отжига.

Раскрытие сущности изобретения

Настоящее изобретение относится к способу сварки. Способ включает этапы:

1) получение первой поверхности упрочняемого ферросплава, имеющего состав, который обладает углеродным эквивалентом (Ceq) по меньшей мере 0,45;

2) получение второй поверхности упрочняемого ферросплава, имеющего состав, который обладает углеродным эквивалентом (Ceq) по меньшей мере 0,45;

3) создание перекрытия путем наложения первой поверхности на вторую поверхность;

4) сваривание первой поверхности со второй поверхностью путем нагревания первой поверхности и второй поверхности при достаточно высокой температуре, повышая температуру первой поверхности и второй поверхности, по меньшей мере, до точки плавления сплава с образованием сварного шва;

5) охлаждение сварного шва до температуры между значениями Ac3 и Mf сплавов;

6) нагревание сварного шва, чтобы нагреть сварной шов со скоростью по меньшей мере 10 °C/сек до температуры между значениями Ac3 и Mf сплавов;

7) охлаждение сварного шва до температуры ниже значения Ms сплавов;

8) нагревание сварного шва со скоростью по меньшей мере 10 °C/сек до температуры между значениями Ac3 и Mf сплавов; и

9) охлаждение сварного шва до комнатной температуры.

Величина Ceq определена как:

Ceq = C + A(C) * [Si/24 + Mn/6 + Cu/15 + Ni/20 + (Cr + Mo + Nb + V)/5 + 5B] и

A(C) = 0,75 + 0,25 tanh [20(C - 0,12)]; где tanh - гиперболический тангенс

Количество каждого из элементов C, Si, Mn, Cu, Ni, Cr, Mo, Nb, V и B выражено в масс.%.

По меньшей мере одна из первой поверхности и второй поверхности может образоваться из упрочняемого ферросплава, имеющего состав, который имеет углеродный эквивалент (Ceq) по меньшей мере 0,5.

Первая поверхность может быть в конце первого стального рулона, и вторая поверхность может находиться в конце второго стального рулона. Этап сварки первой поверхности со второй поверхностью может включать в себя роликовую сварку электросопротивления. Этап роликовой сварки электросопротивления может быть осуществлен с использованием роликовой сварки постоянным током средней частоты (MFDC). Роликовая сварка постоянным током средней частоты (MFDC) может включать сваривающие диски и индукционный нагреватель после сварки.

При роликовой сварке сварной шов может образоваться с использованием двух проходов сварочного аппарата поперек перекрытия. Первый из двух проходов может включать: 1) роликовую сварку, которую осуществляют с помощью сварочных дисков; и 2) немедленный отжиг роликового сварного шва с использованием индукционного нагревателя после сварки. Второй из двух проходов может включать: 1) разъединение сварочных дисков и 2) отжиг сварного шва с использованием индукционного нагревателя после сварки.

Сварной шов может обладать отношением нагрузки и пластичности по меньшей мере 70%.

Краткое описание чертежей

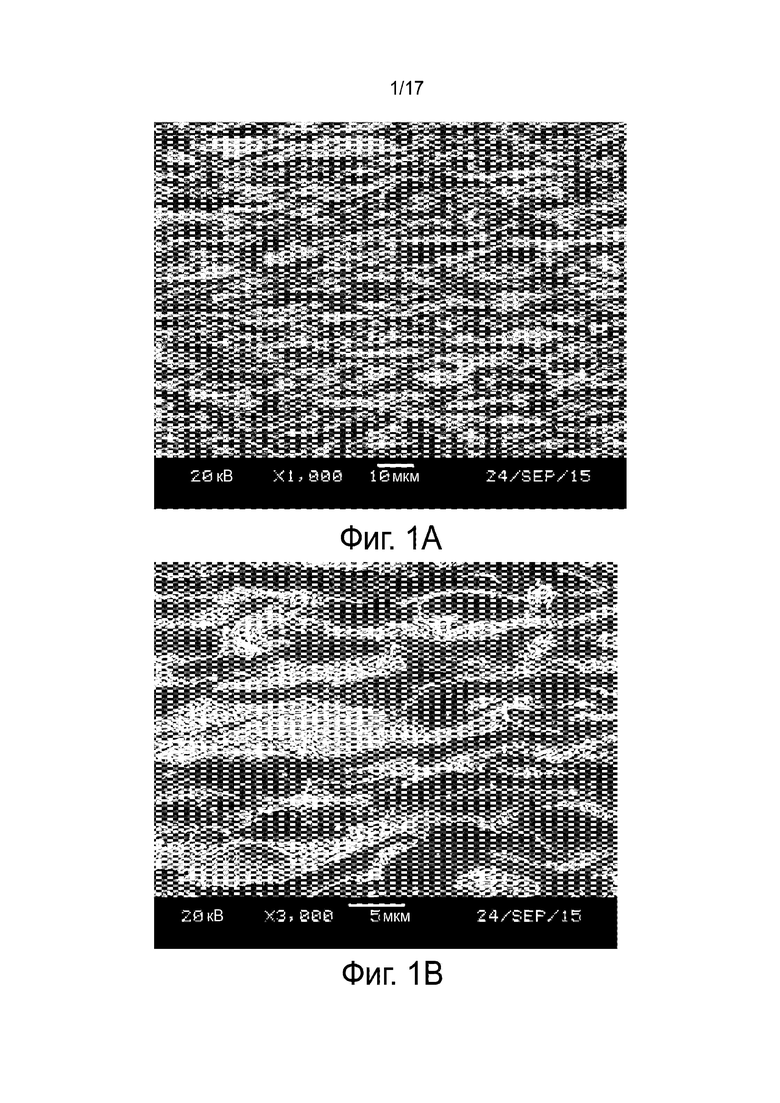

Фигура 1A представляет собой микрофотографию с увеличением 1000 раз, где показана микроструктура холоднокатаных полностью закаленных образцов стали M2000 в состоянии поставки;

Фигура 1B представляет собой микрофотографию с увеличением 3000 раз, где показана микроструктура холоднокатаных полностью закаленных образцов стали M2000 в состоянии поставки;

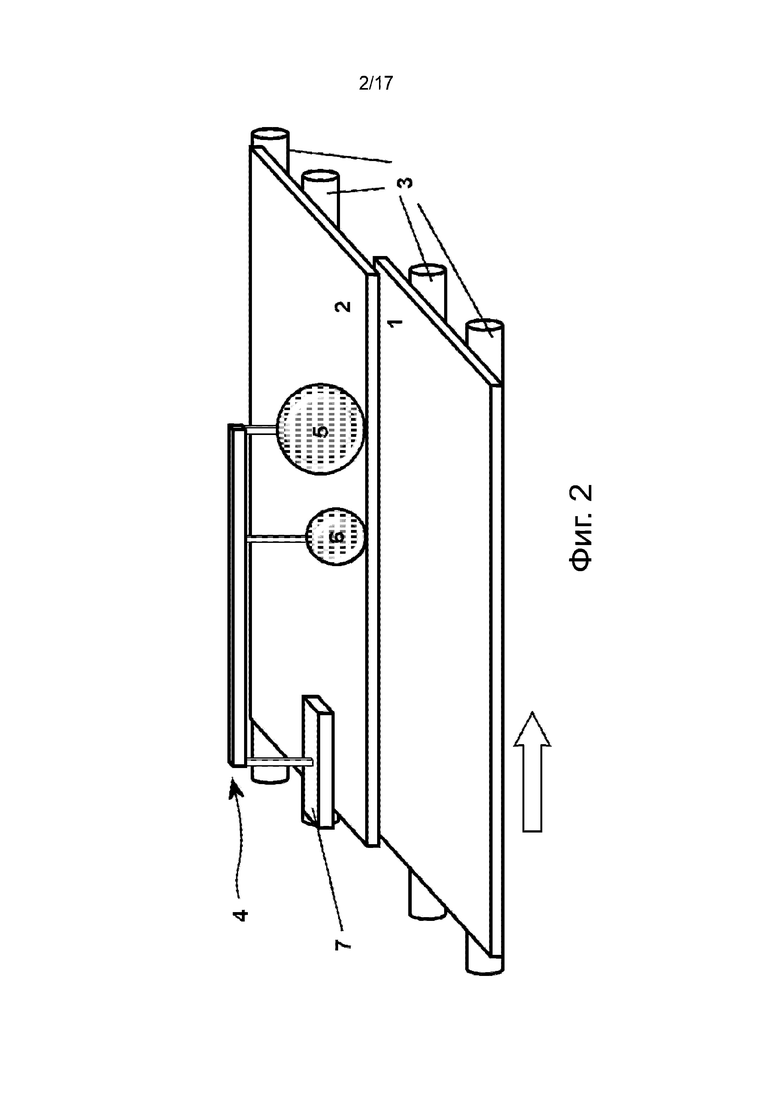

Фигура 2 является схематическим эскизом сварочного аппарата, применяемого для осуществления способа сварки настоящего изобретения;

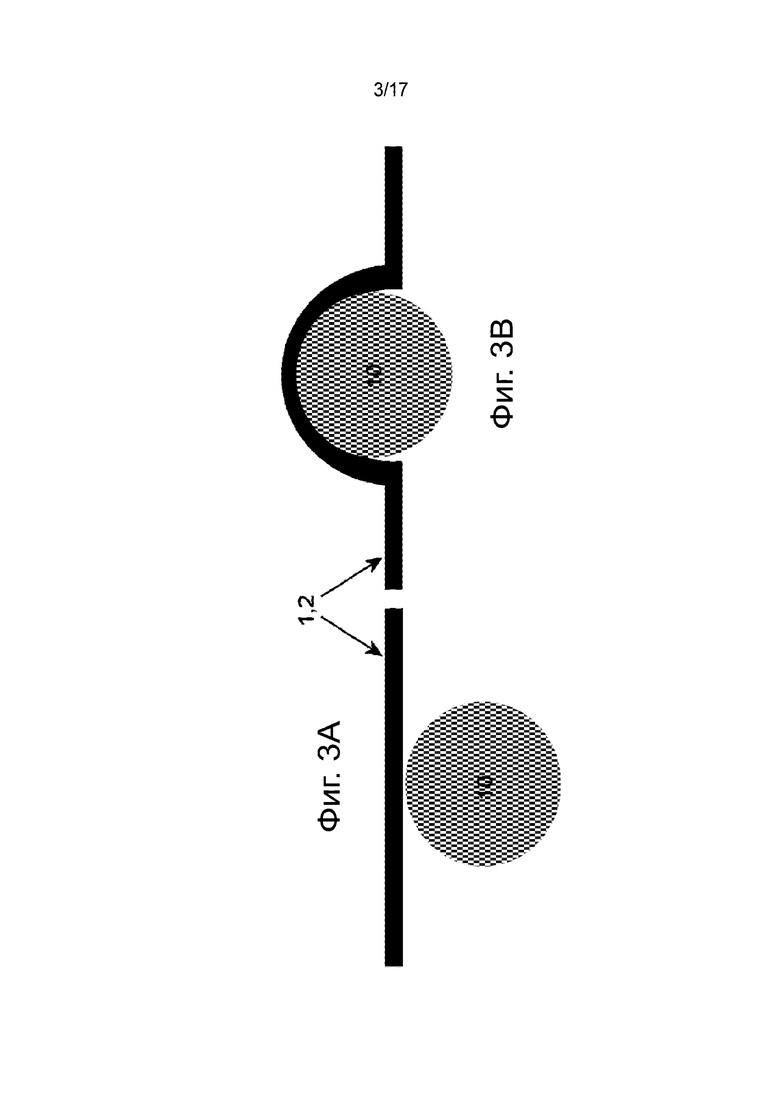

На Фигурах 3A и 3B схематично показан луночный тест Ольсена;

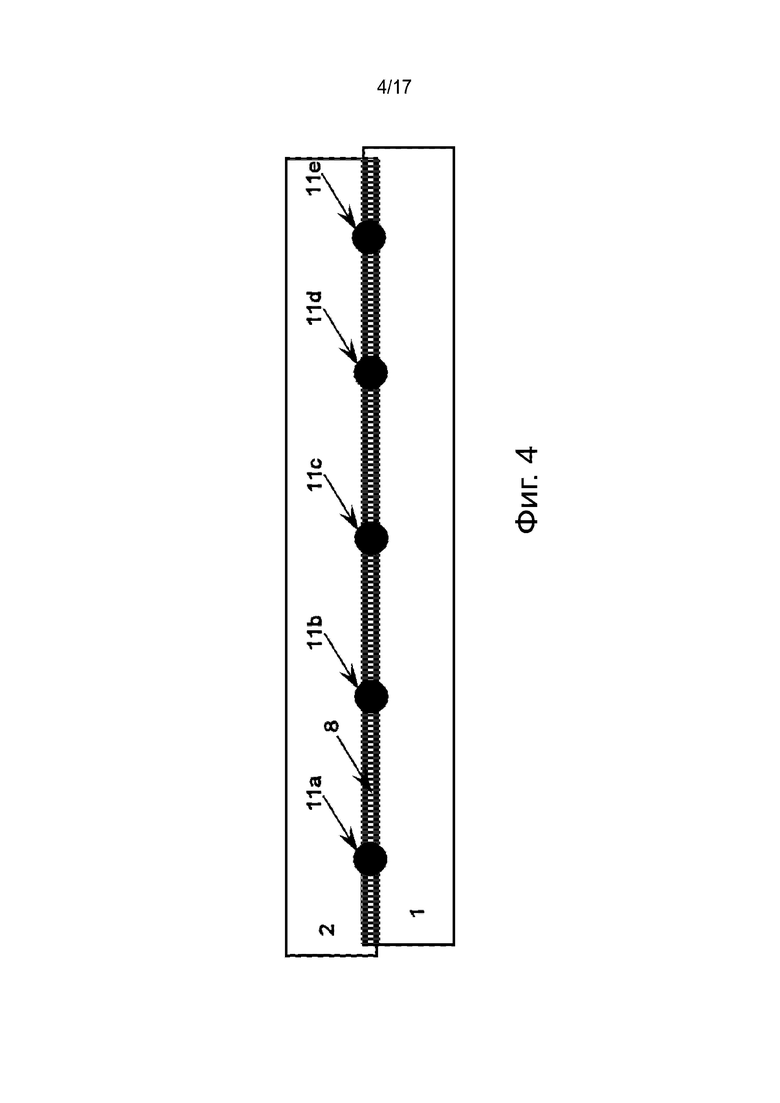

Фигура 4 является диаграммой сварного шва между полосами 1 и 2 стального рулона, и конкретно показана линия сварного шва 8;

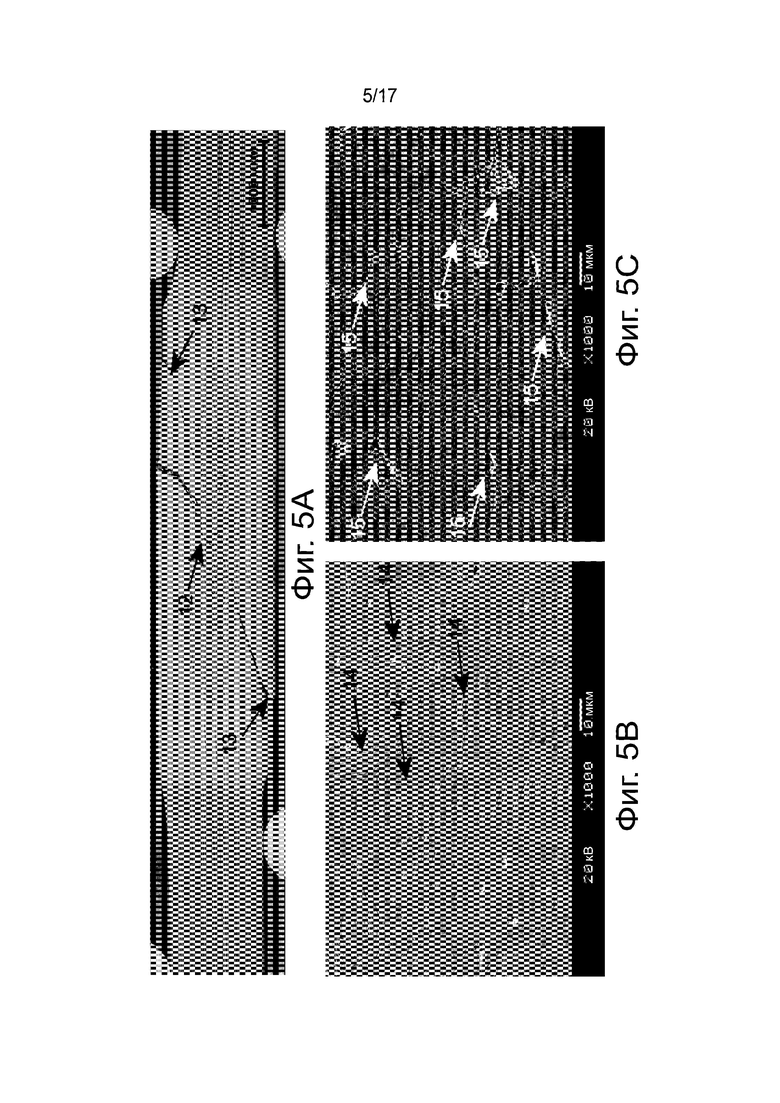

Фигур 5A является макроснимком поперечного сечения роликового сварного шва между двумя листами полностью закаленной стали M2000 с использованием способа сварки 1 уровня техники;

На Фигурах 5B и 5C показаны изображения (с увеличением 1000 раз) области сварной точки шва полностью закаленной стали M2000 с помощью сканирующего электронного микроскопа (СЭМ) с использованием способа сварки 1 уровня техники;

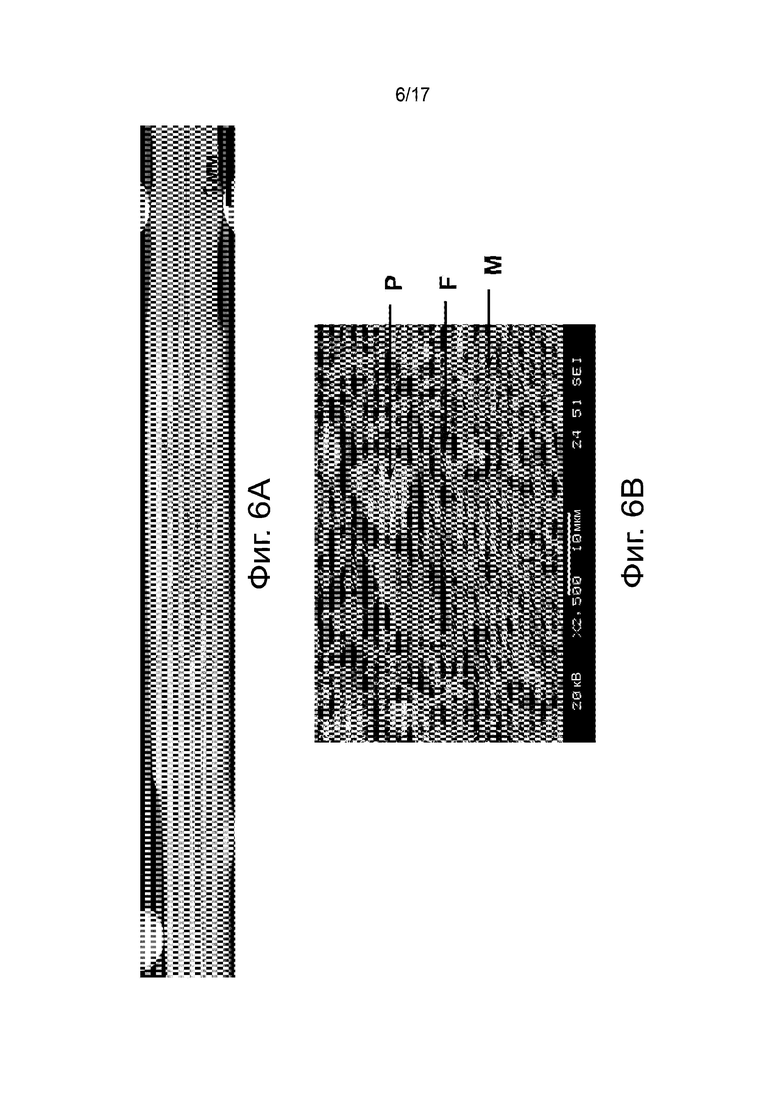

Фигура 6A представляет собой изображение, где показан общий образец сварной точки, сваренной с использованием способа сварки 2 уровня техники;

Фигура 6B является микрофотографией СЭМ изображения с увеличением 2500 раз сварного шва, полученного с использованием способа сварки 2 уровня техники;

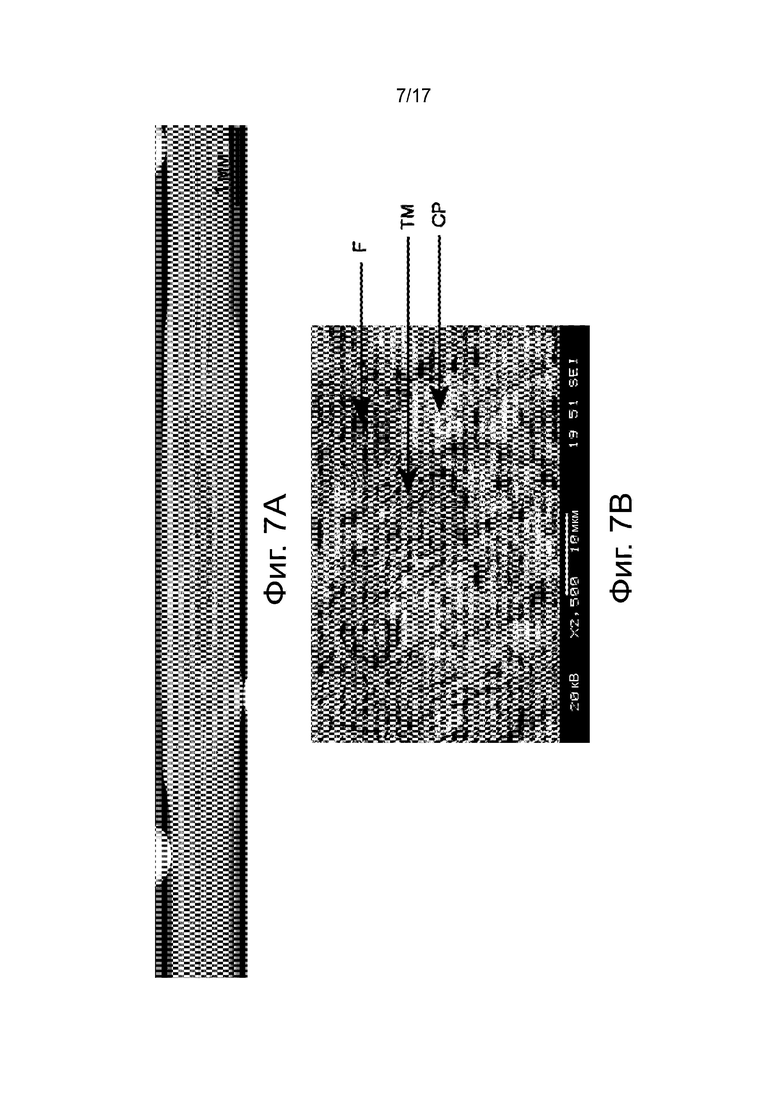

На Фигурах 7A и 7B показаны микрофотографии СЭМ образца сварного шва M2000 по способу сварки 4 изобретения;

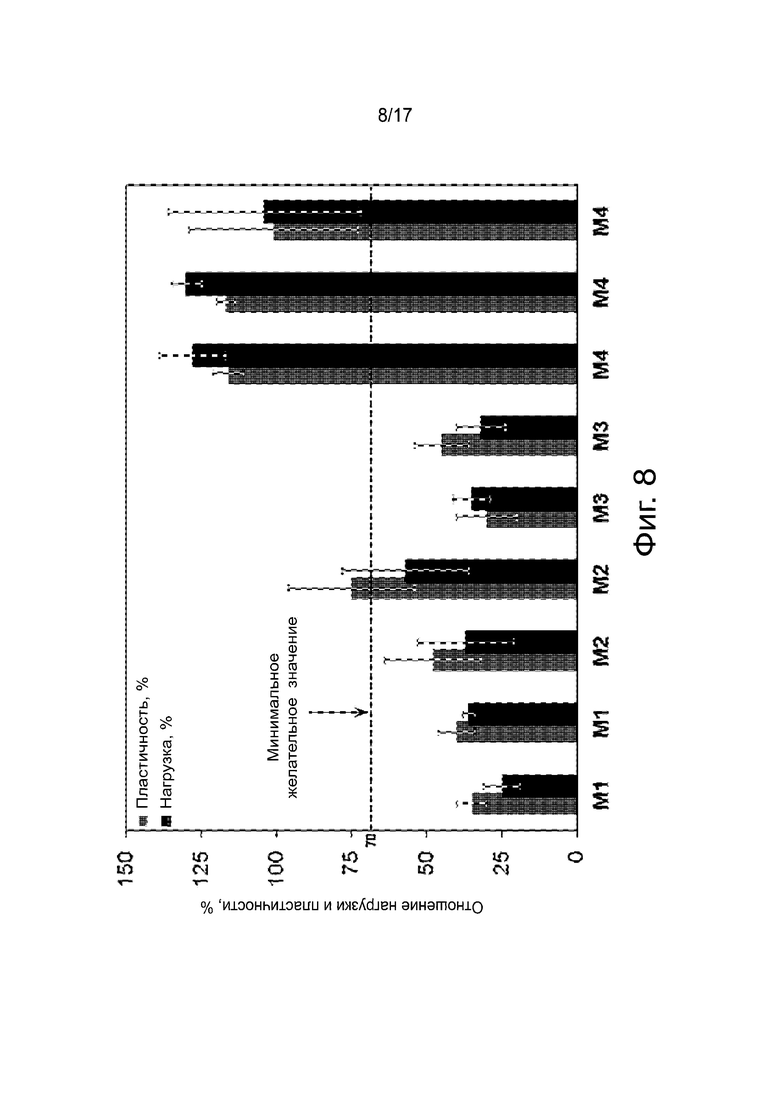

Фигура 8 представляет результаты луночного теста Ольсена для сварного шва стали M2000, полученного с использованием четырех различных способов;

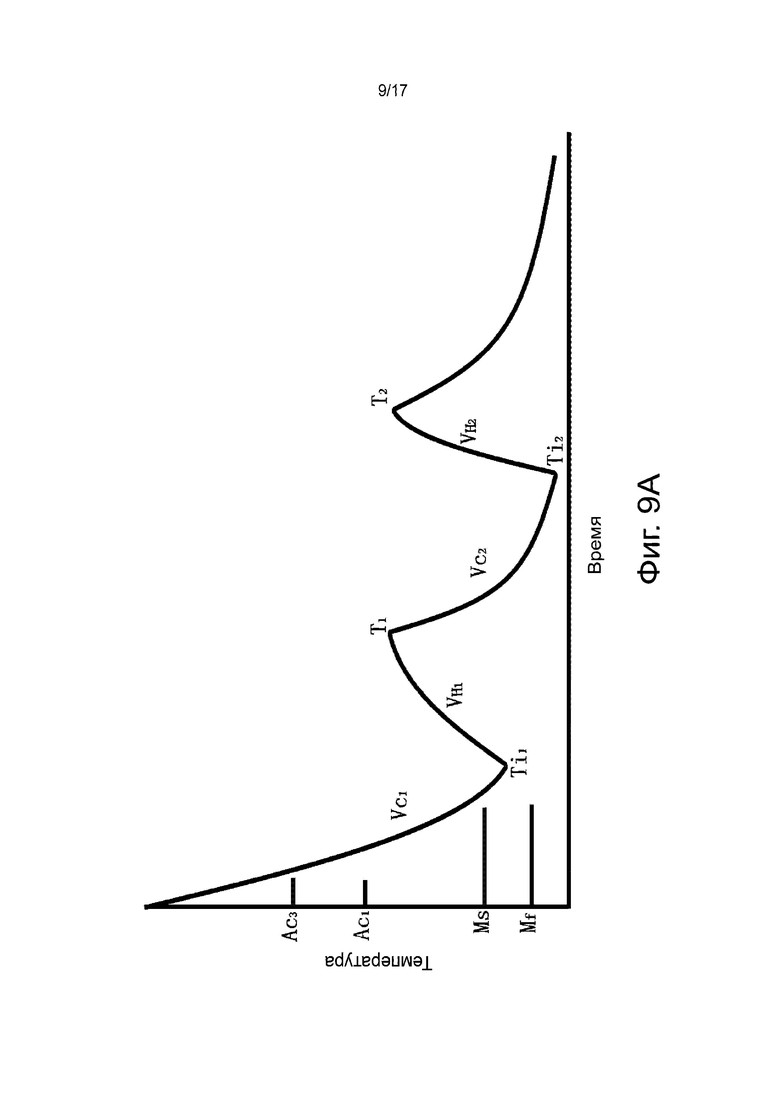

На Фигуре 9A изображен обобщенный вариант осуществления временного цикла нагревания/охлаждения по способу сварки настоящего изобретения;

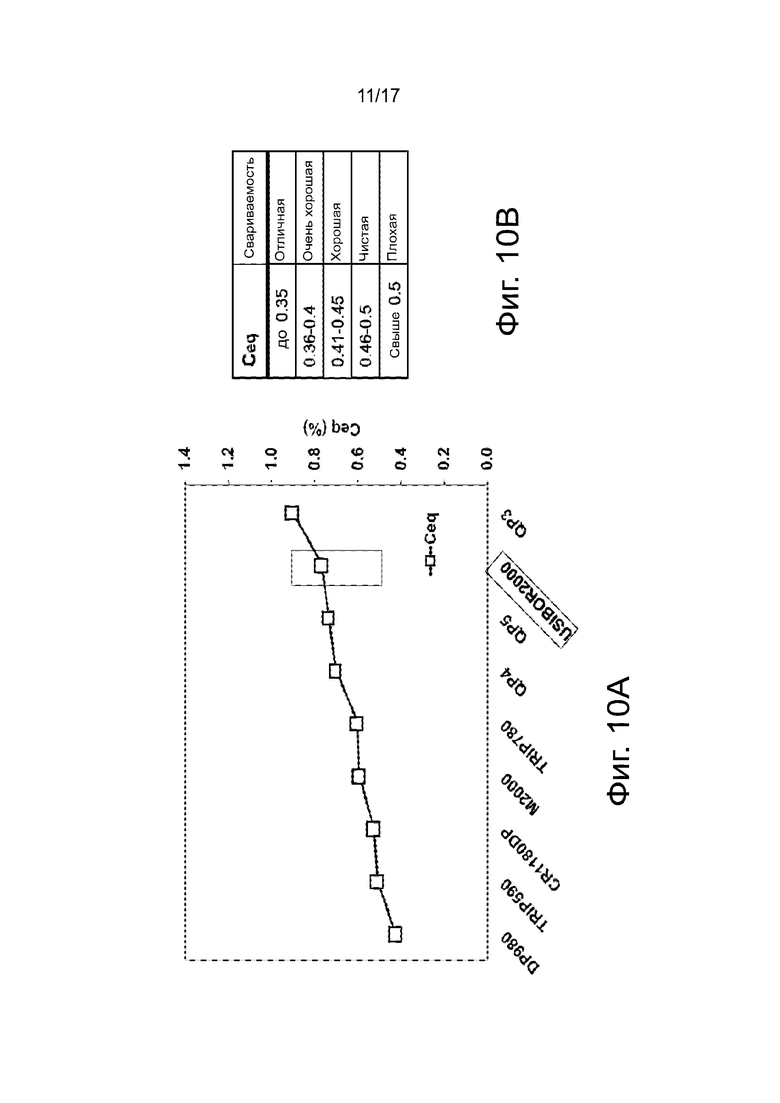

На Фигуре 9B изображена блок-схема способа сварки 4 настоящего изобретения; На Фигуре 10A показаны значения Ceq (CEN) для различных сортов стальных сплавов;

Фигура 10B представляет собой таблицу, где показана свариваемость сталей с переменными значениями Ceq;

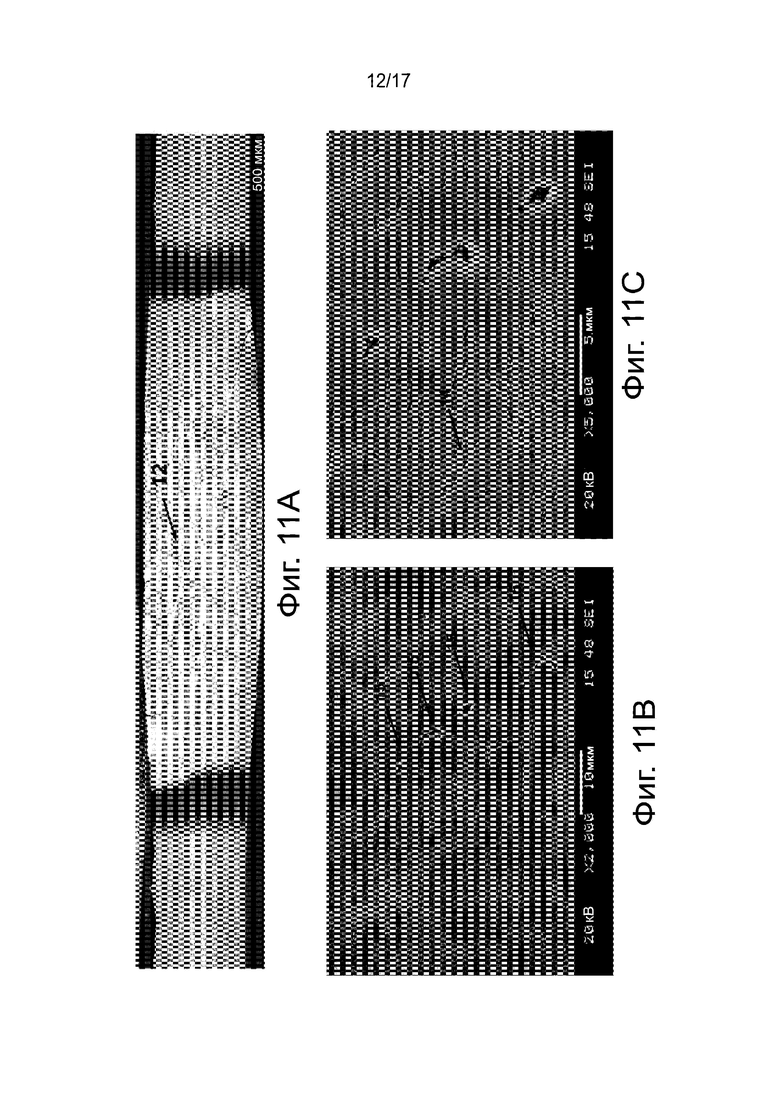

Фигуры 11A - 11C представляют собой макро/микрофотографии сварного шва 0,35C-0,6Mn-0,5Si с использованием способа 1 уровня техники;

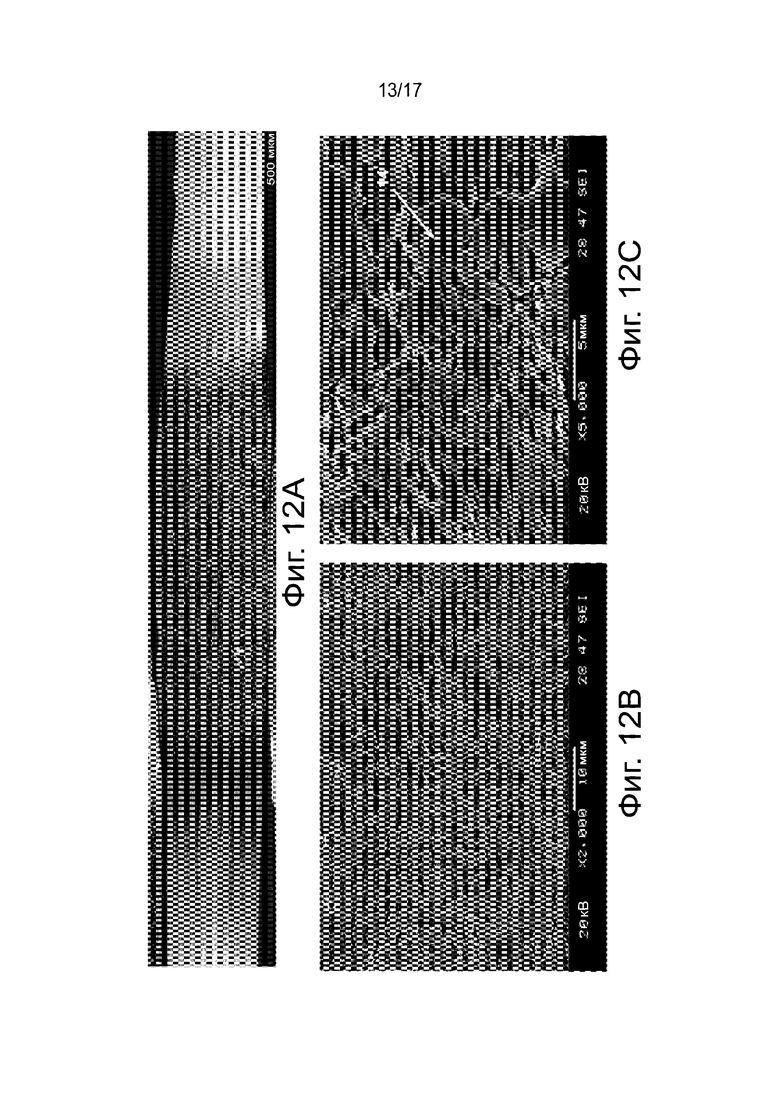

Фигуры 12A - 12C представляют собой макро/микрофотографии сварного шва сплава 0,35C-0,6Mn-0,5Si с использованием способа 2 уровня техники;

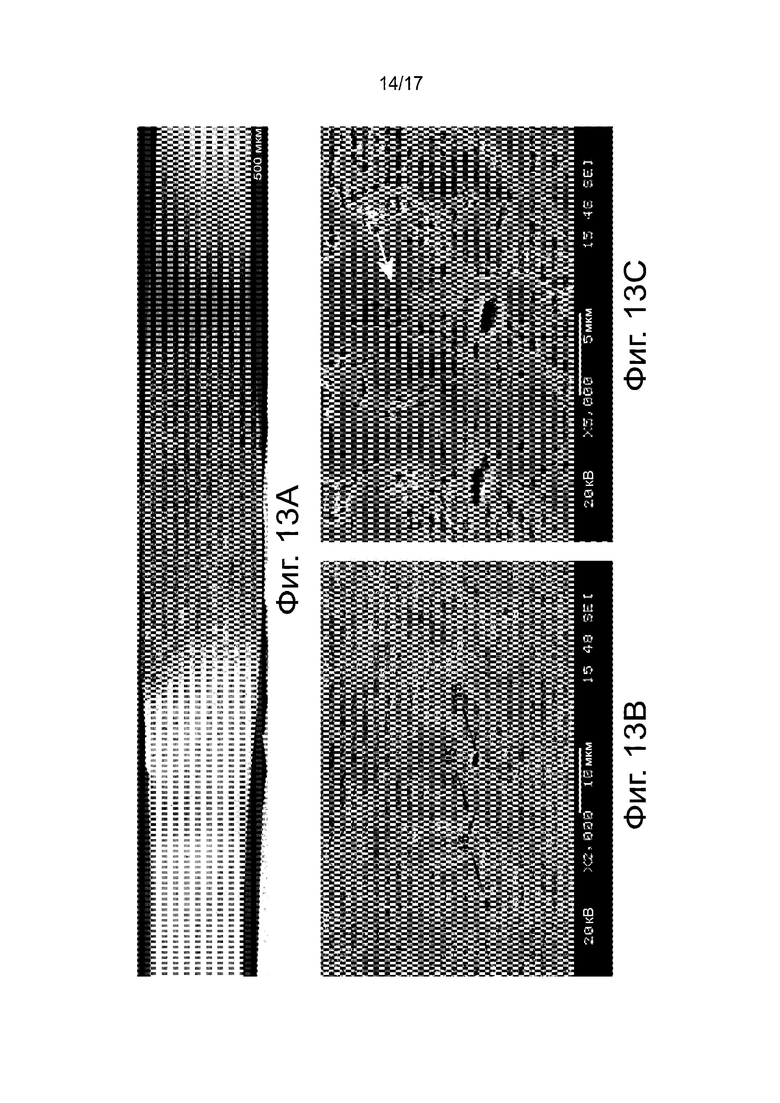

Фигуры 13A - 13C являются макро/микрофотографиями сварного шва сплава 0,35C-0,6Mn-0,5Si с использованием способа 3 уровня техники;

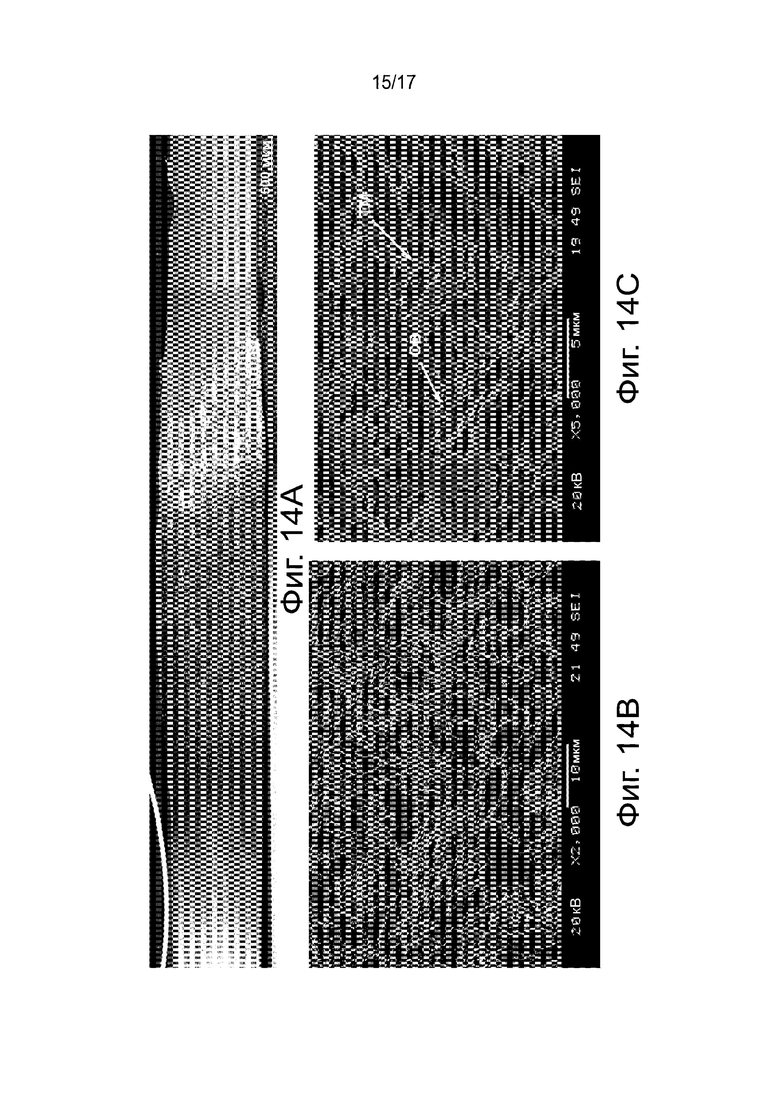

Фигуры 14A - 14C представляют собой макро/микрофотографии сварного шва 0,35C-0,6Mn-0,5Si с использованием способа 4 согласно изобретению;

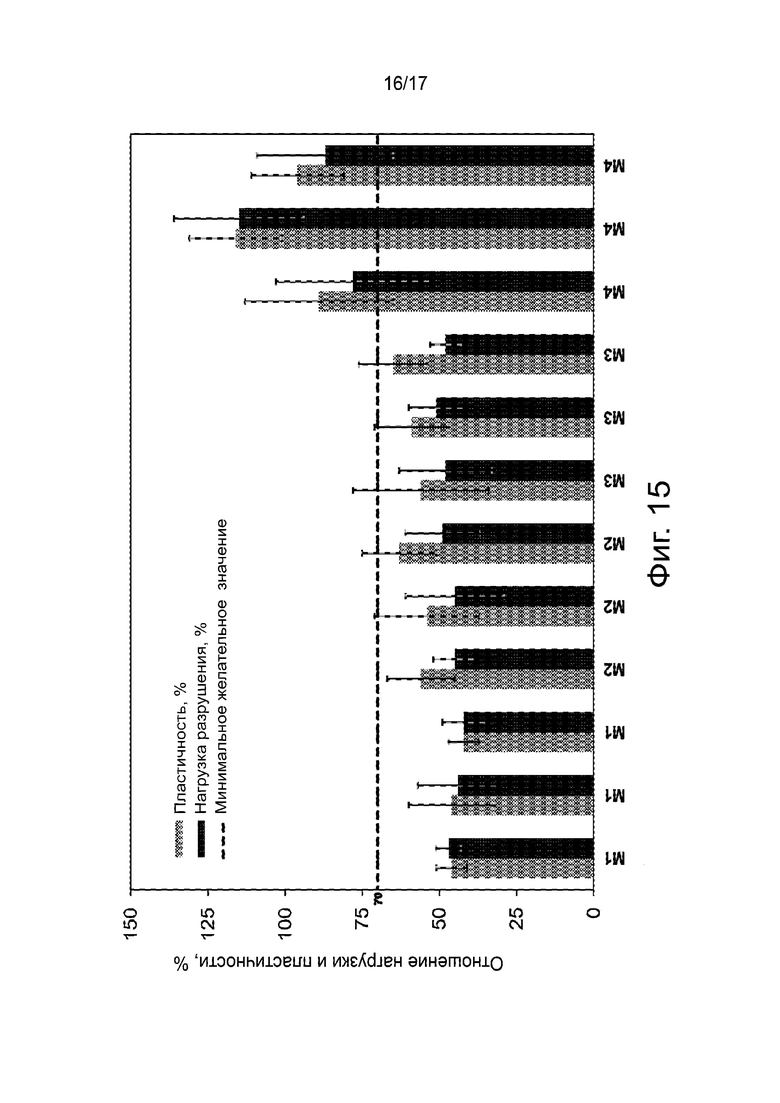

Фигура 15 представляет результаты луночного теста Ольсена для шва сплава 0,35C-0,6Mn-0,5Si, сваренного с использованием четырех различных способов;

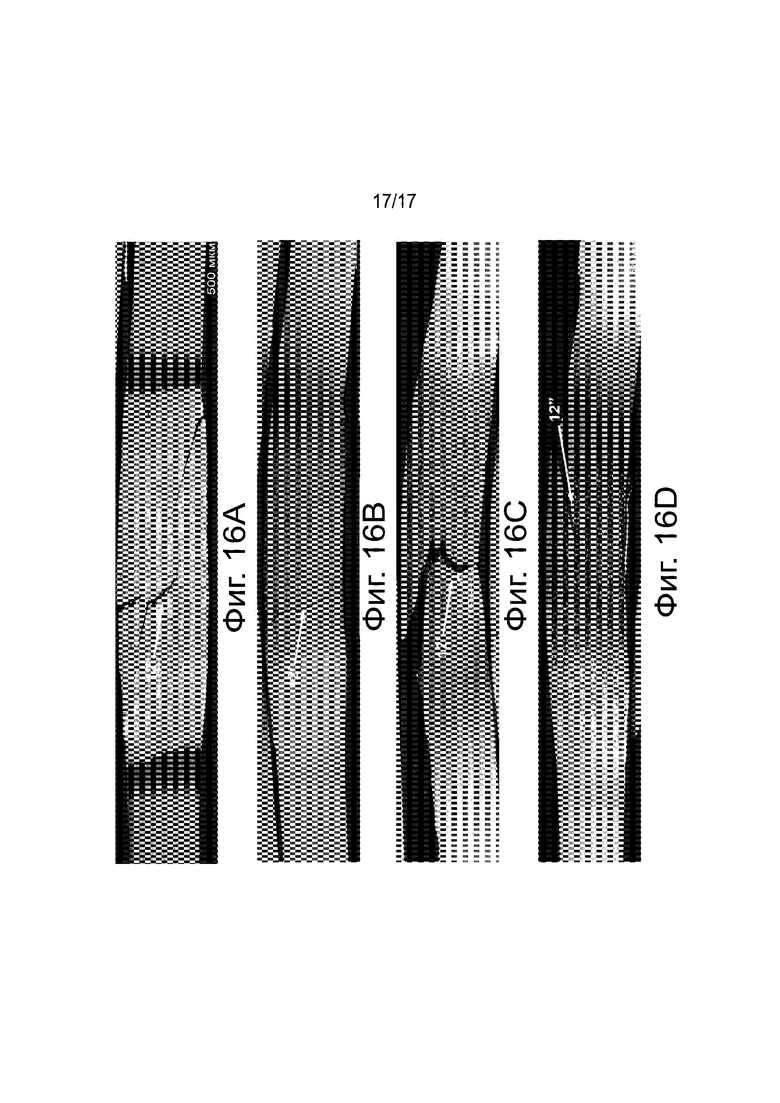

Фигуры 16A-16D являются макроснимками сварной точки после испытания на изгиб для способов 1-4 соответственно.

Осуществление изобретения

Технология испытания сварки и методики эксперимента

Сплав M2000

Для испытаний сварного шва в качестве основного металла (BM) использовали холоднокатаные полностью закаленные образцы стали M2000 толщиной 1,2 мм. Номинальный и фактический химический состав стали M2000, а также углеродный эквивалент (Ceq) показаны в таблице 1 (сплав также может включать Ti и неизбежные примеси). Микроструктура стали в состоянии поставки показана на Фигурах 1A и 1B (при увеличении 1000 и 3000 раз, соответственно).

Таблица 1

Полностью закаленная сталь M2000 содержит только фазы феррита и мелкодисперсного перлита. Механические характеристики полностью закаленной M2000 показаны в таблице 2. Предел прочности на разрыв (UTS) для холоднокатаной полностью закаленной M2000 составляет почти половину от величины, которая будет после процесса отжига, который необходим для достижения величины UTS 2000 МПа или больше.

Таблица 2

на разрыв, МПа

Способы испытания сварки для M2000

Все сварные швы выполнены с помощью роликового сварочного аппарата при средней частоте постоянного тока (MFDC). Схематичный эскиз указанного роликового сварочного аппарата приведен на Фигуре 2. Сварочный аппарат 4 используется для сварки концов двух стальных рулонов (1 и 2) вместе для того, чтобы их можно было непрерывно обрабатывать в непрерывных технологических линиях, таких как линии травления, непрерывные линии отжига, непрерывные линии оцинкования/отжига и оцинкования, и др. Сварочный аппарат состоит из сварочных дисков 5 (один сверху и невидимый диск снизу листа стали). Ток сварки проходит между сварочными дисками 5 через стальные листы 1 и 2. Этот ток вызывает нагревание стали, благодаря резистивному нагреву. Выделяющаяся теплота расплавляет сталь на поверхности раздела двух листов. Сварочный аппарат 4 сваривает сталь в направлении стрелки на фигуре 2. После того, как сталь нагрета и сварена швом с помощью электродных дисков 5, расплавленные стальные листы подвергают совместной механической ковке с помощью проглаживающих дисков 6 (один сверху и невидимый диск снизу). Под этим воздействием расплавленный металл стальных листов 1 и 2 объединяется, образуя единственный роликовый сварной шов/сварную точку. При этом также выравниваются перекрывающие кромки листов, таким образом, отсутствуют признаки “шагов” на поверхности раздела сварного шва. Окончательно, сварочный аппарат также включает индукционный нагреватель 7 для последующего отжига сварного шва. Необходимо отметить, что в зависимости от технологии сварки индукционный нагреватель можно включать или отключать.

Для сварки полностью закаленных образцов сплавов M2000 и 0,35C-0,6Mn-0,5Si использовали три способа сварки уровня техники и способ сварки согласно изобретению. Сопоставляли микроструктуру и механические характеристики всех образцов сварных швов.

В первом способе уровня техники сварочный аппарат 4 выполняет однократный проход сварного шва. Другими словами, сварной шов выполнен при единичном проходе без отжига (то есть последующий индукционный нагреватель 7 сварного шва выключен). Во втором способе уровня техники сварной шов выполнен с немедленным отжигом после единичного прохода. Другими словами, последующий индукционный нагреватель 7 сварного шва включен и сварная точка отжигается непосредственно после завершения сварного шва, до того как он значительно охладится. Третий способ уровня техники представляет собой, так называемый двухпроходной способ, где второй проход служит для отжига сварной точки. В этом способе, выполняется сварка, и полосе дают охладиться до температуры сварного шва ниже температуры Ms для этого сорта, затем при втором проходе проводится отжиг. Другими словами, при начальном проходе стальные листы свариваются вместе, однако последующий индукционный нагреватель 7 сварного шва выключен, таким образом, температура сварной точки падает до температуры Mf или ниже. Затем, при втором проходе сварочный аппарат выключается, и включается последующий индукционный нагреватель 7 сварного шва для того, чтобы провести отжиг сварной точки. Как будет показано ниже, ни в одном из трех способов уровня техники не удается получить достаточно прочный и долговечный сварной шов, чтобы обеспечить прохождение сварного соединения в непрерывных технологических линиях.

Авторы изобретения разработали новую, четвертую технологию сварки. Указанная технология представляет собой двухпроходной способ. При первом проходе выполняется сварка с последующим немедленным отжигом шва первого прохода. Другими словами, последующий индукционный нагреватель 7 сварного шва включен, и сварная точка отжигается непосредственно после завершения сварного шва, до того как он значительно охладится. После завершения первого прохода, металл сварного шва охлаждается до точки ниже температуры Ms или Mf для этого сорта стали. Затем, при втором проходе сварочный аппарат 4 выключается, и включается последующий индукционный нагреватель 7 сварного шва для того, чтобы провести отжиг сварной точки.

В таблице 3 показаны параметры сварки для каждого способа сварки, с помощью роликового сварочного аппарата при средней частоте постоянного (MFDC). Там, где приведены две величины, разделенные знаком “/”, указанные величины относятся к первому проходу и второму проходу соответственно.

Таблица 3

м/мин

кA

Н/мм2

Н/мм2

мм

мм

°C

второй проход - отжиг

двойной отжиг

Характеристики сварного шва

Исследованы механические характеристики и микроструктура всех четырех типов сварных швов, полученных на полностью закаленной стали M2000. Механические характеристики определяли по испытаниям микротвёрдости путем вдавливания шарика, и микроструктуру исследовали с помощью оптической и сканирующей электронной микроскопии. Образцы для металлографии нарезали, монтировали и полировали до шероховатости 1 мкм с использованием стандартных металлографических методик. Затем образцы травили 2% раствором nital (10% азотной кислоты в спирте), для выявления микроструктуры. Профили микротвёрдости по Викерсу определяли на полированной и протравленной поверхности сварных швов. Отпечатки по твёрдости получали с использованием нагрузки на индентор 200 г, с временем выдержки 15 с. Отпечатки были расположены на достаточном удалении, чтобы они не создавали помехи друг другу. На поперечном сечении образцов отбирали 50 отпечатков.

Луночный тест Ольсена проводили на образцах с диаметром 22,2 мм шарика 10, используя скорость пуансона 25,4 мм/мин. На Фигурах 3A и 3B схематично показан луночный тест Ольсена. На Фигуре 3A показан образец непосредственно до начала испытания, и на Фигуре 3B показан конец испытания. Испытания прекращали, когда на испытуемом образце было видно растрескивание. Высоту пуансона при разрушении определяли как предельную высоту купола (LDH). Величину LDH сварного шва сопоставляли с LDH базового материала путем деления LDH сварного шва на LDH базового материала, это отношение называется относительной пластичностью. Относительную нагрузку рассчитывали как отношение максимальной приложенной нагрузки на сварной шов к максимальной приложенной нагрузке на основной металла, которую регистрировали до разрушения в куполе. Минимальное желательное значение отношения пластичности к нагрузке составляет 70%.

Фигура 4 является схематичной диаграммой сечения сварного шва между полосами 1 и 2 стального рулона, где показана линия сварного шва 8. Луночный тест Ольсена проводили в пяти отдельных местоположениях: 11a) на стороне оператора сварочного аппарата; 11b) на одной четверти в поперечном направлении полосы; 11c) в центре полосы; 11d) три четверти поперек полосы; и 11e) на ведущей стороне полосы. Контрольные точки показаны на Фигуре 4.

Фигура 5A является макроснимком поперечного сечения образца роликового сварного шва между двумя листами полностью закаленной стали M2000 с использованием способа сварки 1 уровня техники (единичный проход, без отжига). Можно увидеть, что в сварном шве имеются крупные и длинные растрескивания 12. Кроме того, имеются открытые надрезы 13, отсутствует твердотельное связывание вблизи надрезов. Поэтому вблизи сварной точки напряжение при нагрузке не распределяется равномерно. Напротив, напряжение концентрируется у сварной точки. На Фигурах 5B и 5C показаны СЭМ изображения (с увеличением 1000 раз) области сварной точки шва полностью закаленной стали M2000 с использованием способа сварки 1 уровня техники. Можно увидеть, что присутствует почти 100% мартенситная фаза с множеством пластинок мартенсита 14, находящихся в микроструктуре сварного шва, с обильными микротрещинами 15.

Применительно к роликовой сварке сопротивления (RSW), обычная скорость охлаждения сварного шва может доходить до 1000 °C/сек, что достаточно быстро, чтобы получить мартенситную фазу для большинства высокоуглеродистых сортов стали.

Ниже дано описание причин растрескивания в сварном шве из-за термически индуцированного напряжения во время охлаждения сварного шва. После образования сварной точки на прилегающей поверхности металлического листа, внешний слой сварной точки быстро охлаждается, благодаря влиянию теплопроводности. Поэтому преобразование γ-фазы (гранецентрированной) в αI (объемно-центрированную) происходит во внешнем слое сварной точки, что приводит к расширению сварной точки. Аналогично, слой, соседний с внешним слоем, испытывает такое же влияние расширения и так далее, пока в конце концов, вся сварная точка не преобразуется в стабильную мартенситную структуру. В течение каждого этапа расширения, также происходит сжатие из-за усадки. Когда металл сварного шва охлаждается до температуры окружающей среды, происходит деформация. Если указанное сжатие ограничено, то деформация будет индуцировать остаточное растягивающее напряжениe, которое вызывает растрескивание. Следовательно, одновременное влияние расширения и сжатия приводит к растрескиванию в высокоуглеродистых стальных сплавах. Как показано на Фигуре 5A, на краю перекрытия между двумя стальными полосами существует зазор (надрез 13). Предполагается, что указанный зазор создается из-за обратного пружинящего действия стали M2000 или расширения сварной точки во время охлаждении. Обычно материалы, подобные M2000 обладают весьма сильным обратным пружинящим эффектом. Поэтому после сварки, на этапе затвердевания, полосы сварного шва пытаются вернуться в исходное положение, создавая зазоры и трещины в области сварной точки. При наличии микротрещин в направлении дендрита из-за термических напряжении или сильного обратного пружинящего эффекта материала, растрескивание, инициированное из области надреза листа, встречается с микротрещинами на краю сварной точки и распространяется дальше вдоль внешней поверхности сварной точки.

Фигура 6A представляет собой изображение, где показан общий образец сварной точки, полученной с использованием способа сварки 2 уровня техники (единичный проход, сварного шва с немедленным отжигом). Как видно на Фигуре 6A, растрескивание отсутствует.

Растрескивание также отсутствует на Фигуре 6B, где показана микрофотография СЭМ изображения с увеличением сварного шва в 2500 раз. По-видимому, способ сварки 2 способствует предупреждению трещин, которые образуются во время этапа охлаждения сварного шва по причине меньшей скорости охлаждения (из-за отжига). На Фигуре 6B видно, что сварной шов по способу 2 содержит структуры феррита (F), перлита (P) и мартенсита (M) в центре сварной точки. Со ссылкой на диаграмму НОТ (температура непрерывного охлаждения) M2000, можно понять конечную микроструктуру сварного шва 2. В способе с единичным проходом и единственным отжигом задержка между сваркой и отжигом области сварного шва составляет всего несколько секунд. Поэтому при охлаждении сварного шва, полагают, что температура сварной точки находится между температурами Ms и Mf стали M2000. Это подтверждается фактом присутствия мартенсита в микроструктуре. В течение процесса отжига температура сварной точки снова повышается до температуры немного ниже точки AC1 стали M2000 (~760°C). В этой точке оставшийся аустенит преобразуется в фазы феррита и перлита в течение охлаждения. Однако повышенная объемная доля мартенсита в микроструктуре образца с единичным проходом и отжигом сварного шва ограничивает ударную вязкость сварного шва (обсуждается позже).

Следует отметить, что сварной шов по способу 3 имеет проблемы, аналогичные проблемам сварного шва по способу 1, поскольку отсутствует отжиг сварного шва первого прохода при сварке по способу 3. Таким образом, сварная точка имеет крупные и длинные трещины и надрезы, причем отжиг областей с большим количеством трещин не облегчает проблему растрескивания.

На Фигурах 7A и 7B показаны микрофотографии СЭМ образца сварного шва M2000 по способу сварки 4 изобретения (двухпроходной, с двойным отжигом). Как видно на Фигуре 7A, в этом образце также получается сварной шов без растрескивания, поскольку в этом способе образец проходит через такие же этапы единичного прохода с отжигом (способ 2). На увеличенном изображении на Фигуре 7B можно видеть, что область сварной точки обогащена образовавшимися карбидами (CB), это означает, что весь мартенсит трансформировался в отпущенный мартенсит (TM) в течение второго прохода отжига.

Кроме того, благодаря второму проходу отжига, весь перлит, который образовался во время сварки и отжига при первом проходе, трансформировался в крупнозернистый перлит (CP). Поскольку в микроструктуре сварного шва содержится крупнозернистый перлит и отпущенный мартенсит, сварной шов обладает улучшенной ударной вязкостью.

Фигура 8 представляет результаты луночного теста Ольсена для сварного шва стали M2000, полученного с использованием четырех различных способов (M1, M2, M3 и M4). Конкретно на Фигуре 8 показаны отношения нагрузки и пластичности, которые определены выше, для двух примеров каждого способа M1-M3 и 3 примеров M4. Отношения нагрузки и пластичности должны быть больше, чем 70% для обсуждения качества сварного шва, который должен быть достаточно надежным, чтобы обеспечить проход сварного шва через линию непрерывного отжига без повреждения. Как видно из Фигуры 8, сварные швы по способам 1, 2 и 3 не соответствуют минимальному требованию желательного качества сварного шва. Однако, для сварных швов, полученных с использованием способа 4, напротив, достигается почти двойная прочность сварного шва, по сравнению с образцами сварного шва, полученного с использованием способов 1, 2 и 3. Повышенная прочность сварного шва образцов, сваренных с использованием способа 4, объясняется двумя факторами: (1) получается сварной шов без растрескивания и (2) получается микроструктура отпущенного мартенсита и крупнозернистого перлита.

В способе сварки 4 согласно изобретению (двухпроходной, с двойным отжигом) первый отжиг следует непосредственно после сварки. Это снижает скорость охлаждения и поэтому предотвращает образование трещин. Второй стратегический проход отжига отпускает хрупкий мартенсит.

На Фигуре 9A изображен обобщенный вариант осуществления временного цикла нагревания/охлаждения по способу сварки настоящего изобретения. Затем сварной шов нагревается до температуры T1 при скорости нагрева VH1, где Ms< T1< Ac1. Затем сварной шов охлаждается до температуры Ti2 при скорости охлаждения Vc2, где Mf < Ti2 < Ac1. Затем сварной шов снова нагревается до температуры T2 при скорости нагрева VH2, где

Ms< T2< Ac1. Затем сварной шов подвергается охлаждению воздухом (скорость >10 °C/сек) до комнатной температуры. В таблице 4 приведены температуры (°C) и скорости нагрева/охлаждения (°C/сек) для примеров сплавов M2000 и сплавов 0,35C-0,6Mn-0,5Si.

Таблица 4

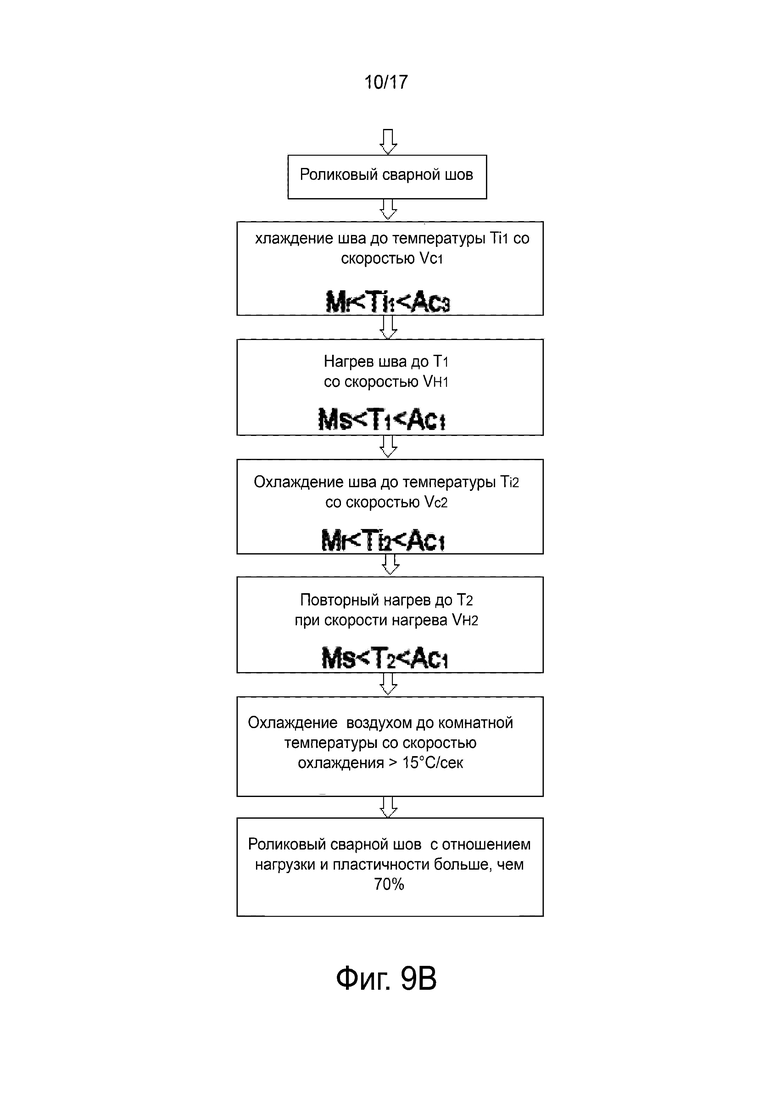

На Фигуре 9B изображена блок-схема способа сварки 4 настоящего изобретения. Сначала две стальные заготовки сваривают между собой роликовым швом, предпочтительно путем сварки электрическим током, например, таким как роликовая сварка при средней частоте постоянного тока (MFDC). Хотя сварка электрическим током является предпочтительным способом соединения заготовок стали, могут быть использованы любые средства, известные для роликовой сварки заготовок между собой. После образования сварного шва, сварной шов охлаждается до температуры Ti1 между температурами Ac3 и Mf для конкретной свариваемой стали, при скорости охлаждения Vc1. Затем роликовый сварной шов нагревается до температуры T1 ниже точки Ac1, но выше температуры Ms, путем нагрева со скоростью VH1. Потом роликовый сварной шов охлаждается до температуры Ti2, которая находится между точками Mf и Ac1, со скоростью охлаждения Vc2. Затем сварной шов снова нагревается до температуры T2, которая находится ниже точки Ac1, но выше температуры Ms, путем нагрева со скоростью VH2. Окончательно роликовый сварной шов подвергается охлаждению воздухом до комнатной температуры со скоростью охлаждения > 15°C/сек.

Авторы изобретения обнаружили, что способ 4 изобретения является весьма выгодным для сплавов, имеющих состав с относительно высоким углеродным эквивалентом. Авторы используют формулу углеродного эквивалента, предложенную в 1983 г. Yurioka и др. Это уравнение углеродного эквивалента обозначено как CEN (в изобретении равнозначно обозначению Ceq), в котором:

CEN = C + A(C) * [Si/24 + Mn/6 + Cu/15 + Ni/20 + (Cr + Mo + Nb + V)/5 + 5B]

где:

A(C) = 0,75 + 0,25 tanh [20(C - 0,12)]

Количество каждого из элементов: C, Si, Mn, Cu, Ni, Cr, Mo, Nb, V и B указано в масс.%.

Авторы изобретения показали, что, когда углеродный эквивалент сплава возрастает, свариваемость ухудшается. На Фигуре 10A показаны значения Ceq (CEN) для различных сортов стальных сплавов. Фигура 10B представляет собой таблицу, где показана свариваемость сталей с переменными значениями Ceq.

Способ сварки изобретения наиболее выгодно использовать для сварки сталей, имеющих значение Ceq больше или равный приблизительно 0,45. Способ изобретения более эффективен для сплавов, имеющих Ceq 0,5 или больше. Номинальное значение Ceq для сплава M2000 из предыдущего примера равно 0,57. Как показано выше, способ изобретения эффективен для сплава M2000, который имеет значение Ceq больше, чем 0,5.

0,35C-0,6Mn-0,5Si

В прошлом множество испытаний сварных швов проводили на полностью закаленном сплаве 0,35C-0,6Mn-0,5Si «от начала до начала». Ни в одном из испытаний сварного шва не обнаружены успешные сварные швы от начала до начала. Поскольку химия и диаграмма НОТ сплавов 0,35C-0,6Mn-0,5Si и M2000 близки, авторы изобретения считают, что технология сварки согласно изобретению будет эффективна для сплава 0,35C-0,6Mn-0,5Si. Способ сварки изобретения был испытан на полностью закаленном сплаве 0,35C-0,6Mn-0,5Si. Ниже обсуждаются механические характеристики и микроструктура сварных швов, полученных тремя способами уровня техники.

Химический состав стали 0,35C-0,6Mn-0,5Si, а также ее углеродный эквивалент (Ceq) показаны в таблице 5.

Таблица 5

Механические характеристики полностью закаленной стали 0,35C-0,6Mn-0,5Si показаны в таблице 6. Как и для стали M2000, предел прочности на разрыв (UTS) для холоднокатаной полностью закаленной стали 0,35C-0,6Mn-0,5Si составляет почти половину от UTS после процесса отжига, что требуется для достижения величины UTS 1800 МПа или выше.

Таблица 6

на разрыв, МПа

МПа

Сварные швы “от начала до начала” для стали 0,35C-0,6Mn-0,5Si были получены с использованием трех технологий сварки уровня техники и способа сварки 4 согласно изобретению. Фигуры 11A - 11C представляют собой макро/микрофотографии сварного шва 0,35C-0,6Mn-0,5Si с использованием способа 1 уровня техники. На Фигуре 11A показан макроснимок сварного шва, где видны макроскопические трещины 12 в сварной точке. Фигура 11B представляет собой микрофотографию сварной точки при увеличении в 2000 раз, где видны микротрещины 15. Фигура 11C является микрофотографией сварной точки при увеличении в 5000 раз, где виден пластинчатый мартенсит 14.

Фигуры 12A - 12C представляют собой макро/микрофотографии сварного шва сплава 0,35C-0,6Mn-0,5Si с использованием способа 2 уровня техники. Фигура 12A представляет собой макроснимок сварного шва, где видно, что макроскопические трещины в сварной точке отсутствуют. Фигура 12B является микрофотографией сварной точки при увеличении в 2000 раз, где видно, что микротрещины отсутствуют. Фигура 12C является микрофотографией сварной точки при увеличении в 5000 раз, где виден «преобразованный» мартенсит 14' (после превращения в аустенит).

Фигуры 13A - 13C являются макро/микрофотографиями сварного шва сплава 0,35C-0,6Mn-0,5Si с использованием способа 3 уровня техники. Фигура 13A представляет собой макроснимок сварного шва, где видно, что макроскопические трещины в сварной точке отсутствуют. Фигура 13B является микрофотографией сварной точки при увеличении в 2000 раз, где видны микротрещины 15. Фигура 13C представляет собой микрофотографию сварной точки при увеличении в 5000 раз, где виден «преобразованный» мартенсит 14'.

Фигуры 14A - 14C представляют собой макро/микрофотографии сварного шва стали 0,35C-0,6Mn-0,5Si с использованием способа 4 согласно изобретению. Фигура 14A является макроснимком сварного шва, где видно, что макроскопические трещины в сварной точке отсутствуют. Фигура 14B представляет собой микрофотографию сварной точки при увеличении в 2000 раз, где видно, что микротрещины отсутствуют. Фигура 14C является микрофотографией сварной точки при увеличении в 5000 раз, где виден образовавшийся карбид (CB) и отпущенный мартенсит TM.

После формирования сварных швов, каждый из сварных швов был подвергнут испытаниям луночного теста Ольсена для того, чтобы определить, обладает ли сварной шов достаточно высоким качеством для пропускания через непрерывную технологическую линию. На Фигуре 15 представлены результаты луночного теста Ольсена для сварного шва сплава 0,35C-0,6Mn-0,5Si, полученного с использованием четырех различных способов (M1, M2, M3 и M4).

Конкретно на Фигуре 15 показано отношение нагрузки и пластичности, которое определено выше, для трех примеров каждого способа M1-M4. Отношение нагрузки и пластичности должно быть больше, чем 70% для обсуждения качества сварного шва, который должен быть достаточно надежным, чтобы обеспечить проход сварного шва через линию непрерывного отжига без повреждения. Как видно из Фигуры 15, сварные швы по способам 1, 2 и 3 не соответствуют минимальному требованию желательного качества сварного шва. Образцы сварного шва, полученного с использованием способа сварки согласно изобретению (M4), демонстрируют ~100% отношение пластичности (отношение при замене основного металла (BM) сварным швом) и ~100% отношение нагрузки (отношение нагрузки разрушения сварного шва к нагрузке BM), что значительно выше, чем минимальное желательное значение (70%) для заданного качества.

Фигуры 16A-16D являются макроснимками сварной точки после испытания на изгиб для способов 1-4 соответственно. На Фигуре 16A видно, что в сварной точке, полученной по способу 1 уровня техники, развивается макроскопическая трещина 12', которая распространяется по всей сварной точке. Такой сварной шов не обладает высоким качеством и будет разрушаться при пропускании через непрерывную технологическую линию. На Фигуре 16B видно, что в сварной точке, полученной по способу 2 уровня техники, развивается макроскопическая трещина 12', которая распространяется по всей сварной точке. Такой сварной шов также не обладает высоким качеством и будет разрушаться при пропускании через непрерывную технологическую линию. На Фигуре 16С видно, что в сварной точке, полученной по способу 3 уровня техники, развивается макроскопическая трещина 12', которая распространяется по всей сварной точке. И в этом случае, указанный сварной шов не обладает высоким качеством и будет разрушаться при пропускании через непрерывную технологическую линию. Наконец на Фигуре 16D показана сварная точка, полученная по способу 4 изобретения. Образуется макроскопическая трещина 12", однако она не распространяется по всей сварной точке. Такой сварной шов обладает желательным качеством и не будет разрушаться при пропускании через непрерывную технологическую линию.

Изобретение относится к металлургии, а именно к сварке автомобильной высокопрочной стали (AHSS). Способ соединения автомобильных высокопрочных сталей (AHSS) включает обеспечение первой поверхности листа или полосы и второй поверхности листа или полосы из высокопрочных сталей AHSS с составами, имеющими углеродный эквивалент (Сeq) по меньшей мере 0,45, создание перекрытия путем наложения первой поверхности на указанную вторую поверхность, их сваривание с образованием сварного шва, охлаждение сварного шва до температуры между температурами Ac3 и Mf указанных сталей, нагревание сварного шва со скоростью по меньшей мере 10°C/с до температуры между температурами Ms и Ac1 сталей, охлаждение сварного шва до температуры ниже температуры Ms сталей, нагревание сварного шва со скоростью по меньшей мере 10°C/с до температуры между температурами Ms и Ac1 сталей и охлаждение сварного шва до комнатной температуры. Ceq определен как: Ceq = C + A(C) ⋅ [Si/24 + Mn/6 + Cu/15 + Ni/20 + (Cr + Mo + Nb + V)/5 + 5B], причем A(C) = 0,75 + 0,25 tanh [20(C - 0,12)], где количество каждого из элементов C, Si, Mn, Cu, Ni, Cr, Mo, Nb, V и B выражено в мас. %, а tanh – гиперболический тангенс. Обеспечивается формирование сварного шва высокого качества, который не разрушается при пропускании на непрерывной линии отжига. 7 з.п. ф-лы, 16 ил., 6 табл.

1. Способ соединения автомобильных высокопрочных сталей (AHSS), включающий:

обеспечение первой поверхности листа или полосы из высокопрочной стали AHSS с составом, имеющим углеродный эквивалент (Сeq) по меньшей мере 0,45;

обеспечение второй поверхности листа или полосы из высокопрочной стали AHSS с составом, имеющим углеродный эквивалент (Сeq) по меньшей мере 0,45;

создание перекрытия путем наложения указанной первой поверхности на указанную вторую поверхность;

сваривание указанной первой поверхности с указанной второй поверхностью путем нагревания указанной первой поверхности и указанной второй поверхности до температуры плавления указанных поверхностей из стали с образованием сварного шва;

охлаждение указанного сварного шва до температуры между температурами Ac3 и Mf указанных сталей;

нагревание указанного сварного шва со скоростью по меньшей мере 10°C/с до температуры между температурами Ms и Ac1 указанных сталей;

охлаждение указанного сварного шва до температуры ниже температуры Ms указанных сталей;

нагревание указанного сварного шва со скоростью по меньшей мере 10°C/с до температуры между температурами Ms и Ac1 указанных сталей;

охлаждение указанного сварного шва до комнатной температуры;

где величина Ceq определена как:

Ceq = C + A(C) ⋅ [Si/24 + Mn/6 + Cu/15 + Ni/20 + (Cr + Mo + Nb + V)/5 + 5B], причем A(C) = 0,75 + 0,25 tanh [20(C - 0,12)];

при этом количество каждого из элементов C, Si, Mn, Cu, Ni, Cr, Mo, Nb, V и B выражено в мас. %, а tanh – гиперболический тангенс.

2. Способ по п. 1, отличающийся тем, что обеспечивают по меньшей мере одну из указанных первой и второй поверхностей листа или полосы из высокопрочной стали AHSS с составом, имеющим углеродный эквивалент (Сeq) по меньшей мере 0,5.

3. Способ по п. 1, отличающийся тем, что указанная первая поверхность является концом первого рулона из стали AHSS и указанная вторая поверхность является концом второго рулона из стали AHSS.

4. Способ по п. 3, отличающийся тем, что указанная сварка указанной первой поверхности с указанной второй поверхностью представляет собой роликовую сварку электросопротивлением.

5. Способ по п. 4, отличающийся тем, что указанный этап роликовой сварки электросопротивлением осуществляют с использованием сварочного аппарата роликовой сварки постоянным током средней частоты (MFDC).

6. Способ по п. 5, отличающийся тем, что указанный сварочный аппарат роликовой сварки постоянным током средней частоты (MFDC) содержит сваривающие ролики и индукционный нагреватель шва после сварки.

7. Способ по п. 6, отличающийся тем, что указанный сварочный аппарат роликовой сварки формирует указанный сварной шов с использованием указанного сварочного аппарата через указанное перекрытие.

8. Способ по п. 7, отличающийся тем, что сначала проводят роликовую сварку и немедленный отжиг полученного сварного шва с использованием указанного индукционного нагревателя, затем осуществляют разъединение указанных сварочных роликов и отжиг указанного сварного шва с использованием индукционного нагревателя шва.

| WO 2008088834 A1, 24.07.2008 | |||

| WO 2008086028 A1, 17.07.2008 | |||

| US 8803023 B2, 12.08.2014 | |||

| Способ термической обработки сварных соединений | 1979 |

|

SU870459A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОГО КОМПОНЕНТА СТЫКОВОЙ СВАРКОЙ ОПЛАВЛЕНИЕМ И КОМПОНЕНТ, ИЗГОТОВЛЕННЫЙ С ИСПОЛЬЗОВАНИЕМ ЭТОГО СПОСОБА | 2012 |

|

RU2591907C2 |

Авторы

Даты

2022-04-29—Публикация

2018-11-19—Подача