Изобретение относится к машиностроению, а именно к испытаниям двигателей внутреннего сгорания, и может быть использовано для определения зазоров в коренных подшипниках колен- j чатого вала поршневой машины;

Цель изобретения - повышение точности путем исключения погрешности от деформации вала.

Сущность способа заключается в том, что коленчатый вал двигателя устанавливают в положение, когда поршень крайнего цилиндра (ближайшего к проj

10

веряемому подшипнику) находится в верхней мертвой точке (ВМТ) на такте сжатия. Затем,в камеру сгорания этого цютиндра подают избыточное давление, осуществляя прямое нагружение конца вала и нагружение поршня в направлении к выборки зазоров в прилегающих ко ренных и шатунных подшипниках. Под действием избыточного давления поршень, шатун и коленчатый вал перемещаются вниз (прямая выбор- Kaj. При этом зазоры в прилегающих коренных и шатунных подшипниках крайнего цилиндра будут выбраны в одну

1455242

сторону, в этом состоянии фиксируют положение поршня, соответствующее крайнему нижнему положению коленчатого вала. Прикладывают к ближайшему концу коленчатого вала внешнюю нагрузку (обратное нагружение)., необходимую для полной выборки зазора в проверяемом подшипнике. Момент полцепление с зубчатым венцом маховика и включения муфты сцепления редуктора (не показано). Подают в камеру сгорания избыточное давление не менее 0,1 МПа (1,0 кгс/см) и устанавливают при этом нулевое деление шкалы индикатора 3 напротив его стрелки. Поднимают (с помощью домкрата, пневмоподъli LJIJ ОС 1 I iV- lUrli .- 1.. 1 t i. j л

ной выборки зазора определяют по пре- ю мника и т.п.) за ближайший к цилиндкратцению движения поршня в направле-РУ. котором проводят регистрацию

НИИ прикладываемой нагрузки. Фикси-положения поршня, конец коленчатого

руют новое положение поршня и опреде-вала до прекращения движения стрелки

ляют величину его перемещения, соот-индикатора 3. Фиксируют его показаветствующую величине зазора в крайнем 15ние и определяют величину зазора в

коренном подшипнике. Абсолютное значение величины зазора в крайнем коренном подшипнике определяют по формуле

5(L).h+2b,(О

L- -

крайнем коренном подшипнике по формуле (1). При этом величина h перемещения поршня и величина S перемещения наконечника 1 устройства будут связа- 2Q ны между собой следующими зависимостями:

для двигателя с рядными расположениями цилиндров

2Ь

30

где L - расстояние между серединами крайних коренных опор;

- расстояние между серединами соседних корренньгх опор;

а - постоянная величина, равная 2 (для двигателей с рядным расположением цилиндров) или 4 (для двигателей с V-образ- ным расположением цилиндров);

h - величина переме-цения поршня крайнего цилиндра;

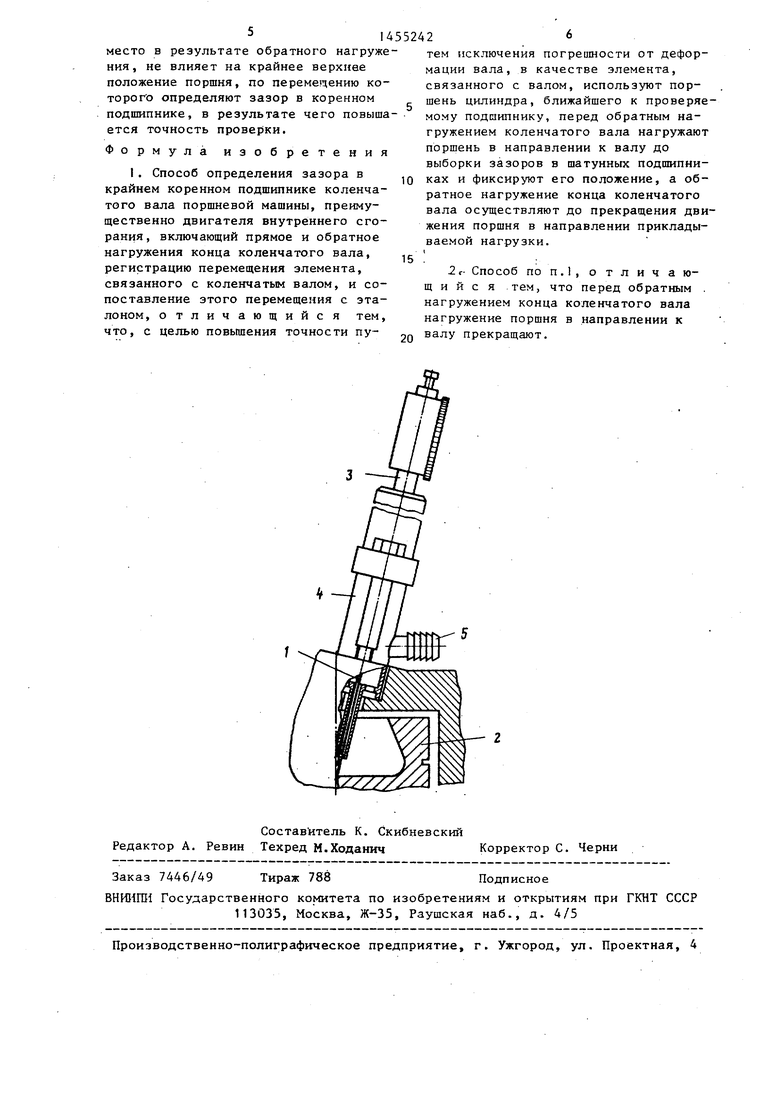

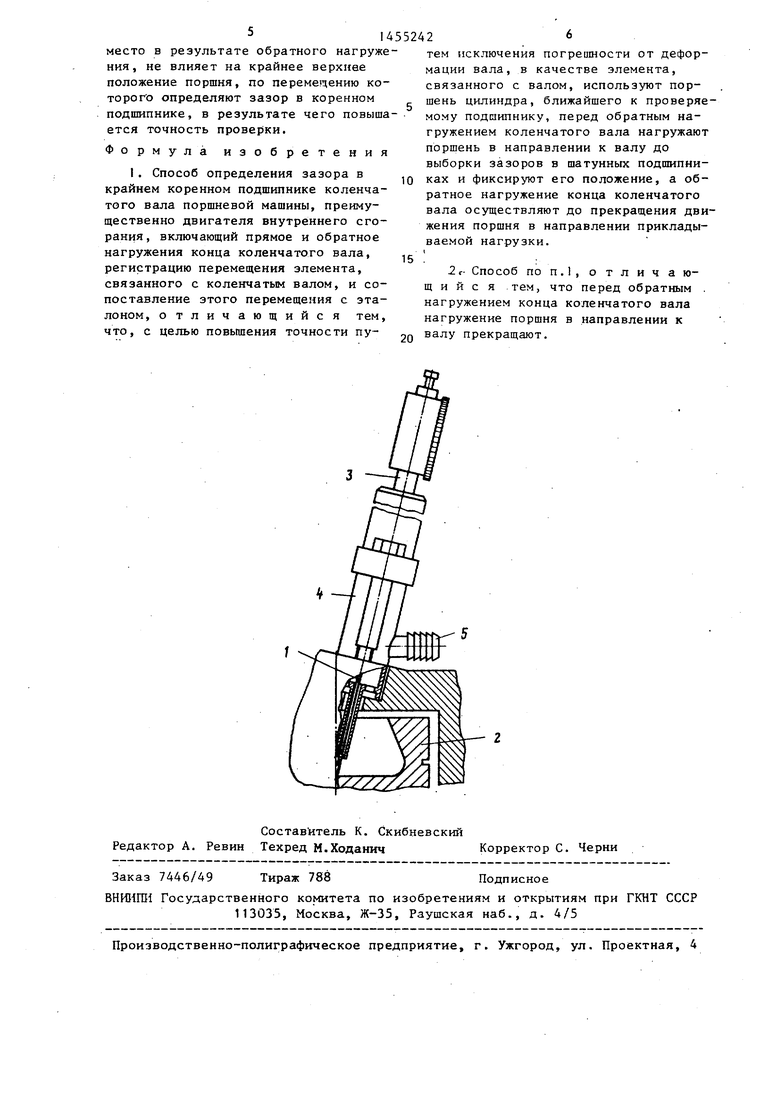

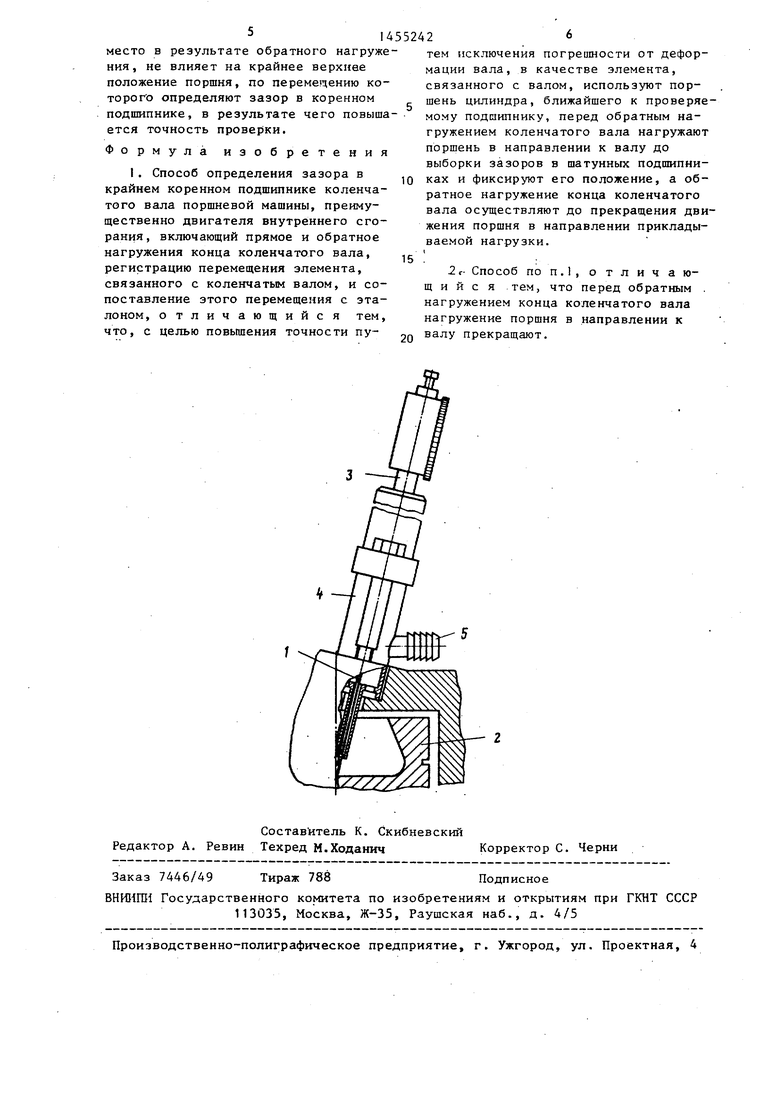

b - поправочный коэффициент, учитывающий толщину остаточного слоя масляной пленки в.коренном подшипнике и конструктивные особенности двигателя. На чертеже изображена схема устройства для осу.дествления предлагае- 40 Расстояния между Центрами крайних

для двигателя с рядными располо ниями цилиндров

.cos/3,

для двигателей с V-образным рас ложением цилиндров;

h S cosoi CoSjS,

где Ь - угол между осью форсуночно

гнезда и осью цилиндра; об - величина, равная половине ла развала блока цилиндров V-образного двигателя. Пример. При диагностирован дизеля Д-65ЛС были получены следую значения показаний индикатора: в п вом цилиндре при подъеме носка кол чатого вала ,26 мм, температур

масла в поддоне картера вдигателя равнялась 20°С, коэффициент ,0

и соседних коренных опор соответс венно составляли мм и 1 146,25 мм. Угол между осями форс ночного гнезда и цилиндра (и) был

мого способа. .

Способ осуществляют следующим образом.

В форсуночное гнездо крайнего цилиндра, поршень которого установлен в положение ВМТ на такте сжатия, вводят специальный наконечник , нижний конец которого контактирует с днищем поршня 2 в зоне ВМТ, а верхний - с индикатором 3 часового типа, установленным в корпусе 4, служащем направляющим звеном наконечника 1. Корпус 4 имеет патрубок 5 для подвода в камеру сгорания избыточного давления. Коленчатый вал фиксируют от проворачивания, например, путем включения низшей передачи коробки перемены передач или введения бендикс- шестерни пускового двигателя в зацепление с зубчатым венцом маховика и, включения муфты сцепления редуктора (не показано). Подают в камеру сгорания избыточное давление не менее 0,1 МПа (1,0 кгс/см) и устанавливают при этом нулевое деление шкалы индикатора 3 напротив его стрелки. Поднимают (с помощью домкрата, пневмоподъ5ние и определяют величину зазора в

Ь

30

40 Расстояния между Центрами крайних

крайнем коренном подшипнике по формуле (1). При этом величина h перемещения поршня и величина S перемещения наконечника 1 устройства будут связа- Q ны между собой следующими зависимостями:

для двигателя с рядными расположениями цилиндров

.cos/3,(2)

для двигателей с V-образным расположением цилиндров;

h S cosoi CoSjS,(3)

где Ь - угол между осью форсуночного

гнезда и осью цилиндра; об - величина, равная половине угла развала блока цилиндров V-образного двигателя. Пример. При диагностировании дизеля Д-65ЛС были получены следуюЕДие значения показаний индикатора: в первом цилиндре при подъеме носка коленчатого вала ,26 мм, температура

масла в поддоне картера вдигателя равнялась 20°С, коэффициент ,05мм.

Расстояния между Центрами крайних

и соседних коренных опор соответственно составляли мм и 1 146,25 мм. Угол между осями форсуночного гнезда и цилиндра (и) был ратт о

вен 23 .

Значение зазора в первом коренном подшипнике определяют следующим образом.

Определяют перемещение поршня в первом цилиндре при подъеме носка коленчатого вала:

h S-cosp 0,239 мм.

Определяют зазор в первом коренном подшипнике:

8 (--) ,373 мм.

-2

В предлагаемом способе деформация коленчатого вала, которая может имет

место в результате обратного нагруже- ния, не влияет на крайнее верхнее положение поршня, по перемещению которого определяют зазор в коренном подшипнике, в результате чего повышается точность проверки.

Формула изобретения

1. Способ определения зазора в крайнем коренном подшипнике коленчатого вала поршневой машины, преимущественно двигателя внутреннего сгорания, включающий прямое и обратное нагружения конца коленчатого вала, регистрацию перемещения элемента, связанного с коленчатым валом, и сопоставление этого перемещения с эталоном, отличающийся тем, что, с целью повышения точности путем исключения погрешности от деформации вала, в качестве элемента, связанного с валом, используют пор- шень цилиндра, ближайшего к проверяемому подшипнику, перед обратным на- гружением коленчатого вала нагружают поршень в направлении к валу до выборки зазоров в шатунных подшипниках и фиксируют его положение, а обратное нагружение конца коленчатого вала осуществляют до прекращения движения поршня в направлении прикладываемой нагрузки. I

.:

2 г- Способ по п. 1 , о т л и ч а ю- щ и и с я тем, что перед обратным . нагружением конца коленчатого вала нагружение поршня в направлении к валу прекращают.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ эксплуатационного контроля зазора в шатунных подшипниках коленчатого вала при диагностике двигателя внутреннего сгорания автомобилей, транспортных и транспортно-технологических машин | 2020 |

|

RU2739657C1 |

| КРИВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ СО СДВОЕННЫМИ КИНЕМАТИЧЕСКИМИ СВЯЗЯМИ (ВАРИАНТЫ) | 2008 |

|

RU2382891C2 |

| Способ определения зазоров в сопряжениях кривошипно-шатунного механизма двигателя внутреннего сгорания | 1987 |

|

SU1474501A1 |

| Способ определения зазоров в подшипниках шатуна поршневой машины | 1989 |

|

SU1702215A1 |

| РЕЕЧНО-ЗУБЧАТАЯ ПОРШНЕВАЯ МАШИНА С ПЕРЕКЛЮЧЕНИЕМ СТЕПЕНИ СЖАТИЯ И ОТКЛЮЧЕНИЕМ ПОРШНЕЙ | 2012 |

|

RU2509214C1 |

| Поршневая машина Потапова | 2021 |

|

RU2756798C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЗАЗОРА В ШАТУННОМ ПОДШИПНИКЕ КОЛЕНЧАТОГО ВАЛА ПРИ ИСПЫТАНИИ И ДИАГНОСТИКЕ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ АВТОМОБИЛЕЙ, ТРАНСПОРТНЫХ И ТРАНСПОРТНО-ТЕХНОЛОГИЧЕСКИХ МАШИН | 2018 |

|

RU2691259C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2109152C1 |

| ОППОЗИТНЫЙ БЕСШАТУННЫЙ ПОРШНЕВОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2014 |

|

RU2568350C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С ПЕРЕМЕННЫМ ОБЪЕМОМ КАМЕР СГОРАНИЯ | 1997 |

|

RU2144991C1 |

Изобретение относится к двигате- лестроению и позволяет повысить точность определения зазора путем исключения погрешности от деформации коленчатого вала (КБ). В камеру сгорания цилиндра подают избыточное давление, осуществляя прямое нагружение конца KB, и регистрируют перемещения элемента, связанного с КВ. В качестве элемента используют поршень цилиндра, ближайшего к проверяемому подшипнику. Перед обратным нагружением KB нагружают поршень в направлении к KB до выборки зазоров в шатунах подшипниках и фиксируют его положение. Обратное нагружение конца KB осуществляют до прекращения движения поршня в направлении прикладываемой нагрузки. Перед обратным нагружением конца KB нагружение поршня в направлении к KB прекра- g щают. При таком выполнении деформа- ция KB, которая может иметь место в С результате обратного нагружения, не влияет на крайнее верхнее положение поршня, по перемещению которого определяют зазор. 1 з,п. , 1 ил.

| Поммер Ю.А | |||

| Определение износов коренных подшипников коленчатого вала | |||

| - Изв | |||

| высш | |||

| учеб, заведений | |||

| Машиностроение, 1979, № 3, с | |||

| Огнетушитель | 0 |

|

SU91A1 |

Авторы

Даты

1989-01-30—Публикация

1984-03-06—Подача