1

Изобретение относится к машиностроению, в частности к диагностированию двигателя внутреннего сгорания, а именно оценке технического состояния кривошипно-шатунного механизма.

Цель изобретения - снижение трудоемкости диагностирования и определения зазоров в отдельных сопряжениях.

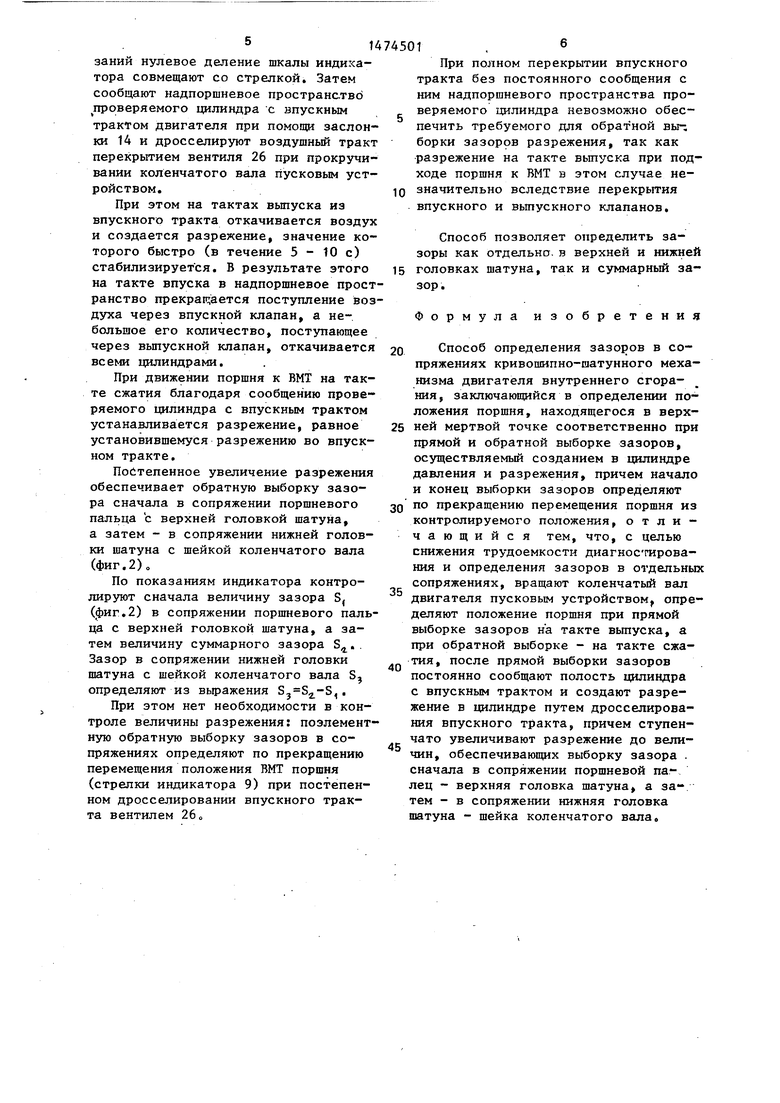

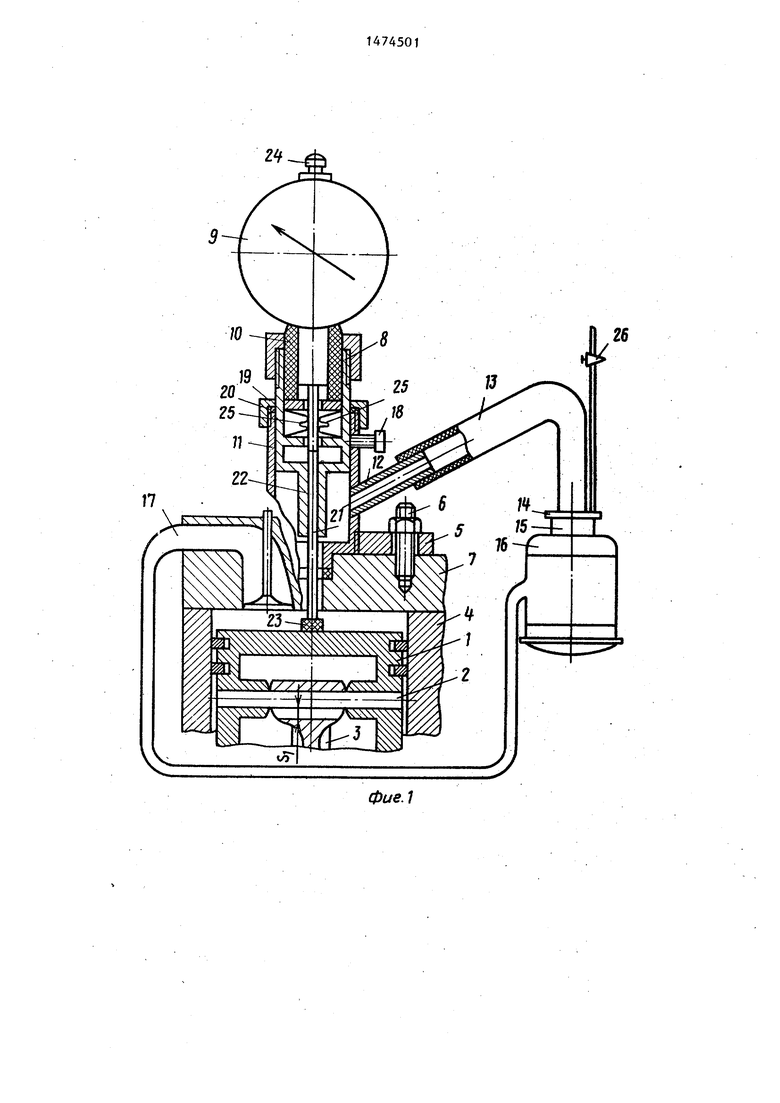

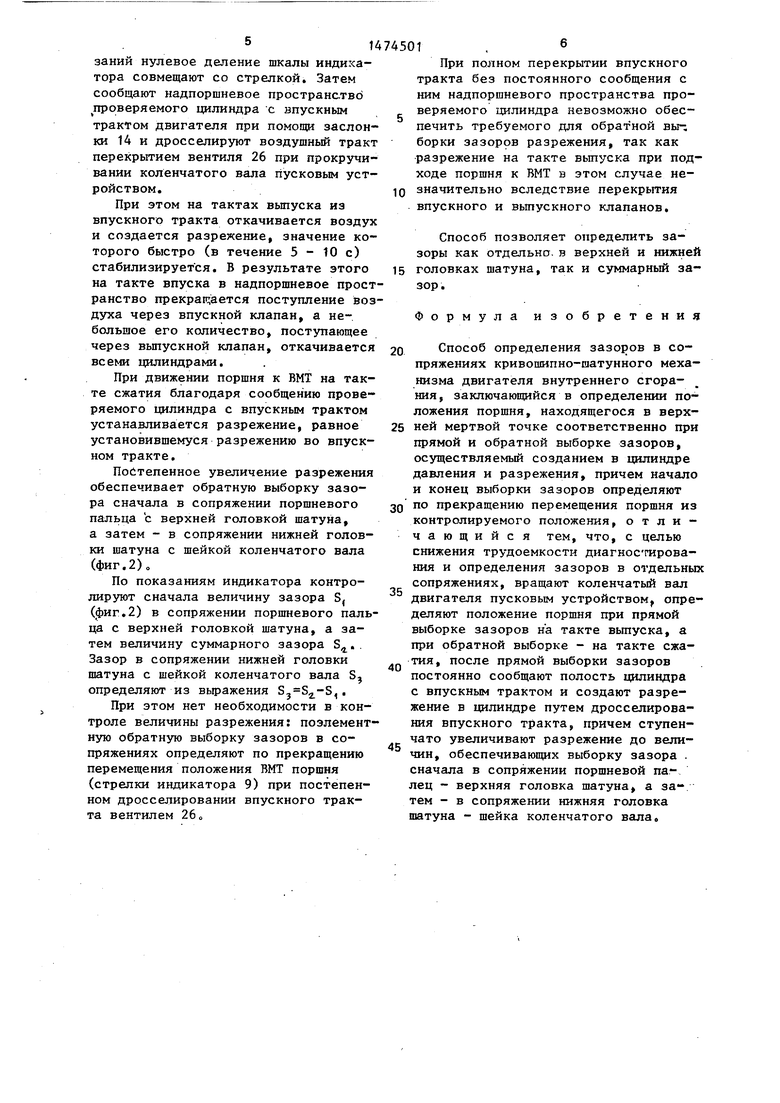

На фиг.1 представлена схема устройства для реализации способа-, на фиг.2 - зависимость перемещения поршня от разрежения в надпоршневом пространстве о

Кривошипно-шатунный механизм содержит поршень 1 с пальцем 2 и шатун

3, размешенные в цилиндре 4. Устройство содержит основание 5, закрепленное на шпильках 6 головки 7, и корпус 8, в котором установлен регистрирующий прибор 9 (например, индикатор часового типа) с демпфирующей втулкой 10 о Основание 5 снабжено втул- , кой 11 со штуцером 12, который посредством шланга 13 и заслонки 14 соединен с впускным патрубком 15 воздухоочистителя 16, сообщенного с впускным трактом 17. Втулка 11 снабжена также фиксатором 18 осевого положения корпуса 8 и гайкой 19 с уплотнительным кольцом 20.

8 Јъ У1

Р

314

Регистрирующий прибор имеет чувствительный элемент 21, расположенный с возможностью перемещения в направляющей 22 корпуса. Чувствительный элемент снабжен демпфирующим наконечником 23, а свободный его конец 24 расположен вне регистрирующего прибора 9. Для фиксирования положения чувствительного элемента в корпусе 8 расположены пластинчатые пружины 25. С целью сообщения впускного тракта двигателя с атмосферой заслонка 14 имеет вентиль 26,

Устанавливают в отверстие голов- ки 7 цилиндра двигателя вместо форсунки основание 5 и закреплянгГ его на шпильках 6. Прокручивая коленчатый вал двигателя пусковым устройством, освобождают фиксатор 18 и гайку 19 и перемешают корпус 8 до контакта наконечника 23 чувствительного элемента 21 с поршнем 1, который определяют по началу перемещения стрелки индикатора 9. Закрепляют корпус в этом положении фиксатором 18 и уплотняют сопряжение корпуса 8 с втулкой 11 посредством кольца 20 и гайки 19 о Легким нажатием на свободный конец 24 снова подводят чувствитель- ный элемент 21 к поршнюс

Пружины 25 фиксируют чувствительный элемент в положении, соответствующем верхней мертвой точ ке (ВМТ) движущегося поршня ,

При прокручивании коленчатого ва ла пусковым устройством на детали кривошипно-шатунной группы на такте выпуска (движение поршня вверх) действуют сила сопротивления FC, направленная к коленчатому валу, и силы инерции FU, направленные в районе ВМТ в сторону движения поршня

Сила сопротивления равна сумме сил тяжести (или их составляющих, если цилиндр расположен не вертикально), сил трения и давления газов.

На такте выпуска прямая выборка зазоров в направлении к.коленчатому валу определяется условием

,(1)

где Кц и г - силы инерции и сопротивления движению деталей кривошипно-шатунной группы цилиндра соответственно.

Зная зависимость силы энерции деталей кривошипно-шатунной группы от частоты вращения коленчатого вала

Ffl

fz-l(m) 1800

(2)

где m - масса деталей кривошипно-шатунной группы цилиндра, кг; п - частота вращения коленчатого

вала, об/мин; 1 - ход поршня, м, А - отношение радиуса кривошипа

к длине шатуна,

можно определить максимальную (граничную) частоту вращения коленчатого вала, при которой возможна прямая выборка зазоров под действием сил сопротивления

m-1

Fc

:ТТ+)

(3)

5 0 5 о

0

5

0

5

Так, например, для дизеля СМД-14Н H-, m,3,05 кг; ,84 кг; ,14 м; F, 50 кг; кг, Ъ 0,28, где индексу 1 соответствуют параметры поршневого комплекта, индексу 2 - параметры шатуна.

Подставив значения в формулу (3) получают п 365 об/мин.

Аналогичным образом определяют граничные значения и для других типов двигателей, об/мин: СМД-62 390; Д-240, Д-37 и Д-21 240; Д-65 230; ЯМЗ-240Б, А-41 и А-ОШ 230.

Для существующих автотракторных двигателей значения частот вращения коленчатого вала при прокручивании пусковым устройством меньше приведенных максимальных граничных значений частот, поэтому вращение коленчатого вала пусковым устройством обеспечивает прямую выборку зазоров в сопряжениях кривошипно-шатунной группы.

При прокручивании коленчатого вала поршень интенсивно нагревается до 150 - 200°С, вследствие чего расширяется, что приводит к увеличению размерной цепи вал - шатун - палец - днище поршня на 0,25 - 0,30 мм в зависимости от технического состояния и типа двигателя.

Время нагрева поршня не превышает 30 с, поэтому контроль положения ВМТ поршня при прямой выборке зазоров осуществляют после стабилизации его температуры, определяемой по прекращению возрастания показаний индикатора .

После стабилизации температуры - поршня для удобства считывания показаний нулевое деление шкалы индикатора совмещают со стрелкой. Затем сообщают надпоршневое пространство проверяемого цилиндра с впускным трактом двигателя при помощи заслонки 14 и дросселируют воздушный тракт перекрытием вентиля 26 при прокручивании коленчатого вала пусковым устройством.

При этом на тактах выпуска из впускного тракта откачивается воздух и создается разрежение, значение которого быстро (в течение 5 - 10 с) стабилизируется. В результате этого на такте впуска в надпоршневое пространство прекращается поступление воздуха через впускной клапан, а небольшое его количество, поступающее через выпускной клапан, откачивается всеми цилиндрами.

При движении поршня к ВМТ на такте сжатия благодаря сообщению проверяемого цилиндра с впускным трактом устанавливается разрежение, равное установившемуся разрежению во впускном тракте.

Постепенное увеличение разрежения обеспечивает обратную выборку зазора сначала в сопряжении поршневого пальца с верхней головкой шатуна, а затем - в сопряжении нижней головки шатуна с шейкой коленчатого вала (фиг.2)„

По показаниям индикатора контролируют сначала величину зазора S( (фиг.2) в сопряжении поршневого пальца с верхней головкой шатуна, а затем величину суммарного зазора S4.. Зазор в сопряжении нижней головки шатуна с шейкой коленчатого вала S определяют из выражения S3 Si-S1.

При этом нет необходимости в контроле величины разрежения: поэлементную обратную выборку зазоров в сопряжениях определяют по прекращению перемещения положения ВМТ поршня (стрелки индикатора 9) при постепенном дросселировании впускного тракта вентилем 26 ,

0

5

0

5

0

5

0

5

При полном перекрытии впускного тракта без постоянного сообщения с ним надпоршневого пространства проверяемого цилиндра невозможно обеспечить требуемого для обратной вы-; борки зазоррв разрежения, так как разрежение на такте выпуска при подходе поршня к ВМТ в этом случае незначительно вследствие перекрытия впускного и выпускного клапанов.

Способ позволяет определить зазоры как отдельно, в верхней и нижней головках шатуна, так и суммарный зазор.

Формула изобретения

Способ определения зазоров в сопряжениях кривошипно-шатунного механизма двигателя внутреннего сгорания, заключающийся в определении положения поршня, находящегося в верхней мертвой точке соответственно при прямой и обратной выборке зазоров, осуществляемый созданием в цилиндре давления и разрежения, причем начало и конец выборки зазоров определяют по прекращению перемещения поршня из контролируемого положения, отличающийся тем, что, с целью снижения трудоемкости диагностирования и определения зазоров в отдельных сопряжениях, вращают коленчатый вал двигателя пусковым устройством, определяют положение поршня при прямой выборке зазоров на такте выпуска, а при обратной выборке - на такте сжатия, после прямой выборки зазоров постоянно сообщают полость цилиндра с впускным трактом и создают разрежение в цилиндре путем дросселирования впускного тракта, причем ступенчато увеличивают разрежение до величин, обеспечивающих выборку зазора . сначала в сопряжении поршневой палец - верхняя головка шатуна, а затем - в сопряжении нижняя головка шатуна - шейка коленчатого вала.

24

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения зазоров в подшипниках шатуна поршневой машины | 1989 |

|

SU1702215A1 |

| Устройство для оценки зазоров в кривошипно-шатунном механизме поршневой машины | 1982 |

|

SU1118885A1 |

| Способ диагностирования судового дизеля | 1985 |

|

SU1343270A1 |

| СПОСОБ ФОРМИРОВАНИЯ ТЕРМОДИНАМИЧЕСКОГО ЦИКЛА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2623334C2 |

| ДВС СО СМЕЖНО РАБОТАЮЩИМИ ЦИЛИНДРАМИ И ИСКРОВЫМ ЗАЖИГАНИЕМ | 1996 |

|

RU2157898C2 |

| Способ оценки технического состояния цилиндропоршневой группы двигателя внутреннего сгорания | 2023 |

|

RU2819020C1 |

| Способ оценки технического состояния цилиндропоршневой группы двигателя внутреннего сгорания | 2018 |

|

RU2690998C1 |

| СПОСОБ ДИАГНОСТИКИ ПО ЭНЕРГИИ ШУМОВ В РАБОЧЕМ ОБЪЕМЕ ЦИЛИНДРА ГАЗОРАСПРЕДЕЛИТЕЛЬНОГО, ЦИЛИНДРОПОРШНЕВОГО, КРИВОШИПНОШАТУННОГО И ДРУГИХ МЕХАНИЗМОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ(ВАРИАНТЫ) | 2013 |

|

RU2545253C2 |

| Способ эксплуатационного контроля зазора в шатунных подшипниках коленчатого вала при диагностике двигателя внутреннего сгорания автомобилей, транспортных и транспортно-технологических машин | 2020 |

|

RU2739657C1 |

| Двигатель внутреннего сгорания | 1983 |

|

SU1270392A1 |

Изобретение относится к оценке технического состояния кривошипно- шатунного механизма двигателя внутреннего сгорания путем определения зазоров в сопряжениях поршневой палец-верхняя головка шатуна, нижняя головка шатуна - шейка коленчатого вала. При диагностировании вращают коленчатый вал двигателя пусковым устройством и определяют положение поршня при прямой выборке зазоров на такте выпуска, а при обратной выборке - на такте сжатия, при этом после прямой выборки зазоров постоянно сообщают полость цилиндра с впускным трактом и создают разрежение в цилиндре путем дросселирования впускного тракта. Разрежение в цилиндре увеличивают ступенчато до значений, которые обеспечивают ступенчатую выборку зазоров в сопряжениях. 2 ил.

фие.1

7

0.35ОМ 1Qt р0укПа

Разрежение д надпоршневом пространстве

Фиг. 2

7

0ук

| Вращающийся барабанный фильтр для разжиженного торфа | 1927 |

|

SU11140A1 |

| - Малоярославец, 1976, с.7 - 8. | |||

Авторы

Даты

1989-04-23—Публикация

1987-02-20—Подача