Изобретение относится к изготовлению сварных конструкций, а более конкретно к производству алюминиевых испарителей для холодильников.

Целью изобретения является улучшение качества испарителей путем повышения точности изготовления каналов и снижение трудоемкости процесса.

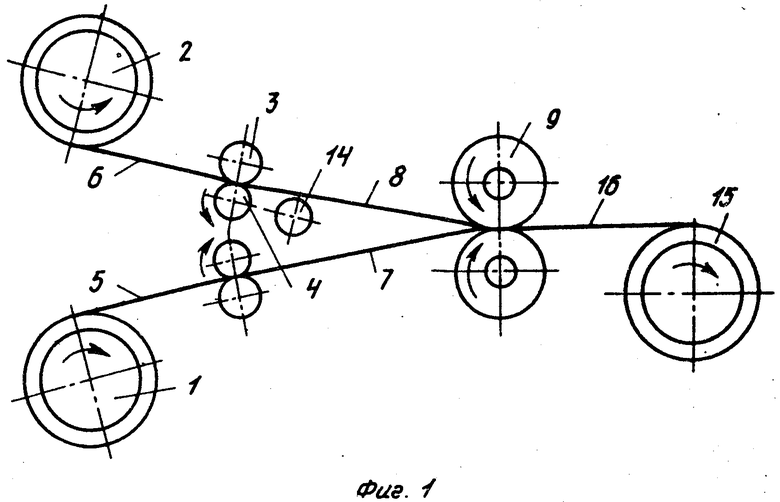

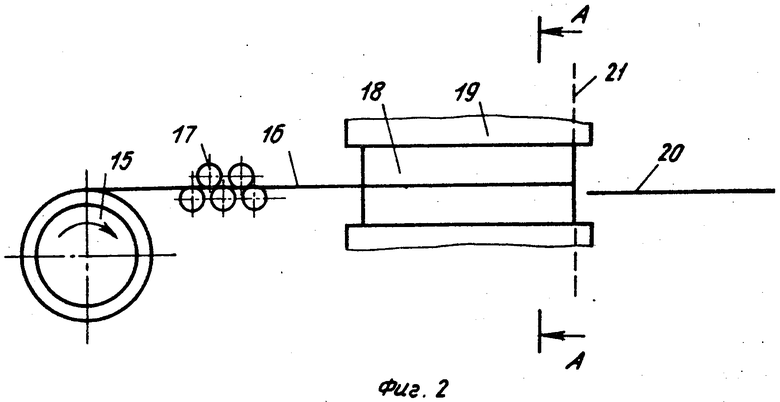

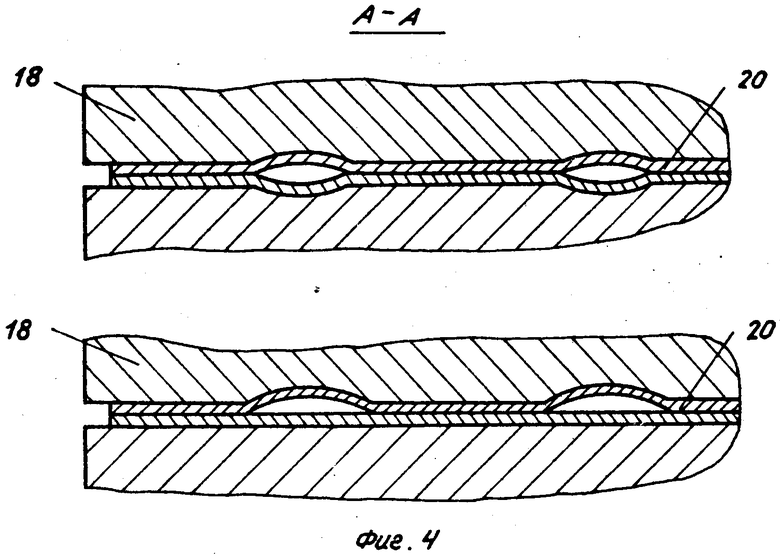

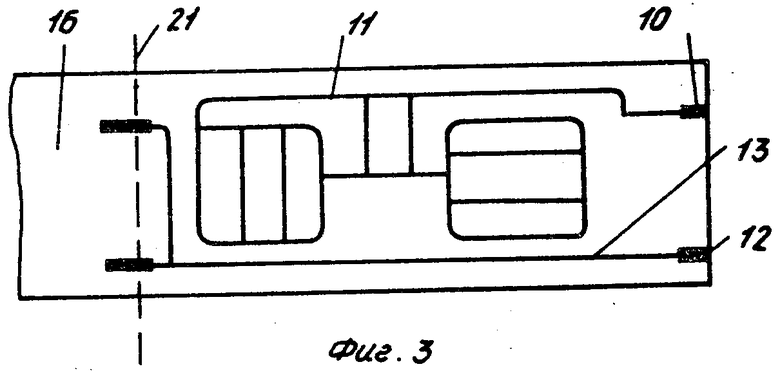

На фиг.1 показана схема сварки ленточных заготовок прокаткой; на фиг.2 - схема подачи ленточных заготовок на формообразование каналов и отрезку готовых секций испарителей; на фиг.3 - расположение каналов в испарителе; на фиг.4 - разрез А-А на фиг.2 (варианты формы каналов испарителя).

Алюминиевые ленты из рулонов 1 и 2 проходят через опорные валки 3, связанные с металлическими щетками 4, защищающими соприкасающиеся поверхности 5 и 6 лент 7 и 8, затем через прокатные валки 9. В прокатных валках 9 происходит холодная сварка лент за исключением полоски 10, которая является началом будущих каналов 11 испарителя и полоски 12 - начала вспомогательного технологического канала 13. Полоски 10 и 12 наносят на линии дальнейшей разрезки ленточной заготовки на отдельные испарители. Для их нанесения к зачищенной поверхности одной из лент подводят барабан 14, имеющий выступы, покрытые противосварочным средством. Расстояние между выступами соответствует расстоянию между началом каналов 11 испарителя и началом вспомогательного канала 13, а ширина выступов соответствует ширине каналов 11 и 13.

Сваренные ленты 7 и 8 сматываются в рулон 15. Концы лент обрезаются для получения требуемых размеров полосок 10 и 12.

Сваренную ленточную заготовку 16 через устройство 17 подают в штамп 18, установленный на прессе 19. В начало каналов 11 и 13 через штуцера подают под давлением воду.

Величина давления определяется экспериментально (расчетная в пределах 250 кгс/см2). При этом пресс 19 сжимает верхнюю и нижнюю половины штампа 18. Так как прочность сварки по всей поверхности деформируемых лент 7 и 8 в неотожженном состоянии невысока, то под действием давления воды внутри сваренной заготовки 16 раздуваются каналы 11 и 13, форма и размеры которых определяются гравюрой штампа 18. Возможны односторонняя или двухсторонняя раздувка каналов, различная их форма в зависимости от эксплуатационных и других требований к испарителям.

Вспомогательный канал 13 имеет один вход и два выхода и может иметь Ч-образную форму. Этот канал необходим для раздувки начала будущих каналов последующих испарителей, благодаря чему отпадает необходимость нанесения противосварочного средства в начале второго и последующих изготавливаемых из рулона 15 испарителей. Этот канал может быть использован в качестве ребра жесткости испарителя.

После окончания раздувки каналов 11 и 13 заготовка 16 подается вперед на шаг, равный длине испарителя 20. Испаритель 20 отрезается от ленты по линии 21, а в начало будущих каналов последующего испарителя, образованных двумя выходами вспомогательного канала, вводят штуцера и процесс формообразования-раздувки каналов 11 и 13 повторяется до полной выработки заготовки 16 из рулона 15.

Для снятия наклона и упрочнения сварного соединения производят отжиг испарителей.

Преимущества описываемого способа заключаются в улучшении качества путем повышения точности изготовления каналов, устранении ряда трудоемких операций.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МЕДНО-АЛЮМИНИЕВЫХ ИЗДЕЛИЙ С ВНУТРЕННЕЙ ПОЛОСТЬЮ СВАРКОЙ ВЗРЫВОМ | 2009 |

|

RU2399470C1 |

| Способ изготовления конденсаторов для малых холодильных установок | 1957 |

|

SU115226A1 |

| Противосварочная паста | 1957 |

|

SU114755A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ АЛЮМИНИЕВО-НИКЕЛЕВЫХ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 2009 |

|

RU2399471C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ | 2012 |

|

RU2486042C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 2012 |

|

RU2488469C1 |

| Способ изготовления диффузионной сваркой многослойных цилиндрических панелей | 1986 |

|

SU1407730A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ | 2012 |

|

RU2488468C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 2012 |

|

RU2486043C1 |

| Способ изготовления листопрокатного теплообменника сложной формы | 1975 |

|

SU699295A1 |

Изобретение относится к изготовлению сварных конструкций и может найти применение при изготовлении алюминиевых испарителей для холодильников. Цель изобретения - улучшение качества испарителей путем повышения точности изготовления каналов (К) и снижение трудоемкости процесса. Способ включает сварку прокаткой лент с нанесением на одной из них на линии поперечной разрезки противосварочного средства по полоскам 10 и 12, являющимся соответственно началом К 11 испарителя и вспомогательного К 13. Формообразование К осуществляют раздувкой в штампе с гравюрой, определяющей форму и размеры К испарителя и вспомогательного К. Вспомогательный К имеет два выхода, один из них совпадает с входом К следующего испарителя, а другой - с входом следующего вспомогательного К. После формообразования К испаритель отрезается по линии 21 и отжигается. 4 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ АЛЮМИНИЕВЫХ ИСПАРИТЕЛЕЙ ДЛЯ ХОЛОДИЛЬНИКОВ, включающий зачистку соприкасающихся поверхностей заготовок, нанесение противосварочной пасты, холодную сварку прокаткой, отжиг и формообразование каналов, отличающийся тем, что, с целью улучшения качества испарителей путем повышения точности изготовления каналов и снижения трудоемкости процесса, противосварочную пасту наносят на одну из свариваемых ленточных заготовок в местах начала образуемых в дальнейшем каналов испарителя и вспомогательного канала на линии поперечной отрезки заготовки испарителя от предыдущей с выводом их за эту линию производят сварку прокаткой по всей поверхности разматываемых ленточных заготовок, формообразование каналов между лентами осуществляют раздувкой через несваренные участки в штампе с гравюрой, определяющей форму и размеры каналов испарителя и вспомогательного канала с двумя выходами, расстояние между входами каналов испарителя и вспомогательного канала, а также расстояние между выходами вспомогательного канала на гравюре равно расстоянию между местами нанесения противосварочной пасты, после формообразования осуществляют отрезку готовой секции испарителя и ее отжиг.

| Баранов И.Б | |||

| Холодная сварка пластичных металлов | |||

| Л.: Машиностроение, 1969, с.105-107. |

Авторы

Даты

1994-09-30—Публикация

1986-09-04—Подача