Изобретение относится к сварке давлением, в частности к диффузионной сварке многослойных панелей, и может быть использовано в различных областях машиностроения.

Цель изобретения - повышение качества и расширение номенклатуры деталей.

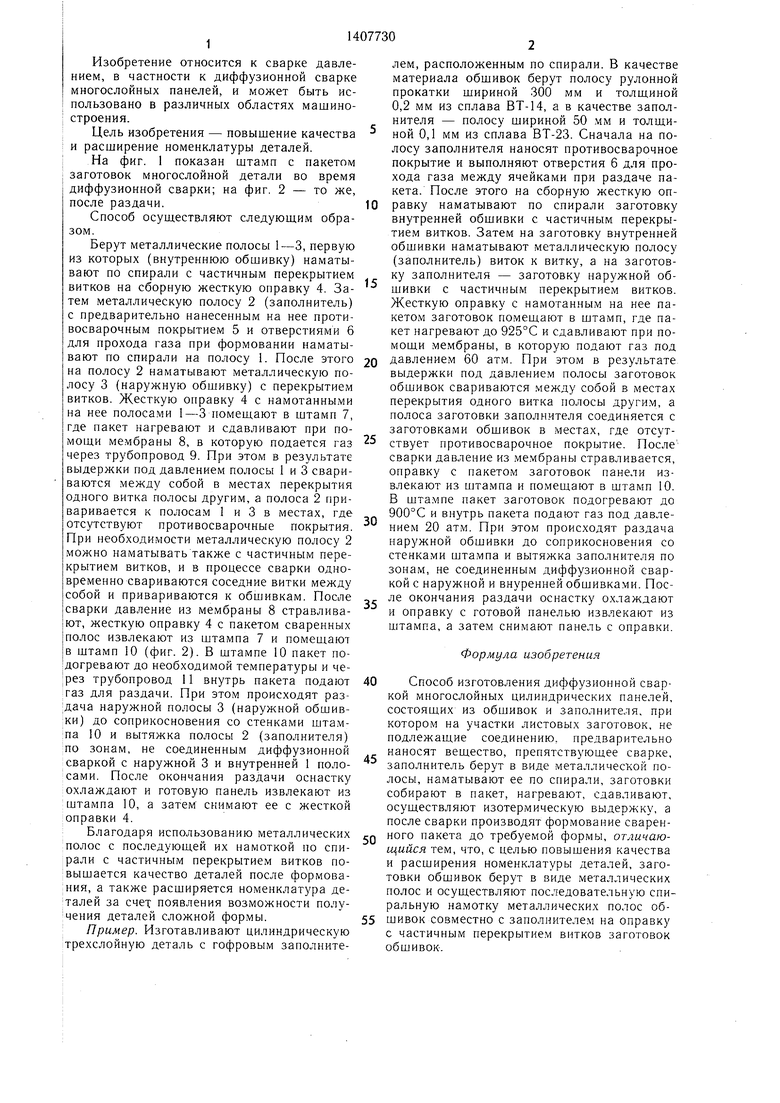

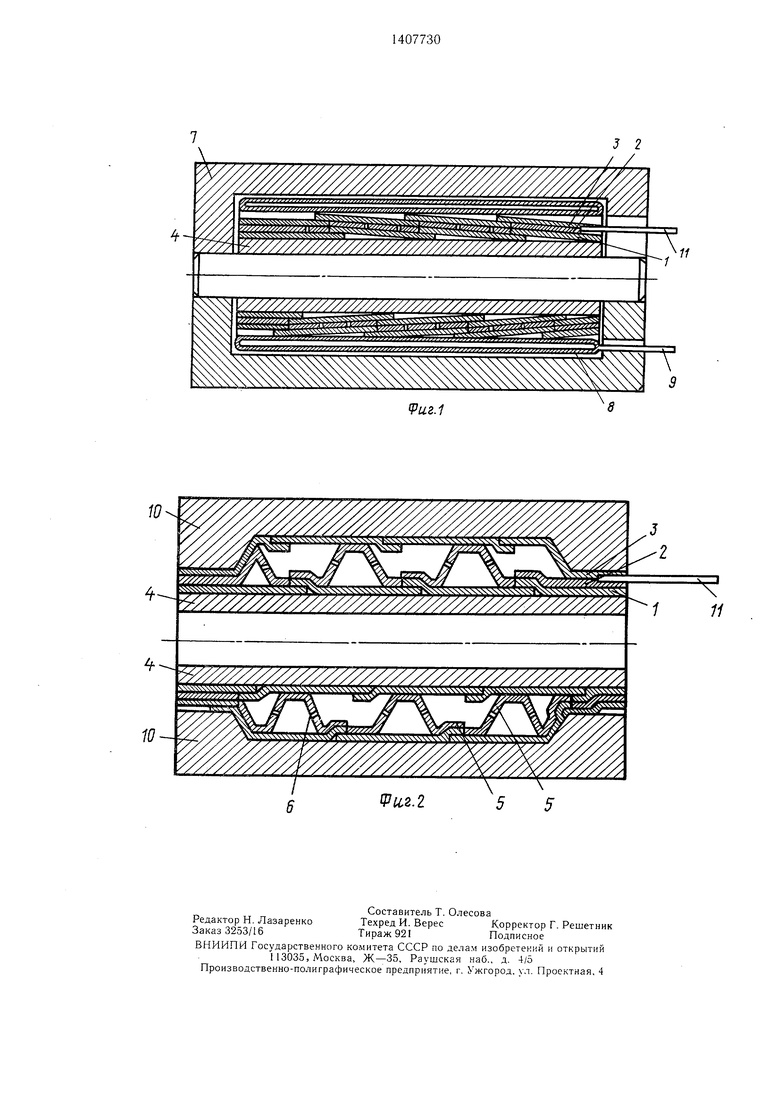

На фиг. 1 показан штамп с пакетом заготовок многослойной детали во время диффузионной сварки; на фиг. 2 - то же, после раздачи.

Способ осуществляют следующим образом.

Берут металлические полосы 1-3, первую из которых (внутреннюю обшивку) наматывают по спирали с частичным перекрытием витков на сборную жесткую оправку 4. Затем металлическую полосу 2 (заполнитель) с предварительно нанесенным на нее проти- восварочным покрытием 5 и отверстиями 6 для прохода газа при формовании наматывают по спирали на полосу 1. После этого на полосу 2 наматывают металлическую полосу 3 (наружную обшивку) с перекрытием витков. Жесткую оправку 4 с намотанными на нее полоса.ми I-3 помещают в штамп 7, где пакет нагревают и сдавливают при помощи мембраны 8, в которую подается газ через трубопровод 9. При этом в результате выдержки под давлением полосы 1 и 3 свариваются между собой в места.х перекрытия одного витка полосы другим, а полоса 2 приваривается к полосам 1 и 3 в местах, где отсутствуют противосварочные покрытия. При необходимости металлическую полосу 2 можно наматывать также с частичным перекрытием витков, и в процессе сварки одновременно свариваются соседние витки между собой и привариваются к обшивкам. После сварки давление из мембраны 8 стравлива- |ют, жесткую оправку 4 с пакетом сваренных полос извлекают из штампа 7 и помещают в штамп 10 (фиг. 2). В штампе 10 пакет по- |догревают до необходимой температуры и через трубопровод 11 внутрь пакета подают газ для раздачи. При этом происходят раз- ;дача наружной полосы 3 (наружной обшивки) до соприкосновения со стенками штампа 10 и вытяжка полосы 2 (заполнителя) по зонам, не соединенным диффузионной сваркой с наружной 3 и внутренней 1 полосами. После окончания раздачи оснастку охлаждают и готовую панель извлекают из штампа 10, а затем снимают ее с жесткой оправки 4.

Благодаря использованию металлических полос с последующей их намоткой по спирали с частичным перекрытием витков повышается качество деталей после формования, а также расщиряется номенклатура де- талей за счет появления возможности получения деталей сложной формы.

Пример. Изготавливают цилиндрическую трехслойную деталь с гофровым заполните

5

0

5

0

0

5

0

5

5

0

лем, расположенным по спирали. В качестве материала общивок берут полосу рулонной прокатки шириной 300 мм и толщиной 0,2 мм из сплава ВТ-14, а в качестве заполнителя - полосу шириной 50 мм и толщиной 0,1 мм из сплава ВТ-23. Сначала на полосу заполнителя наносят противосварочное покрытие и выполняют отверстия 6 для прохода газа между ячейками при раздаче пакета. После этого на сборную жесткую оправку наматывают по спирали заготовку внутренней обшивки с частичным перекрытием витков. Затем на заготовку внутренней обшивки наматывают металлическую полосу (заполнитель) виток к витку, а на заготовку заполнителя - заготовку наружной обшивки с частичным перекрытием витков. Жесткую оправку с намотанным на нее пакетом заготовок помещают в штамп, где пакет нагревают до 925°С и сдавливают при помощи мембраны, в которую подают газ под давлением 60 атм. При этом в результате выдержки под давлением полосы заготовок обшивок свариваются между собой в местах перекрытия одного витка полосы други.м, а полоса заготовки заполнителя соединяется с заготовка.ми обшивок в местах, где отсутствует противосварочное покрытие. После сварки давление из .ме.мбраны стравливается, оправку с пакетом заготовок панели извлекают из шта.мпа и помещают в штамп 10. В шта.мпе пакет заготовок подогревают до 900°С и внутрь пакета подают газ под давлением 20 атм. При этом происходят раздача наружной обшивки до соприкосновения со стенками штампа и вытяжка заполнителя по зонам, не соединенным диффузионной сваркой с наружной и внуренней обшивками. После окончания раздачи оснастку охлаждают и оправку с готовой панелью извлекают из штампа, а затем снимают панель с оправки.

Формула изобретения

Способ изготовления диффузионной сваркой многослойных цилиндрических панелей, состоящих из обшивок и заполнителя, при котором на участки листовых заготовок, не подлежащие соединению, предварительно наносят вещество, препятствующее сварке, заполнитель берут в виде металлической полосы, наматывают ее по спирали, заготовки собирают в пакет, нагревают, сдавливают, осуществляют изотермическую выдержку, а после сварки производят формование сваренного пакета до требуемой формы, отличающийся тем, что, с целью повышения качества и расширения номенклатуры деталей, заготовки обшивок берут в виде металлических полос и осуществляют последовательную спиральную намотку металлических полос обшивок совместно с заполнителе.м на оправку с частичным перекрытием витков заготовок обшивок.

VuB.I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления диффузионной сваркой многослойных цилиндрических деталей | 1986 |

|

SU1360938A1 |

| Способ изготовления диффузионной сваркой многослойных цилиндрических деталей | 1986 |

|

SU1360939A1 |

| Защитный слой | 1984 |

|

SU1237353A1 |

| Способ изготовления многослойной конструкции | 1990 |

|

SU1759583A1 |

| Способ изготовления многослойных панелей диффузионной сваркой | 1980 |

|

SU1165546A1 |

| Способ изготовления многослойных панелей диффузионной сваркой | 1983 |

|

SU1109293A1 |

| Способ изготовления многослойных панелей | 1985 |

|

SU1269953A1 |

| Способ изготовления многослойных панелей | 1985 |

|

SU1232502A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 2013 |

|

RU2555260C2 |

| Способ изготовления диффузионной сваркой многослойных панелей | 1986 |

|

SU1397225A1 |

Изобретение относится к сварке давлением, в частности к диффузионной сварке многослойных деталей, и может быть использовано в различных областях промышленности. Целью изобретения является повышение качества и расширение номенклатуры деталей. Металлическую полосу внутренней отбивки наматывают по спирали с частичным перекрытием витков на сборную жесткую оправку. Затем металлическую полосу заполнителя с предварительно нанесенным на нее противосварЬчным покрытием и выполненными отверстиями для прохода газа при формовании наматывают по спирали на заготовку внутренней обшивки. После этого на заготовку заполнителя наматывают металлическую полосу наружной обшивки с частичнь1м перекрытием витков. Жесткую оправку с намотанным на нее пакетом заготовок помешают в штамп, где пакет нагревают и сдавливают при помоши мембраны, в которую подают газ. При этом в результате выдержки под давлением полосы заготовок обшивок свариваются между собой в местах перекрытия одного витка полосы другим, а полоса заготовки заполнителя приваривается к заготовкам обшивок в местах, где отсутствует противосварочное покрытие. При необходимости металлическая полоса заполнителя может наматываться также с частичным перекрытием витков, и в процессе сварки одновременно будут свариваться соседние витки между собой и привариваться к обшивкам. Благодаря использованию металлических полос с последуюшей их намоткой по спирали с частичным перекрытием витков повышается качество деталей после формования, а также расширяется номенклатура деталей за счет появления возможности получения деталей сложной формы. 2 ил. Ф сл со

ю4 //////уУ////7//////////

1У// 7 % //97/У7//у

X

;/

Vu,2.2

5 5

| Патент США № 4549685, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ изготовления диффузионной сваркой многослойных цилиндрических деталей | 1986 |

|

SU1360938A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-07-07—Публикация

1986-06-26—Подача