;. , .1 . ;

Изобретение относится к способам очистки многокомпонентных парогазовых высокотемпературных выбросов и может быть использовано при очистке парогазовых выбросов заводов по производству мясокостной муки, цехов технических фабрикатов мясокомбинатов и других производств, связанных с тепловой переработкой отходов животноводства и выбросом в атмосферу высокотемпературных (от 60 до 100 С) продуктов выпара со значительным . ,

10

содержанием водяных паров и вредных неприятнопахнущих ингредиентов органического и неорганического происхождения, как аммиака, сероводорода, фенола, формальдегида, органических жирных кислот, скатола, индола и др.

Цель изобретения - повьшение степени очистки влажных и горячих парогазовых смесей с переменными скоростями подачи и давлениями.

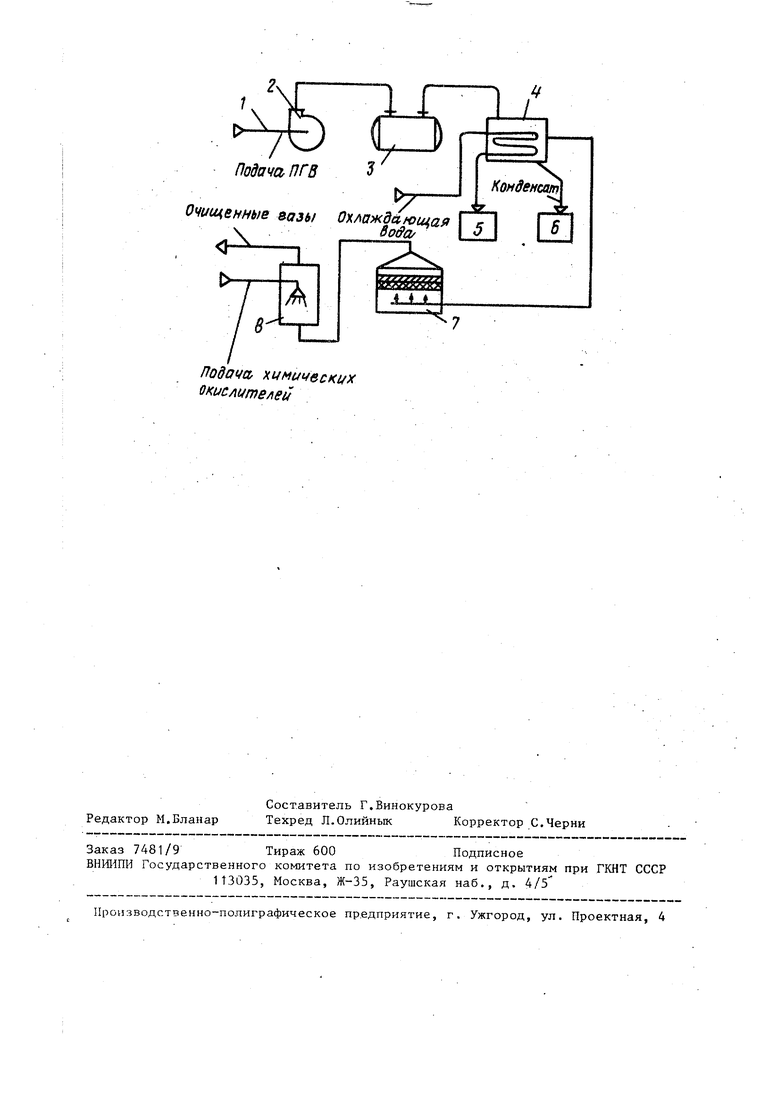

На чертеже представлена схема установки, реализующая способ очистки

Многокомпонентных парогазовых выбро- Ьов.

; Установка (.одержит последовательно соединенные трубопровод 1, вентилятор 2 для подачи парогазовых выбросов, демпферную емкость 3, теплообменник 4, к которому присоединены потребитель 5 горячей воды и установ- jca 6 для использования тепла конден- |сата, установка 7 биологической Ьчистки.

Промывка газов химическими окислителями осуществляется в расширительной башне 8.

Способ осуществляют следующим образом.

: Многокомпонентные парогазовые рыбросы, содержащие органические и Неорганические вредные вещества с температурой 98-100° С подают из тех- ологического оборудования в трубопровод 1 за счет разряжения, создаваемого вентилятором 2. После вентилятора их подают в демпферную ем- JKocTb 3, в которой производится вы- равнивание давления и скорости газов. Далее выравненный поток обезврежива- емых газов под напором вентилятора 2 поступает в теплообменник 4, где за |счет охлаждения их водой идет про- цесс конденсации водяных паров, со-; провождающийся выделением значительного количества тепла, существенным

10

нентов выбросов под действием химических окислителей (гипохлоритов, перманганатов). Очищенные и не имеющие запаха выбросы выводят в атмосферу.

Пример. Осуществление способа проведено на заводах по производству мясокостной муки. В качестве обезвреживаемых парогазовых выбросов используют отбросные газы от вароч15

20

мической.переработки отходов животно водства и птицеводства. Характеристика выбросов на выходе из технологического оборудования: средний расход 2100 , температура 98-100°С, абсолютная влажность 590 г/м , кон-, центрация кислорода 1-2 об.%, перепад давления выбросов - в пределах 0,1-0,3 МПа, перепад скорости 0,8- 50 м/с.

Состав выбросов, мг/м : аммиак 2500, сероводород 150, кетоны 2450, 25 фенолы до 10, альдегиды до 20,

меркаптаны 65, нитрит и нитрат аммония, муконовая и муравьиная кислоты, дифениловый эфир мезитилен, бензальдегид и другие (всего около 30 компонентов) .

Исследование эффективности очистки парогазовых.выбросов проводят при реализации известного способа без выравнивания давления, скорости, уменьшения объема, охлаждения вы30

уменьшением объема парогазовых выбро- 35 бросов и без промывки газов химичес- :сов, увеличением концентрации кисло- кими окислителями, а- также предпа- ;рода и снижением абсолютной влажное- гаемого способа очистки при соблюде- ти до оптимальных величин. Тепло, конденсата, образующегося в теплообменНИИ следующих параметров парогазовой смеси на входе в биологически

нике 4, используется для собственных нужд производства в установке 6, а горячая вода направляется в потребитель 5, на подпитку котлов котельной, в систему горячего водоснабжения, на отопление теплиц.

Осушенные, охлажденные парогазовые выбросы, параметры которых доведены до оптимальных значений, подают на биологическую очистку, в которой

40

активные слои: температура в преде- о/

лах 30-45 С, абсолютная влажность 55-65 г/м, концентрация кислорода 10-21 об.%, перепад скорости и давле ния не превьпиает соответственно 5 0,5 м/с и 0,01 МПа. .

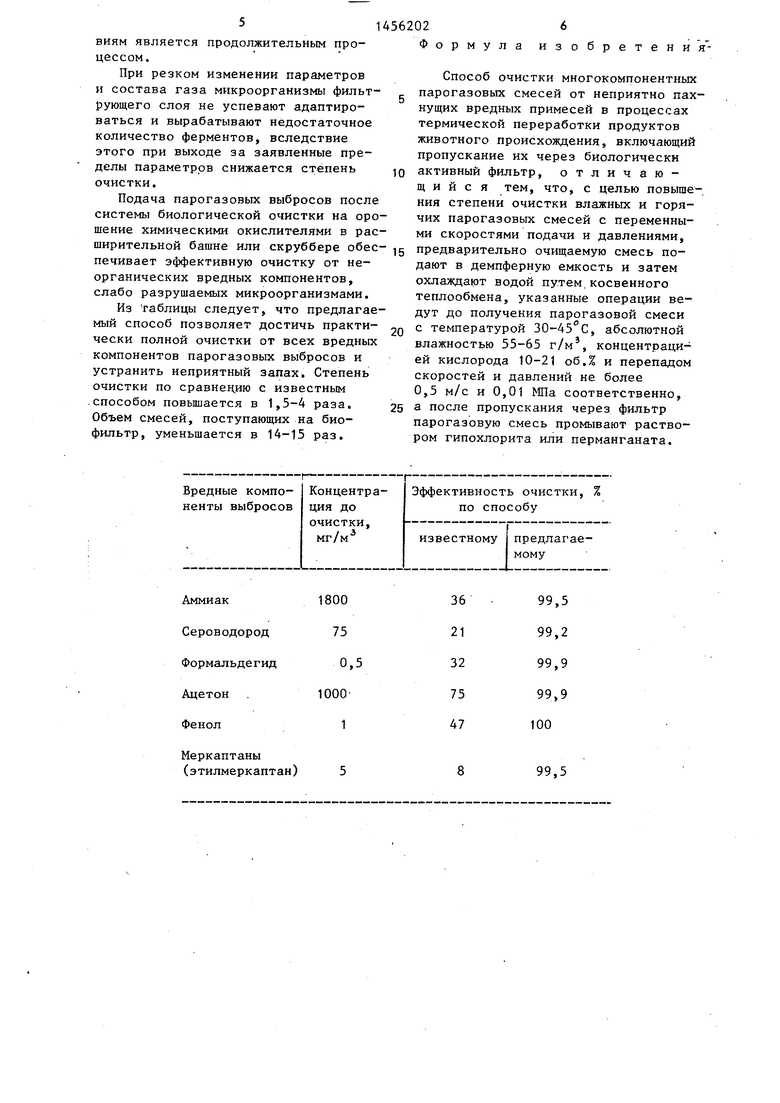

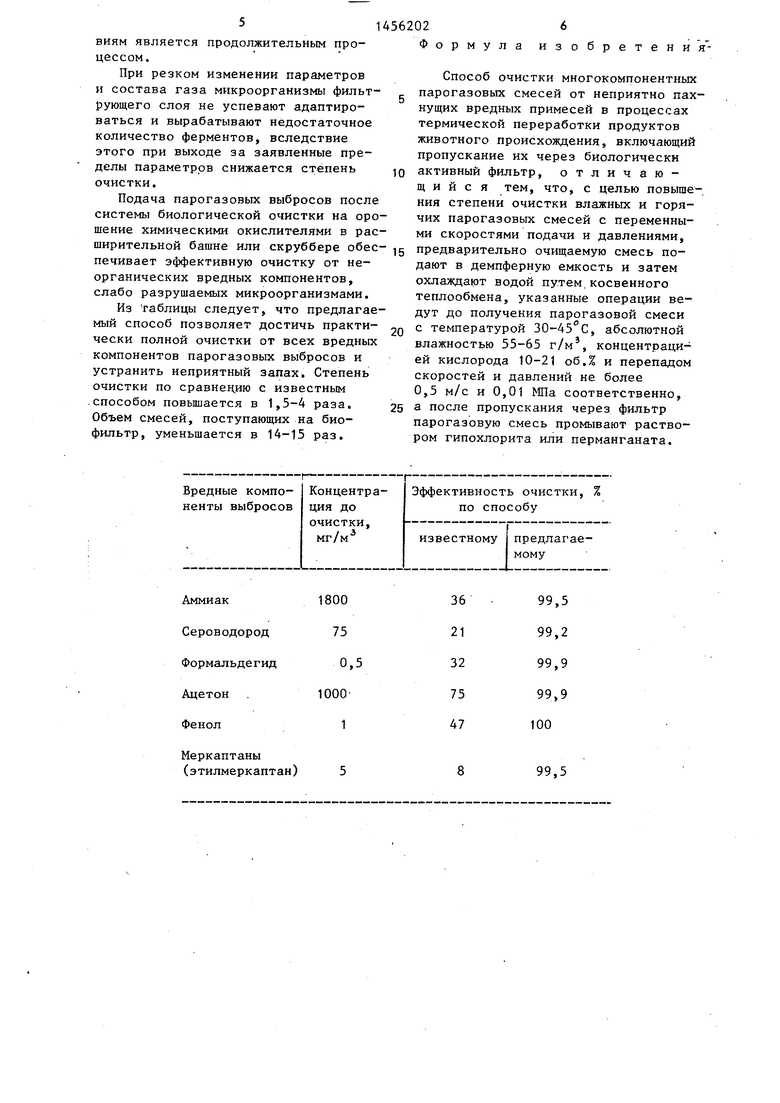

Результаты экспериментальных исследований представлены в таблице.

Разложение вредных веществ микрона биологически активных слоях погло- 50 организмами происходит под действи

нентов выбросов под действием химических окислителей (гипохлоритов, перманганатов). Очищенные и не имеющие запаха выбросы выводят в атмосферу.

Пример. Осуществление способа проведено на заводах по производству мясокостной муки. В качестве обезвреживаемых парогазовых выбросов используют отбросные газы от вароч

мической.переработки отходов животноводства и птицеводства. Характеристика выбросов на выходе из технологического оборудования: средний расход 2100 , температура 98-100°С, абсолютная влажность 590 г/м , кон-, центрация кислорода 1-2 об.%, перепад давления выбросов - в пределах 0,1-0,3 МПа, перепад скорости 0,8- 50 м/с.

Состав выбросов, мг/м : аммиак 2500, сероводород 150, кетоны 2450, фенолы до 10, альдегиды до 20,

меркаптаны 65, нитрит и нитрат аммония, муконовая и муравьиная кислоты, дифениловый эфир мезитилен, бензаль. дегид и другие (всего около 30 компонентов) .

Исследование эффективности очистки парогазовых.выбросов проводят при реализации известного способа без выравнивания давления, скорости, уменьшения объема, охлаждения вы

бросов и без промывки газов химичес- кими окислителями, а- также предпа- гаемого способа очистки при соблюде-

35 бросов и без промывки газов химичес- кими окислителями, а- также предпа- гаемого способа очистки при соблюде-

40

НИИ следующих параметров парогазовой смеси на входе в биологически

активные слои: температура в преде- о/

лах 30-45 С, абсолютная влажность 55-65 г/м, концентрация кислорода 10-21 об.%, перепад скорости и давления не превьпиает соответственно 5 0,5 м/с и 0,01 МПа. .

Результаты экспериментальных исследований представлены в таблице.

Разложение вредных веществ микро

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для очистки газов от неприятно пахнущих веществ | 1990 |

|

SU1736581A1 |

| Способ термохимической обработки иловых отходов в трансзвуковом потоке | 2022 |

|

RU2805335C1 |

| Способ очистки рудничного воздуха от пыли и вредных газов и устройство для его осуществления | 1990 |

|

SU1793067A1 |

| СПОСОБ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ВРЕДНЫХ ВЕЩЕСТВ | 2013 |

|

RU2541344C1 |

| Линия по производству мясокостной муки | 1988 |

|

SU1598958A1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ МИНЕРАЛИЗОВАННЫХ СТОЧНЫХ ВОД АТОМНЫХ И ТЕПЛОВЫХ ЭЛЕКТРИЧЕСКИХ СТАНЦИЙ | 2011 |

|

RU2473013C1 |

| Сушильная установка | 1979 |

|

SU800548A1 |

| Способ очистки фосфорсодержащих сточных вод | 1980 |

|

SU1068396A1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ТОКСИЧНЫХ ПРОМЫШЛЕННЫХ ОТХОДОВ | 2009 |

|

RU2394659C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИФТОРИДА КСЕНОНА, СПОСОБ ЕГО ОЧИСТКИ ОТ ВЗРЫВООПАСНЫХ ПРИМЕСЕЙ И ЕГО ИСПОЛЬЗОВАНИЕ | 2000 |

|

RU2232711C1 |

тителя происходит очистка выбросов от органических веществ за счет рас-; щепления их различными культурами бактерий, нанесенными на поглотитель. После прохождения биологически активных слоев част ично очищенные выбросы направляют в расширительную башню 8 или скруббер, .где производится окисление неорганических компоем ферментов, вырабатываемыми микроорганизмами под влиянием самих веществ, присутствующих в очищаемых газах. Изменение скорости и давления 55 газов приводит к изменению концентрации обезвреживаемых веществ и требует выработки новых ферментов. Перестройка жизнедеятельности микроорганизмов применительно к новым уело5 1

ВИЯМ является продолжительным процессом.

При резком изменении параметров и состава газа микроорганизмы фильтрующего слоя не успевают адаптироваться и вырабатывают недостаточное количество ферментов, вследствие этого при выходе за заявленные пределы параметров снижается степень очистки.

Подача парогазовых выбросов после системы биологической очистки на оро шение химическими окислителями в расширительной башне или скруббере обес печивает эффективную очистку от неорганических вредных компонентов, слабо разрушаемых микроорганизмами.

Из -габлицы следует, что предлагаемый способ позволяет достичь практически полной очистки от всех вредных компонентов парогазовых выбросов и устранить неприятный запах. Степень очистки по сравнению с известным .способом повышается в 1,5-4 раза. Объем смесей, поступающих на биофильтр, уменьшается в 14-15 раз.

Аммиак

Сероводород

Формальдегид

Ацетон .

Фенол

Меркаптаны

(этилмеркаптан)

4562026

Формула изобретения Способ очистки многокомпонентных парогазовых смесей от неприятно пахнущих вредных примесей в процессах термической переработки продуктов животного происхождения, включающий пропускание их через биологически активный фильтр, отличающийся тем, что, с целью повьш1е- ния степени очистки влажных и горячих парогазовых смесей с переменными скоростями подачи и давлениями, предварительно очищаемую смесь подают в демпферную емкость и затем охлаждают водой путем.косвенного теплообмена, указанные операции ве

дут до получения парогазовой смеси с температурой 30-45 0, абсолютной влажностью 55-65 г/м , концентрацией кислорода 10-21 об.% и перепадом скоростей и давлений не более 0,5 м/с и 0,01 Ша соответственно, а после пропускания через фильтр парогазовую смесь промывают раствором гипохлорита или перманганата.

99,5 99,2 99,9 99,9 100

99,5

/

/

Подача ПГВ

У

Очищенные вазы 0)(Ааждающая

8о&а/

nQdotttt химических Окислителей

1

()

Конденсат

А

LL

| Авторское свидетельство СССР W 1406863, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-02-07—Публикация

1986-10-03—Подача