1

Изобретение относится к области машиностроения и в частности к устройствам для чисто.вого растачивания длинных отверстий.

Известны устройства для растачивания длинных отверстий, содержащие шпиндельный узел, устройство закрепления и базирования обрабатываемого изделия, направляющую втулку и борщтаягу с выполненными на ее напраВляющей части ка мерами, каждая из которых сообщена через дроссели с полостью нагнетания в них рабочей среды под давлением и которые образуют иоочередио в процессе расточ ки с отверстием направляющей втулки и с участком обрабатываемого отверстия гидростатическую опору.

Наряду с тем, что такие устройства обеспечивают повышение точности растачивания за счет образования дополнительной гидростатической опоры борщтанги у места кренления резца, они обладают рядом существенных недостатков: увеличенный вылет резца, уменьшение жесткости борштанги за счет выполнения в борштанге каналов питания гидрокамер смазкой и т. д.

Цель изобретения - повышение точности обработки и надежности устройства, а также упрощение системы питания гидроопор.

Для этого патрон крепления изделия размещен между шпиндельным узлом и направляющей втулкой, жестко связанной с патроном крепления нзделня, а резец размещен шпиндельным узлом и камерами направляющей части борщтанги, причем направляющая втулка выполнена закрытой с одной стороны, а полость нагнетания рабочей среды в гидроопоры борштангн размещена внутри направляющей втулки, между торцом втулки и обращенным к нему торцом направляющей части борштанги.

Направляющая часть борштанги с камерами гидроопоры выполнена отъемной п снабжена центрирующим хвостовико.м, входящим в выполненное в борштанге центрирующее отверстие, а резец установлен в борштанге

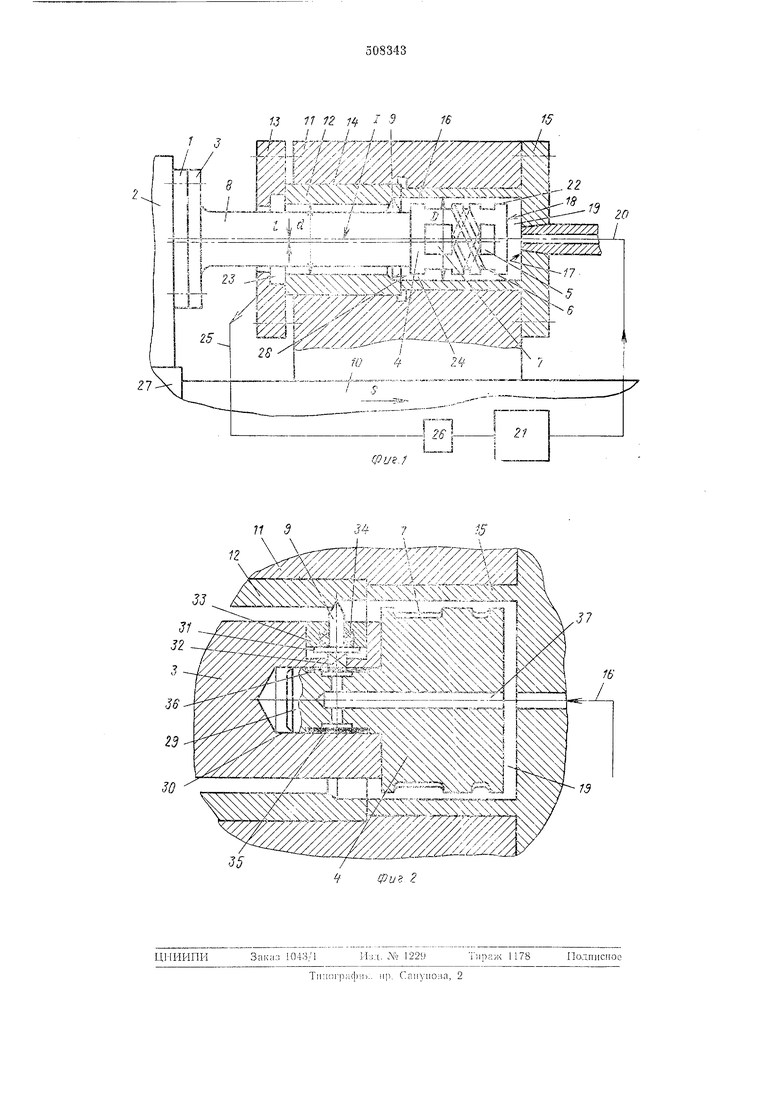

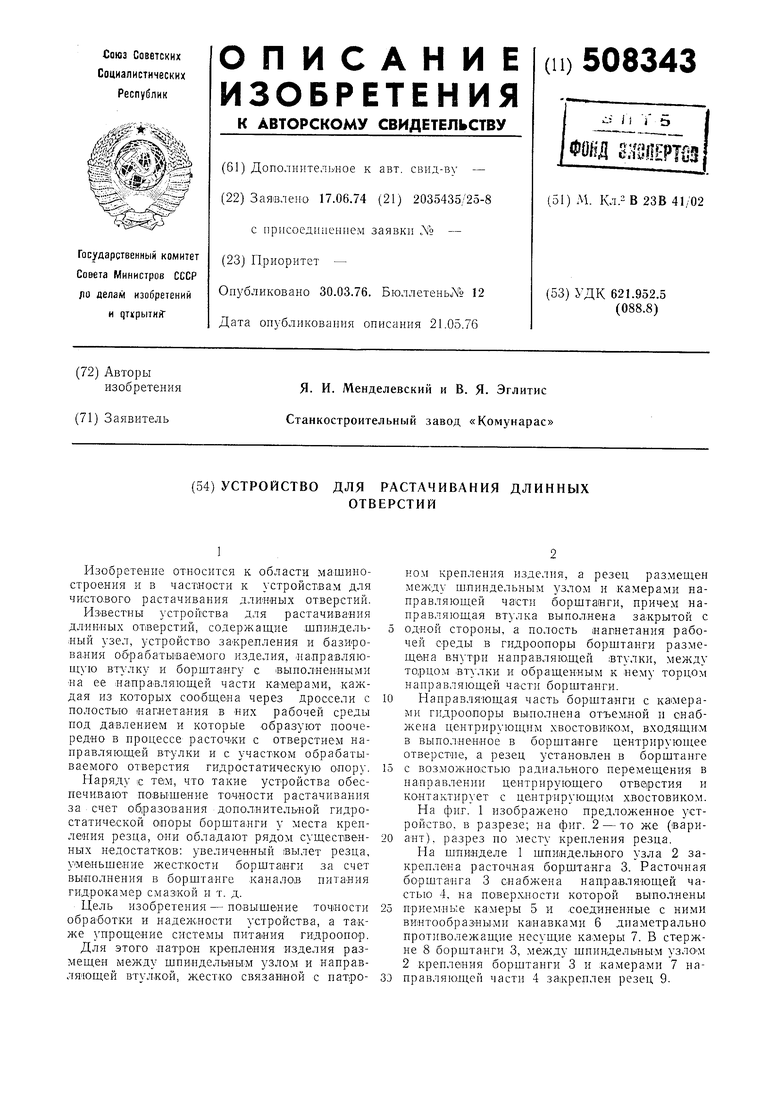

с возможно стью радиального перемещения в направлении центрирующего отверстия и контактирует с центрирующим хвостовиком. На фиг. 1 изображено предложенное устройство, в разрезе; на фиг. 2 - то же (вариант), разрез но месту крепления резца.

На шпинделе 1 щпиндельного узла 2 закреплена расточная борштанга 3. Расточная борштанга 3 снабжена направляющей частью 4, на поверхности которой выполнены

нриеМНые ка:меры 5 и соединенные с ними винтообразными канавками 6 диаметрально противолежащне несущие калшры 7. В стержне 8 борштанги 3, между щпиндельным узло-м 2 крепления борштанги 3 и камерами 7 направляю,щей части 4 закреплен резец 9.

На столе 10 установлен корпус И устройства закрепления обрабатываемого изделия 12 с крышкой 13, имеющий базирующее отверстие 14. Соос-но с базирующим отверстием 14 установлена втулка 15, прикрепленная к корпусу И. Втулка 15 имеет отверстие 16 диаметра D и торец 17. Между торцом 17 вту.тки 15 и торцом 18 налра.вляющей части

4борштайги 3, внутри втулки 15 образована полость 19, сообщенная каналом 20 с гидростанцией 21 подачи смазки. Приемные камеры 5 отделены от лолости 19 дроссельной входной кольцевой щелью 22, а несущие камеры 7 отделены от полости 23 слива дроссельной выходной щелью 24. Полость 23 слива соединена каналом 25 через фильтр-разделитель 26 с гидростанцией 21.

Корпус -шпиндельного узла 2 установлед неподвижно на основании 27 устройства. Шлиндель 1 установлен в корпусе шпиндельного узла 2 на гидростатических опорах; ось врад1,ения шпинделя 1 при включенном питании гидроонор шпиндельного узла 2 занимает положение I, а при отключении питания гидроопор шпиндельного узла 2 смещается на величину /. Направление рабочей подачи стола 10 обозначено стрелкой S.

Предложенное устройство работает следующи.м образом.

Обрабатываемое изделие 12 с предварительно выполненным отверстием диаметром d устанавливается в базирующее отверстие 14 корпуса 11 и закрепляется крышкой 13. Без включения питания гидроонор шпинделя 1, т. е. в положении, когда ось вращения шпинделя 1 смещена на величину / от рабочего положения I, корнус И с обрабатываемым изделием 12 перемещается к шниндельному узлу 2 и наезжает на борп1тангу 3. Резец 9 при этом ч-тановлен на требуемый раз.мер диаметра отверстия, а направляющая часть борп танги выполнена с диаметральны.м размером, незначительно мен1)П1им диаметра d нредварительно обработанного отверстия изделия 12. В гидроопоры шпиндельного узла 2 подается омазк-а, и ось вращения шпинделя заннмает рабочее положение 1. В полость 19 но каналу 20 о г гидросганции

21подается лод давлением рабочая cpcjui, например охлаждаюн1ая жидкость, которая проходит через в.ходную дроссельную Н1,ель

22в приемные камеры 5. Из лриемных камер

5по канавкам 6 смазка поступает в диаметрально противолежащие несунше 7 и далее, проходя через дроссельную выходную щель 24, сливается из гидрооноры борштанги в полость 23 слн1ва.

Включается враацение шпинделя 1, ocynieствляется подача корнуса 11 в направлении S и производится чистовое растачивание отверстия диаметром d детали 12 до отверстия 28. При этом гидроонора направляющей части 4 борштанги 3 опирается н центрируется вначале через слой смазки гидрооноры на товерхность отверстия 16 нанравляющей

втулки 15, а затем по мере растачивания - на поверхность окончательно расточенного отверстия 28 обрабатываемого изделия 12. Таким образом, гидроонора обеспечивает пистоянное поддерживание и центрирование консольного конца расточной борштанги 3 с резцом 9. Рабочая жикость, сливаясь из камер 7 на резец 9, охлаждает последний н уносит стружку в направлении необработан1НОГО участка отверстия диаметра d изделия

12 в полость 23 и далее по каналу 25 сли-ва

через фильтр-разделитель 26 поступает в

гидростанцию 21.

В предлагаемом устройстве корпус 11 креплення обрабатываемого изделия 12 размещен между шпиндельным узлом 2 и направляющей втул:кой 15. Поэтому длина борштанги 3 от места ее крепления к шлиндельному уз.ту 2 до резца 9 меньше на величину длины

напра1вляюн1ей втул:ки 15. чем у известных устройств аналогичнного типа. За счет такого у.меньшения длины бор1штанги новышается виброустойчивость и жесткость борштанги, что значительно повышает точность обработки.

Так как в предлагаемо устройстве паправ;1яющая втулка 15 жестко скреплена с корпусом 11 устройства закрепления изделия 12, обрабатываемое изделие 12 устанавливается вплотную, без зазора, к торпу нанравляющей втулки 15, вследствие чего давленнев камерах 7не изменяется нри нрохождении их ми:мо стыка обрабатываемое изделие - натфавляющая втулка, что наблюдается в

кзвестных устройствах.

Такое выполнение устройства обеспечивает повышение точности и чистоты обработки за счет нОВЫшения жесткости борштанги из-за уменьшения необходимого расстояния от

места креп,тения борштанги до резца, ликнидаппи в теле борп танги каналов подачи смазки к камерам гидроопоры борштангн, исключения необходимости в переключениях гидрокамер поддержки борштанги в процессе

растачивания, а также за счет осуп1,есТ1вления слива всей рабочее жидкости из опоры борштанги на резец и уноса в сторону необработанного начисто отверстия и поддержания этим потоком равномерности TeL iпера1уры изделия но его д;1ине.

При 01кончании расточки резец выходит из отверстия, т. е. отнадает необходимость в дополнительных устройствах его безрисочного вывода. За счет того, что питание гидроопоры борштанги осуществляется непрерывно в процессе работы устройства, отпадает ксобходимость в последовательно:.м включении (отключении) камер опоры по мере входа (выхода) их в (из) направляюшую втулку. Это приводит к упрощению устройства и к повышению надежности его работы.

Кроме того, за счет подачи под давлением рабочей жидкости к камерам 7 опоры борштанги 3 через полость 19 между торцом 18

направляюн;ей части 4 борштанги 3 и торцом

17 еиутри втулки 15, жестко евязаи.ной с корnycoiM П, на корпус 11 действует осевая сила, обусловленная давлением рабочей жидкости в полости 19 на торец 17. Направление этой силы всегда совпадает с направлением S рабочей подачи, в результате чего 31 1ачительно уменьшается необходимая мсщкость привода подачи изделия. В некоторых случаях (при соответствующем подборе давления рабочей среды в полости 19 и площади торца 17 втулки 15) привод рабочей подачи может вообще отсутствовать, что значитель«о упрощает конструкцию устройства и повышает надежность его работы.

Так как в качестве дросселей гидроопоры борщтангн лрименены щелевые дроссели, образованные движущимися одна относительно другой поверхностями направляющей части 4 борштанги 3 и втулки 15, то их облитерация исключается, что также повышает надежность работы устройства.

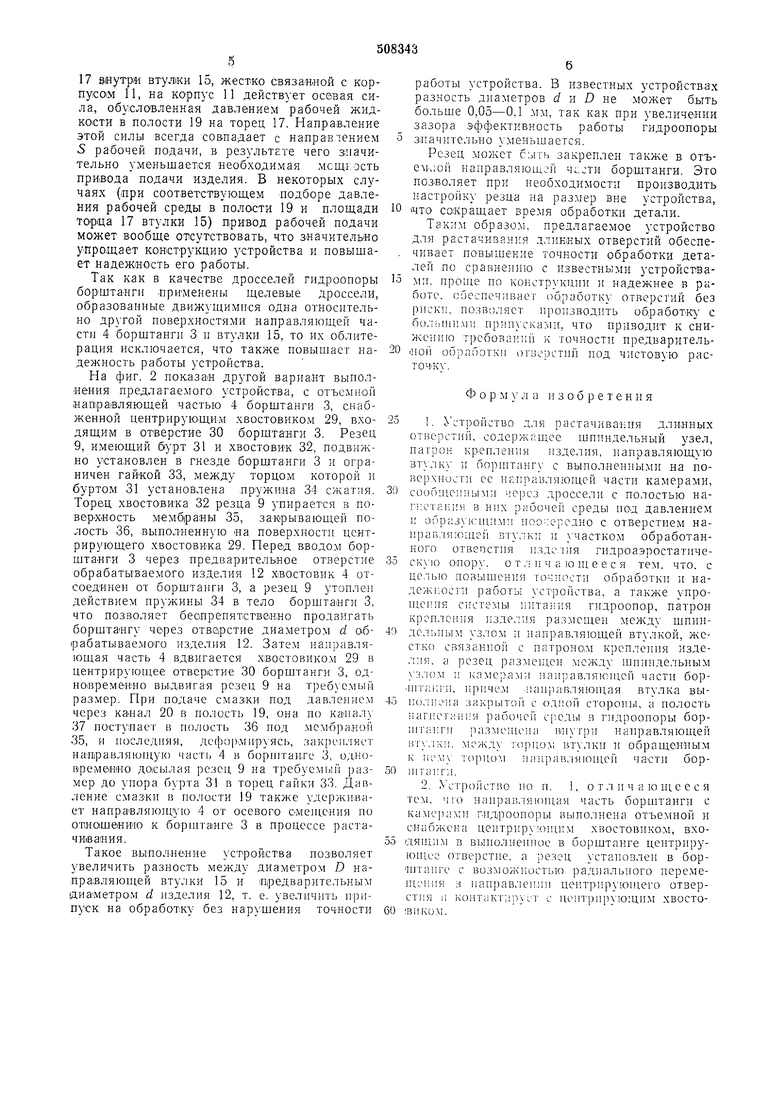

На фиг. 2 показан другой вариа.нт выполнения предлагаемого устройства, с отъемной иапра1вляюп1,ей частью 4 борштанги 3, снабженной центрирующим хвостовиком 29, входящим в отверстие 30 борштанги 3. Резец 9, имеющий б)рт 31 и хвостовик 32, подвил-сно установлен в гнезде борштаиги 3 и ограничен гайкой 33, между торцом которой и буртом 31 установлена .пружина 34 сжатия. Торец хвостовика 32 резца 9 упирается в поверхность мембраны 35, закрывающей полость 36, выполненную «а поверхности центрирующего хвостовика 29. Перед вводом борштанги 3 через предварительное отверстие обрабатываемого изделия 12 хвостовик 4 отсоединен от борштанги 3, а резец 9 утонлел действием пружины 34 в тело борштанги 3, что позволяет беспрепятственно продвигать борштангу через отверстие диаметром d обрабатываемого изделия 12. Затем направляющая часть 4 вдвигается х:востовиком 29 в центрирующее отверстие 30 борштанги 3, одно1ВремеН Но выдвигая резец 9 на требуемый размер. При подаче смазки под давлением через канал 20 в пoлO;CT 19, она но каналу 37 ностунает в полость 36 нод мембраной 35, и последняя, дсфо|)|.мируясь, закрепляет нанравляюн1.ук) часть 4 в борн1тан,гс 3, одновременно досылая резец 9 на требуемый размер до упора бурта 31 в торец гайки 33. Давление смазки в полости 19 также удержи;вает направляюи;ую 4 от осевого омен1ения по отношению к борштатге 3 в процессе растачивания.

Такое выполнение устройства позволяет увеличить разность между диаметром D напра,вляюн1ей вту;1ки 15 и нредварительньпг диаметрО.м d изделия 12, т. е. увеличить н рипуск на обработку без нарушения точности

работы устройства. В известных устройствах разность диаметров d и D не может быть больше 0,05-0,1 мм, так как при увеличении зазора эффективность работы гидроопоры значительно уменьшается.

Резец может сыть закреплен также в отъемч;ой направляющей Ч1.ти борштанги. Это

позволяет при необходимости производить

настройку резца на размер вне устройства,

что сокращает время обработки детали.

Таким образом, предлагаемое устройство для растачивания длинных отверстий обеспечивает повышение точности обработки деталей по сравнению с известными устройствам:. проще по конструкции и надежнее в работе, обеспечивает об.работку отверстий без риски, позволяет производить обработкл с больншли припусками, что приводит к снижению требовании к точности предваритель,пои обработки отверстий нод чистовую расто ЧКу.

Формула изобретен и я

1. стройство для растачивания длинных отверстий, содержащее шниндельный узел, патрон крепления изделия, направляющую втулку и борн1тангу с выполненными на поверхности ее нкправляющей части камерами,

сооби1ен 1ыми через дроссели с полостью наriiCTaiuiii в них рабочс среды под давлением и образ 1 :щимп поочередно с отверстнем направ.ляюшей втулки п участком обработанного отвепстня пздошя гидроаэростатическую онору. о т л п ч а ю HI е е с я тем, что, с целью иовьипения точззости обработки и надежности работы устройства, а также уироHiciiHH системы гидроопор, патрон крепления изделтя размещен между шпиндельиым узлом и направляющей втулкой, жестко связанной с патронол крепления изделия, а резец размен1.еи между шпиндельным уз;1ом н камерами нан)авля1он1ей части борантгппн, причем .нан 1авляюни1я втулка выHo. закрытой с одной стороны, а полость нагнстан.ня 5абочей среды в гндроопоры борнггангн размен1ена внутртг нанравляюн1,ей . между то|)цом шулки и обращенным к нан 1авляюн1, части борН1танги.

2. Устр() но п. 1, о т л и ч а ю и; е е с я тем, ч го нанрав.чякицая часть бортптанги с камера.ми гу1Д роопоры выполнена отъемной и снабжена центриру;он1им хвостовико;м, вхо/дянхим в выиолненное в борштанге центрируюнтее отверстие, а i)e3eu установлен в борантанге с воз: ю кностыо радиального перемеН.ення и нан)авленнн центрнру1ОН.его отверстия 11 контакт;пг ст с центрирующим хвосто ВНКОМ. 7/ /4 ./ /„i ./ 1 X /// / - / /I ( / / - , - / /i / / / У / / / / /// 1 V .iJ-- --MvA- -ijii f J|,Lm:)2 -:i;: -;i;-;:5 Ttij- fix i 4 N ..„„ajr-j,r-t.,): гШТ1 w- %sx ; :::SS -. VVv 7 / xx /:-; 7W 7 i

27

| название | год | авторы | номер документа |

|---|---|---|---|

| Расточная головка | 1973 |

|

SU477784A1 |

| Устройство для растачивания длинных отверстий | 1974 |

|

SU492356A1 |

| СПОСОБ РАСТАЧИВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2078649C1 |

| РАСТОЧНОЙ СТАНОК | 1972 |

|

SU327970A1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ БОЛЬШИХ ДИАМЕТРОВ В ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЯХ | 2004 |

|

RU2279330C2 |

| Металлорежущий станок | 1974 |

|

SU569395A2 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ГЛУБОКОГО ОТВЕРСТИЯ В ТРУБНОЙ ЗАГОТОВКЕ | 2014 |

|

RU2563401C1 |

| ПАТРОН С РАДИАЛЬНЫМ ПЕРЕМЕЩЕНИЕМ РЕЗЦА | 2012 |

|

RU2509631C1 |

| Станок для расточки коренных подшипников и корпусных (базисных) деталей автомобилей и тракторов при ремонте | 1954 |

|

SU101079A1 |

| Станок для расточки глубоких сквозных отверстий | 1981 |

|

SU956173A1 |

7/ 5

/2

J

Авторы

Даты

1976-03-30—Публикация

1974-06-17—Подача