1

Изобретение относится к автоматизации управления очистными комплексами в горной промышленности, а

именно к способам автоматического управления перемещением секций механизированной крепи и рештаков скребкового забойного конвейера очистных комбайновых комплексов в плоскости пласта.

Целью изобретения является повышение точности за счет учета пространственного положения комплекса и корректировки его положения в каждом цикле перемещения.

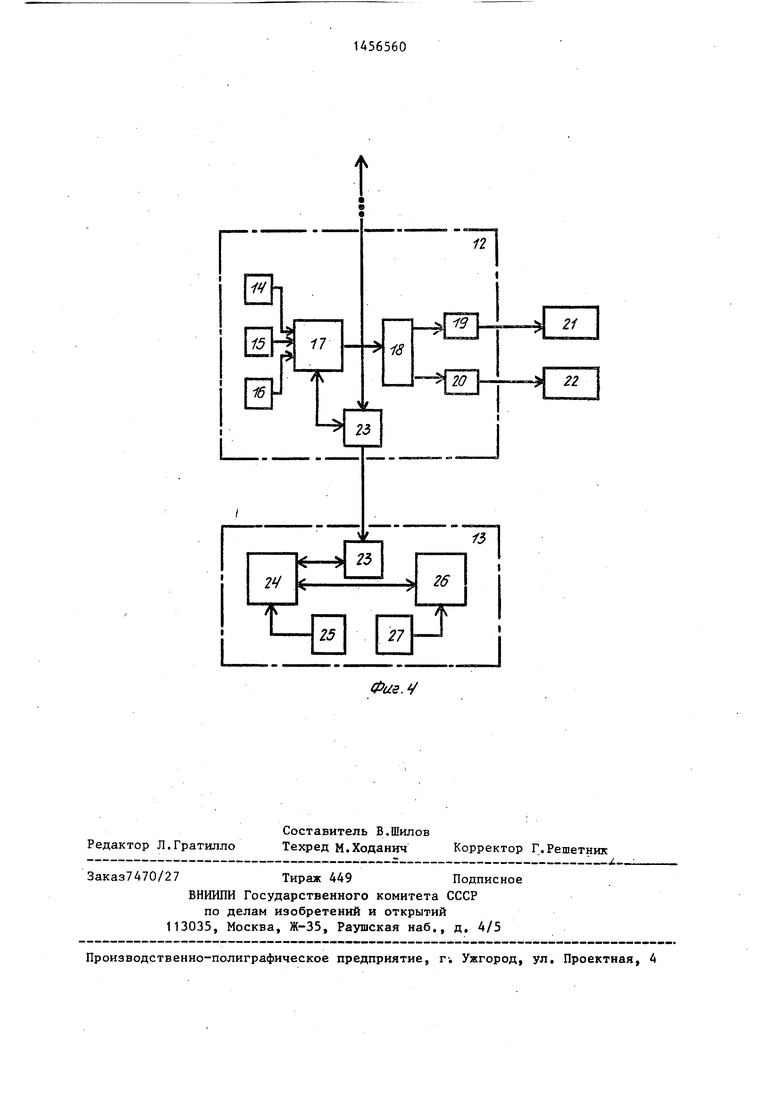

крепи относительно оси аппликат, датчик 16 угла наклона гидроцилинд ра хода относительно оси аппликат, микро-ЭВМ 17, выполняющую необходи мые вычисления и вьщающую управляю щую сигналы на другие узлы блока ч рез буферный усилитель 18 на элект рогидроклапаны 19 и 2С гидростоек

На фиг.1- представлена схема распо- ю крепи и гидроцилиндров хода соотм

1Д56560

крепи относительно оси аппликат, датчик 16 угла наклона гидроцилиндра хода относительно оси аппликат, микро-ЭВМ 17, выполняющую необходимые вычисления и вьщающую управляющую сигналы на другие узлы блока через буферный усилитель 18 на элект- рогидроклапаны 19 и 2С гидростоек

о- ю крепи и гидроцилиндров хода соот

Изобретение относится к способам безаварийного перемещения очистного комплекса в плоскости почвы пласта (ПП) и позволяет повысить точность управления при автоматической передвижке. Согласно способу заключающемуся в передвижке рештаков конвейера, разгрузке секций крепи, подтягивании секций крепи к рештакам кон- , вейера и распоре секций крепи, задают координаты контрольных точек (КТ) на секциях крепи и рештаках конвейера в плоскости ПП до и после перемещения, осуществляемого выдвижной щтока . гидроцилиндров хода (ГХ) на заданную . величину, а также допустимый угол скручивания рештаков конвейера. Измеряют углы наклона оснований секций крепи ГХ и рештаков конвейера относительно оси аппликат, а также углы взаимного поворота рештаков конвейера в плоскости ПП. Определяют координаты проекций КТ секций крепи и рештаков кон}зейера, сравнивают с заданными и путем перемещения штока ГХ при распертых секциях крепи устраняют рассогласование координат проекций КТ рештаков конвейера, а при разгруженных секциях крепи - проекций КТ секций крепи. Измеряют углы наклона рештаков конвейера относительно оси аппликат, определяют их угол скручивания, сравнивают с заданным и устраняют рассогласование путем перемещения рештаков конвейера при распертых секциях крепи. Вновь устраняют рассогласование измеренных и заданных координат проекций КТ секций крепи, рештаков конвейера и угла скручивания рештаков конвейера. Определяют рассогласование измеренных и заданных координат проекций КТ и учитывают его в следующем цикле перемещения очистного комплекса путем изменения заданной величины выдвижки штока ГХ. 4 ил. IS сл 4;аь СП Од ел Од

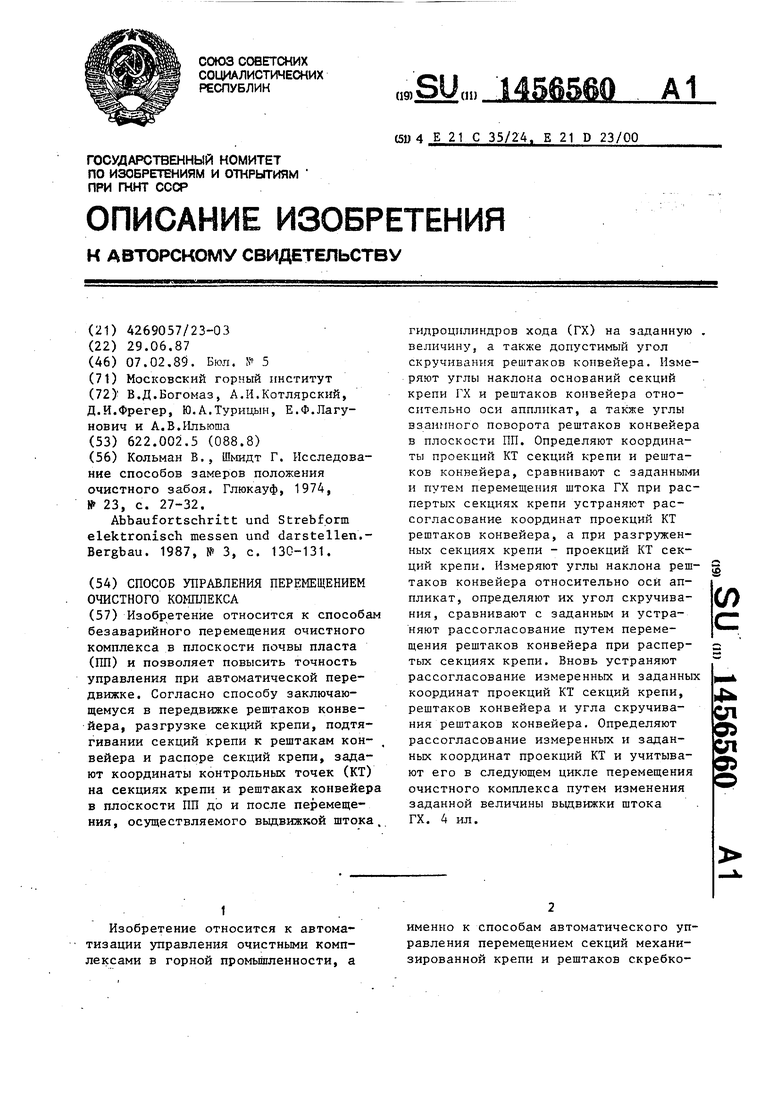

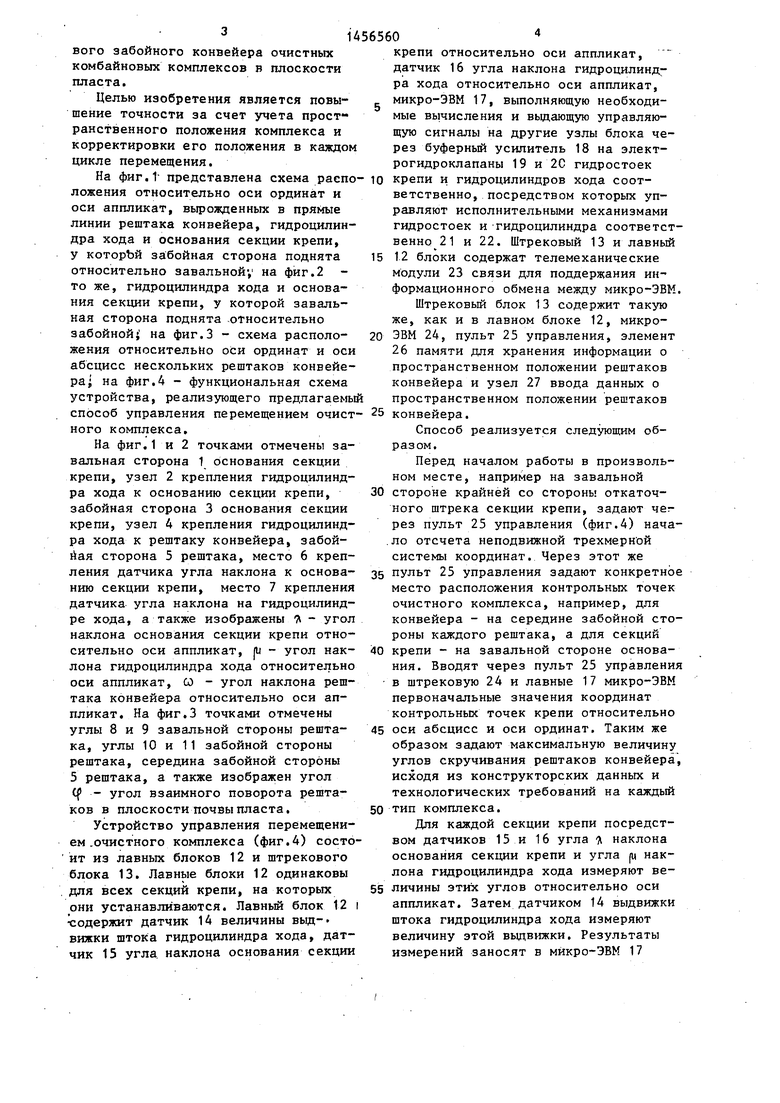

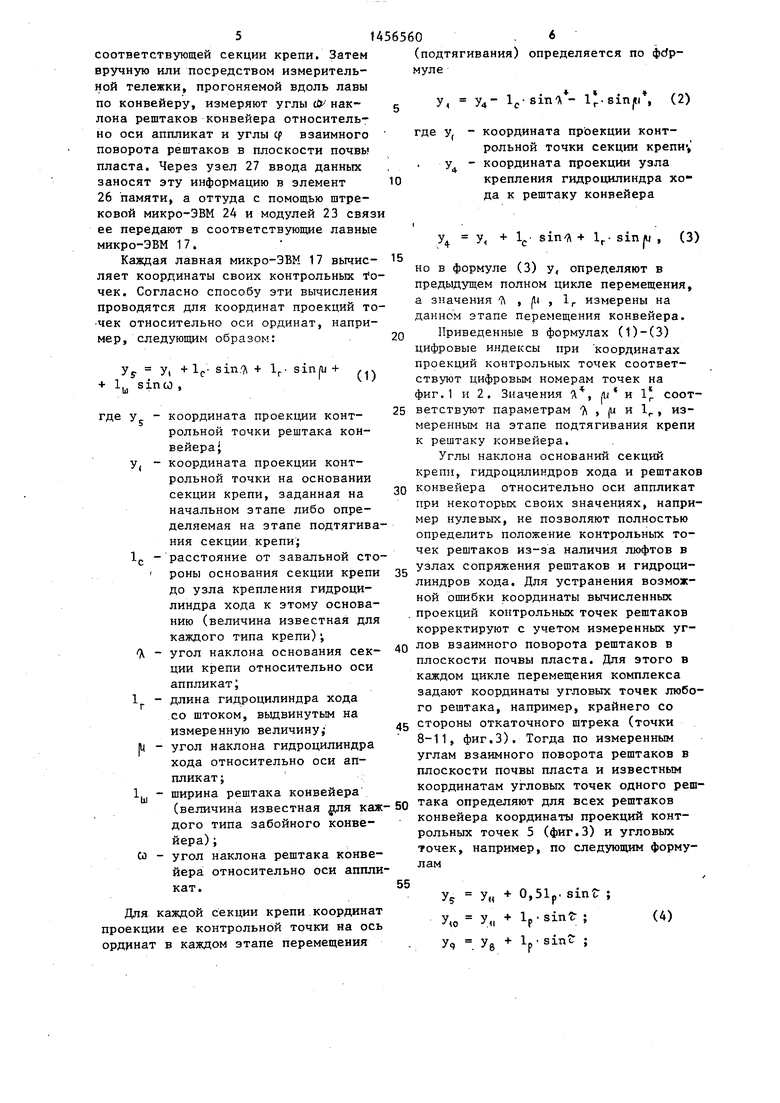

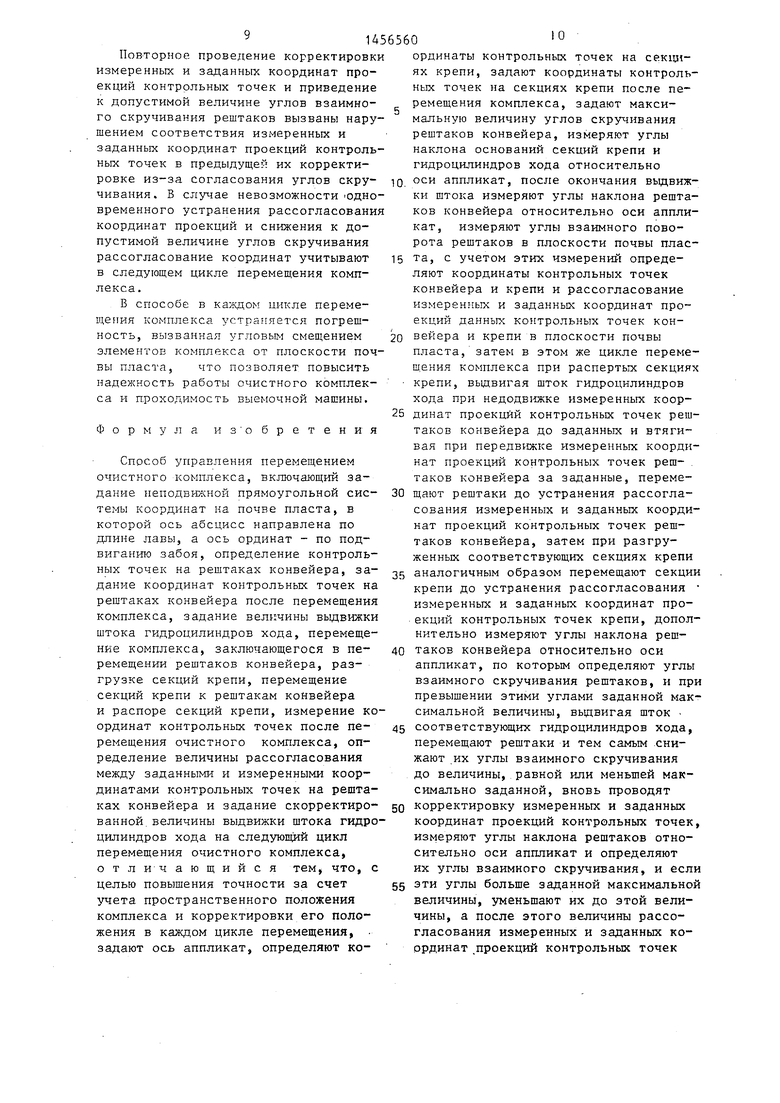

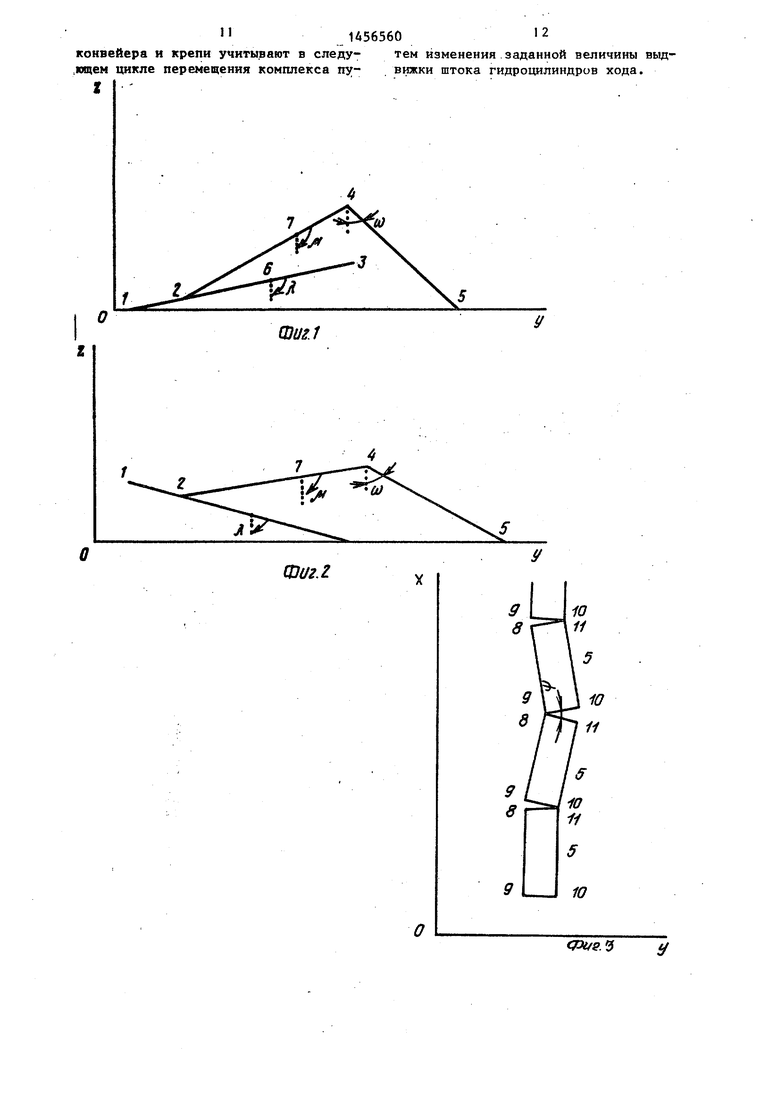

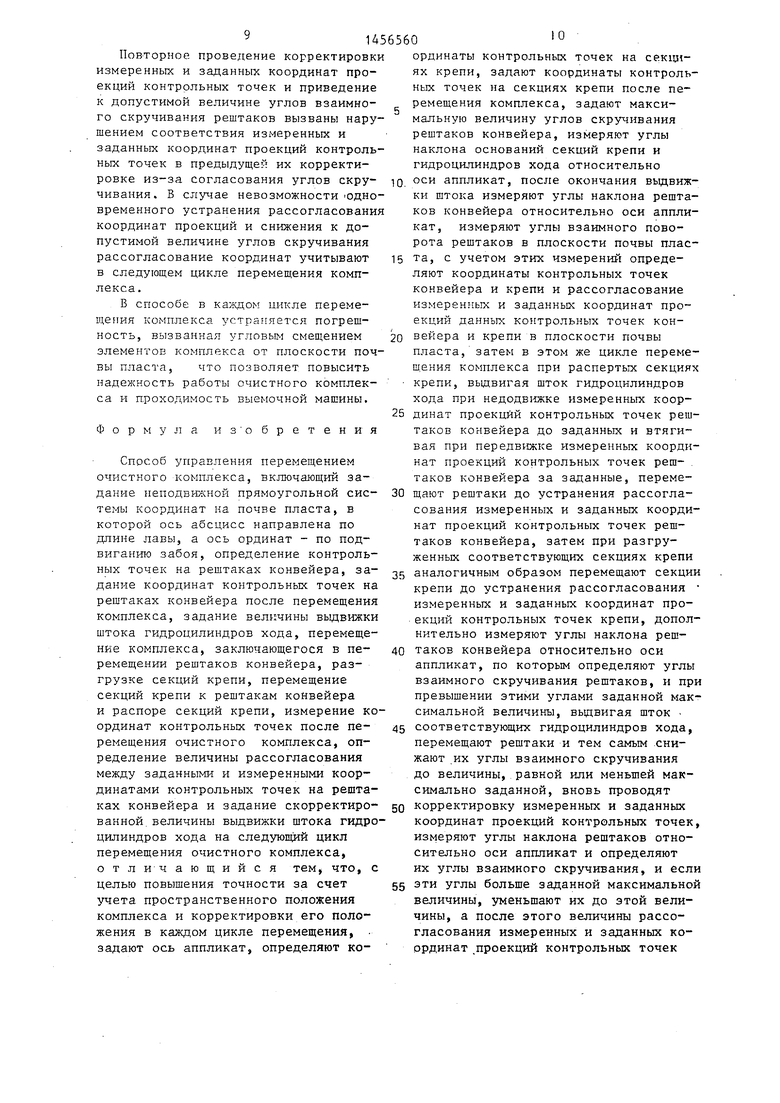

ложения относительно оси ординат и оси аппликат, вьфожденных в прямые линии рештака конвейера, гидроцилиндра хода и основания секции крепи, у которЪй забойная сторона поднята относительно завальной; на фиг.2 то же, гидроцилиндра хода и основания секции крепи, у которой завальная сторона поднята -относительно забойной} на фиг.З - схема расположения относительно оСи ординат и оси абсцисс нескольких рештаков конвейера; на фиг.4 - функциональная схема устройства, реализующего предлагаемы

способ управления перемещением очист- 25 конвейера.

ного комплекса.

На фиг,1 и 2 точками отмечены завальная сторона 1 основания секции крепи, узел 2 крепления гидроцилиндра хода к основанию секции крепи, забойная сторона 3 основания секции крепи, узел 4 крепления гидроцилиндра хода к рештаку конвейера, забой- йая сторона 5 рештака, место 6 крепСпособ реализуется следующим образом.

Перед началом работы в произвольном месте, например на завальной 30 стороне крайней со стороны откаточного штрека секции крепи, задают через пульт 25 управления (фиг.4) нача- .ло отсчета неподвижной трехмерн ой системы координат. Через этот же

ления датчика угла наклона к основа- 35 пульт 25 управления задают конкретное

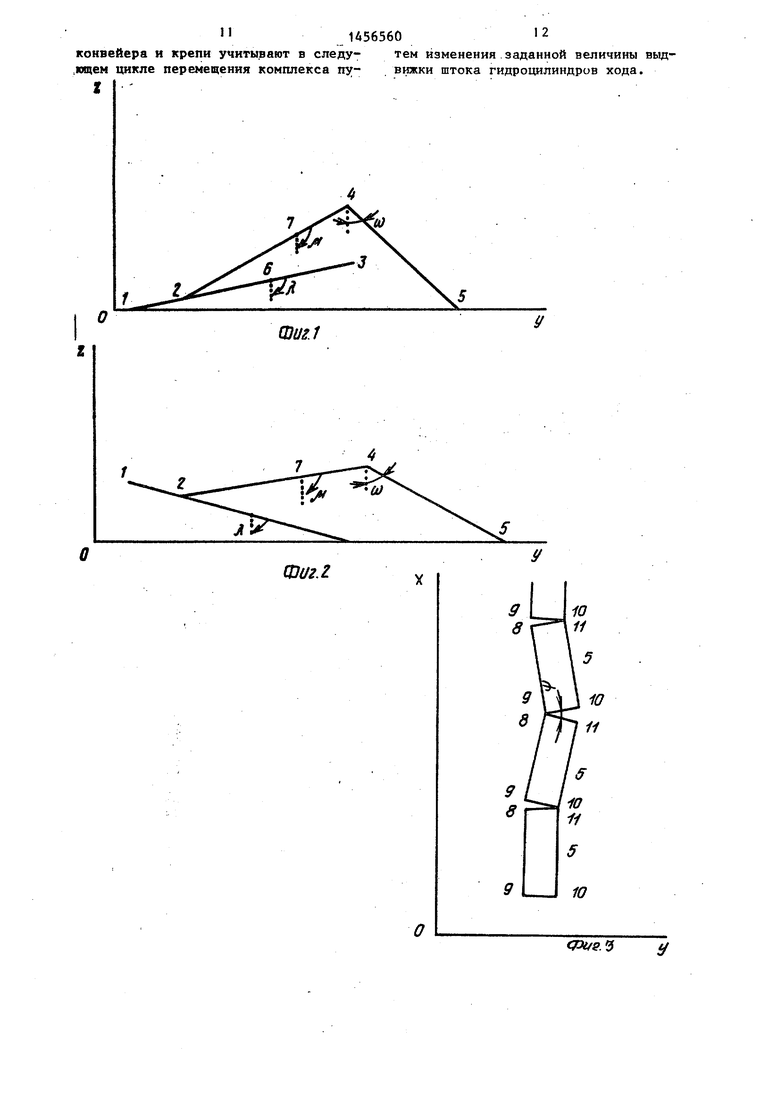

нию секции крепи, место 7 крепления датчика угла наклона на гидроцилиндре хода, а также изображены Л - угол наклона основания секции крепи относительно оси аппликат, U - угол наклона гидроцилиндра хода относительно оси аппликат, СО - угол наклона рештака конвейера относительно оси аппликат. На фиг.З точками отмечены углы 8 и 9 завальной стороны рештака, углы 10 и 11 забойной стороны рештака, середина забойной стороны 5 рештака, а также изображен угол (f - угол взаимного поворота рештаков в плоскости почвы пласта.

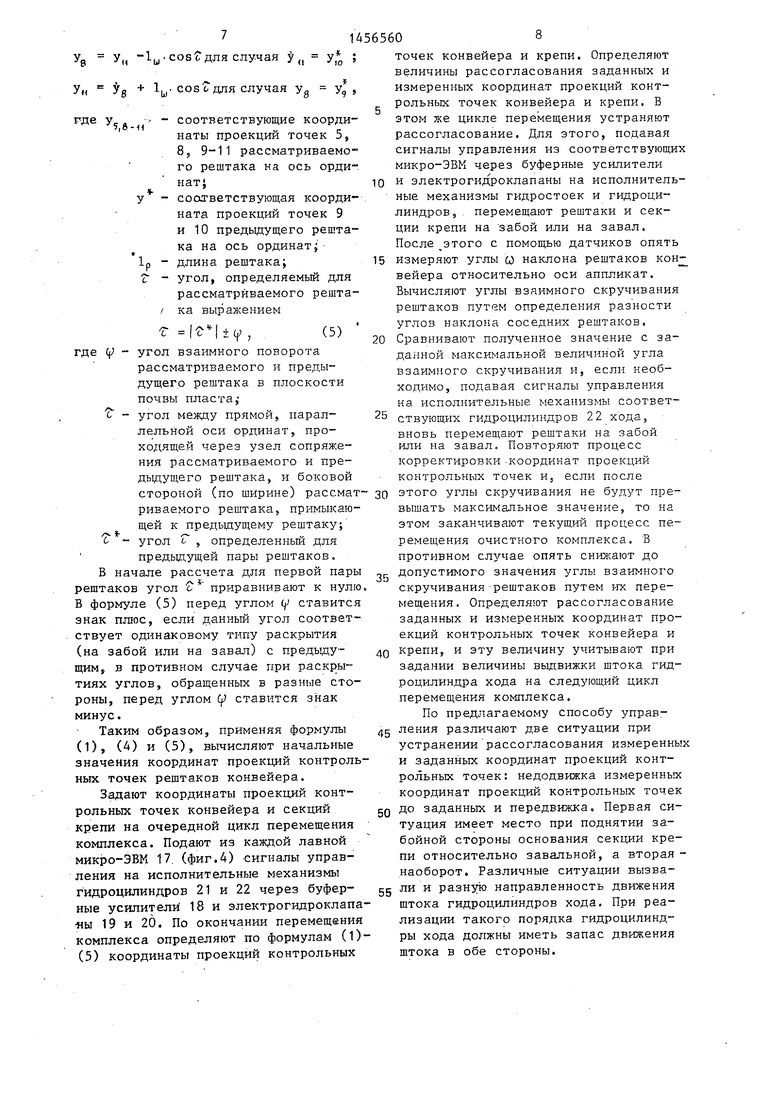

Устройство управления перемещением .очистного комплекса (фиг.4) состо- ит из лавных блоков 12 и штрекового блока 13. Лавные блоки 12 одинаковы для всех секций крепи, на которых они устанавливаются. Лавный блок 12 i содержит датчик 14 величины выд- вижки штока гидроцилиндра хода, датчик 15 угла наклона основания секции

ветственно, посредством которых управляют исполнительными механизмами гидростоек и гидроцилиндра соответст- венно 21 и 22. Штрековый 13 и лавный

12 блоки содержат телемеханические модули 23 связи для поддержания информационного обмена между микро-ЭВМ.

Штрековьй блок 13 содержит такую же, как и в лавном блоке 12, микроЭВМ 24, пульт 25 управления, элемент 26 памяти для хранения информации о пространственном положении рештаков конвейера и узел 27 ввода данных о пространственном положении рештаков

Способ реализуется следующим образом.

Перед началом работы в произвольном месте, например на завальной 30 стороне крайней со стороны откаточного штрека секции крепи, задают через пульт 25 управления (фиг.4) нача- .ло отсчета неподвижной трехмерн ой системы координат. Через этот же

есто расположения контрольных точек очистного комплекса, например, для конвейера - на середине забойной стороны каждого рештака, а для секций

крепи - на завальной стороне основания. Вводят через пульт 25 управления в штрековую 24 и лавные 17 микро-ЭВМ первоначальные значения координат контрольных точек крепи относительно

оси абсцисс и оси ординат. Таким же образом задают максимальную величину углов скручивания рештаков конвейера, исходя из конструкторских данных и технологических требований на каждый

тип комплекса.

Для каждой секции крепи посредством датчиков 15 и 16 угла л наклона основания секции крепи и угла |ц накона гидроцилиндра хода измеряют веичины этих углов относительно оси аппликат. Затем датчиком 14 выдвижки штока гидроцилиндра хода измеряют величину этой выдвижки. Результаты измерений заносят в микро-ЭВМ 17

соответствующей секции крепиi Затем вручную или посредством измерительной тележки, прогоняемой вдоль лавы по конвейеру, измеряют углы нак- лона рештаков конвейера относительно оси аппликат и углы ср взаимного поворота рештаков в плоскости почвы пласта. Через узел 27 ввода данных заносят эту информацию в элемент 26 памяти, а оттуда с помощью штрековой микро-ЭВМ 24 и модулей 23 связи ее передают в соответствующие лавные микро-ЭВМ 17.

Каждая лавная микро-ЭВМ 17 вычис- ляет координаты своих контрольных to чек. Согласно способу эти вычисления проводятся для координат проекций то -чек относительно оси ординат, например, следующим образом:

Уу у, + IP sin. + 1. sin +

+ 1,, sinco

де у - координата проекции контрольной точки рештака конвейера

у, - координата проекции контрольной точки на основании секции крепи, заданная на начальном этапе либо определяемая на этапе подтягивания секции крепи;

1р - расстояние от завальной сто- ) РОНЫ основания секции крепи до узла крепления гидроцилиндра хода к этому основанию (величина известная для каждого типа крепи); 1 - угол наклона основания секции крепи относительно оси аппликат;

1 - длина гидроцилиндра хода со штоком, вьщвинутым на измеренную величину |U - угол наклона гидроцилиндра хода относительно оси аппликат;

(величина известная я каж- 50 определяют для всех рештаков

конвейера координаты проекций контрольных точек 5 (фиг.З) и угловых точек, например, по следующим формулам

дого типа забойного конвейера) ;

угол наклона рештака конвейера относительно оси аппликат.

55

У

У«

+ 0,51

sin г; ;

Для каждой секции крепи координат проекции ее контрольной точки на ось ординат в каждом этапе перемещения

(подтягивания) определяется по фйрмуле

У, У4 Ic sin X - l., (2)

у, - координата проекции контрольной точки секции крепи-, координата проекции узла крепления гидроцилиндра хода к рештаку конвейера

(

У. у У, + - sin A + If

sin I

(3)

15 20

25

30

но в формуле (3) у, определяют в предыдущем полном цикле перемещения, а значения Д , Ц| , 1 измерены на данном этапе перемещения конвейера.

Приведенные в формулах (1)-(3) цифровые индексы при координатах проекций контрольных точек соответствуют цифровым номерам точек на фиг.1 и 2. Значения , /к и 1 соответствуют параметрам 7i , (u и 1 , измеренным на этапе подтягивания крепи к рештаку конвейера.

Углы наклона оснований секций крепи, гидроцилиндров хода и рештаков конвейера относительно оси аппликат при некоторых своих значениях, например нулевых, не позволяют полностью определить положение контрольньпс точек рештаков из-за наличия люфтов в узлах сопряжения рештаков и гидроцилиндров хода. Для устранения возможной ошибки координаты вычисленных . проекций контрольных точек рештаков корректируют с учетом измеренных уг40 лов взаимного поворота рештаков в плоскости почвы пласта. Для этого в каждом цикле перемещения комплекса задают координаты угловых ТОЧЕК любого рештака, например, крайнего со

45 стороны откаточного штрека (точки 8-11, фиг.3). Тогда по измеренным углам взаимного поворота рештаков в плоскости почвы пласта и известным координатам угловых точек одного реш35

5

У

У«

у.

+ 0,51

+ 1

р

р

sin cr

sin г; ;

(4)

УЧ Ув

+ 1,

81П(Ур У„ 1у COS сГ для случая t „ У,

у« й -

L|. cos с для случая Уд У, j

де у

5,

соответствующие координаты проекций точек 5, 8; 9-11 рассматриваемого рештака на ось орди

HETJ

у - соответствующая координата проекций точек 9 и 10 предьщущего рештака на ось ординат 1р - длина рештакаJ 2 - угол, определяемый для

рассматриваемого решта- / ка выражением

, (5) де () угол взаимного поворота

рассматриваемого и предыдущего рештака в плоскости почвы пласта, t - угол между прямой, параллельной оси ординат, проходящей через узел сопряжения рассматриваемого и прекорректировки -координат проекций контрольных точек и, если после

дыдущего рештака, и боковой

стороной (по ширине) рассмат- зо этого углы скручивания не будут прег.

риваемого рештака, примыкающей к предьщущему рештаку; угол Г , определенный для предьщущей пары рештаков, В начале рассчета для первой пары рештаков угол С приравнивают к нулю В формуле (5) перед углом ( ставится знак плюс, если данный угол соответствует одинаковому типу раскрытия (на забой или на завал) с предьщу- щим, в противном случае при раскрытиях углов, обращенных в разные стороны, перед углом ( ставится знак минус.

Таким образом, применяя формулы (1), (А) и (5), вычисляют начальные значения координат проекций контрольных точек рештаков конвейера.

Задают координаты проекций контрольных точек конвейера и секций крепи на очередной цикл перемещения комплекса. Подают из каждой лавной микро-ЭВМ 17. (фиг.4) сигналы управления на исполнительные механизмы гидроцилиндров 21 и 22 через буферные усилители 18 и электрогидроклапа ны 19 и 20. По окончании перемещения комплекса определяют по формулам (1) (5) координаты проекций контрольных

565608

точек конвейера и крепи. Определяют величины рассогласования заданных и измеренных координат проекций контрольных точек конвейера и крепи. В этом же цикле перемещения устраняют рассогласование. Для этого, подавая сигналы управления из соответствующих микро-ЭВМ через буферные усилители

10 и электрогидроклапаны на исполнительные механизмы гидростоек и гидроцилиндров, , перемещают рештаки и секции крепи на забой или на завал. После этого с помощью датчиков опять

15 измеряют углы со наклона рештаков кон вейера относительно оси аппликат. Вычисляют углы взаимного скручивания рештаков путем определения разности углов наклона соседних рештаков.

20 Сравнивают полученное значение с заданной максимальной величиной угла взаимного скручивания и, если необходимо, подавая сигналы управления на исполнительные механизмы соответ25 ствующих гидроцилиндров 22 хода, вновь перемещают рештаки на забой или на завал. Повторяют процесс

корректировки -координат проекций контрольных точек и, если после

5

0

вышать максимальное значение, то на этом заканчивают текущий процесс перемещения очистного комплекса. В противном случае опять снижают до допустимого значения углы взаимного скручиваниярештаков путем их перемещения. Определяют рассогласование заданных и измеренных координат проекций контрольных точек конвейера и крепи, и эту величину учитывают при задании величины вьщвижки штока гидроцилиндра хода на следующий цикл перемещения комплекса.

По предлагаемому способу управления различают две ситуации при устранении рассогласования измеренных и заданных координат проекций контрольных точек: недодвижка измеренных координат проекций контрольных точек

Q до заданных и передвижка. Первая ситуация имеет место при поднятии забойной стороны основания секции крепи относительно завальной, а вторая - наоборот. Различные ситуации вызва5 ли и разную направленность движения штока гидроцилиндров хода. При реализации такого порядка гидроцилиндры хода должны иметь запас движения штока в обе стороны.

5

Повторное проведение корректировк измеренных и заданных координат проекций контрольных точек и приведение к допустимой величине углов взаимного скручивания рештаков вызваны нарушением соответствия измеренных и заданных координат проекций контрольных точек в предыдущей их корректировке из-за согласования углов скручивания. В случае невозможности одновременного устранения рассогласовани координат проекций и снижения к допустимой величине углов скручивания рассогласование координат учитывают в следующем цикле перемещения комплекса.

В способе в каждом цикле перемещения комплекса устраняется погрешность, вызванная угловым смещением элементов комплекса от плоскости почвы пласта, что позволяет повысить надежность работы очистного комплекса и проходимость выемочной машины.

Формула из обретения

Способ управления перемещением очистного комплекса, включающий задание неподвижной прямоугольной системы координат на почве пласта, в которой ось абсцисс направлена по длине лавы, а ось ординат - по под- виганию забоя, определение контрольных точек на рештаках конвейера, задание координат контрольных точек на рештаках конвейера после перемещения комплекса, задание величины вьщвижки штока гидроцилиндров хода, перемещение комплекса, заключающегося в перемещении рештаков конвейера, разгрузке секций крепи, перемещение секций крепи к рештакам конвейера и распоре секций крепи, измерение координат контрольных точек после перемещения очистного комплекса, определение величины рассогласования между заданными и измеренными координатами контрольных точек на рештаках конвейера и задание скорректированной, величины выдвижки штока гидроцилиндров хода на следующий цикл перемещения очистного комплекса, отличающийся тем, что, с целью повышения точности за счет учета пространственного положения комплекса и корректировки его положения в каждом цикле перемещения, задают ось аппликат, определяют ко,

ординаты контрольных точек на се. ях крепи, задают координаты контрольных точек на секциях крепи после перемещения комплекса, задают максимальную величину углов скручивания рештаков конвейера, измеряют углы наклона оснований секций крепи и гидроцилиндров хода относительно оси аппликат, после окончания выдвижки штока измеряют углы наклона рештаков конвейера относительно оси апплирота рештаков в плоскости почвы пласта, с учетом этих измерений определяют координаты контрольных точек конвейера и крепи и рассогласование измеренных и заданных координат проекций данных контрольных точек конвейера и крепи в плоскости почвы

пласта, затем в этом же цикле переме- ш.ения комплекса при распертых секциях крепи, выдвигая шток гидроцилиндров хода при недодв1 жке измеренных координат проекций контрольных точек рештаков конвейера до заданных и втягивая при передвижке измеренных координат проекций контрольных точек реш- . таков конвейера за заданные, перемещают рештаки до устранения рассогласования измеренных и заданных координат проекций контрольных точек рештаков конвейера, затем при разгруженных соответствующих секциях крепи

аналогичным образом перемещают секции крепи до устранения рассогласования измеренных и заданных координат проекций контрольных точек крепи, дополнительно измеряют углы наклона рештаков конвейера относительно оси

аппликат, по которым определяют углы взаимного скручивания рештаков, и при превышении этими углами заданной максимальной величины, выдвигая шток

соответствующих гидроцилиндров хода, перемещают рештаки и тем самым .снижают их углы взаимного скручивания до величины,,равной или меньшей максимально заданной, вновь проводят

корректировку измеренных и заданных координат проекций контрольных точек, измеряют углы наклона рештаков относительно оси аппликат и определяют их углы взаимного скручивания, и если

эти углы больше заданной максимальной величины, уменьшают их до этой величины, а после этого величины рассогласования измеренных и заданных координат .проекций контрольных точек

1456560 2

конвейера и крепи учитывают в следу- тем изменения заданной величины выд- ,кгщем цикле перемещения комплекса пу- вижки штока гидроцилиндров хода.

Шиг.1

Фиг. г

Фt/S.i

2

25

X5

LJ

Фиг.

| Кольман В., Шмидт Г | |||

| Наследование способов замеров положения очистного забоя | |||

| Глюкауф, 1974, № 23, с | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Abbaufortschritt und Strebform elektronisch messen und darstellen.- Bergbau | |||

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| Реверсивный дисковый культиватор для тросовой тяги | 1923 |

|

SU130A1 |

Авторы

Даты

1989-02-07—Публикация

1987-06-29—Подача