.1

Изобретение относится к неразрушающему контролю и может быть использовано при контроле изделий - ..с помощью сигналов акустической эмиссии.

Цель изобретения - повышение производительности за счет ускорения появления сигналов акустической эмиссии после оплавления сварного шва.

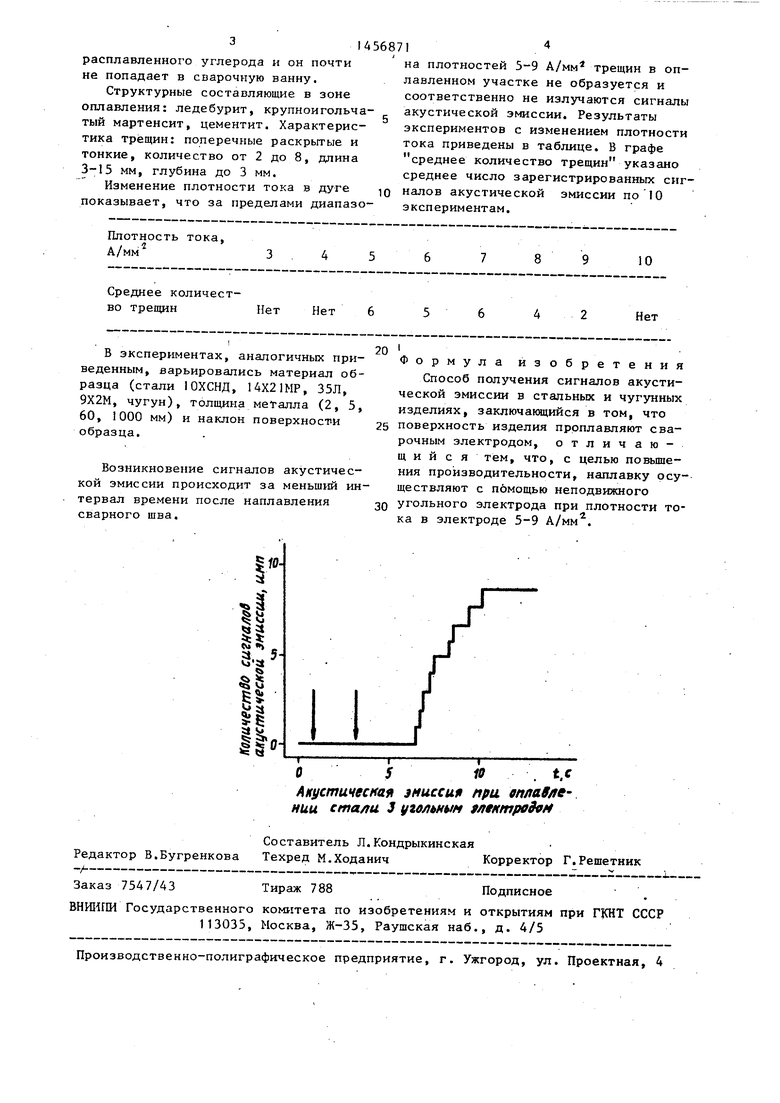

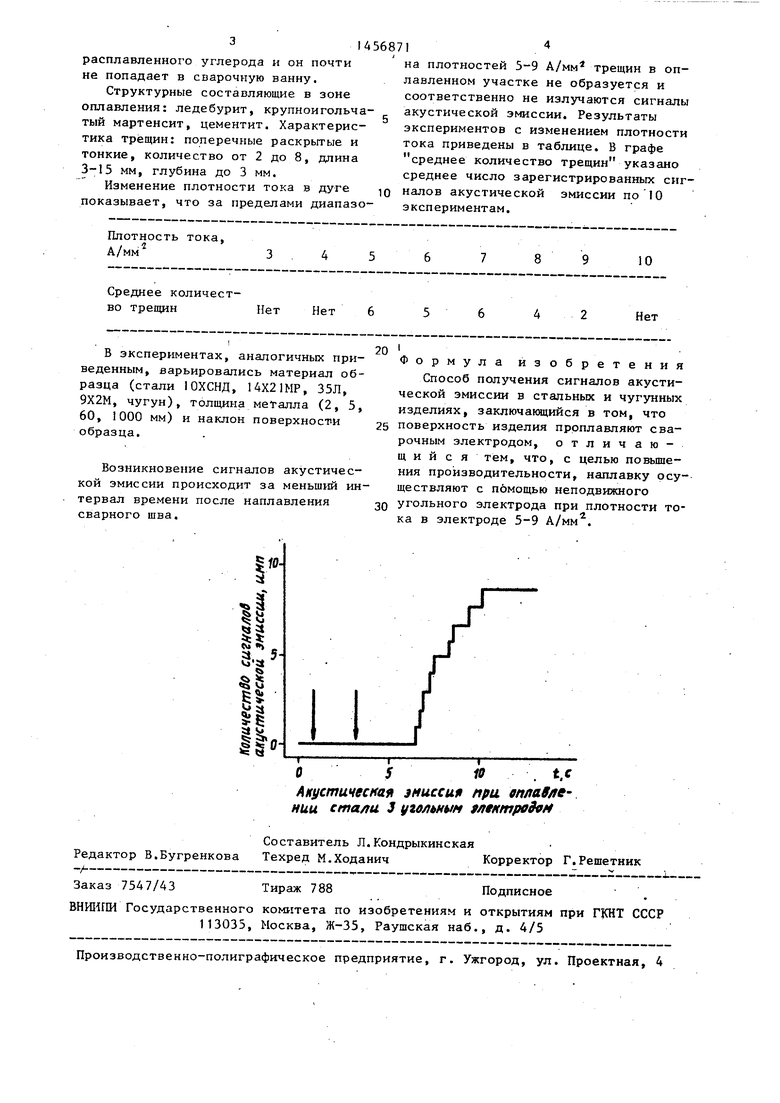

На чертеже показана зависимость получения количества сигналов акустической эмиссии от времени.

Способ осуществляют следукяцим образом.

На поверхности стального или чугунного изделия выполняют наплавку с помощью неподвижного угольного электрода при плотности тока в электроде 5-9 А/мм. Углерод при плавлении электрода попадает в сварочную ванну и, перемешиваясь с основным металлом, образует хрупкую структуру (например, ледебурит при имитации сигналов .акустической эмиссии на стали) , в которой при охлаждении оплавленного участка из-за усадочных деформаций возникают трещины. Экспериментальным путем установлено, что плотность тока на электродах должна быть в пределах интервала 5-9 А/мм , так как при плотности меньше 5 А/мм проплавление основного металла недостаточно глубокое и, как следствие, незначительные усадочные деформации, а при плотностях вьш1е 9 А/мм происходит слишком сильное разбрызгивание

Jib СП 0 00

расплавленного углерода и он почти не попадает в сварочную ванну.

Структурные составляющие в зоне оплавления: ледебурит, крупноигольчатый мартенсит, цементит. Характеристика трещин: поперечные раскрьп ые и

тонкие,

2 до 8,

мм.

длина

количество от 3-15 мм, глубина до 3

Изменение плотности тока в дуге показывает, что за пределами диапазо

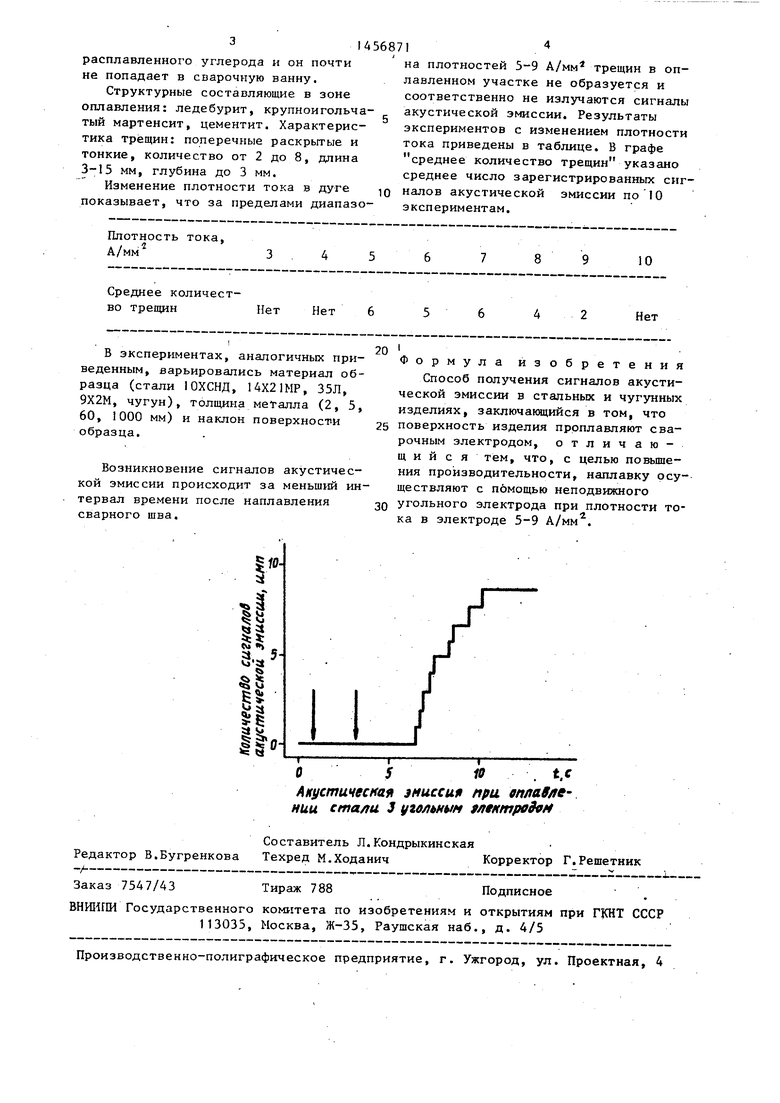

на плотностей 5-9 А/мм трещин в оплавленном участке не образуется и соответственно не излучаются сигналы акустической эмиссии. Результаты экспериментов с изменением плотности тока приведены в таблице. В графе среднее количество трещин указано среднее число зарегистрированных сигналов акустической эмиссии по Ю экспериментам.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ СВАРКИ ЧУГУНА | 1996 |

|

RU2098248C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ ЧУГУНА СО СТАЛЬЮ | 2006 |

|

RU2308361C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ ЧУГУНА СО СТАЛЬЮ | 2006 |

|

RU2308360C1 |

| СПОСОБ МОНТАЖНОЙ СВАРКИ ИЗДЕЛИЙ ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2003 |

|

RU2257984C2 |

| БЕЗНИКЕЛЕВЫЙ ЭЛЕКТРОД ДЛЯ ХОЛОДНОЙ ДУГОВОЙ СВАРКИ СЕРОГО И ВЫСОКОПРОЧНОГО ЧУГУНА И ЧУГУНА СО СТАЛЬЮ | 1998 |

|

RU2151677C1 |

| СПОСОБ СВАРКИ ТРУБОПРОВОДОВ ИЗ ВЫСОКОПРОЧНЫХ ТРУБ С КОНТРОЛИРУЕМЫМ ТЕПЛОВЛОЖЕНИЕМ | 2014 |

|

RU2563793C1 |

| Способ многослойной электрошлаковой сварки | 1990 |

|

SU1756074A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ ЧУГУНА | 1994 |

|

RU2076027C1 |

| Способ электродуговой сварки чугуна | 1989 |

|

SU1811458A3 |

| Способ дуговой сварки и наплавки | 1991 |

|

SU1825682A1 |

Изобретение относится к нераз- рушающему контролю и может быть использовано при контроле изделий с помощью сигналов акустической эмиссии, а именно при наладке контролирующей аппаратуры. Цель изобретения - повышение производительности за счет ускорения появления сигналов акустической эмиссии после оплавления сварного шва. В стальных или чугунных изделиях выполняют наплавку с помощью угольного электрода при плотности тока в электроде от 5 до 9 А/мм . Усадочные деформации после оплавления приводят к появлению трещин, раковин и других дефектов, приводящих к появлению сигналов акустической эмиссии. I ил., 1 табл. с (Л

Плотность тока.

л9

А/ММ

.2

Среднее количество трещин

Нет

Нет

В экспериментах, аналогичных приведенным, варьировались материал образца (стали ЮХСНД, 14X2 IMP, 35Л, 9Х2М, чугун), толщина металла (2, 5, 60, 1000 мм) и наклон поверхности образца.

Возникновение сигналов акустической эмиссии происходит за меньший интервал времени после наплавления сварного шва.

|| «м

§8

6$

1 II

JO

2

Нет

Формула изобретения

Способ получения сигналов акустической эмиссии в стальных и чугунных изделиях, заключакяцийся в том, что

поверхность изделия проплавляют сварочным электродом, отличающийся тем, что, с целью повьше- ния производительности, наплавку осуществляют с пбмощью неподвижного

угольного электрода при плотности тока в электроде 5-9 А/мм.

| Иванов В.И., Белов В.М | |||

| Акусти- коэмиссионный контроль сварки и сварных соединений | |||

| - М.: Машиностроение, 1981, с | |||

| Облицовка комнатных печей | 1918 |

|

SU100A1 |

Авторы

Даты

1989-02-07—Публикация

1987-02-11—Подача