Изобретение относится к соединению металлов и сплавов с помощью электрошлаковой сварки и может быть использовано в машиностроении для свгрки к упных изделий с большим поперечным сечением соединяемых элементов.

Известен способ исправления дефектов на поверхности литых и кованнх металлических деталей, при котором разделку дефекта, выполненную в виде цепочки сверленных отверстий, заполняют последовательной электрошлаковой заваркой отверстий.

Однако при сварке отверстий глубиной более 100 мм в швах появляются трещины, располагаемые в центре швов.

Известен способ электрошлаковой сварки, при котором разделку кромок выполняют в виде ряда прямоугольных отверстий, образованными пазами на стыкуемых кромках с перегородками из основного металла между ними, а заварку отверстий производят с расплавлением перегородок, начиная одновременно с двух крайних отверстий в направлении к середине сечения шва или начиная с центрального отверстия в направлении крайних, причем каждое отверстие заваривают с интервалом времени, в течение которого нижняя часть шва в предыдущем отверстии охладится до температуры точки AI.

ч ел о о

2

Однако при формировании такого сварного шва линии встречи кристаллитов в центральной части каждого слоя, имеющие наименьшие механические свойства из-за наличия ликватов, вытесняемых к центру слоя растущим фронтом кристаллитов, будут располагаться перпендикулярно к направлению наибольшей растягивающих сил, создаваемых Остаточными сварочными напряжениями. Поэтому г|о этой линии (ли- нии слабины) при исчерпывании пластических свойств будут образовываться трещины. Чем больше жесткость сварного узла, тем больше вероятность образования трещин.

Целью изобретения является повыше- ние стойкости сварного шва против образования кристаллизационных трещин.

Указанная цель достигается в процессе сварки за счет принудительного охлаждения перегородбк съемными устройствами и максимального приближения тепловых цен- трои сварочного процесса к свариваемым кромкам, что позволяет сформировать линию встречи (зону слабины) растущих кристаллитов в центре каждого шва параллельно направлению действия наи- больших растягивающих сил, создаваемых остаточными сварочными напряжениями.

Разделку стыка соединяемых деталей выполняют в виде прямоугольных отверстий, образуемых кромками деталей и вставляемыми Между ними металлическими перегородками, установку которых проводят последовательно по мере заполнения шва наплавленным металлом. Центральное отверстие формируют из перегородок ши- риной, равной ширине сварочного зазора в стыке, а последующие отверстия формируют из перегородок меньшей ширины на величину деформации сближения деталей при усадке каждого заваренного слоя шва, оп- ределяемой по формуле

bn - k Ьз,(1)

где Ьп - ширина пластины;

Ьз - величина сборочного зазора в стыке;

k - 0,9-0,98 - коэффициент, учитывающий усадку в сварном шве.

Использование перегородок из стали, легированной рафинирующими элементами (марганцем, ниобием, церием, цезием и др.), измельчающими структуру металла шва, позволяет повысить пластические свойства наплавленного металла и уменьшить ТИХ (температурный интервал хрупкости).

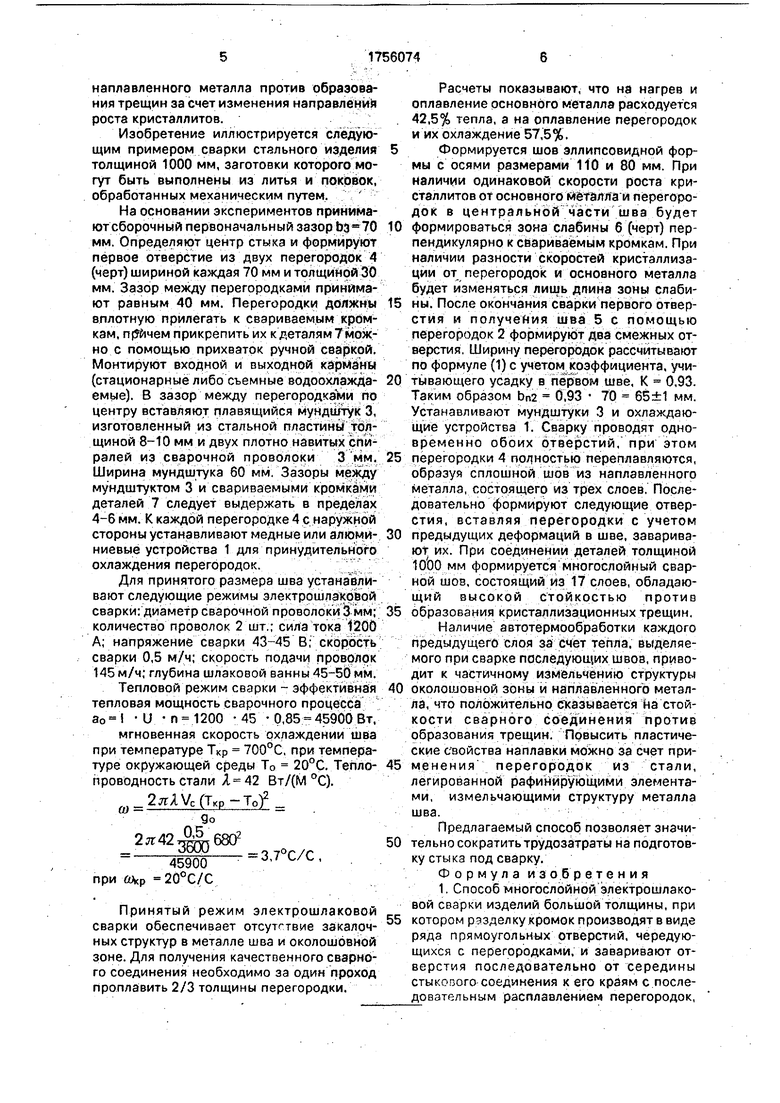

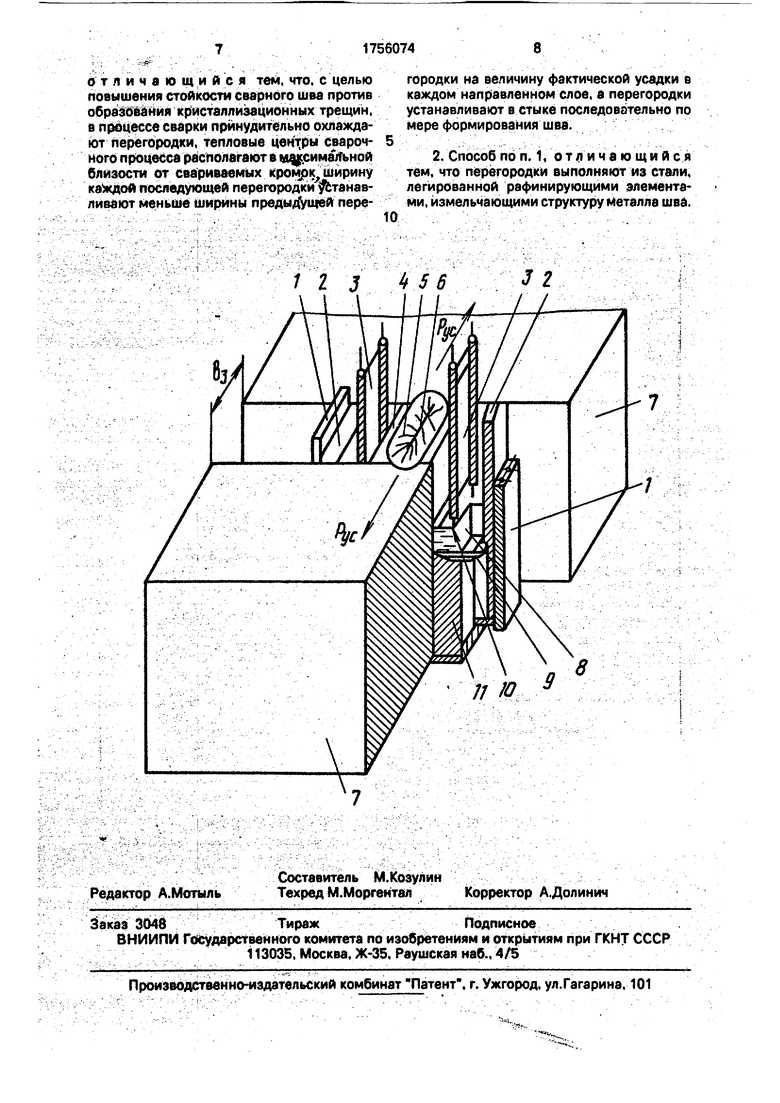

На чертеже изображена схема многослойной электрошлаковой сварки.

На чертеже показаны охлаждающее устройство 1, вставные перегородки 2, устройство 3 для подачи сварочных проволок, частично расплавленная перегородка 4, сваркой слой 5 шва, линия 6 сращивания встречно растущих кристаллитов (зона слабины), свариваемая деталь 7, шлаковая ванна 8, металлическая ванна 9, тепловой центр 10 сварки, наплавленный металл 11.

Разделку стыка соединяемых деталей 7 выполняют в виде прямоугольных отверстий, образуемых кромками детали и вставляемыми между ними металлическими перегородками 2 и 4, установку которых проводят последовательно по мере заполнения шва наплавленным металлом. Центральное отверстие формируют из перегородок шириной, равной ширине сварочного зазора в стыке, а последующие отверстия формируют из перегородок меньшей ширины на величину деформации сближения деталей при усадке каждого заваренного слоя шва, определяемой по формуле (1).

Электрошлаковым процессом заполняют центральное отверстие, образуя сварной слой шва 5, причем перегородки 4 лишь частично раплавляются, участвуя в формировании наплавленного металла 11. При на- личии охлаждающих устройств 1, выполненных в виде массивных медных или алюминиевых пластин, увеличивается сток тепла из перегородок, что обуславливает условие увеличения скорости роста кристаллитов от них и формирование зоны слабины 6 в центре наплавляемого слоя 5 параллельно действию наибольших растягивающих напряжений, создающих усадочную силу

Рус.

После окончания сварки первого слоя 5 формируют смежные к нему отверстия и производят их электрошлаковую сварку, затем в такой же последовательности заваривают остальную часть разделки, полностью переплавляя перегородки. Сварочные проволоки подают специальными устройствами - мундштуками 3, максимально приближая тепловые центры 10 к кромкам деталей, что позволяет увеличить нагрев деталей, уменьшив скорость роста кристаллитов, нормально растущих к поверхности свариваемых кромок. Эффект большего нагрева свариваемых кромок можно получить известным приемом перемещения одного электрода поперек разделки с остановками возле кромок. Смещение тепловых центров сварочного процесса от центра отверстия к краям его позволяет уменьшить глубину металлической ванны 9, что также положительно отразится на повышении стойкости

наплавленного металла против образования трещин за счет изменения направления роста кристаллитов.

Изобретение иллюстрируется следующим примером сварки стельного изделия толщиной 1000 мм, заготовки которого могут быть выполнены из литья и поковок, обработанных механическим путем.

На основании экспериментов принимают сборочный первоначальный зазор Ьз-70 мм. Определяют центр стыка и формируют первое отверстие из двух перегородок 4 (черт) шириной каждая 70 мм и толщиной 30 мм. Зазор между перегородками принимают равным 40 мм. Перегородки должны вплотную прилегать к свариваемым кромкам, причем прикрепить их к деталям 7 можно с помощью прихваток ручной сваркой. Монтируют входной и выходной карманы (стационарные либо съемные водоохлажда- емые). В зазор между перегородками по центру вставляют плавящийся мундштук 3, изготовленный из стальной пластины толщиной 8-10 мм и двух плотно навитых спиралей из сварочной проволоки 3 мм. Ширина мундштука 60 мм. Зазоры между мундштуктом 3 и свариваемыми кромками деталей 7 следует выдержать в пределах 4-6 мм. К каждой перегородке 4 с наружной стороны устанавливают медные или алюминиевые устройства 1 для принудительного охлаждения перегородок.

Для принятого размера шва устанавливают следующие режимы электрошлаковой сварки: диаметр сварочной проволоки 3 мм; количество проволок 2 шт.; сила тока 1200 А; напряжение сварки 43-45 В; скорость сварки 0,5 м/ч; скорость подачи проволок 145 м/ч; глубина шлаковой ванны 45-50 мм.

Тепловой режим сварки - эффективная тепловая мощность сварочного процесса а0 -U -45 0,85 45900 Вт,

мгновенная скорость охлаждении шва при температуре ТКр 700°С, при температуре окружающей среды Т0 20°С. Теплопроводность стали Я 42 Вт/(М °С).

УГЯУсСТкр-То)2 9о

In 42

0,5 3600

6802

ПрИ ftfcp

45900 20°С/С

:3,7°С/С,

Принятый режим электрошлаковой сварки обеспечивает отсутствие закалочных структур в металле шва и околошовной зоне. Для получения качественного сварного соединения необходимо за один проход проплавить 2/3 толщины перегородки.

Расчеты показывают, что на нагрев и оплавление основного металла расходуется 42,5% тепла, а на оплавление перегородок и их охлаждение 57,5%.

Формируется шов эллипсовидной формы с осями размерами 110 и 80 мм. При наличии одинаковой скорости роста кристаллитов от основного металла и перегородок в центральной части шва будет

0 формироваться зона слабины б (черт) перпендикулярно к свариваемым кромкам. При наличии разности скоростей кристаллизации от перегородок и основного металла будет изменяться лишь дпина зоны слаби5 ны. После окончания сварки первого отверстия и получения шва 5 с помощью перегородок 2 формируют два смежных отверстия, Ширину перегородок рассчитывают по формуле (1) с учетом коэффициента, учи0 тывающего усадку в первом шве, К 0,93. Таким образом Ьп2 0,93 70 65±1 мм. Устанавливают мундштуки 3 и охлаждающие устройства 1. Сварку проводят одновременно обоих отверстий, при этом

5 перегородки 4 полностью переплавляются, образуя сплошной шов из наплавленного металла, состоящего из трех слоев. Последовательно формируют следующие отверстия, вставляя перегородки с учетом

0 предыдущих деформаций в шве, заваривают их. При соединении деталей толщиной 1000 мм формируется многослойный сварной шов, состоящий из 17 слоев, обладающий высокой стойкостью против

5 образования кристаллизационных трещин. Наличие автотермообработки каждого предыдущего слоя за счет тепла, выделяемого при сварке последующих швов, приводит к частичному измельчению структуры

0 околошовной зоны и наплавленного металла, что положительно сказывается на стойкости сварного соединения против образования трещин. Повысить пластические свойства наплавки можно за счет при5 менения перегородок из стали, легированной рафинирующими элементами, измельчающими структуру металла шва.

Предлагаемый способ позволяет знзчи0 тельно сократить трудозатраты на подготовку стыка под сварку.

Формула изобретения 1 Способ многослойной электрошлаковой сварки изделий большой толщины, при

5 котором разделку кромок производят в виде ряда прямоугольных отверстий, чередующихся с перегородками, и заваривают отверстия последовательно от середины стыкового соединения к его краям с последовательным расплавлением перегородок,

отличающийся тем, что, с целью повышения стойкости сварного шва против образования кристаллизационных трещин, в процессе сварки принудительно охлаждают перегородки, тепловые центры сварочного процесса располагают в максимальной близости от свариваемых кромок, ширину каждой последующей перегородки станав- ливают меньше ширины предыдущей пере

городки на величину фактической усадки в каждом направленном слое, а перегородки устанавливают в стыке последовательно по мере формирования шва.

2. Способ по п. 1, отличающийся тем, что перегородки выполняют из стали, легированной рафинирующими элементами, измельчающими структуру металла шва.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрошлаковой сварки | 1977 |

|

SU721288A1 |

| СПОСОБ РЕМОНТА МЕХАНИЗИРОВАННОЙ СВАРКОЙ ЧУГУННЫХ ДЕТАЛЕЙ С ТРЕЩИНАМИ | 2009 |

|

RU2400343C1 |

| Способ ремонта изложницы | 1983 |

|

SU1096019A1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ СТАЛИ ТИПА АК | 1996 |

|

RU2089363C1 |

| Способ односторонней сварки трубопроводов Ду 800 контура многократной принудительной циркуляции энергоблоков с реакторной установкой РБМК-1000 | 2021 |

|

RU2759272C1 |

| Способ изготовления прямошовной сварной плакированной трубы | 2021 |

|

RU2775448C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЕРТИКАЛЬНОЙ СВАРКИ ПЛАВЛЕНИЕМ ПО ЩЕЛЕВОЙ РАЗДЕЛКЕ | 2015 |

|

RU2598746C1 |

| Способ электрошлаковой сварки в нижнем положении | 1991 |

|

SU1816251A3 |

| Конструкция стыка для сварки с остающейся накладкой | 1975 |

|

SU556916A1 |

| Способ сварки деталей из алюминиевого сплава | 2022 |

|

RU2784438C1 |

Использование: соединение металлов и сплавов электрошлаковой сваркой, преимущественно крупных изделий с большим поперечным сечением соединяемых элементов. Сущность: разделку кромок производят в виде ряда прямоугольных отверстий, чередующихся с перегородками. Отверстия заваривают от середины стыкового соединения к его краям с последующим расплавлением перегородок. В процессе сварки принудительно охлаждают перегородки, а тепловые центры сварочного процесса максимально приближают к свариваемым, . кромкам. Деформации усадки в каждрм слое шва компенсируют последовательным уменьшением ширины перегородок, что позволяет повысить стойкость сварного шва против образования кристаллизационных трещин. Перегородки могут быть выполнены из стали, легированной рафинирующими и модифицирующими элементами. 1 з.п ф- лы, 1 ил, VO

113 56

k

8

| Электрошлаковая сварка и наплавка, /Под ред | |||

| Б | |||

| Е | |||

| Патона | |||

| М., 1980, с | |||

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Способ исправления дефектов | 1975 |

|

SU548400A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ электрошлаковой сварки | 1977 |

|

SU721288A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-08-23—Публикация

1990-07-09—Подача