Изобретение относится к дуговой наплавке в среде защитных газов и может быть использовано при сварке и наплавке разнородных металлов, широкослойной наплавке колеблющимся и ленточным электродом.

Цель изобретения - повышение качества наплавки за счет предотвращения образования холодных и горячих трещин.

Поставленная цель достигается тем, что одновременно с выполнением наплавки производят деформирование наплавленного металла путем ударного воздействия бойком, причем ударное усилие прикладывается к зоне наплавленного металла с температурой

(0,7-1,0)Ткн - температуры потери сопротивления пластическим деформациям. Частоту ударного воздействия N(1-1,2) vH/Lопределяют в зависимости от скорости наплавки VH и длины бойка L, а энергию удара рассчитывают по формуле

Or(t) В h L Оо Tk о -На н- OoXTk н-Tk 0)

в зависимости от предела текучести наплавляемого металла От() при температуре ударного воздействия, геометрических размеров наплавленного валика Bxti, коэффициентов температурного ли нейного расширения и температур потери сопротивляемости пластическим деФор00

|N

(л

;о

ioo

iro

мациям основного металла Оо. Тко и наплавленного Он. Ткн.

Сварочные напряжения возникают в результате усадки наплавленного металла при температурах, когда металл начинает сопротивляться пластическим деформациям, т.е. при переходе в упругое состояние. Если в этот момент создать пластические деформации обратного знака и равные температурным, то при остывании сварочные напряжения не возникнут, склонность к появлению трещин будет подавлена. Деформирование выше температуры Ткн не позволяет создать компенсирующие напряжения, т.к. металл не сопротивляется пластическим деформациям. При воздействии на зону, нагретой ниже Ткн, требуются большие усилия деформирования, резко возрастает шум от ударов, ослабевает течение металла в направлении к хвостовой части ванны, в связи с чем не компенсируется влияние усадки кристаллизующего металла сварочной ванны и эффективность подавления горячих трещин падает.

На наплавленный металл осуществляется пошаговое воздействие с частотой N(1- -1,2) VH/L, в зависимости от скорости наплавки и длины бойка. Это позволяет рассчитывать энергию удара, взяв за основу температурную усадку в поперечном направлении, температурная усадка в осевом направлении компенсируется ударным де- формироаанием при пошаговом перемещении бойка независимо от длины шва. Энергия удара рассчитывается по формуле

OrW B hl Oo Tk.o. -KaH-OoKTk.H-Tk.o).

где ffr(t) - предел текучести металла наплавки при температуре ударного воздействия;

В х h - ширина и высота наплавленного слоя металла;

L - длина бойка в осевом направлении наплавки;

Оо, а температурные коэффициенты линейного расширения основного и наплавляемого металла;

Тк.о , Тк.м. - температуры потери сопротивляемости пластическим деформациям основного и наплавляемого металлов.

При выводе данной формулы за основу приняты выводы по определению усилия вдавливания при пластическом деформировании металлов

,97 C7i{t) В L « 3rMt)-B-L

температурная усадочная деформация в биметаллических соединениях

Тк.о+(ан-а0)(Тк.н.-Тк.о.)

Так как способ наплавки позволяет отказаться от предварительного подогрева, то в формуле начальная температура Т0 отсутствует.

В соответствии с законом Пуассона соотношение деформаций в поперечном направлении с деформацией, связывающей с направлением ударного усилия, учитыва- лось коэффициентом Пуассона /i, который принимает значение /i 0,5 при пластическом деформировании металлов. Необходимая степень деформации наплавленного металла при ударном воздействии в этом случае определялась

EP/jU 2h Оо Тк.о.+(ан-а оХТк.н.-Тк.о) ,

где h - высота наплавленного металла. Энергия удара

ОР-Дп.

Рассчитанная энергия удара учитывает

степень деформации в зависимости от свойств наплавленного металла при температуре ударного воздействия и его геометрию, При более нмзкой энергии удара не произойдет необходимая компенсационная

пластическая деформация наплавленного металла, гарантирующая подавление склонности соединения к подавлению трещин. При более высокой энергии ударного воздействия произойдет изменение знака формирующихся сварочных напряжений и вновь возрастает вероятность появления трещин.

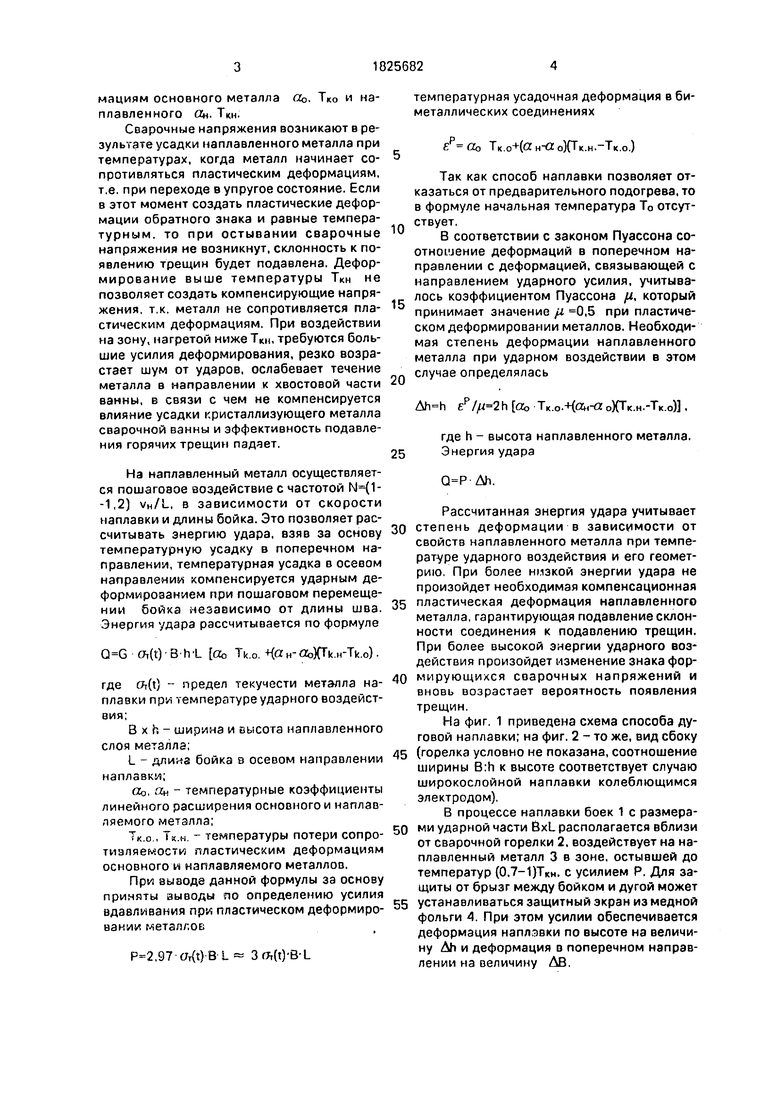

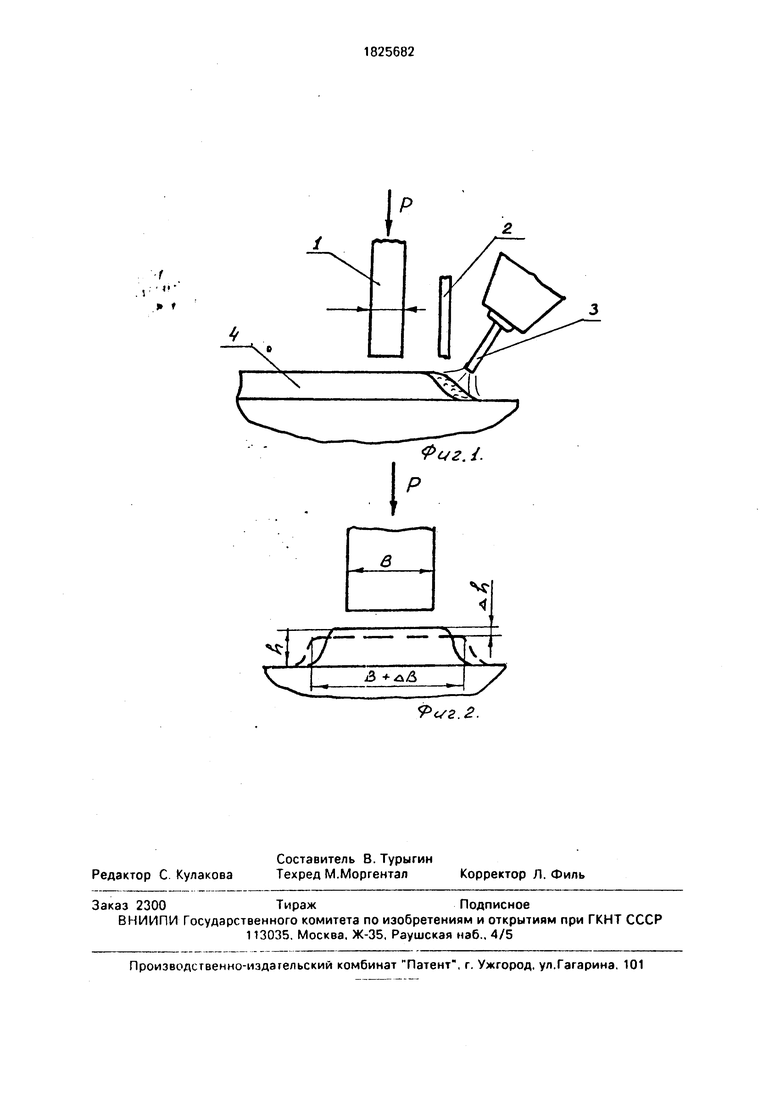

На фиг. 1 приведена схема способа дуговой наплавки; на фиг. 2 - то же, вид сбоку

(горелка условно не показана, соотношение ширины B:h к высоте соответствует случаю широкослойной наплавки колеблющимся электродом).

В процессе наплавки боек 1 с размерами ударной части BxL располагается вблизи от сварочной горелки 2, воздействует на наплавленный металл 3 в зоне, остывшей до температур (0.7-1)Ткн. с усилием Р. Для защиты от брызг между бойком и дугой может

устанавливаться защитный экран из медной фольги 4. При этом усилии обеспечивается деформация наплавки по высоте на величину Дп и деформация в поперечном направлении на величину ДВ.

Пример. Выполняют широкослойную наплавку на серый чугун СЧ 20 аустенитной проволокой 12Х18Н10Т в среде аргона. Режимы наплавки: A, В, амплитуда поперечного колебания электрода 20 мм, частота колебания 1 с , скорость наплавки 1. м/с, расход аргона 12 л/мин. Размер бойка мм . Температура потери сопротивляемости к пластическим деформациям чугуна СЧ 20 - 600°С, для стали 12Х18Н10Т - 850°С.

Ударное воздействие производили в зонах наплавленного металла, остывшего на участках деформирования до 450-550°С и в другом случае 600-700°С. Во втором случае температура равна (0,7-0,9)ТКН. Пределы текучести стали 12Х18Н10Т при выбранных температурах соответственно равнялись 160 и 152,5 Н/мм2. Расчетные значения энергии удара выбранных температур со- ставляют 6.4 и 6,11 Дж. В экспериментах энергия удара составляла 8,25; 6 и 5,25 Дж (энергия удара определялась с помощью ваттметра с учетом коэффициента полезного действия линейного электродвигателя).

При ударном воздействии при температуре менее 0,7ТК.Н (450-550°С) удалось уменьшить количество горячих трещин с 4- 5 до 1-2, протяженность продольных трещин (отслоений) в чугуне с 100 до 20% на длине шва в 200 мм, однако уровень остаточных пластических деформаций в чугуне на расстоянии 1 мм от границы сплавления практически не уменьшается, т.к. эти деформации сформировались при охлажде- нии наплавленного металла в интервале (0,7- 1)Тк.н;упругиедефорамации также остались на том же уровне, хотя несомненно без ударного воздействия уровень их был значительно выше, что характеризуется боль- шим количеством трещин.

При ударном воздействии в зоне с температурой 600-700°С -(0.7-0,9)ТКн - при ударе в 5,25 Дж количество поперечных горячих трещин снизилось до 1-2, протя- женность продольных трещин в чугуне на границе сплавления - до 20-30% на длине шва в 200 мм, уровень пластических деформаций в чугуне на расстоянии 1 мм от границы сплавления остались на том же уровне, упругие деформации (напряжения) уменьшились в 2 раза. Энергия удара в 6 Дж позволила устранить горячие и холодные трещины, на порядок уменьшить уровень

пластических упругих деформаций. При энергии удара в 8,25 Дж в отдельных наплавках наблюдались отдельные горячие трещины, отколы до 5-10%. Упругие и пластические деформации немного возросли.

Полученные результаты подтверждают улучшение качества наплавки разнородных материалов по предлагаемому способу.

Таким образом, предлагаемый способ позволяет отказаться от предварительного подогрева наплавляемой поверхности. Компенсация усадочных процессов в наплавленном металле ударным деформированием позволяет в 3-5 раз снизить уровень остаточных сварочных деформаций в биметаллическом изделии, повысить стойкость против образования холодных и горячих трещин. Кратковременный контакт инструмента с горячим металлом наплавки снижает его нагрев, упрощает конструкцию. Энергию удара можно автоматически контролировать в процесс наплавки, чем гарантируется стабильность качества соединения.

Формула изобретения

Способ дуговой сварки и наплавки, при котором в процессе наплавки выполняют импульсное ударное пластическое деформирование наплавленного валика бойковым инструментом, отличающийся тем, что, с целью повышения качества наплавки за счет предотвращения образования холодных и горячих трещин .импульсное ударное деформирование выполняют в зоне наплавленного металла с температурой, равной (0,7-1) температуры потери сопротивляемости пластической деформации, при этом обработку ведут с частотой нагружения N(1-1,2)vH/L и энергией удара

0r(t) В h L GO Tk.o. -К« н- «oXTk.H-Tk.o) ,

где VH - скорость наплавки;

L - длина бойка инструмента;

or(t) - предел текучести наплавленного металла при температуре ударного воздействия;

B.h - ширина и высота наплавленного металла:

Оо, OH - температурные коэффициенты линейного расширения основного и наплавленного металла:

Тко, ТКн - температура потери сопротивляемости пластическим деформированием основного и наплавленного металла.

ji

I

I

Фиг. /.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ наплавки с упрочнением волной деформации | 2020 |

|

RU2759278C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПЛАВЛЕННОГО БИМЕТАЛЛИЧЕСКОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 2016 |

|

RU2627837C1 |

| Устройство для наплавки с упрочнением волной деформации | 2020 |

|

RU2755081C1 |

| Способ восстановления рабочей гравюры штампового инструмента | 2022 |

|

RU2794078C1 |

| Способ изготовления сварных конструкций | 1990 |

|

SU1799707A1 |

| Способ электродуговой наплавки изделий из чугунов | 2023 |

|

RU2805724C1 |

| Способ изготовления несущих деталей с опорными поверхностями | 1986 |

|

SU1433688A1 |

| Способ создания деталей аддитивно-субтрактивно-упрочняющей технологией | 2020 |

|

RU2760020C1 |

| Способ восстановления деталей | 1984 |

|

SU1157089A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2012 |

|

RU2514754C2 |

Использование: при наплавке разнородных металлов, широкослойной наплавке колеблющимся электродом Сущность изобретения: одновременно с нанесением наплавляемого валика производят его упрочнение путем ударного воздействия бойком. Ударное усилие прикладывается к зоне наплавленного металла, температура которого равна (0,7-1) температуры потери способности сопротивляться пластическим деформациям, с частотой, равной N-(1-1,2)vH/L, определяемой скоростью наплавки VH и длиной бойка L. Энергия удара рассчитывается в зависимости от предела текучести наплавляемого металла Or(t) при температуре ударного воздействия, геометрических размеров наплавленного валика Bxh, коэффициентов температурного линейного расширения и температуры потери способности сопротивляться пластическим деформациям основного металла Оо, Tko и наплавляемого «н, Tk н по формуле (Ъ{) В h L («о х х Tk о +(« и- «o)(Tk н-Tk о). 2 ил. (Л С

Фиг. 2.

| 0 |

|

SU155161A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ дуговой сварки | 1981 |

|

SU1057215A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-07-07—Публикация

1991-03-12—Подача