Изобретение относится к литейному производству, в частности к устройствам и методам испытания материалов литейных форм, изложниц, ко- килей, стеклоформ, пресс-форм и др.

Цель изобретения - повьшение производительности и точности экспериментальных работ.

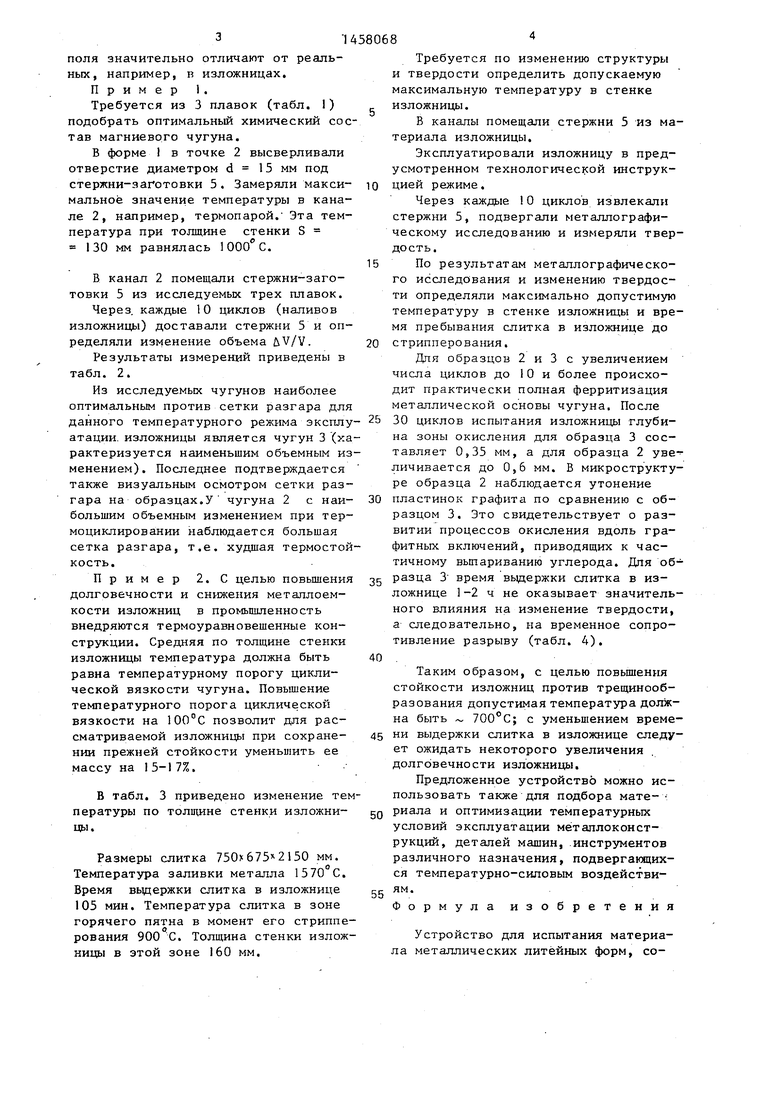

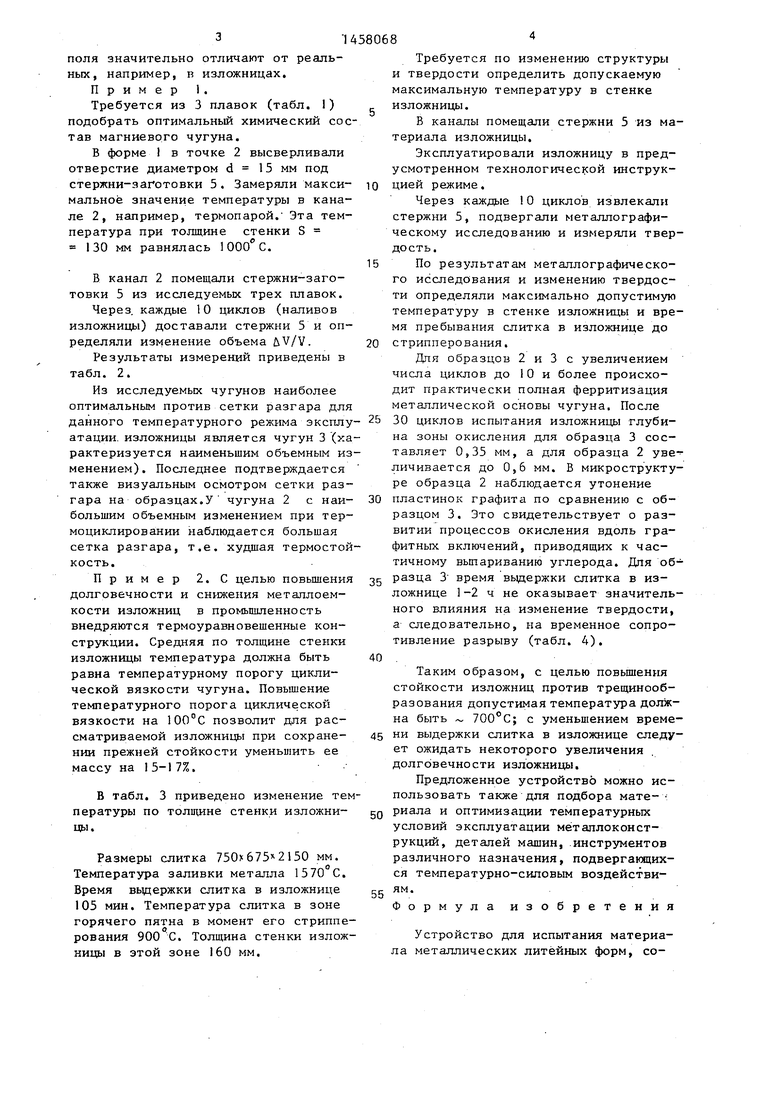

На фиг. 1 изображена металличес-. кая литейная форма; на фиг. 2 - глу- ходонный канал с датчиками в виде стержней-заготовок.

Литейная форма 1 содержит каналы 2-4. На фиг. 2 представлен глуходон- ный канал 2 с датчиками в виде стержней-заготовок 5, отделенными от рабочей полости формы 1 перемычкой 6, толпшна которой составляет О,08...0,1 толщины стенки литейной формы. Экспериментально установлено, что выполнение перемычки меньшей толщины приво(Л

с

дит к ее прогару и завариванию каналов 2, 3, 4 и стержней-заготовок 5. Превьшение же ее толщины более 0,1 толщины стенки повьш1ает надежность работы устройства, однако резко падает точность экспериментов, так как не удается зафиксировать разность свойств подвергнутых испытанию материалов.

Использование в качестве датчиков тепловых нагрузок стержней-заготовок образцов для определения физико-механических свойств испытываемых материалов позволяет моделировать термонагрузки материала металлических форм (кокилей, изложниц) с большей достоверностью, чем, например, путем снятия температурных полей и моделирования термонагрузок на образцы испытуемых материалов в нагревательных печах, в которых температурные

О1

00

о

О5

00

ПОЛЯ значительно отличают от реальных, например, в изложницах.

Пример 1 .

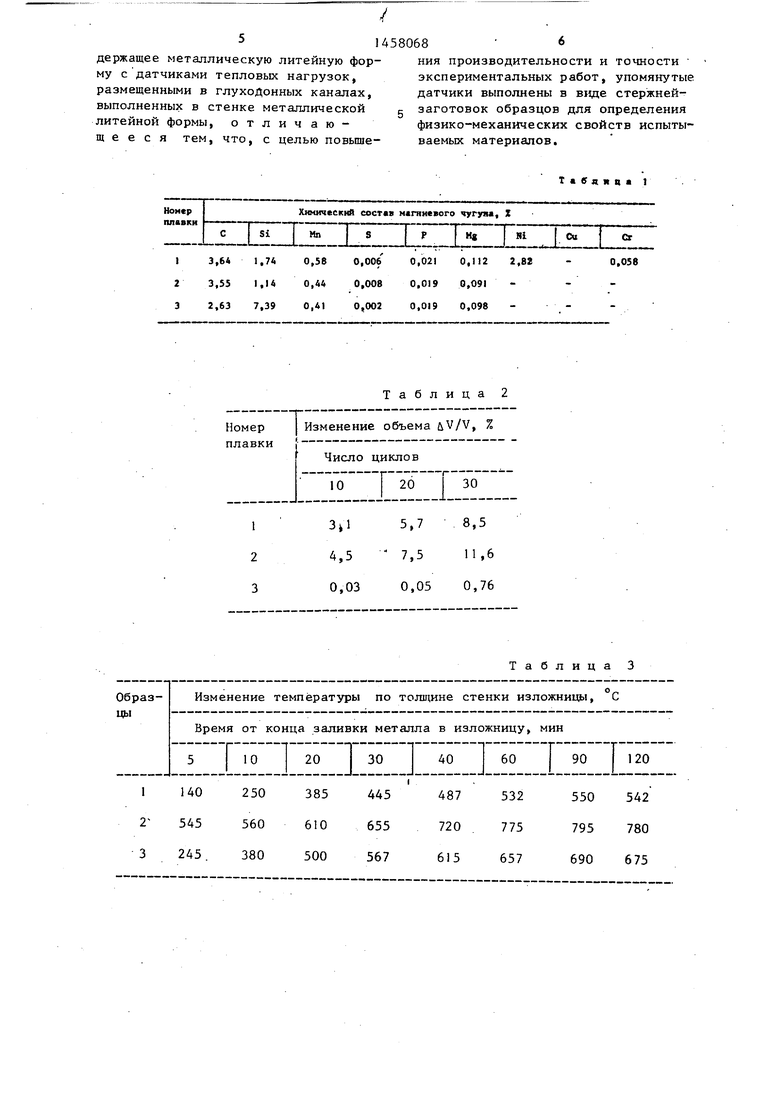

Требуется из 3 плавок (табл. 1) подобрать оптимальный химический состав магниевого чугуна.

В форме I в точке 2 высверливали отверстие диаметром d 15 мм под стержни-заготовки 5. Замеряли максимальное значение температуры в канале 2, например, термопарой. Эта температура при толщине стенки S 130 мм равнялась 1000 С.

В канал 2 помещали стержни-заготовки 5 из исследуемых трех плавок.

Через, каждые 10 циклов (наливов изложницы) доставали стержни 5 и определяли изменение объема UV/V.

Результаты измерений приведены в табл. 2.

Из исследуемых чугунов наиболее оптимальным против сетки разгара для

1458068

Требуется по изменению структуры и твердости определить допускаемую максимальную температуру в стенке

изложницы, о

в каналы помещали стержни 5 из материала изложницы.

Эксплуатировали изложницу в предусмотренном технологической инструк- 10 цией режиме.

Через 10 циклов извлекали стержни 5, подвергали металлографическому исследованию и измеряли твердость.

15 По результатам металлографического исследования и изменению твердости определяли максимально допустимую температуру в стенке изложницы и время пребывания слитка в изложнице до 20 стрипперования.

Для образцов 2 и 3 с увеличением числа циклов до 10 и более происходит практически полная ферритизация металлической основы чугуна. После

данного температурного режима эксплу- 2Ь 30 циклов испытания изложницы глуби- атации. изложницы является чугун 3 (у.а- на зоны окисления для образца 3 сос

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| Способ обработки рабочей поверхности чугунной изложницы | 1977 |

|

SU742034A1 |

| ЛИТЕЙНАЯ ФОРМА | 2004 |

|

RU2284245C2 |

| Способ получения износостойких и упругих структур рабочих органов почвообрабатывающих машин | 2019 |

|

RU2743682C2 |

| Изложница для отливки слитков | 1977 |

|

SU753526A1 |

| ИЗЛОЖНИЦА ДЛЯ ОТЛИВКИ СЛИТКОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2321473C2 |

| Глуходонная сталеразливочная изложница | 1989 |

|

SU1620204A1 |

| Серый чугун | 1983 |

|

SU1164301A1 |

| ЛИТЕЙНАЯ ФОРМА КОРПУСА КОНТЕЙНЕРА ДЛЯ ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2016 |

|

RU2660143C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ОТЛИВОК ИЗ ТИТАНА И ТИТАНОВЫХ СПЛАВОВ | 2004 |

|

RU2283206C2 |

Изобретение относится к литейному производству, в частности к устройствам и методам испытания материалов литейных форм, изложниц, кокилей и т.д. Цель изобретения - повышение производительности и точности экспериментальных работ. Устройство содержит металлическую литейную форму с каналами под датчики тепловых нагрузок, которые выполнены в виде стержней-заготовок образцов для определения физико-механических свойств испытываемых материалов. Реализация изобретения значительно увеличивает.-. производительность и точность экспериментов. 2 ил., 4 табл. с S

рактеризуется наименьшим объемным изменением). Последнее подтверждается также визуальным осмотром сетки разгара на образцах.У чугуна 2 с наибольшим объемным изменением при тер- моцикпировании наблюдается большая сетка разгара, т.е. худшая термостойкость.

Пример 2. С целью повьшгения 35 3 время выдержки слитка в издолговечности и снижения металлоемкости изложниц в промьшшенность внедряются термоуравновешенные конструкции. Средняя по толщине стенки изложницы температура должна быть равна температурному порогу циклической вязкости чугуна. Повышение температурного порога циклической вязкости на позволит для рассматриваемой изложницы при сохранении прежней стойкости уменьшить ее массу на I5-17%.

В табл. 3 приведено изменение тепературы по толщине стенки изложницы.

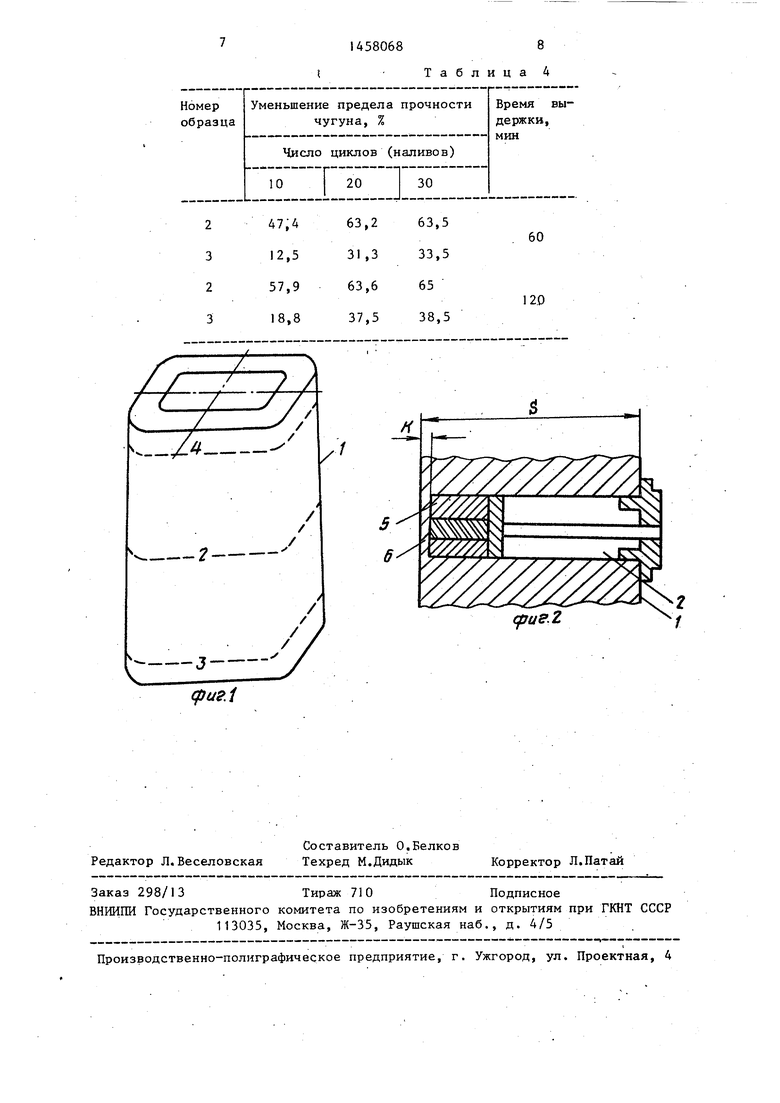

Размеры слитка 750х 675 2 150 мм. Температура заливки металла 1570 С. Время вьщержки слитка в изложнице 105 мин. Температура слитка в зоне горячего пятна в момент его стрипперования 900 С. Толщина стенки изложницы в этой зоне 160 мм.

тавляет 0,35 мм, а для образца 2 уве- личивается до 0,6 мм. В микроструктуре образца 2 наблюдается утонение пластинок графита по сравнению с образцом 3. Это свидетельствует о развитии процессов окисления вдоль графитных включений, приводящих к частичному вьтариванию углерода. Дпя обложнице 1-2 ч не оказывает значительного влияния на изменение твердости, а следовательно, на временное сопротивление разрыву (табл. 4).

Таким образом, с целью повьш1ения стойкости изложниц против трещинооб- разования допустимая температура должна быть с уменьшением времени выдержки слитка в изложнице следует ожидать некоторого увеличения долгбвечности изложницы.

Предложенное устройство можно использовать также для подбора мате- :

риала и оптимизации температурных условий эксплуатации металлоконструкций, деталей машин, .инструментов различного назначения, подверганщих- ся температурно-силовьт воздействиям. Формула изобретения

Устройство для испытания материаа металлических литейных форм, со

1458068 6

держащее металлическую литейную фор- ния производительности и точности му с датчиками тепловых нагрузок, экспериментальных работ, упомянутые размещенными в глухоДонных каналах, датчики выполнены в виде стержней- выполненных в стенке металлической g заготовок образцов для определения

литейной формы, отличающееся тем, что, с целью повышефизико-механических свойств испытываемых материалов.

13,64 1.740,580,0060,021 0,112 2,82

23,55 1.140,440,0080,019 0,091

32,63 7,390,410,0020,019 0,098

физико-механических свойств испытываемых материалов.

т б я я в 1

0,058

Таблица 2

14580688

IТаблица4

| Абрамов В.В | |||

| и др | |||

| Насос | 1917 |

|

SU13A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| . | |||

Авторы

Даты

1989-02-15—Публикация

1986-10-08—Подача