Изобретение относится к черной металлургии, в частности к созданию конструкций изложниц для отливки сифоном на многоместных поддонах стальных слитков.

Цель изобретения - повышение стойкости изложниц И уменьшение данной обрези слитков.

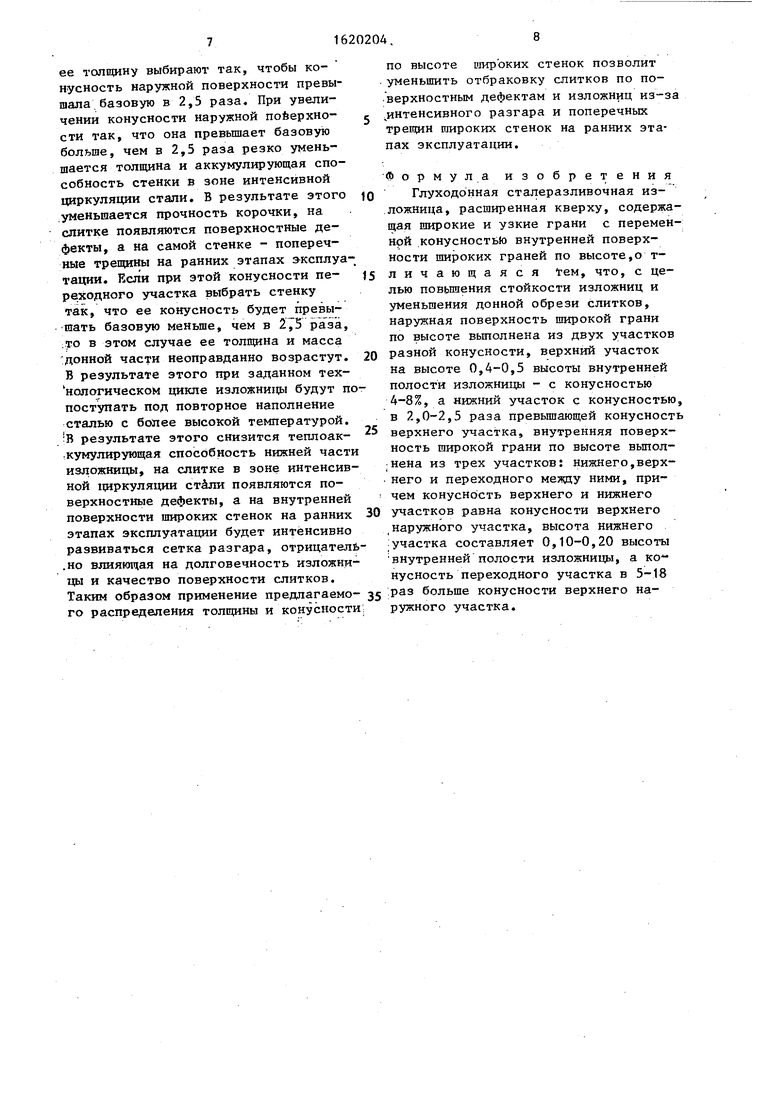

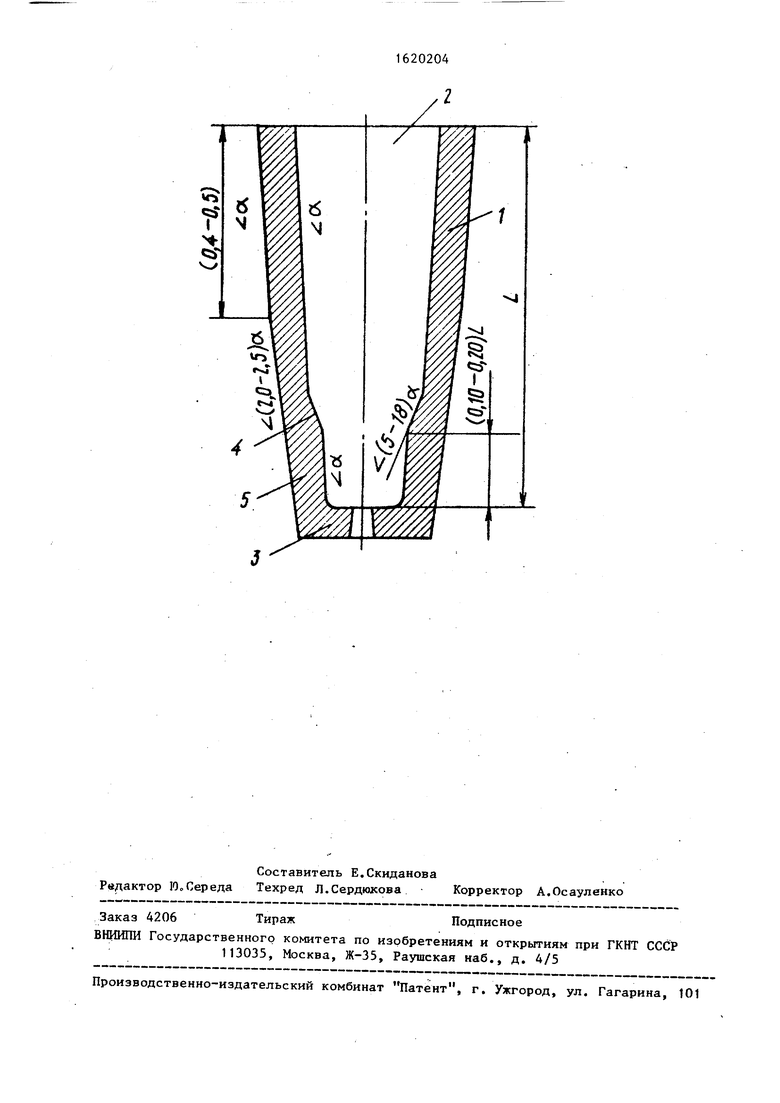

На чертеже схематично изображена глуходонная сталеразливочная изложница прямоугольного сечения для отливки сифоном на многоместных поддонах листовых слитков спокойной стали,

Изложница содержит широкую 1 и узкую 2 стенки, донную часть 3, переходный участок 4 и утолщение 5 на широкой стенке, у которой на высоту 0,4-0,5 от верхнего торца (930 мм) конусность наружной поверхности соответствует базовой слитка (6,3%), а на остальной части она составляет 14,0% и в 2,22 раза превышает базовую. Конусность переходного участка внутренней поверхности 4 составляет 55,0% и превышает в 8,7 раза базовую.

Конусность утолщения 5 по широкой стенке равна базовой слитка (6,3%). Ввод утолщений на внутренней рабочей поверхности широких стенок обу- словлен необходимостью обеспечения достаточной теплоаккумулирующей способности различных частей стенок изложниц, конструктивные параметры которой расчитаны на основании знали- за температурных полей и в соответствии с принципами термоуравновешенности, способствующими получению качественных слитков с одновременным сни- ением удельного расхода изложниц. , Известно, что при отливке на четырех местных поддонах листовых слитков сифоном две широкие стенки рядом стоящих изложниц прогреваются до более высоких температур по сравнению с противоположными наружными. В связи с этим теплоаккумулирутощая способность параллельно расположенных широких стенок рядом стоящих изложниц при повторном их наполнении сталью суще- ственно ниже, чем у наружных. Анализ температурных режимов работы листовых изложниц при отливке слитков на многоместных поддонах показал, что максимальный прогрев и минимальная теплоаккумулирующая способность наблюдаются в зоне интенсивных циркуляционных потоков параллельно расположенных стенок рядом стоящих изложниц. Поэтому с целью обеспечения более интенсив ного отвода тепла от зоны интенсивной циркуляции стали и выравнивания скоростей охлаждения слитков по высоте в районе донной части широких стенок, примыкающей к зоне интенсивной цир- куляции по высоте вводятся утолщения, обеспечивающие отвод тепла достаточной для получения через заданное время прочной корочки и качественной макроструктуры слитков. Увеличение теплоотвода от донной части и примыкающей к зоне интенсивной циркуляции , стали нижней части изложницы приведет к улучшению качества поверхности слитка, которое произойдет за счет повышения прочности корковой зоны.Сопряжение утолщения с основной частью стенки переходным участком, отличающихся между собой конусностями, будет

ВЫПОЛНеНО ПОД ТУПЫМ УГЛОМ, В СВЯЗИ

с чем в наиболее напряженной зоне тел слитка сопротивление образовавшейся корки воздействию гидростатического давления стали значительно возрастет.

Высота утолщенной части внутренней рабочей поверхности изложницы равная 0,10-0,20 от общей его высоты определяется длиной дуги касания, зависящей от диаметра прокатных валков обжимного стана и обжатия за проход. С целью снижения неравномерности деформации, выражающейся искажением донного конца слитка, протяженность этого конца должна составлять не менее 1,0-1,5 длины дуги касания О-а) ,

tf

определяемой по выражению За R- fib где R - радиус прокатных валков,мм; ДЬ - обжатие за проход, мм,

Пример. Если диаметр валков обжимного стана равне 1000-1500 мм, обжатие за проход Дп 100-120 мм, то длина очага деформации составит соответственно 225-300 мм. При длине слитка 2080 мм протяженность нижнего участка слитка (утолщенной части стенок изложниц) составит 0,10-0,20 общей его длины.

Конусность граней переходного участка определяется протяженностью контакта поверхности слитка о рольганг. При максимальной длине обоих нижних участков их суммарная протяженность может составить не более половины общей длины слитка, что является условием удовлетворительной устойчивости его на рольганге. Если суммарная протяженность этих участков первысит половину общей длины слитка, то это приведет к значительному уменьшению опорной поверхности слитка и он будет разворачиваться на рольганге по отношению к оси прокатки. такое положение приведет к перекосу и потере устойчивости слитка в валках и в конечном итоге к увеличению отходов металла с технологической обрезью.

С другой стороны утонение нижнего конца слитка определяется суммарной степенью деформации и технологией изготовления изложниц. С учетом этих особенностей утонение слитка не должно превысить 20% от средней его толщины.

Расчитаем конусность переходного участка.

Исходные данные, мм: средняя толщина слитка 700; длина тела слитка 2080; утонение нижнего торца 140; длина нижнего участка слитка (утол- шение -тенок изложницы) 300.

Исходя из изложенного максимальная длина переходного участка составит 1040 - 300 740 мм.

Конусность переходного участка 140 : 740 х 100% 19%.

С увеличением высоты слитка максимальная протяженность переходной зоны будет увеличиваться, а конусность уменьшаться и наоборот.

Как показали опыты, протяженность переходного участка не должна превышать 10% от общей высоты слитка. В противном случае на раскате образуется накат и для нашего примера он составит 2080 х 0,1 208 мм , при этом конусность будет равна 140 : : 208 х 100% 67,3%, что превышает базовую конусность слитка в 67,3 : : 6,3 10,6 раза.

Для реальных слитков расчетная конусность может быть увеличена в 1,2- 1,4 раза и составит 67,3 х (1,2-1,4) 80,7 - 94,2%, что превышает базовую в 12,8-14,9 раза.

Таким образом, исходя из реальных условий конструирования слитков и изложниц, конусность переходного участка не должна превышать базовую больше, чем в 5-18 раз. Из приведенного расчета видно, что принятая форма слитка в продольном и поперечном сечении является оптимальной для прочих равных условий и дальнейший выбор параметров изложницы необходимо вести с учетом выбранной рациональной формы слитка

Конусностью наружной поверхности широкой стенки по высоте 0,4-0,5 от открытого торца изложницы, равной базовой, определяется максимальная толщина стенки, достаточная для ее механической прочности и тегшоакку- мулирующей способности, обеспечиваю- щей равномерное охлаждение, кристаллизацию и усадку стали без перехватов, как известно затрудняющих питание нижележащих слоев слитка.

В связи с этим выполнять высоту меньше 0,4 с конусностью, равной базовой, не рекомендуется, так как в этом случае увеличивается теплоотвод от подприбыльной части слитка, ухудшается питание нижележащих слоев, в ре- зультате чего появляются перехваты на слитке. Увеличивать же высоту больше 0,5 нецелесообразно, так как при том же эффекте мы имеем только увеличение

массы изложницы,что приводит к нерациональному расходу чугуна. Конусностью остальной части наружной поверхности широкой стенки регулируетс ее толщина в месте сопряжения внутренней поверхности с переходным участком. Если конусность переходного участка превышает базовую в 5 раз, т при максимальном угле его сопряжения со стенкой и минимальном на ее скалывающем действии массы слитка конусность наружной поверхности должна превышать базовую в 2 раза. В этом случае широкая стенка, благодаря утолщению и переходному участку достаточной прочности и теплоаккумули- рующей способности, обеспечивает получение слитков без дефектов макроструктуры и поверхностных дефектов в районе интенсивной циркуляции стали. Увеличивать или уменьшать конусность наружной поверхности при том, что конусность переходного участка превышает базовую в 5 раз нельзя,так как в первом случае резко уменьшается толщина стенки, в том числе в месте перехода в переходный участок. Это приводит к резкому уменьшению теп- лоаккумулирующей способности стенки и неравномерности ее прогрева по высоте,в связи с чем уменьшается прочность корочки в районе интенсивной циркуляции стали, на слитке появляются поверхностные дефекты, а на стенке на ранних этапах эксплуатации - поперечные трещины.Во втором случае неоправданно увеличивается масса донной части и толщины стенки изложниц, которые в пределах заданного технологического цикла их эксплуатации не остывают и поступают под повторный налив с повышенной температурой. В результате этого тепло- аккумулирующая способность нижней части изложницы уменьшается, на поверхности слитка появляются дефекты, а на внутренней поверхности широких стенок интенсивно начинает развиваться сетка разгара (на ранних этапах эксплуатации). Если же конусность переходного участка превышает базовую в 18 раз, то угол встречи его с внутренней поверхностью широкой стенки резко уменьшается и возрастает соответственно его скалывающее воздействие. С целью предупреждения возникновения поперечных трещин на широких стенках на первых наливах

ее толщину выбирают так, чтобы конусность наружной поверхности превышала базовую в 2,5 раза. При увеличении конусности наружной поверхно- сти так, что она превышает базовую больше, чем в 2,5 раза резко уменьшается толщина и аккумулирующая способность стенки в зоне интенсивной циркуляции стали. В результате этого уменьшается прочность корочки, на слитке появляются поверхностные дефекты, а на самой стенке - поперечные трещины на ранних этапах эксплуатации. Если при этой конусности пе- реходного участка выбрать стенку так, что ее конусность будет превышать базовую меньше, чем в 2,5 раза, то в этом случае ее толщина и масса донной части неоправданно возрастут. В результате этого при заданном тех- нологическом цикле изложницы будут по поступать под повторное наполнение сталью с более высокой температурой. В результате этого снизится теплоак- кумулирующая способность нижней части изложницы, на слитке в зоне интенсивной циркуляции стали появляются поверхностные дефекты, а на внутренней поверхности широких стенок на ранних этапах эксплуатации будет интенсивно развиваться сетка разгара, отрицатель .но влияющая на долговечность изложницы и качество поверхности слитков. Таким образом применение предлагаемо- го распределения толщины и конусности

по высоте широких стенок позволит уменьшить отбраковку слитков по поверхностным дефектам и изложниц из-з интенсивного разгара и поперечных трещин широких стенок на ранних этапах эксплуатации.

Формула изобретения Глуходонная сталеразливочная изложница, расширенная кверху, содержащая широкие и узкие грани с переменной конусностью внутренней поверхности широких граней по высоте,о т- личающаяся тем, что, с целью повышения стойкости изложниц и уменьшения донной обрези слитков, наружная поверхность широкой грани по высоте выполнена из двух участков разной конусности, верхний участок на высоте 0,4-0,5 высоты внутренней полости изложницы - с конусностью 4-8%, а нижний участок с конусностью в 2,0-2,5 раза превышающей конусност верхнего участка, внутренняя поверхность широкой грани по высоте выполнена из трех участков: нижнего,верхнего и переходного между ними, причем конусность верхнего и нижнего участков равна конусности верхнего (наружного участка, высота нижнего участка составляет 0,10-0,20 высоты внутренней полости изложницы, а конусность переходного участка в 5-18 раз больше конусности верхнего наружного участка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Глуходонная сифонная изложница | 1991 |

|

SU1803253A1 |

| Изложница для отливки стальных слитков | 1983 |

|

SU1197770A1 |

| Изложница для разливки стали | 1979 |

|

SU793698A1 |

| СТАЛЕРАЗЛИВОЧНЫЙ КОМПЛЕКТ | 1993 |

|

RU2043831C1 |

| Способ сифонной разливки стали | 1979 |

|

SU829320A1 |

| Изложница для круглых слитков | 1979 |

|

SU829321A1 |

| Способ разливки кипящей стали | 1986 |

|

SU1404161A1 |

| Изложница для слитков | 1980 |

|

SU1014636A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПРЯМОУГОЛЬНЫХ СТАЛЬНЫХ СЛИТКОВ | 2015 |

|

RU2690314C2 |

| ГЛУХОДОННАЯ УШИРЕННАЯ КВЕРХУ ИЗЛОЖНИЦА ДЛЯ СТАЛЬНЫХ СЛИТКОВ | 1992 |

|

RU2043880C1 |

Изобретение относится к черной металлургии, а именно к конструкциям глуходонных изложниц, применяемых для отливки сифоном на многоместных поддонах листовых слитков. Цель изобретения - повышение стойкости изложниц и уменьшение донной обрези слитков. Широкие стенки по высоте (0,10 - 0,20) длины слитка со стороны донного торца при сохранении базовой конусности выполняют утолщенными и сопряженными с остальной частью внутренней поверхности стенок переходными участками, конусность которых в 5-18 раз превышает базовую, при этом конусность наружной поверхности широких стенок по высоте (0,4-0,5) от открытого торца соответствует базовой, а на остальной части в 2,0-2,5 раза превышает базовую, что позволяет снизить удельный расход изложниц и металла с технологической обрезью при прокатке слитков. 1 ил. (Л

| Изложница для отливки стальных слитков | 1983 |

|

SU1197770A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Изложница для отливки слитков | 1978 |

|

SU727321A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-01-15—Публикация

1989-01-10—Подача