Од {i

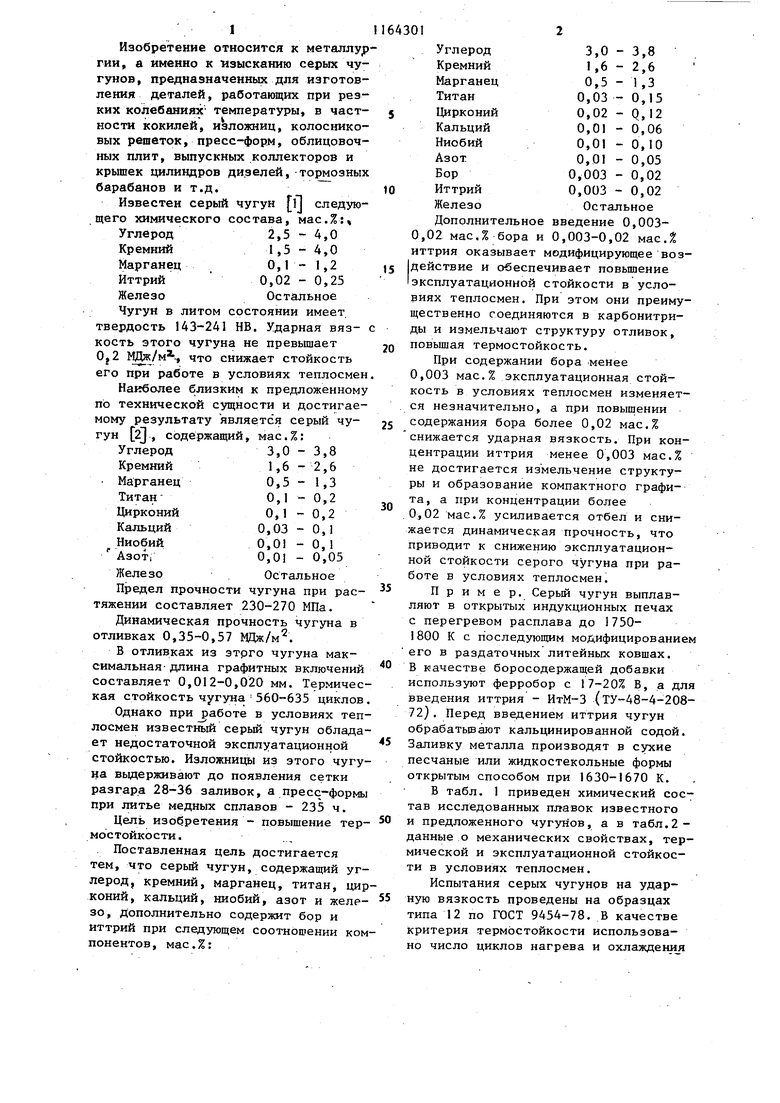

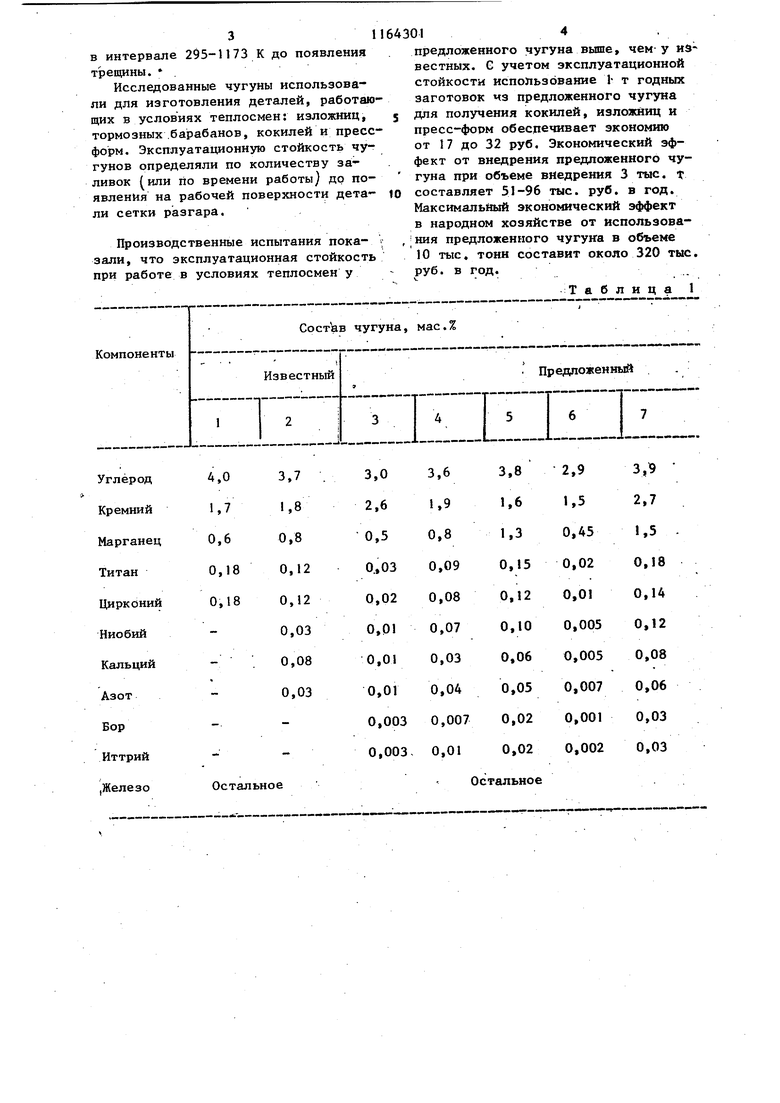

СО 1 Изобретение относится к металлур гии, а именно к изысканию серых чугунов, предназначенных для изготовления деталей, работающих при резких колебаниях температуры, в частности кокилей, изложниц, колосниковых решеток, пресс-форм, облицовочных плит, выпускных коллекторов и крышек цилиндров дизелей, тормозных барабанов и т.д. Известен серый чугун fj следующего химического состава, мас.%: Углерод 2,5-4,0 Кремний1,5-4,0 Марганец 0,1-1,2 Иттрнй 0,02 - 0,25 ЖелезоОстальное Чугун в литом состоянии имеет твердость 143-241 НВ. Ударная вязкость этого чугуна не превышает Oj2 НЦж/м -., что снижает стойкость его при работе в условиях теплосмен Наиболее близким к предложенном по технической сущности и достигаемому результату является серый чуГун 2J , содержащий, мас.%: Углерод3,0-3,8 Кремний1,6-2,6 Марганец 0,5-1,3 Титан-0,1 - 0,2 Цирконий 0,1 - 0,2 Кальций 0,03 -0,1 Ниобий0,01 - О,1 АЗОТ,0,01 - 0,05 Железо . Остальное Предел прочности чугуна при растяжении составляет 230-270 МПа. Динамическая прочность чугуна в отливках 0,35-0,57 Щт/м. В отливках из этрго чугуна максимальная- длина графитных включений составляет 0,012-0,020 мм. Термичес кая стойкость чугуна 560-635 циклов Однако при работе в условиях теп лосмен известный серый чугун облада ет недостаточной эксплуатационной стойкостью. Изложницы из этого чугу на выдерживают до появления сетки разгара 28-36 заливок, а пресс-форм при литье медных сплавов - 235 ч. Цель изобретения - повышение тер мостойкости. Поставленная цель достигается тем, что серый чугун, содержащий уг лерод, кремний, марганец, титан, ци коний, кальций, ниобий, азот и желе зо, дополнительно содержит бор и иттрий при следующем соотношении ко понентов, мас.%: 1 Углерод3,0 - 3,8 1,6 - 2,6 Кремний 0,5 - 1,3 Марганец 0,03 - 0,15 0,02 - Q,12 Цирконий 0,01 - 0,06 Кальций 0,01 - 0,10 Ниобий 0,01 - 0,05 0,003 - 0,02 0,003 - 0,02 Иттрий Остальное Железо Дополнительное введение 0,0030,02 мае Л бора и 0,003-0,02 мас. иттрия оказывает модифицирующее воздействие и обеспечивает иовьш1ение эксплуатационной стойкости в условиях теплосмен. При этом они преимущественно соединяются в карбонитриды и измельчают структуру отливок, повышая термостойкость. При содержании бора менее 0,003 мас.% эксплуатационная стойкость в условиях теплосмен изменяется незначительно, а при повышении содержания бора более 0,02 мас.% снижается ударная вязкость. При концентрации иттрия менее 0,003 мас.% не достигается измельчение структуры и образование компактного графита, а при концентрации более 0,02 мас.% усиливается отбел и снижается динамическая прочность, что приводит к снижению эксплуатационной стойкости серого чугуна при работе в условиях теплосмен. Пример. Серый чугун выплавляют в открытых индукционных печах с перегревом расплава до 17501800 К с последующим модифицированием его в раздаточных литейных ковшах. В качестве боросодержащей добавки используют ферробор с 17-20% В, а для введения иттрия - ИтМ-3 (тУ-48-4-20872), Перед введением иттрия чугун обрабатывают кальцинированной содой. Заливку металла производят в сухие песчаные или жидкостекольные формы открытым способом при 1630-1670 К. В табл. 1 приведен химический состав исследованных плавок известного и предложенного чугуйов, а в табл.2данные о механических свойствах, термической и эксплуатационной стойкости в условиях теплосмен. Испытания серых чугунов на ударную вязкость проведены на образцах типа 12 по ГОСТ 9454-78. В качестве критерия термостойкости использовано число циклов нагрева и oxлaждeниJ

31

в интервале 295-1173 К до появления трещины.

Исследованные чугуны использовали для изготовления деталей, работающих в условиях теплосмен: изложниц, тормозных .барабанов, кокилей и прессформ. Эксплуатационную стойкость чугунов определяли по количеству заливок (или по времени работы) до появления на рабочей поверхности детали сетки разгара.

Производственные испытания показали, что эксплуатационная стойкость при работе в условиях теплосмен у

643014 ,

предложенного чугуна выше чем- у известных. G учетом эксплуатационной стойкости использование 1- т годных заготовок 43 предложенного чугуна 5 для получения кокилей, изложниц и пресс-форм обеспечивает экономию от 17 до 32 руб. Экономический эффект от внедрения предложенного чу Гуна при объеме внедрения 3 тыс. т 10 составляет 51-96 тыс. руб. в год. Максимальный экономический эффект в народном хозяйстве от использова, ;ния предложенного чугука в объеме 10 тыс, тонн составит около 320 тыс. руб. в год.

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1987 |

|

SU1406202A1 |

| Чугун | 1987 |

|

SU1425244A1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Высокопрочный чугун | 1984 |

|

SU1157115A1 |

| Чугун для металлоформ | 1987 |

|

SU1444387A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| СЕРЫЙ ЧУГУН ДЛЯ МЕТАЛЛИЧЕСКОЙ ЛИТЕЙНОЙ ОСНАСТКИ | 2011 |

|

RU2449041C1 |

| Чугун | 1985 |

|

SU1285046A1 |

| Высокопрочный чугун | 1988 |

|

SU1585374A1 |

| Высокопрочный чугун | 1990 |

|

SU1740480A1 |

СЕРЫЙ ЧУГУН, содержащий углерод, кремний, марганец, титан, цирконий, кальций, ниобий, азот и железо, отличающийся тем, что. С целью повышения термостойкости, он дополнительно содержит бор и иттрий при следующем соотношении компонентов, мас.%: 3,0-3,8 Углерод 1,6-2,6 Кремний 0,5-1,3 Марганец 0,03-0,15 Титан 0,02-0,12 Цирконий 0,01-0,06 Кальций 0,01-0,10 Ниобий 0,01-0,05 Азот 0,003-0,020 Бор 0,003-0,020 Иттрий Остальное Железо

Предел прочности при растяжении, МПа Ударная вязкость, адж/м 0,21 Термическая стойкость, циклы 56Q (тносительная стойкость против окисле100

122 Эксплуатационная стойкость в условиях теплосмен, заливки изложниц 28 кокилей 65 Стойкость пресс-форм,ч 92 278 0,52 715

124

157 129

134 148 47 262 318 345 262 311 0,67 0,73 0,29 0,43 830 680 756 58 74 37 W 316 374 187 212 424 239 385

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чугун | 1973 |

|

SU501109A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Серый чугун | 1980 |

|

SU859475A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-06-30—Публикация

1983-06-03—Подача