Изобретение относится к металлургии, в частности к конструкции изложницы, применяемой для отливки слитков, а также к способу получения такой изложницы.

Известна изложница, предназначенная для отливки слитков и изготовленная из чугуна (Н.П. Николайчик, Е.Н. Николайчик. Повышение стойкости изложниц на машиностроительных заводах. М.: Металлургия, 1974, стр.28). Недостатком такой изложницы является образование трещин различного характера при термическом воздействии жидкого металла и выкрашивание чугуна на внутренней поверхности ее стенок. Это обусловлено высокой хрупкостью чугуна. Стойкость изложниц из серого чугуна, как правило, не превышает 100 наливов. Предельная стойкость изложниц из высокопрочного чугуна при серийном применении достигает 150-200 наливов. Чугунные изложницы изготавливают методом отливки в литейные формы.

Известна изложница, изготовленная из стали (А.С. СССР №704712, B22d 7/06). В связи с тем что сталь является достаточно пластичным материалом, трещины в таких изложницах образуются в незначительной степени, а выкрашивание стали не происходит. Стойкость их достигает 500 и более наливов.

Недостатком стальных изложниц является коробление стенок, что приводит к значительному изменению веса слитков. Это недопустимо при высокосерийном производстве слитков. По этой причине стальные изложницы не нашли широкого применения в металлургии. Изготавливают их также методом литья в формы.

Наиболее близкой по технической сущности и достигаемому эффекту является изложница, в которой внутренняя (рабочая) поверхность выполнена из секций, которые крепятся к наружному монолитному корпусу. При этом секции и монолитный корпус изготавливаются из различных материалов, например сталь и чугун (А.С. СССР №1058710, B22D 7/06 - принято в качестве прототипа).

Недостатком таких изложниц является низкая стойкость в сравнении со стальными изложницами, а также высокая сложность и трудоемкость в изготовлении.

В прототипе секции и монолитный корпус соединены между собой механически только в некоторых местах. Под действием температуры залитого жидкого металла между ними возникают значительные термические напряжения. Это приводит к смещению секций, увеличению зазоров между ними, затеканию жидкого металла в увеличившиеся зазоры и разрушению изложницы при извлечении слитка.

Изготовление изложницы по прототипу включает в себя операции: отливка стальных секций и их механическая обработка, отливка и механическая обработка монолитного корпуса и сборка всей изложницы. Это резко увеличивает стоимость таких изложниц.

Задача изобретения и технический результат заключаются в повышении стойкости изложницы и снижении трудоемкости ее изготовления.

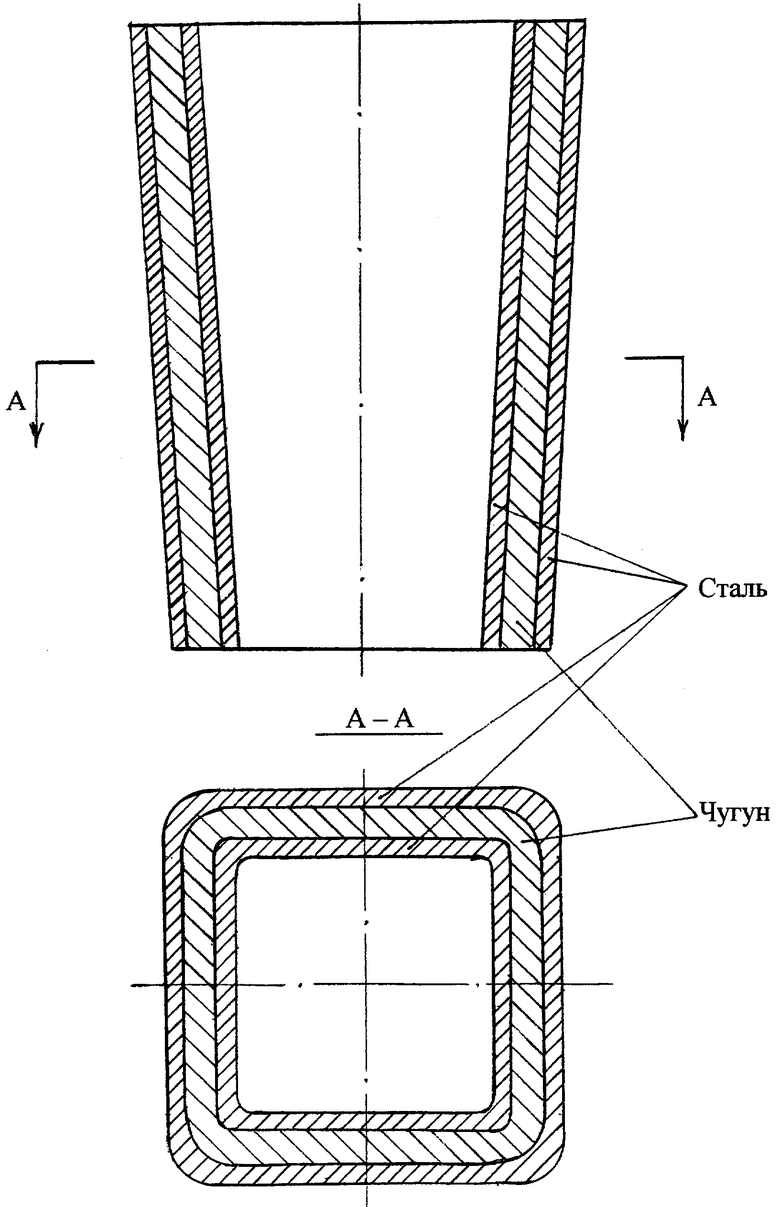

Эта задача решается тем, что поверхностные слои с обоих сторон стенок изложницы состоят из стали, а внутренняя часть стенок на высоту, равную 10-100% высоты изложницы, выполнена из чугуна, при этом стальные слои и чугунная внутренняя часть стенок являются монолитом.

При отливке такой изложницы в литейную форму вначале заливают сталь до уровня 3-100% ее высоты, а затем в форму заливают чугун до уровня от 10% высоты полости изложницы в форме до 100% высоты формы, при этом температура первых порций чугуна, заливаемого непосредственно на жидкую сталь, выше температуры солидус этой стали. Последующие порции заливаемого чугуна имеют температуру ниже температуры солидус заливаемой стали.

На чертеже представлена предлагаемая изложница. Она отливается в обычную литейную форму, заполняемую жидким металлом сифоном (снизу). Вначале в форму заливают сталь. По мере наполнения формы на ее стенках практически мгновенно затвердевает слой стали, образуя стальные поверхностные слои стенок изложницы. После заполнения формы на 3-100% ее высоты в нее заливают чугун, который, поднимаясь снизу, вытесняет незатвердевшую сталь в верхнюю часть формы, а затем и в ее прибыльную часть. Поднимаясь вверх, сталь образует затвердевший монолитный слой по всей высоте формы, а следовательно, и по всей высоте изложницы. Между затвердевшими слоями стали внутри стенок изложницы находится жидкий чугун.

После заполнения формы и затвердевания всего металла (стали и чугуна) получается отливка изложницы, у которой наружные слои стенок монолитные и состоят из стали, а внутренний состоит из чугуна. Затвердевание стали и чугуна происходит практически одновременно, что обеспечивает монолитность металла во всем объеме стенок изложницы. В предлагаемой изложнице стальные наружные слои уменьшают образование трещин и предотвращают выкрашивание металла. Внутренний чугунный слой не допускает коробления стенок изложницы. Монолитность чугунного и стальных слоев не допускает их смещения друг относительно друга.

Для изложниц малого веса (до 1000 кг) высота чугунного слоя внутри стенок, предотвращающего их коробление, достаточна 10-30% от высоты изложницы. С увеличением веса изложницы, а следовательно, и веса отливаемого слитка, термические усилия коробления в стенках увеличиваются. Поэтому в таких изложницах высота чугунного слоя должна увеличиваться от 30% до 100% высоты изложницы.

Толщина стальных слоев составляет 1÷10 мм для изложниц малого веса и увеличивается с увеличением веса изложниц. Максимальная толщина их равна 80 мм и достаточна для изложниц любого веса. Толщина стальных слоев регулируется скоростью наполнения формы. Она может быть увеличена также путем временной приостановки заливки металла после подъема его уровня в прибыльную часть формы. За счет этого увеличивается продолжительность затвердевания стали на стенках формы.

Масса жидкой стали, заливаемой в форму, должна быть равна или больше массы стальных поверхностных слоев. Для получения стальных поверхностных слоев минимальной толщины (1-5 мм) в форму достаточно залить жидкую сталь до уровня, равного 3% ее высоты. При необходимости получения стальных поверхностных слоев большей толщины жидкую сталь в форму необходимо заливать до более высокого уровня, вплоть до полного заполнения формы (100% ее высоты). Поднимающийся снизу жидкий чугун вытесняет жидкую сталь в прибыльную часть формы. При большом объеме залитой жидкой стали она может частично сливаться из прибыльной части формы через специальный литниковый канал.

Количество заливаемого в форму жидкого чугуна должно обеспечивать нужную высоту чугунного слоя внутри стенок изложницы. Для получения минимальной высоты этого слоя, равной 10% от высоты изложницы, в форму необходимо залить жидкий чугун соответственно до уровня 10% от высоты полости изложницы в форме. С увеличением заданной высоты внутреннего чугунного слоя соответственно увеличивается уровень наполнения формы жидким чугуном. Для получения внутреннего чугунного слоя по всей высоте стенок изложницы необходимо жидким чугуном заполнять полость изложницы в форме на всю высоту. В технологических целях жидким чугуном частично или полностью заполняют прибыльную часть формы, т.е. 100% высоты формы.

Жидкий чугун, заливаемый в форму непосредственно на жидкую сталь, должен иметь температуру выше температуры солидус этой стали (более 1500-1570°С). В противном случае жидкая сталь закристаллизуется в литниковом канале, и заполнение формы будет невозможно. После частичного или полного заполнения литниковых каналов или нижней части формы жидким чугуном с такой температурой дальнейшее заполнение формы необходимо производить жидким чугуном с температурой ниже температуры солидус заливаемой стали (это примерно 1300-1400°С). Это позволяет значительно уменьшить пригар формовочных материалов на отливаемых изложницах.

Конкретные значения толщины стальных слоев и высоты внутреннего чугунного слоя определяют исходя из веса изложницы и условий ее эксплуатации (например, продолжительности пребывания горячих слитков в изложнице). После этого выбирают скорость заливки стали и чугуна, уровень заполнения ими формы, температуру жидкого чугуна в начале заливки и при последующем заполнении формы. Трудоемкость изготовления изложницы по предлагаемому способу незначительно превышает трудоемкость изготовления однослойной изложницы.

В настоящее время проводится технологическая подготовка производства для отливки по предлагаемому способу глуходонных изложниц весом 4,4 т с толщиной стальных слоев 10-30 мм и высотой чугунного слоя, равной 70-100% от высоты изложницы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ СЛИТКОВ | 1996 |

|

RU2101132C1 |

| СПОСОБ СИФОННОЙ РАЗЛИВКИ СТАЛИ | 1996 |

|

RU2101127C1 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛИ ПРИ РАЗЛИВКЕ И ЦЕНТРОВОЙ ЛИТНИК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2121409C1 |

| ЛИТНИКОВАЯ СИСТЕМА ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ В ПРОЦЕССЕ ОТЛИВКИ СЛИТКОВ | 2001 |

|

RU2206429C2 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ МНОГОСЛОЙНЫХ ЗАГОТОВОК ДЛЯ КОРПУСОВ ТРАНСПОРТНО-УПАКОВОЧНЫХ КОМПЛЕКТОВ (ТУК) ДЛЯ ПЕРЕВОЗКИ И ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА (ОЯТ) ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ (ВЧШГ) И МОНОЛИТНАЯ ОТЛИВКА КОРПУСА ТУК, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 2011 |

|

RU2464124C1 |

| Литейная форма для отливки изложниц под расходуемые электроды | 1978 |

|

SU766736A1 |

| Изложница для отливки многогранных слитков | 1982 |

|

SU1058710A1 |

| Способ получения стальных слитков | 1975 |

|

SU680806A1 |

| СПОСОБ ПОДГОТОВКИ К ПОСТОЯННОЙ ЭКСПЛУАТАЦИИ УШИРЕННЫХ КНИЗУ СЛЯБИНГОВЫХ ИЗЛОЖНИЦ ДЛЯ ОТЛИВКИ СЛИТКОВ СПОКОЙНОЙ СТАЛИ | 1992 |

|

RU2043829C1 |

| Способ изготовления изложниц для разливки стали | 1978 |

|

SU772688A1 |

Изобретение относится к металлургии. Стенки изложницы состоят из стальных и чугунного слоев, выполненных монолитными. Согласно заявленному способу сталь заливают в литейную форму сифоном до уровня 3-100% высоты литейной формы. Затем сифоном заливают чугун до уровня от 10% высоты полости изготавливаемой изложницы до 100% высоты литейной формы. Заливаемый чугун, поднимаясь снизу, вытесняет жидкую сталь в прибыльную часть литейной формы. Поднимаясь вверх, сталь образует затвердевшие наружные слои по всей высоте формы, между которыми находится внутренний чугунный слой. Затвердевание стали и чугуна происходит практически одновременно, что приводит к получению монолитной стенки изложницы. Обеспечивается повышение стойкости изложницы - более 500 наливов и снижение трудоемкости ее изготовления. 2 н. и 1 з.п. ф-лы, 1 ил.

| Изложница для отливки многогранных слитков | 1982 |

|

SU1058710A1 |

| Изложница для разливки стали | 1980 |

|

SU897389A1 |

| Комбинированная чугунная изложница для стальных слитков | 1948 |

|

SU80504A1 |

| Изложница для отливки слитков | 1977 |

|

SU753526A1 |

Авторы

Даты

2008-04-10—Публикация

2006-05-03—Подача